利用涡电流的材质异常部检知方法以及材质异常部检知装置

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及利用涡电流的材质异常部检知方法以及材质异常部检知装置。尤其是本发明涉及通过抑制由涡流传感器在非磁性导电体的板材内产生的磁通的扩展而能够高灵敏度地检知该板材的异常部的利用涡电流的材质异常部检知方法以及材质异常部检知装置。

背景技术

作为管理和保证由导电性材料形成的板材等的被探伤材料的健全性的方法之一,已知涡流探伤法。涡流探伤法是下述方法:利用涡流传感器具备的励磁线圈使交流磁场作用于被探伤材料而在该被探伤材料中诱发涡电流,将涡电流的路径因缺陷而变化作为涡流传感器具备的检测线圈的阻抗变化来检测出。

为了在涡流探伤法中提高缺陷检测灵敏度,在被探伤材料内如何实现期望的涡电流分布是重要的。具体而言,以下的事项是重要的。

(1)为了在被探伤材料中高效地诱发涡电流,需要使作用于被探伤材料的交流磁场高效地到达被探伤材料。

(2)为了根据需要进行检测的缺陷的最小尺寸而设计的涡流传感器按照设计那样在涡流传感器正下方诱发涡电流,由涡流传感器产生的交流磁场不扩展而进入被探伤材料,且在被探伤材料内产生的磁通的扩展被抑制是重要的。

为了满足上述的(1)、(2)的事项,涡流传感器与被探伤材料之间的距离即提离量(lift-off)越小越好。另外,提离量的变动会使涡流传感器与被探伤材料的耦合阻抗变化,成为不需要的信号变动即噪声的产生主要因素,因此其也越小越好。

即,为了在涡流探伤法中提高缺陷检测灵敏度,优选涡流传感器尽量接近于被探伤材料,且设为没有与被探伤材料的距离变动的状态。

从上述的观点出发,此前也提出了各种涡流探伤装置。例如,在专利文献1中公开了一种配置于检查对象物的移送单元上的非破坏检验装置。该非破坏检验装置具备:间隙保持单元,其以与所述检查对象物的下表面或上表面的任一面接触的方式配置有非导电性的片;以及涡流探伤的探针,其与检查对象物将该间隙保持单元的片夹入,所述间隙保持单元构成为:以片的厚度使从探针顶端到检查对象物为止的间隙恒定,在检查对象物的移送中进行非破坏检验。

据说根据专利文献1所记载的装置,若作为非导电性的片使用例如厚度为作为上限的0.5mm左右的片,则能够以一般被认识为足够的程度将涡流传感器(在专利文献1中是探针)接近于被探伤材料(在专利文献1中是检查对象物),并且,能够抑制其距离变动。

然而,本发明人进行锐意研究的结果,得到了以下见解:即使被探伤材料是厚度0.5mm的薄板,涡流传感器与被探伤材料的提离量是0.5mm,也会在由涡流传感器在被探伤材料内产生的磁通中产生超过涡流传感器的尺寸的扩展。另外,得到了以下见解:由于在被探伤材料中诱发的涡电流的屏蔽效应,与在被探伤材料的配置了涡流传感器的那一侧的面产生的磁通密度相比,在与配置了涡流传感器的那一侧的面相反侧的面产生的磁通密度显著下降。通过这些事象知道有不能得到期望的缺陷检测灵敏度的情况。

在先技术文献

专利文献

专利文献1:日本国特开2011-180010号公报

发明内容

本发明是为了解决上述现有技术的问题而完成的,其课题是提供通过抑制由涡流传感器在非磁性导电体的板材内产生的磁通的扩展而能够高灵敏度地检知该板材的异常部的材质异常部检知方法以及材质异常部检知装置。

本发明为了解决上述课题达到相关的目的,采用了以下的方案。

(1)本发明的一方案涉及的材质异常部检知方法,具有:准备工序,准备作为非磁性导电体的板材;第1涡流传感器配置工序,将第1涡流传感器相对于所述板材的一个表面侧以中心轴在与该一个表面大致垂直的方向上延伸的方式相对配置;第1涡流传感器励磁工序,通过向所述第1涡流传感器流通第1交流电流,使交流磁场作用于该一个表面从而在所述板材中诱发涡电流;第1涡流传感器检测工序,检测由该涡电流产生的磁通;第2涡流传感器配置工序,将第2涡流传感器相对于所述板材的位于与所述一个表面相反侧的另一个表面侧以中心轴在与该另一个表面大致垂直的方向上延伸的方式相对配置;第2涡流传感器励磁工序,通过向所述第2涡流传感器流通第2交流电流,使交流磁场作用于该另一个表面从而在所述板材中诱发涡电流;以及第2涡流传感器检测工序,检测由该涡电流产生的磁通,在所述第1涡流传感器励磁工序以及所述第2涡流传感器励磁工序中,以使得同一时间点下的所述第1涡流传感器向所述板材的所述一个表面作用的交流磁场的中心轴的朝向和所述第2涡流传感器向所述板材的所述另一个表面作用的交流磁场的中心轴的朝向一致的方式诱发涡电流,而且,将所述第1涡流传感器以及所述第2涡流传感器隔着所述板材而配置于大致同一直线上。

(2)根据上述(1)所述的材质异常部检知方法,在所述第1涡流传感器配置工序以及所述第2涡流传感器配置工序中,可以:将所述第1涡流传感器与所述板材的所述一个表面的距离和所述第2涡流传感器与所述板材的所述另一个表面的距离设定为大致相同,且将所述各距离设定为0~2.0mm。

(3)根据上述(1)或(2)所述的材质异常部检知方法,在所述第1涡流传感器励磁工序以及所述第2涡流传感器励磁工序中,可以:将所述第1交流电流的频率和所述第2交流电流的频率设定为大致相同,而且,将所述第1交流电流的相位和所述第2交流电流的相位设定为一致。

(4)本发明的另一方案涉及的材质异常部检知装置,具备利用上述(1)~(3)的任一项所述的材质异常部检知方法来检知板材的异常部的单元。

根据本发明,通过抑制由涡流传感器在非磁性导电体的板材内产生的磁通的扩展,能够高灵敏度地检知该板材的异常部。

附图说明

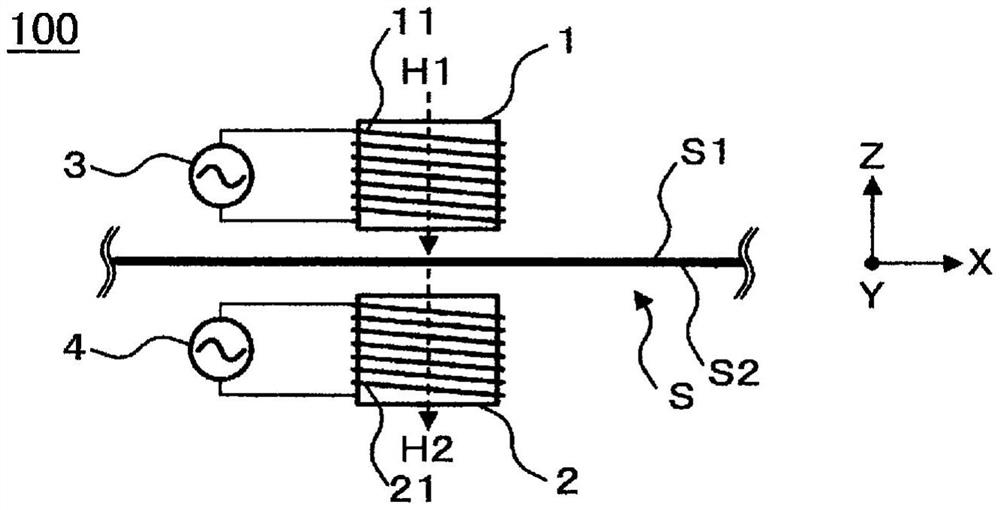

图1A是示出本发明的一实施方式涉及的材质异常部检知装置100的概略构成的图,是从板材S的长度方向(X方向)观察时的侧视图。

图1B是从板材S的宽度方向(Y方向)观察图1A时的主视图。

图1C是示意性地示出该实施方式的、第1涡流传感器1作用的交流磁场(中心磁场H1)与第2涡流传感器2作用的交流磁场(中心磁场H2)的关系的图。

图2A是关于比较例示出所算出的在规定的时间点下的磁通的分布的主视图,示出仅具备第1涡流传感器1的情况。

图2B是关于比较例示出所算出的在规定的时间点下的磁通的分布的主视图,示出仅具备第2涡流传感器2的情况。

图3A是示出在图2A所示的情况下在板材S的表面S1产生的磁通密度的分布的图像的图。

图3B是示出在图2A所示的情况下在板材S的背面S2产生的磁通密度的分布的图像的图。

图4是关于本发明的一实施方式涉及的实施例示出所算出的在规定的时间点下的磁通的分布的主视图。

图5A是示出在本发明的一实施方式涉及的实施例中在板材S的表面S1产生的磁通密度的分布的图像的图。

图5B是示出在本发明的一实施方式涉及的实施例中在板材S的背面S2产生的磁通密度的分布的图像的图。

图6A是示出本发明的另一实施方式涉及的材质异常部检知装置400的概略构成的主视图,示出被试验材料为管材P的情况。

图6B是从管材P的长度方向(X方向)观察图6A时的侧视图。

具体实施方式

以下,适当参照附图,对本发明的一实施方式涉及的材质异常部检知方法以及材质异常部检知装置进行说明。在本实施方式中,列举被试验材料为板材的情况为例来说明。首先,准备作为非磁性导电体的板材(板材的准备工序)。作为板材,例如能够举出作为非磁性导电体的钛合金制的薄板。所谓非磁性导电体是指:主要由金属构成的具有使电通过的性质且导磁率等磁特性大致与真空的磁特性相等的物质。在非磁性体的情况下,与磁性体相比磁场容易渗透,一般来说,非磁性体中的侵入长度与磁性体中的侵入长度相比成为10倍以上,能够检知深部。作为其他的板材,可以是由不锈钢合金等非磁性体形成的薄板,即使是由强磁性导电体形成的薄板,如果是为了降低导磁率而充分磁饱和了的状态则也可以。

图1A以及图1B是示出本发明的一实施方式涉及的材质异常部检知装置100的概略构成的图。图1A是从板材S的长度方向(X方向)观察本实施方式涉及的材质异常部检知装置100时的侧视图。图1B是从板材S的宽度方向(Y方向)观察本实施方式涉及的材质异常部检知装置100时的主视图。图1C是示意性地示出材质异常部检知装置100具备的第1涡流传感器1作用的交流磁场(中心磁场H1)与材质异常部检知装置100具备的第2涡流传感器2作用的交流磁场(中心磁场H2)的关系的图。

如图1A以及图1B所示,本实施方式涉及的材质异常部检知装置100具备第1涡流传感器1和第2涡流传感器2。另外,本实施方式涉及的材质异常部检知装置100具备第1交流电源3和第2交流电源4。

第1涡流传感器1,相对于板材S的表面(上表面)S1侧以中心轴在与该表面大致垂直的方向上延伸的方式相对配置(第1涡流传感器配置工序),使中心轴在相对于表面S1大致垂直的方向上延伸的交流磁场(中心磁场H1)作用于表面S1从而在板材S中诱发涡电流(第1涡流传感器励磁工序),检测由该涡电流产生的磁通(第1涡流传感器检测工序)。具体而言,第1涡流传感器1具备绕着相对于板材S的表面S1大致垂直的方向卷绕的线圈11。再者,第1涡流传感器1的中心轴与板材S的表面S1大致垂直是指板材S的法线方向与第1涡流传感器1的中心轴构成的角度为5度以内,更优选为1度以内。线圈11作为使交流磁场作用于板材S的表面S1的励磁线圈发挥功能,并且也作为检测由在板材S中诱发的涡电流产生的磁通的检测线圈发挥功能。即,第1涡流传感器1是励磁线圈和检测线圈由同一个线圈11构成的自感应方式的涡流传感器。但是,本发明的一实施方式涉及的第1涡流传感器1并不限于此。例如,也能够采用具备绕着相对于板材S的表面S1大致垂直的方向互相呈同心状地配置的励磁线圈和检测线圈等的励磁线圈和检测线圈分体的互感应方式的涡流传感器。

第2涡流传感器2相对于板材S的位于与表面S1相反侧的背面(下表面)S2侧以中心轴在与该背面大致垂直的方向上延伸的方式相对配置(第2涡流传感器配置工序),使中心轴在相对于背面S2大致垂直的方向上延伸的交流磁场(中心磁场H2)作用于背面S2从而在板材S中诱发涡电流(第2涡流传感器励磁工序),检测由该涡电流产生的磁通(第2涡流传感器检测工序)。具体而言,第2涡流传感器2具备绕着相对于板材S的背面S2大致垂直的方向卷绕的线圈21。再者,第2涡流传感器2的中心轴与板材S的背面S2大致垂直是指板材S的法线方向与第2涡流传感器2的中心轴构成的角度为5度以内,更优选为1度以内。第2涡流传感器2与第1涡流传感器1同样,是励磁线圈和检测线圈由同一个线圈21构成的自感应方式的涡流传感器。但是,与第1涡流传感器同样,本发明的一实施方式涉及的第2涡流传感器2并不限于此。例如,也能够采用励磁线圈和检测线圈分体的互感应方式的涡流传感器。

如图1A以及图1B所示,第1涡流传感器1以及第2涡流传感器2隔着板材S而配置于大致同一直线上。具体而言,以使得第1涡流传感器1具备的线圈11的中心轴(中心磁场H1通过的轴)和第2涡流传感器2具备的线圈21的中心轴(中心磁场H2通过的轴)大致一致的方式,第1涡流传感器1以及第2涡流传感器2隔着板材S而上下配置。再者,所谓第1涡流传感器1以及第2涡流传感器2隔着板材S而配置于大致同一直线上,在第1涡流传感器1具备的线圈11和第2涡流传感器2具备的线圈21为大致圆形截面的情况下,是指:各线圈的中心轴间的错开量(偏离量)处于比各线圈的直径的1/4小的范围。在第1涡流传感器1具备的线圈11和第2涡流传感器2具备的线圈21为大致矩形截面的情况下,是指:短边和长边各自的方向的容许错开量处于比各自的边的长度的1/4小的范围。

再者,在第1涡流传感器1以及第2涡流传感器2为互感应方式的涡流传感器的情况下,第1涡流传感器1以及第2涡流传感器2分别具备的各励磁线圈的各中心轴隔着板材S而配置于大致同一直线上,并且,第1涡流传感器1以及第2涡流传感器2分别具备的各检测线圈的各中心轴隔着板材S而配置于大致同一直线上。再者,所谓第1涡流传感器1以及第2涡流传感器2的各励磁线圈的各中心轴以及各检测线圈的各中心轴隔着板材S而配置于大致同一直线上,在第1涡流传感器1以及第2涡流传感器2分别具备的线圈为大致圆形截面的情况下,是指:各线圈的中心轴间的错开量处于比各线圈的直径的1/4小的范围。在第1涡流传感器1以及第2涡流传感器2分别具备的线圈为大致矩形截面的情况下,是指:短边以及长边各自的方向的容许错开量处于比各自的边的长度的1/4小的范围。

通过这样的配置,第1涡流传感器1作用的交流磁场和第2涡流传感器2作用的交流磁场相对于上述的同一直线(线圈的中心轴)在板材S的面上成为线对称的分布。

因此,关于沿着板材S的一个表面以及另一个表面的方向的分量,第1涡流传感器1作用的交流磁场的分量和第2涡流传感器2作用的交流磁场的分量互相反向而被抵消的部分增加的结果,在板材S中产生的沿着一个表面以及另一个表面的方向的磁通的分量更进一步变小。

因此,根据上述的优选的构成,与如以往那样单独使用了第1涡流传感器或第2涡流传感器的情况相比,在板材S内产生的磁通的扩展被进一步抑制,在板材S内产生的磁通密度(相对于板材S的一个表面以及另一个表面大致垂直的方向的磁通密度)变大,由此能够更进一步高灵敏度地检知板材S的异常部。再者,所谓在板材S内产生的磁通的扩展是指沿着板材S的一个表面以及另一个表面的方向的扩展。在涡流传感器的俯视形状为圆形的情况下,是各向同性的(轴对称的)扩展,在涡流传感器的俯视形状为矩形的情况下,是沿着构成矩形的各边的扩展。

第1交流电源3与第1涡流传感器1(线圈11)电连接,向第1涡流传感器1流通第1交流电流。由此,如前所述,产生作用于板材S的表面S1的交流磁场(中心磁场H1)。

同样地,第2交流电源4与第2涡流传感器2(线圈21)电连接,向第2涡流传感器2流通第2交流电流。由此,如前所述,产生作用于板材S的背面S2的交流磁场(中心磁场H2)。

在此,从第1交流电源3流通的交流电流和从第2交流电源4流通的交流电流,频率被设定为相同,并且由规定的同步单元(未图示)同步成相位一致。另外,优选的是,各交流电流的振幅值也被设定为相同。

而且,第1涡流传感器1具备的线圈11的卷绕方向和第2涡流传感器2具备的线圈21的卷绕方向被设为相同。

通过以上的构成,如图1C所示,同一时间点(例如,时间点t)下的第1涡流传感器1向板材S的表面S1作用的交流磁场的中心轴的朝向(中心磁场H1的朝向)和第2涡流传感器2向板材S的背面S2作用的交流磁场的中心轴的朝向(中心磁场H2的朝向)一致。在图1C中,例如,若将中心磁场H1、H2朝下的情况设为正,将朝上的情况设为负,则在时间点t下,中心磁场H1、H2两者朝下。关于其他的时间点,中心磁场H1、H2的朝向也相同。

因而,关于相对于板材的一个表面以及另一个表面大致垂直的方向的分量,第1涡流传感器作用的交流磁场的分量和第2涡流传感器作用的交流磁场的分量互相强化。其结果,在板材中产生的相对于一个表面以及另一个表面大致垂直的方向的磁通的分量也变大。

另一方面,关于沿着板材的一个表面以及另一个表面的方向的分量,有第1涡流传感器作用的交流磁场的分量和第2涡流传感器作用的交流磁场的分量互相反向而被抵消的部分。其结果,在板材中产生的沿着一个表面以及另一个表面的方向的磁通的分量变小。

因此,根据本实施方式涉及的材质异常部检知装置,与如以往那样单独使用了第1涡流传感器或第2涡流传感器的情况相比,在板材S内产生的磁通的扩展被进一步抑制,在板材S内产生的磁通密度(相对于板材S的一个表面以及另一个表面大致垂直的方向的磁通密度)变大,由此能够更进一步高灵敏度地检知板材S的异常部。再者,在板材S内产生的磁通的扩展是指沿着板材S的一个表面以及另一个表面的方向的扩展。在涡流传感器的俯视形状为圆形的情况下,是各向同性的(轴对称的)扩展,在涡流传感器的俯视形状为矩形的情况下,是沿着构成矩形的各边的扩展。

再者,优选:第1涡流传感器1与板材S的表面S1之间的距离(提离量)和第2涡流传感器2与板材S的背面S2之间的距离(提离量)被设定为大致相同。各提离量的值作为能够高灵敏度地检测异常部的存在的范围的离隔距离优选被设定为0~2.0mm左右。为了将各提离量维持为一定的值,例如,可以设置使专利文献1中所记载的非导电性的片介于第1涡流传感器1与板材S的表面S1之间以及第2涡流传感器2与板材S的背面S2之间的单元。

另外,也能够将利用本实施方式涉及的材质异常部检知装置检知异常部的被试验材料设为管材。在被试验材料为管材的情况下,所谓“中心轴在相对于一个表面大致垂直的方向上延伸的交流磁场”意指中心轴在相对于管材的外表面(或内表面)的切平面大致垂直的方向上延伸的交流磁场。另外,所谓“中心轴在相对于另一个表面大致垂直的方向上延伸的交流磁场”意指中心轴在相对于管材的内表面(或外表面)的切平面大致垂直的方向上延伸的交流磁场。再者,所谓中心轴相对于管材的外表面(或内表面)的切平面大致垂直是指管材的外表面(或内表面)的切平面的法线方向与涡流传感器的中心轴构成的角度为5度以内,更优选为1度以内。

再者,在本实施方式中,将从第1交流电源3流通的交流电流和从第2交流电源4流通的交流电流的频率设定为相同,并且同步成相位一致。由此,使同一时间点下的中心磁场H1的朝向和中心磁场H2的朝向一致,但本发明并不限于此。

例如,通过将第1涡流传感器1具备的线圈11和第2涡流传感器2具备的线圈21串联连接,并将单一的交流电源与该串联连接的两线圈11、21连接,也能够使同一时间点下的中心磁场H1的朝向和中心磁场H2的朝向一致。

以下,对通过电磁场解析来评价利用本实施方式涉及的材质异常部检知装置100得到的效果的结果的一例进行说明。

<比较例>

首先,作为比较例,对通过电磁场解析算出由仅具备第1涡流传感器1和第2涡流传感器2之中的任一涡流传感器的以往的涡流探伤装置产生的磁通的结果进行说明。

在该比较例中,第1涡流传感器1具备的线圈11以及第2涡流传感器2具备的线圈21的俯视形状设为矩形,将沿着板材S的长度方向(X方向)的所述矩形的边的长度设定为5mm,将沿着板材S的宽度方向(Y方向)的所述矩形的边的长度设定为80mm。另外,作为板材S而设定厚度0.5mm的钛合金制的薄板(相对导磁率为1,导电率为2.34×10

图2A以及图2B是关于比较例示出所算出的在规定的时间点下的磁通的分布的主视图。图2A示出由仅具备第1涡流传感器1的以往的涡流探伤装置产生的磁通的分布,图2B示出由仅具备第2涡流传感器2的以往的涡流探伤装置产生的磁通的分布。图2A以及图2B中所示的箭头的朝向意指磁通的朝向。再者,在图2A以及图2B中,省略了第1交流电源3、第2交流电源4、线圈11以及线圈21的图示。

如图2A所示可知:在第1涡流传感器1的正下方的区域(图中由虚线夹着的区域)中,存在随着向板材S的长度方向(X方向)上的第1涡流传感器1的端部接近,板材S的长度方向(X方向)的分量变得比上下方向(Z方向)的分量大的磁通。同样,如图2B所示可知:在第2涡流传感器2的正上方的区域(图中由虚线夹着的区域)中,存在随着向板材S的长度方向(X方向)上的第2涡流传感器2的端部接近,板材S的长度方向(X方向)的分量变得比上下方向(Z方向)的分量大的磁通。换言之,在图2A以及图2B所示的以往的涡流探伤装置中,由涡流传感器在板材S内产生的磁通会产生超过涡流传感器在板材S的长度方向(X方向)上的尺寸的扩展。

再者,在上述中,列举关于板材S的长度方向(X方向)的磁通的扩展为例进行了说明,但关于板材S的宽度方向(Y方向)也同样地产生了超过涡流传感器在板材S的宽度方向(Y方向)上的尺寸的磁通的扩展。

图3A是示出在使用图2A所示的以往的涡流探伤装置的情况下在板材S的表面S1产生的磁通密度的分布的图像的图,图3B是示出在使用图2A所示的以往的涡流探伤装置的情况下在板材S的背面S2产生的磁通密度的分布的图像的图。在图3A以及图3B中使用的交流磁场的频率为32kHz。图3A以及图3B为单色显示,但实际上,按照图的右端所示的颜色条,赋予了与磁通密度的大小相应的不同的颜色而显示出。再者,图3A以及图3B所示的结果仅示出了关于第1涡流传感器1的一半(关于板材S的宽度方向(Y方向),为一半)得到的结果,但实际上关于Y方向的剩余的一半也得到相同的分布图。

如图3A以及图3B所示,与在配置了第1涡流传感器1的那一侧的表面S1产生的磁通密度(图3A)相比,在相反侧的背面S2产生的磁通密度(图3B)显著下降。即,图3A所示的大致矩形形状的颜色浓的区域S11的磁通密度,比图3B所示的大致矩形形状的颜色浓的区域S21的磁通密度大,被赋予了与该大的磁通密度对应的颜色。之所以这样地与在配置了第1涡流传感器1的那一侧的表面S1产生的磁通密度相比在相反侧的背面S2产生的磁通密度显著下降,认为其原因是在板材S中诱发的涡电流的屏蔽效应。

<实施例>

接着,作为实施例,对通过电磁场解析算出由图1A以及图1B所示的本实施方式涉及的材质异常部检知装置100产生的磁通的结果进行说明。

在该实施例中,与比较例同样地,第1涡流传感器1具备的线圈11以及第2涡流传感器2具备的线圈21的俯视形状设为矩形,将沿着板材S的长度方向(X方向)的所述矩形的边的长度设定为5mm,将沿着板材S的宽度方向(Y方向)的所述矩形的边的长度设定为80mm。另外,作为板材S而设定厚度0.5mm的钛合金制的薄板(相对导磁率为1,导电率为2.34×10

图4是关于本实施例示出所算出的在规定的时间点下的磁通的分布的主视图。图4示出由具备第1涡流传感器1以及第2涡流传感器2的材质异常部检知装置100产生的磁通的分布。图4中所示的箭头的朝向意指磁通的朝向。再者,在图4中,省略了第1交流电源3、第2交流电源4、线圈11以及线圈21的图示。

图5A是示出在本实施例中在板材S的表面S1产生的磁通密度的分布的图像的图,图5B是示出在本实施例中在板材S的背面S2产生的磁通密度的分布的图像的图。在图5A以及图5B中使用的交流磁场的频率为32kHz。图5A以及图5B为单色显示,但实际上,按照图的右端所示的颜色条,被赋予了与磁通密度的大小相应的不同的颜色而显示。再者,图5A以及图5B所示的结果仅示出了关于第1涡流传感器1以及第2涡流传感器2的一半(关于板材S的宽度方向(Y方向),为一半)得到的结果,但实际上关于Y方向的剩余的一半也得到相同的分布图。

关于相对于板材S的表面S1以及背面S2大致垂直的方向即上下方向(Z方向)的分量,在第1涡流传感器1的正下方的区域以及第2涡流传感器2的正上方的区域(图4中的由虚线夹着的区域)中,第1涡流传感器1作用的交流磁场的分量和第2涡流传感器2作用的交流磁场的分量互相强化。

另一方面,关于沿着板材S的表面S1以及背面S2的方向(X方向以及Y方向)的分量,在第1涡流传感器1的正下方的区域以外以及第2涡流传感器2的正上方的区域以外(图4中的由虚线夹着的区域以外),第1涡流传感器1作用的交流磁场的水平(图4的纸面左右方向)分量和第2涡流传感器2作用的交流磁场的水平(图4的纸面左右方向)分量互相反向而被抵消。若对比地参照图2A和图2B,则明显地看出:关于板材S的长度方向(X方向)的分量,在第1涡流传感器1的正下方的区域以外以及第2涡流传感器2的正上方的区域以外(图4中的由虚线夹着的区域以外),第1涡流传感器1作用的交流磁场的水平(图4的纸面左右方向)分量和第2涡流传感器2作用的交流磁场的水平(图4的纸面左右方向)分量互相反向而被抵消。

关于板材S的宽度方向(Y方向)也是同样,在第1涡流传感器1的正下方的区域以外以及第2涡流传感器2的正上方的区域以外(图4中的由虚线夹着的区域以外),第1涡流传感器1作用的交流磁场的水平(图4的纸面左右方向)分量和第2涡流传感器2作用的交流磁场的水平(图4的纸面左右方向)分量互相反向而被抵消。这也由图3A以及图5A所示的大致矩形形状的颜色浓的区域S11的Y方向的扩展的差异(图5A所示的大致矩形形状的颜色浓的区域S11的Y方向的扩展少)暗示出。

上述的结果,如图4所示,在第1涡流传感器1的正下方的区域以及第2涡流传感器2的正上方的区域(图中由虚线夹着的区域)中,在板材S中产生的上下方向(Z方向)的磁通的分量比沿着表面S1以及背面S2的方向(X方向以及Y方向)的磁通的分量大。另外,如图5A以及图5B所示,在配置了第1涡流传感器1的那一侧的表面S1产生的磁通密度(参照图5A)和在配置了第2涡流传感器2的那一侧的背面S2产生的磁通密度(参照图5B)同等。即,图5A所示的大致矩形形状的颜色浓的区域S11的磁通密度与图5B所示的大致矩形形状的颜色浓的区域S21的磁通密度同等,被赋予了与该磁通密度的大小对应的颜色。

在此,对磁通向材料内渗透的深度(侵入长度)δ进行说明。磁通向材料内渗透的深度δ(侵入长度)由以下的式子给出。

δ(m)=1/(π·f·μ·σ)

π:3.14

f:频率(在本实施方式中为32kHz(32000Hz))

μ:导磁率(在本实施方式中为4π×10

σ:导电率(在本实施方式中为2.34×10

在此,侵入长度δ是指过电流以及磁通的大小与材料的表面(成为最大值的位置)相比成为约37%(1/e)的深度。

在本实施方式的情况下,侵入长度δ=1.8×10

如以上所述可知:根据本实施例的材质异常部检知装置100,与单独使用了第1涡流传感器1或第2涡流传感器2的比较例的涡流探伤装置(参照图2A以及图2B)相比,在板材S内产生的磁通的扩展(沿着板材S的表面S1以及背面S2的方向的扩展)被抑制,在板材S内产生的上下方向(Z方向)的磁通密度变大,由此能够高灵敏度地检知板材S的异常部。

再者,在本实施方式中,举出被试验材料为板材S的情况为例进行了说明,但本发明并不限于此,例如,也能够应用于被试验材料为管材的情况。

图6A以及图6B是示出本发明的另一实施方式涉及的材质异常部检知装置400的概略构成例的主视图,示出被试验材料为管材P的情况。在图6A以及图6B中,省略了向第1涡流传感器1流通交流电流的第1交流电源3(参照图1A以及图1B)以及向第2涡流传感器2流通交流电流的第2交流电源4(参照图1A以及图1B)的图示。

如图6A以及图6B所示,在被试验材料为管材P的情况下,第1涡流传感器1相对配置在管材P的外表面P1侧,使中心轴在相对于外表面P1(相对于外表面P1的切平面)大致垂直的方向上延伸的交流磁场作用于外表面P1。第2涡流传感器2相对配置在管材P的内表面P2侧,使中心轴在相对于内表面P2(相对于内表面P2的切平面)大致垂直的方向上延伸的交流磁场作用于内表面P2。而且,第1涡流传感器1以及第2涡流传感器2隔着管材P(管材P的壁厚)而配置于大致同一直线上。再者,所谓第1涡流传感器1以及第2涡流传感器2隔着管材P(管材P的壁厚)而配置于大致同一直线上是指第1涡流传感器1以及第2涡流传感器2的各线圈的中心轴间的错开量处于比各线圈的直径的1/4小的范围。

第1涡流传感器1例如安装于单轴载物台5的载物台51,沿着在管材P的长度方向(X方向)上延伸的导轨52而与载物台51一起移动。同样地,第2涡流传感器2例如安装于单轴载物台6的载物台61,沿着在管材P的长度方向(X方向)上延伸的导轨62而与载物台61一起移动。此时,第1涡流传感器1与第2涡流传感器2的相对的位置关系在移动前后被维持。而且,通过管材P绕着轴旋转,由第1涡流传感器1以及第2涡流传感器2检测管材P的整面。

但是,本实施方式并不限于此,例如,通过将第1涡流传感器1以及第2涡流传感器2的位置固定,将管材P在长度方向上运送并且使其绕着轴旋转,也能够检测管材P的整面。

在被试验材料为管材P的情况下,管材P的外表面P1不是平坦的,朝向配置于管材P的外表面P1侧的第1涡流传感器1弯曲成凸的圆弧状,因此第1涡流传感器1的中心轴(第1涡流传感器1具备的线圈的中心轴)处的提离量(第1涡流传感器1与管材P的外表面P1的距离)比第1涡流传感器1的端部处的提离量小。同样地,管材P的内表面P2不是平坦的,朝向配置于管材P的内表面P2侧的第2涡流传感器2弯曲成凹的圆弧状,因此第2涡流传感器2的中心轴(第2涡流传感器2具备的线圈的中心轴)处的提离量(第2涡流传感器2与管材P的内表面P2的距离)比第2涡流传感器2的端部处的提离量大。

因此,在被试验材料为管材P且仅具备第1涡流传感器1以及第2涡流传感器2之中的任一涡流传感器的情况下,起因于涡流传感器的中心轴处和端部处的提离量之差,有可能根据涡流传感器与缺陷的位置关系,缺陷检测灵敏度变动。然而,如图6A以及图6B所示,在具备第1涡流传感器1和第2涡流传感器2这两者的材质异常部检知装置400的情况下,第1涡流传感器1的中心轴处和端部处的提离量之差与第2涡流传感器2的中心轴处和端部处的提离量之差互相反向而被抵消。即,由于第1涡流传感器1在中心轴处的提离量变小,第2涡流传感器2在端部处的提离量变小,因此具有难以产生由提离量之差引起的异常部检知灵敏度的变动这一优点。

产业上的可利用性

根据本发明,通过抑制由涡流传感器在非磁性导电体的板材内产生的磁通的扩展,能够高灵敏度地检知该板材的异常部。因此,本发明在产业上的可利用性大。

附图标记说明

1…第1涡流传感器

2…第2涡流传感器

3…第1交流电源

4…第2交流电源

100、400…材质异常部检知装置

S…板材(被试验材料)

S1…表面(一个表面)

S2…背面(另一个表面)

- 利用涡电流的材质异常部检知方法以及材质异常部检知装置

- 相位异常检知装置及具相位异常检知功能的电源供应器