腐蚀金属构件的厚度测量装置及方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及厚度测量技术领域,具体地涉及腐蚀钢构件的厚度测量装置及方法。

背景技术

金属材料受周围介质的作用而损坏,称为金属腐蚀。金属的锈蚀是最常见的腐蚀形态。腐蚀时,在金属的界面上发生了化学或电化学多相反应,使金属转入氧化(离子)状态。这会显著降低金属材料的强度、塑性、韧性等力学性能,破坏金属构件的几何形状,增加零件间的磨损,恶化电学和光学等物理性能,缩短设备的使用寿命,甚至造成火灾、爆炸等灾难性事故。

以钢构件为例,在冶金、煤炭等恶劣环境下极易发生非均匀腐蚀,腐蚀后的钢构件的厚度发生变化,由此直接影响了结构的安全性能,因此,需要检测出钢构件在腐蚀后的厚度,以进行安全性能评估。

目前,主要采用超声测厚仪对腐蚀的钢构件的厚度进行检测。

发明内容

本发明的目的是为了提供腐蚀金属构件的厚度测量装置,该腐蚀金属构件的厚度测量装置具有光测距机构,光测距机构设置为能够朝向相应的所述腐蚀凹陷部发射测距光线以获取该光测距机构的当前位置与该当前位置正对的所述腐蚀凹陷部之间的间距。

为了实现上述目的,本发明一方面提供一种腐蚀金属构件的厚度测量装置,所述腐蚀金属构件的厚度测量装置包括安装基体以及设置于所述安装基体的一对夹臂,一对所述夹臂中的至少一者能够朝向另一者移动以使得一对所述夹臂之间形成有能够容置所述腐蚀金属构件的待测部的容置间隙,一对所述夹臂分别位于沿所述待测部的厚度方向的两侧,所述夹臂能够与形成于所述待测部的相应的表面的腐蚀凹陷部相对;所述腐蚀金属构件的厚度测量装置还包括分别设置于相应的所述夹臂的一对光测距机构,其中:所述光测距机构设置为能够朝向相应的所述腐蚀凹陷部发射测距光线以获取该光测距机构的当前位置与该当前位置正对的所述腐蚀凹陷部之间的间距。

上述技术方案,通过设置彼此之间能够调节间距的一对夹臂以及在夹臂上设置光测距机构,从而使得光测距机构能够朝向形成于腐蚀金属构件的待测部的相应的表面的腐蚀凹陷部发射测距光线以获取该光测距机构的当前位置与该当前位置正对的腐蚀凹陷部之间的间距,这样,最终可获取待测部的当前测量位置的厚度;另外,由于通过发射测距光线进行间距的测量,由此能够提高测量的准确性。

优选地,所述夹臂设置有安装凹槽,所述安装凹槽沿着垂直于所述夹臂的夹置方向延伸,所述光测距机构装配于相应的所述安装凹槽并能够沿所述安装凹槽的延伸方向滑动。

优选地,所述光测距机构包括装配于相应的所述安装凹槽的安装基座以及安装于所述安装基座的第一激光探头,所述夹臂的相对于相应的所述腐蚀凹陷部的侧壁面设置有与所述安装凹槽相连通的供所述第一激光探头露出的开口,所述第一激光探头能够朝向相应的所述腐蚀凹陷部发射激光,并且所述第一激光探头能够朝向另一所述第一激光探头所在的安装凹槽发射激光以获取一对所述第一激光探头之间的间距。

优选地,所述光测距机构包括安装于所述安装基座的第二激光探头,所述第二激光探头能够沿着所述安装凹槽的延伸方向发射激光以获取当前所测量的所述腐蚀凹陷部的所在位置。

优选地,一对所述夹臂包括固定于所述安装基体的第一夹臂以及滑动设置于所述安装基体的第二夹臂,所述第二夹臂能够沿所述夹臂的夹置方向往复移动。

优选地,所述腐蚀金属构件的厚度测量装置包括套设于所述安装基体的滑动套,所述第二夹臂连接于所述滑动套,所述滑动套能够带动所述第二夹臂沿所述夹臂的夹置方向往复移动。

优选地,所述安装基体沿所述夹臂的夹置方向延伸,所述腐蚀金属构件的厚度测量装置包括连接于所述滑动套的导向滑轮,所述导向滑轮能够在所述安装基体的侧壁上沿所述安装基体的延伸方向滑动;和/或

所述滑动套设置有装配孔,所述装配孔的孔壁设置有装配螺纹,所述腐蚀金属构件的厚度测量装置包括限位机构,所述限位机构包括旋拧杆,所述旋拧杆的外壁设置有与所述装配螺纹相配合的旋拧螺纹,所述旋拧杆旋拧于所述装配孔后能够顶紧于所述安装基体。

优选地,所述夹臂设置有多个刻度线,多个所述刻度线在沿垂直于所述夹臂的夹置方向的方向上均匀分布;和/或

所述腐蚀金属构件的厚度测量装置包括连接于所述光测距机构的中央处理器以及连接于所述中央处理器的显示屏,所述中央处理器配置为根据所述光测距机构所测量的数据计算所述腐蚀金属构件的待测部的当前测量位置的厚度,所述显示屏能够显示所述中央处理器所传输的数据。

本发明第二方面提供腐蚀金属构件的厚度测量方法,所述腐蚀金属构件的厚度测量方法包括:

步骤S10:使得一对光测距机构之间形成能够容置所述腐蚀金属构件的待测部的间隙;

步骤S20:将所述腐蚀金属构件的待测部放置于所述间隙中,并使得一对所述光测距机构分别位于沿所述待测部的厚度方向的两侧,之后,使得一对所述光测距机构分别朝向形成于所述待测部的相应的表面的所述腐蚀凹陷部发射测距光线以分别获取所述光测距机构的当前位置与该当前位置正对的所述腐蚀凹陷部之间的间距d1、d2;

步骤S40:根据所述步骤S20所获取的间距d1、d2以计算所述腐蚀金属构件的厚度t。

优选地,在所述步骤S10中,利用其中一个所述光测距机构朝向能够另一个所述光测距机构所在的位置发射测距光线以获取一对所述光测距机构之间的间距D,在所述步骤40中,t=D-d1-d2;和/或

在所述步骤S20中,使得所述光测距机构沿所述腐蚀金属构件的长度方向发射激光以获取当前所测量的所述腐蚀凹陷部的所在位置。

附图说明

图1是腐蚀金属构件的主视结构示意图,其中,腐蚀金属构件的两侧壁均形成有俯视凹陷部;

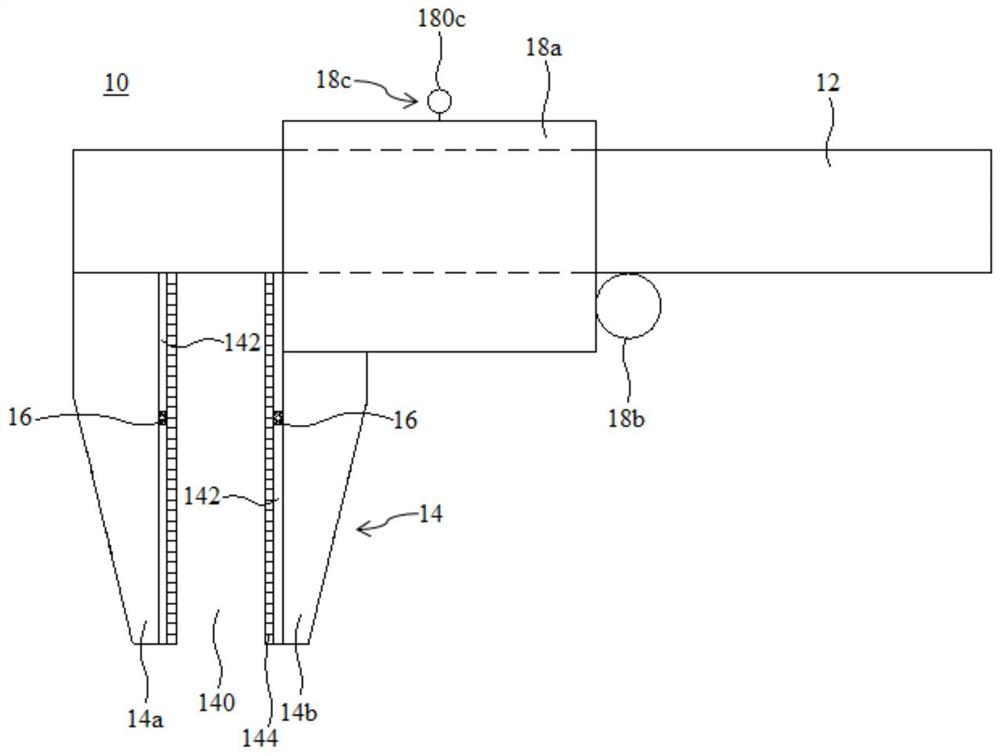

图2是本发明优选实施方式的腐蚀金属构件的厚度测量装置的主视结构示意图;

图3是图2所示的腐蚀金属构件的厚度测量装置的测量状态结构示意图。

附图标记说明

10-腐蚀金属构件的厚度测量装置;12-安装基体;14-夹臂;14a-第一夹臂;14b-第二夹臂;140-容置间隙;142-安装凹槽;144-刻度线;16-光测距机构;160-安装基座;18a-滑动套;18b-导向滑轮;18c-限位机构;180c-旋拧杆;20-腐蚀金属构件;22-腐蚀凹陷部。

具体实施方式

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指结合附图和实际应用中所示的方位理解,“内、外”是指部件的轮廓的内、外。

如图1中所示,金属构件如钢构件的表面被腐蚀后形成腐蚀金属构件20,通常,腐蚀金属构件20的沿厚度方向的两表面均易于被腐蚀,由此,将形成于腐蚀金属构件20的相应的表面的腐蚀部分去掉后,会在腐蚀金属构件20的相应的表面形成腐蚀凹陷部22。另外,需要指出的是,腐蚀金属构件20通常为不均匀腐蚀,也就是说,位于腐蚀金属构件20的不同位置处的腐蚀凹陷部22的凹陷深度有所不同。

本发明提供了腐蚀金属构件的厚度测量装置,如图2中所示,腐蚀金属构件的厚度测量装置10包括安装基体12以及设置于安装基体12的一对夹臂14,其中,安装基体12可呈长条状,一对夹臂14可沿安装基体12的长度方向设置,一对夹臂14中的至少一者可设置为能够朝向另一者移动以使得一对夹臂14之间形成有能够容置腐蚀金属构件20的待测部的容置间隙140,一对夹臂14分别位于沿待测部的厚度方向的两侧,夹臂14能够与形成于待测部的相应的表面的腐蚀凹陷部22相对,可以理解的是,当需要测量腐蚀金属构件20的待测部的厚度时,可将腐蚀金属构件20的待测部放置于容置间隙140中,并且可使得一对夹臂14分别位于待测部的沿厚度方向的两侧,每个夹臂14可与形成于待测部的相应的表面的腐蚀凹陷部22相对,需要说明的是,待测部为构成腐蚀金属构件20的一部分,待测部的彼此相对两个表面上均形成有腐蚀凹陷部22;腐蚀金属构件的厚度测量装置10还包括分别设置于相应的夹臂14的一对光测距机构16,其中:光测距机构16设置为能够朝向相应的腐蚀凹陷部22发射测距光线以获取该光测距机构16的当前位置与该当前位置正对的腐蚀凹陷部22之间的间距,可以理解的是,当需要对腐蚀金属构件20进行厚度测量时,一对光测距机构16需位于待测部的同一位置处以便于获取腐蚀金属构件20待测部的当前测量位置的厚度。其中,测距光线可为红外光线或是激光,也就是说,光测距机构16可以向待测部位发射红外光线或是激光以获取所需距离。

需要说明的是,在对腐蚀金属构件20的厚度进行测量时,首先可使得一对夹臂14之间形成容置间隙140并使得一对光测距机构16位于同一水平线;之后,可利用其中一个光测距机构16朝向另一个光测距机构16所在的位置发射测距光线,由此获取一对光测距机构16之间的间距D;按照上述所提及的方式将腐蚀金属构件20待测部放置于容置间隙140中,并利用每个光测距机构16朝向待测部的与该光测距机构16正对的腐蚀凹陷部22发射测距光线,由此可获得每个光测距机构16与当前测量的腐蚀凹陷部22之间的间距d1、d2,这样,待测部的当前测量位置的厚度,也就是说,腐蚀金属构件20的当前测量位置的厚度t=D-d1-d2。可以理解的是,可通过上述方式测量待测部的各个位置处的厚度,由此可筛选出最小厚度以进行安全性能评估。可以明白的是,光测距机构16能够接收由待测部反射回的测距光线,由此可计算出光测距机构16与正对的腐蚀凹陷部22之间的间距。

通过设置彼此之间能够调节间距的一对夹臂14以及在夹臂14上设置光测距机构16,从而使得光测距机构16能够朝向形成于腐蚀金属构件20的待测部的相应的表面的腐蚀凹陷部22发射测距光线以获取该光测距机构16的当前位置与该当前位置正对的腐蚀凹陷部22之间的间距,这样,最终可获取待测部的当前测量位置的厚度,至于当前测量位置的厚度的计算方式在前述内容中已被描述,此处不再赘述;另外,由于通过发射测距光线进行间距的测量,由此能够提高测量的准确性。需要说明的是,该腐蚀金属构件的厚度测量装置10尤其适用于测量非均匀腐蚀的金属构件的厚度。另外,由于形成于一对夹臂14之间的容置间隙140的间距可调节,因此,可根据实际情况调节容置间隙140的间距,例如可使得容置间隙140的间距恰好能够容置待测部,也就是说,可使得一对夹臂14夹置腐蚀金属构件20的待测部,另外,还可使得容置间隙140的间距大于待测部的厚度。

如图2中所示,可在夹臂14上设置安装凹槽142,安装凹槽142可沿着垂直于夹臂14的夹置方向延伸,光测距机构16可装配于相应的安装凹槽142并能够沿安装凹槽142的延伸方向滑动,这样,通过滑动光测距机构16可便于对腐蚀金属构件20的待测部的各个位置的厚度进行测量。

结合图1和图2中所示,光测距机构16可包括装配于相应的安装凹槽142的安装基座160以及安装于安装基座160的第一激光探头,夹臂14的相对于相应的腐蚀凹陷部22的侧壁面设置有与安装凹槽142相连通的开口,开口可供第一激光探头露出,可以明白的是,通过设置开口可便于第一激光探头所述发射的激光射出,第一激光探头能够朝向相应的腐蚀凹陷部22发射激光,并且第一激光探头能够朝向另一第一激光探头所在的安装凹槽142发射激光以获取一对第一激光探头之间的间距D。通过设置第一激光探头,不仅提高了测距范围,而且进一步提高了测距的准确性。

需要说明的是,腐蚀金属构件20的待测部夹置于容置间隙140中后,待测部具有沿着容置间隙140的延伸方向延伸部分,因此,为了能够对腐蚀金属构件20的待测部的当前测量位置进行准确定位,光测距机构16可包括安装于安装基座160的第二激光探头,第二激光探头能够沿着安装凹槽142的延伸方向发射激光以获取当前所测量的腐蚀凹陷部22的所在位置。如图3中所示,第二激光探头可朝向待测部的顶部方向发射激光,这样,可获取当前所测量的腐蚀凹陷部22距离到待测部的顶端之间的距离,由此,可获取待测部的当前所测量的厚度以及该厚度所在的位置,以便于对最小厚度值进行筛选。其中,安装凹槽142和延伸方向与容置间隙140的延伸方向基本一致。

在测量的过程中,可使得腐蚀金属构件20的待测部的端部与安装基体12之间形成空隙,这样,移动安装基座160,以使得第二激光探头分别测出待测部的端部与安装基体12之间的距离以及当前所测量的腐蚀凹陷部22与安装基体12之间的距离,二者的差值即为当前所测量的腐蚀凹陷部22的所在位置。

为了便于操作以形成合适容置间隙140,一对夹臂14可包括固定于安装基体12的第一夹臂14a以及滑动设置于安装基体12的第二夹臂14b,第二夹臂14b可设置为能够沿夹臂14的夹置方向往复移动。

如图2中所示,可设置套设于安装基体12的滑动套18a,第二夹臂14b可连接于滑动套18a,滑动套18a可设置为能够带动第二夹臂14b沿夹臂14的夹置方向往复移动,也就是说,滑动套18a能够在安装基体12上沿夹臂14的夹置方向往复移动,由此可带动第二夹臂14b沿夹臂14的夹置方向往复移动。

安装基体12可沿夹臂14的夹置方向延伸,另外,可设置连接于滑动套18a的导向滑轮18b,导向滑轮18b能够在安装基体12的侧壁上沿安装基体12的延伸方向滑动。通过设置导向滑轮18b,可使得滑动套18a更稳定地滑动。从图2所示的方位看,导向滑轮18b可沿安装基体12的底壁滑动。

为了对第二夹臂14b进行定位,可设置能将滑动套18a限定于安装基体12的限位机构18c。

可在滑动套18a上设置装配孔,另外,装配孔的孔壁可设置有装配螺纹,限位机构18c可包括旋拧杆180c,可在旋拧杆180c的外壁设置与装配螺纹相配合的旋拧螺纹,旋拧杆180c可设置为旋拧于装配孔后能够顶紧于安装基体12,由此可便于将滑动套18a限定于安装基体12。

为了便于对当前所测量的腐蚀凹陷部22进行定位,可在夹臂14设置多个刻度线144,多个刻度线144在沿垂直于夹臂14的夹置方向的方向上可均匀分布,这样,可直接获取当前所测量的腐蚀凹陷部22的所在位置。另外,设置刻度线144,也便于对安装基座12进行定位,以便于第二激光探头进行测距。

另外,可设置连接于光测距机构16的中央处理器,可以明白的是,第一激光探头和第二激光探头均可连接于中央处理器,另外,还可设置连接于中央处理器的显示屏,中央处理器可配置为根据光测距机构16所测量的数据计算腐蚀金属构件20的待测部的当前测量位置的厚度,至于计算的方式在前述内容中已被详细描述,此处不再赘述,此外,显示屏能够显示中央处理器所传输的数据,这样,不仅提高了测量效率,而且显示屏能够实时显示数据以便于测量者直接读取待测部的当前测量位置的厚度以及当前测量位置。此外,中央处理器可配置为能够对计算所得到的位于待测部的不同位置处的一系列厚度进行筛选以获得最小厚度值。具体来讲,中央处理器和显示屏均可设置于滑动套18a,其中,中央处理器可内嵌于显示屏。

本发明提供腐蚀金属构件的厚度测量方法,优选地,可利用本发明所提供的腐蚀金属构件的厚度测量装置10对腐蚀金属构件的厚度进行测量,腐蚀金属构件的厚度测量方法包括:步骤S10:使得一对光测距机构16之间形成能够容置腐蚀金属构件20的待测部的间隙;步骤S20:将腐蚀金属构件20的待测部放置于间隙中,可以理解的是,腐蚀金属构件20的待测部可容置于容置间隙140,并使得一对光测距机构16分别位于沿待测部的厚度方向的两侧,可以明白的是,光测距机构16可相对于形成于待测部的相应的表面的腐蚀凹陷部22,之后,使得一对光测距机构16分别朝向形成于待测部的相应的表面的腐蚀凹陷部22发射测距光线以分别获取光测距机构16的当前位置与该当前位置正对的腐蚀凹陷部22之间的间距d1、d2,在朝向腐蚀凹陷部22发射测距光线的时候,可使得一对光测距机构16相平齐,需要说明的是,间距d1、d2是分别对应于位于待测部的同一位置处的相应侧的腐蚀凹陷部22与相应的光测距机构16的间距;步骤S40:根据所述步骤S20所获取的间距d1、d2以计算所述腐蚀金属构件20的厚度t。

在步骤S10中,可将形成于待测部的相应的表面的腐蚀层清理掉,例如可手动清理掉,以形成相应的腐蚀凹陷部22。

在步骤S10中,利用其中一个光测距机构16朝向能够另一个光测距机构16所在的位置发射测距光线以获取一对光测距机构16之间的间距D。需要指出的是,当利用本发明所提供的腐蚀金属构件的厚度测量装置10对腐蚀金属构件的厚度进行测量时,其中一个光测距机构16朝向另一个光测距机构16所在的位置发射测距光线时,可直接获取该光测距机构16与另一个光测距机构16所在的安装凹槽142的远离容置间隙140的侧壁之间的距离S,另外,安装凹槽142的宽度即安装凹槽142沿着夹臂14的夹置方向上的距离为Δs

在步骤40中,腐蚀金属构件20的待测部的当前测量位置的厚度为t=D-d1-d2。

在步骤S20中,使得光测距机构16沿腐蚀金属构件20的长度方向即垂直于夹臂的夹置方向发射激光以获取当前所测量的腐蚀凹陷部22的所在位置,可以理解的是,可利用第二激光探头沿着安装凹槽142的延伸方向发射激光以获取当前所测量的腐蚀凹陷部22的所在位置。

如图3中所示,第二激光探头可朝向待测部的顶部方向发射激光,这样,可获取当前所测量的腐蚀凹陷部22距离到待测部的顶端之间的距离,由此,可获取待测部的当前所测量的厚度以及该厚度所在的位置,以便于对最小厚度值进行筛选。

在测量的过程中,可使得腐蚀金属构件20的待测部的端部与安装基体12之间形成空隙,这样,移动安装基座160,以使得第二激光探头分别测出待测部的端部与安装基体12之间的距离l

由于腐蚀金属构件20的表面通常为非均匀腐蚀,因此,可移动光测距机构16沿着安装凹槽142的延伸方向滑动,由此可得到腐蚀金属构件20的待测部的不同位置处的厚度以及该厚度所对应的位置,由此可筛选出最小厚度,以进行安全性能评估。根据前述内容可知,为了提高检测效率,可通过中央处理器对光测距机构16所传输的数据进行计算以得到当前测量的厚度以及当前测量的位置,并且能够筛选出厚度最小值。另外,显示屏还可显示实时数据以便于测量者读数数据。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 腐蚀金属构件的厚度测量装置及方法

- 一种自然暴晒试验中金属构件应力腐蚀模拟装置及方法