活性炭载体铁基NH3-SCR催化剂及制备方法和应用

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及低温脱硝催化材料技术领域。更具体地,涉及一种活性炭载体铁基NH

背景技术

氮氧化物(NO

自2015年1月1日起现有炼焦化学工业企业焦炉烟囱的氮氧化物排放浓度限值不得超过500mg/m

经研究发现Fe系催化剂具有优秀的NH

目前关于碳基SCR催化材料的研究相对比较少,实际应用多为改性、处理过后的活性炭直接做催化剂和吸附剂运用于活性焦法同时脱硫脱硝,该方法脱硝能力相对较低,在NO

因此,本发明提供一种活性炭载体铁基NH

发明内容

本发明的第一个目的在于提供一种活性炭载体铁基NH

本发明的第二个目的在于提供一种活性炭载体铁基NH

本发明的第三个目的在于提供一种活性炭载体铁基NH

为达到上述目的,本发明采用下述技术方案:

一种活性炭载体铁基NH

优选地,所述活性炭为木质活性炭和/或煤质活性炭。

优选地,所述铁氧化物为Fe

优选地,所述铈氧化物为CeO

优选地,所述钨氧化物为WO

本发明还提供了一种上述活性炭载体铁基NH

1)将铁的可溶性盐、钨的可溶性盐、活性炭和水混匀,或者将铁的可溶性盐、铈的可溶性盐、钨的可溶性盐、活性炭和水混匀,加热,得到混合溶液;

2)向混合溶液中加入沉淀剂,通过碱液调节pH值,得到沉淀物;

3)将沉淀物进行离心处理,将离心处理后的沉淀物烘干,烘干后研磨,得到沉淀物颗粒;

4)将沉淀物颗粒于氮气气氛下焙烧,焙烧后研磨,得到活性炭载体铁基NH

本发明步骤1)中各组分通过共混可增加组分间的相互作用,提升催化剂性能;步骤2)中通过沉淀剂对溶液中金属离子进行沉淀;通过调节pH值,令金属离子沉淀完全;通过步骤3)可以有效洗除催化剂中Na

优选地,步骤1)中所述铁的可溶性盐为硝酸铁。

优选地,步骤1)中所述铈的可溶性盐为硝酸铈。

优选地,步骤1)中所述钨的可溶性盐为钨酸钠;该钨酸钠的溶解性远强于传统的钨酸铵,溶解速度更快,效果更优。

优选地,步骤1)中所述加热的温度为40~80℃,所述加热的时间为1~2h,所述加热的方式为水浴加热。

优选地,步骤1)中铁的可溶性盐、铈的可溶性盐、钨的可溶性盐、活性炭和水质量比为60~484:0~56:131:1720:5000。

优选地,步骤2)中钨的可溶性盐和沉淀剂的摩尔比为1:2~3。

优选地,步骤2)中所述沉淀剂为Na

优选地,步骤2)中所述碱液为氨水,将pH值调节至10;应当理解的是,氨水的浓度和用量能够保证将pH值调节至10即可,具体浓度和用量在此不做限定。

优选地,步骤3)中所述离心处理的条件为:转速为4000r/min,时间为2~5min。

优选地,步骤3)中所述烘干的温度为80~90℃,所述烘干的时间为12~36h。

优选地,步骤4)中所述焙烧的温度为350~550℃,所述焙烧的时间为4~6h,使活性组分充分氧化。

优选地,步骤4)中所述活性炭载体铁基NH

本发明还提供了一种上述活性炭载体铁基NH

优选地,所述烟道气脱除氮氧化物过程中的反应温度为150~280℃。

另外,如无特殊说明,本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

本发明的有益效果如下:

本发明提供的活性炭载体铁基NH

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明。

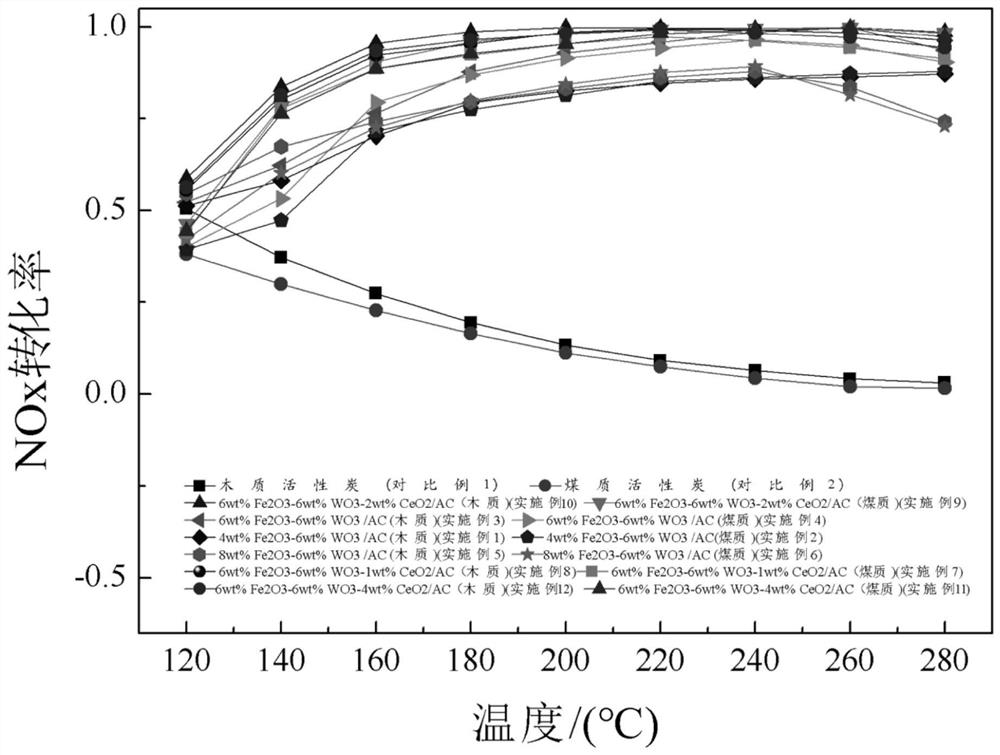

图1示出本发明检测例1中各个催化剂的脱硝性能曲线图。

图2示出本发明实施例4中6wt%WO

图3示出本发明实施例9中6wt%Fe

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

本发明中,制备方法如无特殊说明则均为常规方法;所用的原料如无特别说明均可从公开的商业途径获得;所述百分比如无特殊说明均为质量百分比。

下面,通过实施例对本发明的内容做进一步的说明。

实施例1

本实施例提供了一种活性炭载体铁基NH

1)将2.42g硝酸铁、1.31g钨酸钠、17.20g木质活性炭中一种加入到50g去离子水中,70℃水浴加热至完全溶解,得到混合溶液;

2)向混合溶液中加入0.62gNa

3)将沉淀物再4000r/min进行离心处理3min,将离心处理后的沉淀物置于80℃烘箱中烘干24h,烘干后研磨至40~60目,得到样品颗粒;

4)将沉淀物颗粒于氮气气氛下420℃焙烧5h,焙烧后研磨至40~60目,得到活性炭载体铁基NH

实施例2

本实施例提供了一种活性炭载体铁基NH

实施例3

本实施例提供了一种活性炭载体铁基NH

实施例4

本实施例提供了一种活性炭载体铁基NH

实施例5

一种活性炭载体铁基NH

实施例6

本实施例提供了一种活性炭载体铁基NH

实施例7

本实施例提供了一种活性炭载体铁基NH

因优选Fe组分含量为6wt%催化剂效果最佳,因此本实施例以实施例4中配比为基础进行铈改性,得到的活性炭载体铁基NH

实施例8

本实施例提供了一种活性炭载体铁基NH

实施例9

本实施例提供了一种活性炭载体铁基NH

本实施例制得的活性炭载体铁基NH

对本实施例制得的6wt%Fe

实施例10

本实施例提供了一种活性炭载体铁基NH

实施例11

本实施例提供了一种活性炭载体铁基NH

本实施例制得的活性炭载体铁基NH

实施例12

本实施例提供了一种活性炭载体铁基NH

对比例1

本对比例提供了一种活性炭催化剂的制备方法,方法步骤同实施例1,不同之处仅在于:步骤1)中硝酸铁和钨酸钠的用量均为0g。本对比例制得的活性炭催化剂命名为木质活性炭。

对比例2

本对比例提供了一种活性炭催化剂的制备方法,方法步骤同实施例2,不同之处仅在于:步骤1)中硝酸铁和钨酸钠的用量均为0g。本对比例制得的活性炭催化剂命名为煤质活性炭。

检测例1

本检测例提供了一种催化剂NOx去除性能检测的方法,包括如下步骤:

对本实施例1~12以及对比例1和对比例2制得的催化剂分别进行NOx去除性能检测,实验条件为空速为30000h

结果如图1所示,可以得出6wt%Fe

对比例3

本对比例提供了一种活性炭催化剂的制备方法,方法步骤同实施例9,不同之处仅在于:步骤1)中采用1.97g草酸锰代替3.63g硝酸铁。本对比例制得的活性炭催化剂命名为6wt%MnO

对比例4

本对比例提供了一种活性炭催化剂的制备方法,方法步骤同实施例9,不同之处仅在于:步骤1)中采用3.76g硝酸铬代替3.63g硝酸铁。本对比例制得的活性炭催化剂命名为6wt%Cr

对比例5

本对比例提供了一种活性炭催化剂的制备方法,方法步骤同实施例9,不同之处仅在于:步骤1)中采用1.54g偏钒酸铵代替3.63g硝酸铁。本对比例制得的活性炭催化剂命名为6wt%V

对比例6

本对比例提供了一种活性炭催化剂的制备方法,方法步骤同实施例9,不同之处仅在于:步骤1)中采用2.93g硝酸镍代替3.63g硝酸铁。本对比例制得的活性炭催化剂命名为6wt%NiO-6wt%WO

检测例2

本检测例提供了一种催化剂脱除氮氧化物的方法,包括如下步骤:

对实施例9以及对比例3~对比例6制得的催化剂分别进行NOx去除性能检测,实验条件为空速为30000h

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 活性炭载体铁基NH3-SCR催化剂及制备方法和应用

- AFI-CHA混晶分子筛及以其为载体的NH3-SCR催化剂以及它们的制备方法