一种合金车面啤件边料自动加工装置

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及汽车模型生产技术领域,具体涉及一种合金车面啤件边料自动加工装置。

背景技术

压铸工艺即是以通过压铸装置将原材料合金从固态熔化为液态后,以一定压力浇铸模具内,按模具型腔形状冷却定型获得所需铸件。1:18/1:24合金塑胶汽车模型的主要部件“车身”,为金属材质,需用到压铸工艺,所得到的铸件由“车身”、“水口”、“排气位”构成,在生产加工过程中,铸件需人工/机械手进行取件,而“水口”、“排气位”则需生产工人手工执工具/操作冲压设备将之敲除/冲断。然而,现有1:18/1:24合金塑胶汽车模型压铸生产工艺,从产品压铸、敲“排气位”、冲“水口”,分属各自独立的生产、加工环节,效率低、生产周期长,且因产品件大,占用生产物资多,如装产品的胶箱、铁箱,员工工作强度高。

发明内容

本发明提供的一种合金车面啤件边料自动加工装置,旨在解决上述背景技术中存在的问题。

为了实现上述技术目的,本发明采用以下技术方案:

一种合金车面啤件边料自动加工装置,包括依次连接的合金熔融装置、压铸装置、六轴抓物装置、冲气排位装置和冲压装置,所述合金熔融装置的出料口连接所述压铸装置的进料口,所述压铸装置的出料口处通过六轴抓物装置将由所述压铸装置压铸而成的合金车面啤件放入所述冲气排位装置上,所述冲气排位装置上设置有多个冲压夹块,所述冲压夹块对车身铸件进行排气位冲断,经过冲断后的车身铸件由六轴抓物装置抓取协同中转机械手的作用下进入到冲压装置内进行冲压水口,所述冲压装置的出料口处连接下料槽。

其中,本发明中,所述压铸装置与所述六轴抓物装置之间还固定安装有冷却装置,所述冷却装置包括冷却筒,所述冷却筒内装有冷却水,所述冷却筒上还固定安装吹风装置。

本发明中,所述六轴抓物装置包括机械臂工作台,所述机械臂工作台顶部固定安装有六轴机械臂,所述六轴机械臂的另一端固定安装有机械臂夹具。

进一步的,所述机械臂工作台的一侧还固定安装有机械臂示教盒,所述机械臂示教盒通过电线与机械臂控制箱连接,所述机械臂工作台背离所述机械臂示教盒的另一侧固定安装有车身识别感应装置。

本发明中,所述冲气排位装置包括冲气排位支架,所述冲气排位支架顶部固定安装有固定板一,所述固定板一中部中空设置且底部连通设置有排气位接料槽,所述排气位接料槽末端连接边料回收输送带,固定板一上中空部分的中部固定连接夹具紧固板,所述夹具紧固板上装置夹具,夹具上放置所述车身铸件,且夹具紧固板的前后两侧固定安装有冲排气夹板,所述固定板一上还固定安装有排气位冲压机构。

进一步的,所述排气位冲压机构包括固定安装在所述固定板一上放四角处的第一滑轨和第二滑轨,所述第一滑轨沿所述固定板一的前后方向设置,所述第二滑轨沿所述固定板一的左右方向设置,所述第一滑轨与第二滑轨上都滑动设置有固定板二,所述固定板二的两端固定安装有固定板三,且两侧所述的固定板三上固定安装有连接杆,所述连接杆上滑动安装有多个活动杆,每个所述活动杆上固定安装所述冲压夹块,所述固定板二的下方一侧还固定安装有固定板四,所述固定板四与第一驱动气缸的输出轴固定连接。

更进一步的,所述固定板一上四角处还固定安装有连杆,前后两端的连杆之间分别固定安装有第三滑轨,两所述第三滑轨之间滑动设置有固定板五,所述固定板五的中部固定安装有第二驱动气缸,所述第二驱动气缸的输出轴上穿过所述固定板五固定安装有固定板六,所述固定板六的左右两侧四角处固定安装有定位夹块,固定板五左右两侧中部方向设置有长条状的冲压夹块安装槽,所述冲压夹块安装槽内通过螺栓安装有冲压夹块。

优选的,所述冲气排位支架下方还固定安装有冲排气控制箱。

本发明中,所述冲压装置包括四柱冲压机架,所述四柱冲压机架上固定安装有冲压模紧固台,四柱冲压机架下设置有电控系统及下料槽,所述冲压模紧固台中央位置留空,且中央位置留空处固定安装有冲压模,冲压模紧固台中央位置下端连通设置有水口回收接料槽,所述水口回收接料槽末端与所述边料回收输送带相连接,所述冲压模紧固台正上方设置有压力机构。

进一步的,所述冲压模紧固台上方四角处固定安装有立柱,两前后立柱之间固定安装有连接板,所述连接板朝向所述冲压模一侧固定安装有支撑板,所述支撑板向内凹陷并设置有导轨,所述导轨上通过伺服电机驱动滑动设置所述中转机械手,所述压力机构包括固定安装在四柱冲压机架顶部内侧的油缸,所述油缸的输出轴上固定安装有冲压模具,所述四柱冲压机架一侧还固定安装有四柱冲压电控箱。

与现有技术相比,本发明具有以下有益效果:本发明提高的边料自动加工工艺,可以实现“排气位”、“水口”边料自动冲压,无需生产工人手工作业及减少周转加工次数,实现“车身”铸件出模摘件、冲排气位、冲水口一次性完成。

附图说明

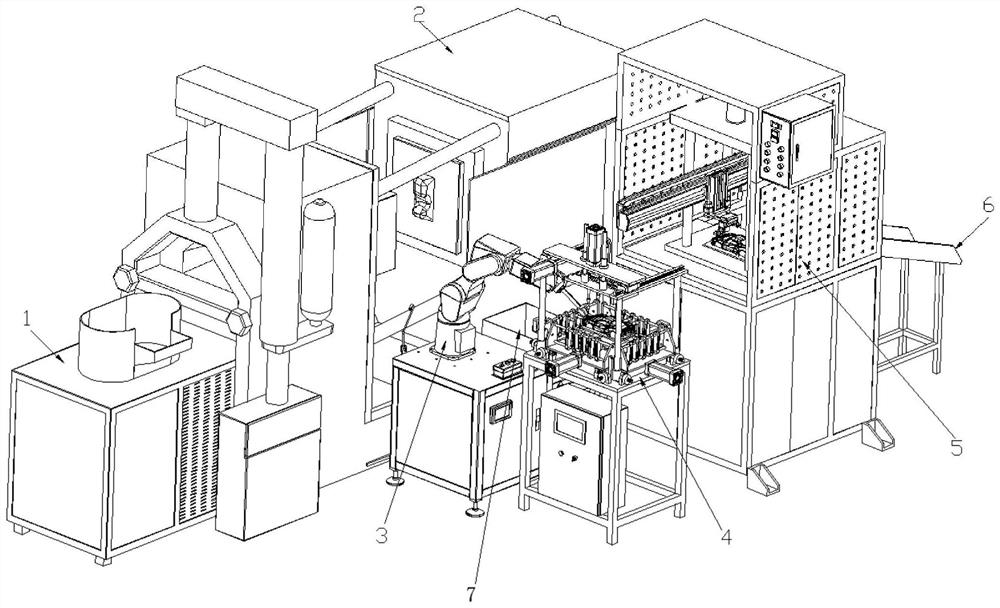

图1为本发明的结构示意图;

图2为本发明中合金熔融装置与压铸装置之间的连接结构示意图;

图3为本发明中的六轴抓物装置结构示意图;

图4为本发明中的冲气排位装置结构示意图;

图5为图4中的排气冲压结构处的结构示意图的放大图;

图6为图4中的固定板五处的结构示意图的放大图;

图7为本发明中的冲压装置结构示意图。

具体实施方式

下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

如图1-图6所示的一种合金车面啤件边料自动加工装置,包括依次连接的合金熔融装置1、压铸装置2、六轴抓物装置3、冲气排位装置4和冲压装置5,所述合金熔融装置1的出料口连接所述压铸装置2的进料口,所述压铸装置2的出料口处通过六轴抓物装置3将由所述压铸装置2压铸而成的合金车面啤件放入所述冲气排位装置4上,所述冲气排位装置4上设置有多个冲压夹块,所述冲压夹块467对车身铸件进行排气位冲断,经过冲断后的车身铸件由六轴抓物装置3抓取协同中转机械手58的作用下进入到冲压装置5内进行冲压水口,所述冲压装置5的出料口处连接下料槽6。

其中,本发明中,所述压铸装置2与所述六轴抓物装置3之间还固定安装有冷却装置7,所述冷却装置7包括冷却筒,所述冷却筒内装有冷却水,所述冷却筒上还固定安装吹风装置。

其中,压铸装置2与合金熔融装置1为常见的结构,其组成压铸机系统,该压铸机的具体型号可以为J1128K型(280吨)2800千牛卧式冷室压铸机,完成合金车身铸件工艺的压铸。

压铸机中的合金熔融装置1将锌铝合金锭熔化为液态的锌铝合金水,并通过压铸装置2中的压射机构21将锌铝合金水压铸到合金模具中,通过合金模具的型腔形状冷却定型为锌铝合金铸件,“车身”铸件定型后,通过机构驱动后模座板22缩回将合金模具分开为前、后模具,顶出机构25将“车身”铸件从合金模具的后模中顶出。

继续参见图3,本发明中,所述六轴抓物装置3包括机械臂工作台31,所述机械臂工作台31顶部固定安装有六轴机械臂32,所述六轴机械臂32的另一端固定安装有机械臂夹具33。

进一步的,所述机械臂工作台31的一侧还固定安装有机械臂示教盒34,所述机械臂示教盒34通过电线与机械臂控制箱35连接,所述机械臂工作台31背离所述机械臂示教盒34的另一侧固定安装有车身识别感应装置36。

六轴抓物装置3实现将“车身”铸件从压铸装置2取出,浸入冷却装置7中降温,并经吹风装置吹落“车身”铸件表面冷却水,送入冲排气位装置4冲“排气位”,再送入四柱冲压装置6中冲压“水口”。

继续参见图4、图5,本发明中,所述冲气排位装置4包括冲气排位支架41,所述冲气排位支架41顶部固定安装有固定板一42,所述固定板一42中部中空设置且底部连通设置有排气位接料槽43,所述排气位接料槽43末端连接边料回收输送带,固定板一42上中空部分的中部固定连接夹具紧固板44,所述夹具紧固板44上装置夹具,夹具上放置所述车身铸件,且夹具紧固板44的前后两侧固定安装有冲排气夹板45,所述固定板一42上还固定安装有排气位冲压机构46。

其中,所述排气位冲压机构46包括固定安装在所述固定板一42上放四角处的第一滑轨461和第二滑轨462,所述第一滑轨461沿所述固定板一42的前后方向设置,所述第二滑轨462沿所述固定板一42的左右方向设置,所述第一滑轨461与第二滑轨462上都滑动设置有固定板二463,所述固定板二463的两端固定安装有固定板三464,且两侧所述的固定板三464上固定安装有连接杆465,所述连接杆465上滑动安装有多个活动杆466,每个所述活动杆466上固定安装所述冲压夹块467,所述固定板二463的下方一侧还固定安装有固定板四468,所述固定板四468与第一驱动气缸469的输出轴固定连接。

更进一步的,所述固定板一42上四角处还固定安装有连杆47,前后两端的连杆47之间分别固定安装有第三滑轨48,两所述第三滑轨48之间滑动设置有固定板五491,所述固定板五491的中部固定安装有第二驱动气缸492,所述第二驱动气缸492的输出轴上穿过所述固定板五491固定安装有固定板六493,所述固定板六493的左右两侧四角处固定安装有定位夹块494,固定板五491左右两侧中部方向设置有长条状的冲压夹块安装槽495,所述冲压夹块安装槽495内通过螺栓安装有冲压夹块467。

本发明中,所述冲气排位支架41下方还固定安装有冲排气控制箱496。

继续参见图6,本发明中,所述冲压装置包括四柱冲压机架51,所述四柱冲压机架51上固定安装有冲压模紧固台52,四柱冲压机架51下设置有电控系统及下料槽,所述冲压模紧固台52中央位置留空,且中央位置留空处固定安装有冲压模53,冲压模紧固台52中央位置下端连通设置有水口回收接料槽,所述水口回收接料槽末端与所述边料回收输送带相连接,所述冲压模紧固台52正上方设置有压力机构。

进一步的,所述冲压模紧固台52上方四角处固定安装有立柱54,两前后立柱54之间固定安装有连接板55,所述连接板55朝向所述冲压模53一侧固定安装有支撑板56,所述支撑板56向内凹陷并设置有导轨57,所述导轨57上通过伺服电机驱动滑动设置所述中转机械手58,所述压力机构包括固定安装在四柱冲压机架51顶部内侧的油缸,所述油缸的输出轴上固定安装有冲压模具59,所述四柱冲压机架51一侧还固定安装有四柱冲压电控箱60。

其中,本发明中,机械臂控制箱、冲排气控制箱、四柱冲压电控箱60其与各气缸或油缸或电机等部件之间的连接关系及其控制原理为本领域技术人员的公知常识,再此不做进一步解释说明。

本发明中的边料回收输送带:由一主流水输送带及配两条小输送带,连接合金熔融装置、冲排气位装置、四柱冲压装置,实现边料的自动回用。

合金模具:为生产汽车模型,所开发的模具。

合模机构:压铸装置主要部件,实现对合金模具开、合模及锁紧。

夹具紧固板:依“车身”铸件结构所制作的特制夹具。

冲压模紧固台:用于安装冲压模,拥有用于多方向的锁槽,方便锁不同外形的冲压模。

冲压模:依“车身”铸件外形所制作的特制模具。

本发明中冷却筒水槽内的冷却水可以实现循环更换,保证冷却水的水温在控制之内,冷却筒上还固定安装有吹风装置(具体可以为吹风机),可以吹干“车身”铸件上着附的冷却水。

本发明的工作原理:

“车身”铸件在合金模具成型、定型后,压铸装置2的安全防护机构24打开,合模机构23将合金模具开模,压铸装置2的顶出机构25将“车身”铸件从合金模具顶出,六轴抓物装置3的六轴机械臂32驱动机械臂夹具33从合金模具上将“车身”铸件摘取,六轴机械臂32驱动机械臂夹具33将“车身”铸件供车身识别感应装置36进行确认,六轴机械臂32驱动机械臂夹具33将“车身”铸件浸入冷却装置7的冷却筒水槽内,六轴机械臂32驱动机械臂夹具33将“车身”铸件送到冷却装置7的吹风装置位置吹干多余水份,六轴机械臂32驱动机械臂夹具33将“车身”铸件放入到冲排气位装置4的夹具紧固板上,冲排气位装置4的固定板二463受第一驱动气缸469推送移到“车身”铸件上方,固定板六493通过第二驱动气缸492推动定位夹块494固定“车身”铸件,冲排气位装置4的排气位冲压机构46将“车身”铸件上的“排气位”冲断,“排气位”掉入排气位接料槽43,再掉入到边料回收输送带,六轴机械臂32驱动机械臂夹具33将“车身”铸件从夹具紧固板44上夹取,并通过四柱冲压装置5的中转机械手58完成接替,中转机械手58夹取“车身”铸件后放入到冲压模53上,中转机械手58回归原点,四柱冲压装置5的压力机构连冲压夹具59向下压冲断“车身”铸件的“水口”,“水口”掉入水口回收接料槽,再掉入到边料回收输送带,边料回收输送带将边料输送到金属熔融装置内回用,中转机械手58接收到信号反馈移动到冲压模52上方,并夹取“车身”铸件,放入下料槽6,从下料槽6滑入到铁箱收集。

此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本发明结构所作的举例说明。凡依据本发明专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本发明专利的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种合金车面啤件边料自动加工装置

- 一种多功能电力仪表的卡合件自动加工设备