基板清洗装置、基板清洗方法以及基板处理装置

文献发布时间:2023-06-19 11:14:36

本申请是下述专利申请的分案申请:

申请号:201610086720.3

申请日:2016年02月16日

发明名称:基板清洗装置、基板清洗方法以及基板处理装置

技术领域

本发明涉及一种清洗半导体晶片等基板的基板清洗装置,尤其涉及一种具有自清洁功能的基板清洗装置和基板清洗方法,该自清洁功能对与基板抵接而清洗基板的清洗部件进行自我清洗。

此外,本发明涉及一种一边向晶片等基板供给清洗液(例如,药液或者纯水)一边利用辊清洗器具擦洗该基板的基板清洗装置和基板清洗方法。并且,以下所说明的实施方式涉及一种具有这样的基板清洗装置的基板处理装置。

背景技术

近年来,在半导体制造装置、特别是化学机械研磨(CMP)装置的清洗装置中,广泛应用擦洗,该擦洗具有能够高效地减少研磨屑和包含在研磨液中的磨粒等颗粒的优点。在擦洗中,广泛应用通过辊清洗器具进行的基板清洗,这种通过辊清洗器具进行的基板清洗具有不损伤基板、吸取研磨液等污物、清除效果较高等优点。

使用辊清洗器具的基板的清洗是通过使基板旋转且向基板供给清洗液(例如,药液或者纯水),同时使辊清洗器具与基板滑动接触而进行的。这样,通过在清洗液的存在下使辊清洗器具与基板的表面滑动接触,从而从基板的表面去除研磨屑和包含在研磨液中的磨粒等颗粒。从基板去除的颗粒吸附或者累积在辊清洗器具内,或者与清洗液一同从基板排出。

然而,临时堆积在辊清洗器具内的颗粒有时在基板的擦洗中从辊清洗器具离开而再次附着在基板的表面,产生所谓的反污染。此外,通过辊清洗器具而临时从基板表面离开的颗粒有时在与清洗液一同从基极排出之前,会再次附着在基板的表面。

在清洗基板的表面时,为了去除微细的颗粒而使用PVA(聚乙烯醇)海绵,在清洗基板的背面时,在利用作为基板保持装置的顶圈保持基板时,基板与膜片接触而因与基板的结合力使污物附着,因此有时也使用由无纺布形成的海绵,该无纺布利用树脂等固定纤维,在表面通过纤维的间隙形成有微细的孔。

在利用这些由辊海绵等构成的清洗部件进行的擦洗中,由于使清洗部件与基板直接接触,因此清洗部件自身的污染成为影响清洗效果的主要原因。如果清洗部件的污染加剧,则虽从基板去除污染物质,但另一方面堆积在清洗部件上的污染物质会污染基板,有时无法得到清洗效果。这些现象被称为反污染,尽量防止反污染成为课题。因此,当前尝试防止反污染。

作为防止反污染的手段之一,使用即使清洗部件被污染也不更换而对清洗部件自身进行清洁这样的自我清洗(自清洁)的方法。

当前使用的自清洁方法主要存在2个方法。

第一方法是通过使清洗液从辊海绵的内侧通过到外侧而清洗辊海绵的被称为内部冲洗的方法。该方法是利用清洗液进行冲洗的简单的方法,存在与辊清洗机的构造和辊的位置无关而能够任意实施以及不会对海绵带来额外的损害这样的优点。

第二方法是在辊海绵从基板上避让的构造的辊清洗机中,通过在辊海绵的避让位置设置清洗板,从而在辊海绵的避让中使辊海绵与清洗板摩擦而进行擦冼的方法。

在上述2个自清洁方法中的通过使清洗液从辊海绵的内侧通过到外侧而进行清洗的被称为内部冲洗的方法中,存在使堵塞在辊海绵的孔眼中的污物脱落的效果低、清洁效果低这样的问题。

并且,在辊海绵的避让位置使辊海绵与清洗板摩擦而进行清洗的方法中,存在只有在辊海绵位于避让位置时才能够清洁这样的问题。此外,在辊海绵位于避让位置时总是与清洗板接触,即使在辊海绵的待机中要中止自清洁也无法中止。即,存在无法任意地控制自清洁时间这样的问题。在待机时间较长的应用的情况下,存在引起辊海绵的过早磨损这样的问题。

发明内容

本发明是鉴于上述情况而完成的,其目的在于,提供一种基板清洗装置和方法,与辊海绵等清洗部件的位置或状态无关,能够在任意的时机实施清洗部件的自清洁,能够将清洗部件保持清洁,能够期待清洗部件的长寿命化。

并且,本发明的目的在于,提供一种能够防止基板的反污染的基板清洗装置和基板清洗方法。并且,本发明的目的在于提供一种具有这样的基板清洗装置的基板处理装置。

为了达成上述目的,本发明的一方式是一种基板清洗装置,该基板清洗装置使基板旋转,并使清洗部件与旋转的基板接触而清洗基板,该基板清洗装置的特征在于,具有:自清洁部件,该自清洁部件设置于支承所述清洗部件的臂,与所述清洗部件接触而对清洗部件进行自我清洗;以及移动机构,该移动机构设置于支承所述清洗部件的臂,使所述自清洁部件在与所述清洗部件接触的位置和从所述清洗部件离开的位置之间移动。

根据本发明,由于在支承清洗部件的臂上设置自清洁部件和使该自清洁部件移动的移动机构,因此能够在基板的清洗中使移动机构进行动作,使自清洁部件与清洗部件接触而实施清洗部件的自清洁。并且,与清洗部件的位置(清洗位置或者待机位置)或状态(清洗中或者待机中)无关,能够在任意的时机使移动机构进行动作,使自清洁部件与清洗部件接触而实施清洗部件的自清洁。

根据本发明优选的方式,该基板清洗装置的特征在于,所述清洗部件由辊海绵构成。

根据本发明,由于利用辊海绵清洗基板,因此能够在不损伤基板的情况下,吸取研磨液等的污物,并且以较高的污物清除效果进行基板清洗。

根据本发明优选的方式,该基板清洗装置的特征在于,所述自清洁部件经由安装部件安装于所述臂。

根据本发明,自清洁部件通过安装部件安装于臂,移动机构直接地或者经由安装部件等安装于臂。

根据本发明优选的方式,该基板清洗装置的特征在于,所述自清洁部件安装于所述移动机构,所述移动机构设置于所述臂。

根据本发明,自清洁部件安装于移动机构,移动机构直接地或者经由安装部件等安装于臂。

根据本发明优选的方式,该基板清洗装置的特征在于,所述自清洁部件由清洗板构成。

根据本发明,构成自清洁部件的清洗板例如具有平滑的表面。

根据本发明优选的方式,该基板清洗装置的特征在于,所述移动机构由直线移动机构或者旋转移动机构构成。

根据本发明,移动机构由气缸或者电动缸等直线移动机构或者旋转致动器等旋转移动机构构成。

根据本发明的优选的方式,该基板清洗装置的特征在于,所述移动机构收纳于具有防水性的框体,在所述框体形成有用于允许所述移动机构的移动部的移动动作的孔。

根据本发明的优选的方式,该基板清洗装置的特征在于,以包围所述框体的孔的周围和所述移动机构的移动部的方式设置有波纹管。

根据本发明,由于将移动机构收纳于防水性的框体,并且利用波纹管包围移动机构的移动部,因此能够防止清洗液(药液)附着于移动机构和移动机构的移动部,能够防止因清洗液后附着引起的移动机构的不良动作。

根据本发明优选的方式,该基板清洗装置的特征在于,具有喷嘴,该喷嘴设置于支承所述清洗部件的臂,向所述清洗部件与所述自清洁部件的接触部供给清洗液。

根据本发明,在清洗部件的自清洁中,能够供给作为自清洁液的清洗液,能够提高自清洁效果。作为自清洁液的清洗液,可以使用纯水和药液。

本发明的一方式是一种基板处理装置,具有:对基板实施规定的处理的基板处理部、以及对利用所述基板处理部实施了规定的处理后的基板进行清洗的基板清洗装置,该基板处理装置的特征在于,所述基板清洗装置是上述基板清洗装置。

根据本发明优选的方式,该基板处理装置的特征在于,所述基板处理部由研磨基板的研磨部构成。

本发明的一方式是一种基板清洗方法,其特征在于,使基板旋转,并使清洗部件与旋转的基板接触而清洗基板,在所述基板的清洗中,使自清洁部件与所述清洗部件接触而对清洗部件进行自我清洗。

根据本发明优选的方式,该基板清洗方法的特征在于,在清洗所述基板后,使所述清洗部件从基板离开并移动到待机位置,在所述待机位置,使自清洁部件接触待机中的所述清洗部件而对清洗部件进行自我清洗。

根据本发明优选的方式,该基板清洗方法的特征在于,在所述清洗部件的自我清洗中,能够向所述清洗部件与所述自清洁部件的接触部供给清洗液。

本发明的一方式是一种基板清洗装置,其特征在于,具有:基板保持机构,该基板保持机构保持基板并使基板旋转;清洗液供给喷嘴,该清洗液供给喷嘴向保持于所述基板保持机构的所述基板供给清洗液;辊清洗器具,该辊清洗器具在所述清洗液的存在下与所述基板滑动接触而清洗所述基板;以及吸引系统,该吸引系统与所述辊清洗器具连接,通过所述辊清洗器具从所述基板吸引所述清洗液。

根据本发明优选的方式,该基板清洗装置的特征在于,所述吸引系统具有:清洗液吸引配管,该清洗液吸引配管与所述辊清洗器具连结;真空线,该真空线与所述清洗液吸引配管连结;以及吸引阀,该吸引阀设置于所述清洗液吸引配管。

根据本发明优选的方式,该基板清洗装置的特征在于,所述基板清洗装置还具有控制所述吸引阀的动作的控制部,所述控制部在所述辊清洗器具清洗所述基板期间,将所述吸引阀维持在打开的状态。

根据本发明优选的方式,该基板清洗装置的特征在于,所述辊清洗器具具有轴部和覆盖所述轴部的外表面的海绵部件,所述轴部具有:主流路,该主流路在该轴部的内部延伸;多个开口,该多个开口设置于该轴部的外表面;以及多个支流路,该多个支流路使所述主流路与所述多个开口连通,所述清洗液吸引配管与所述主流路连接。

根据本发明优选的方式,该基板清洗装置的特征在于,所述基板清洗装置还具有与所述清洗液吸引配管连接的内部冲洗液供给线,所述清洗液吸引配管与所述内部冲洗液供给线的连接点位于所述吸引阀与所述辊清洗器具之间。

本发明的一方式是一种基板清洗方法,该基板清洗方法的特征在于,一边向基板供给清洗液且在所述清洗液的存在下使辊清洗器具与所述基板滑动接触,一边通过所述辊清洗器具从所述基板吸引所述清洗液。

本发明的一方式是一种基板处理装置,其特征在于,具有:研磨单元,该研磨单元研磨基板;以及基板清洗装置,该基板清洗装置对由所述研磨单元研磨后的基板进行清洗,所述基板清洗装置具有:基板保持机构,该基板保持机构保持基板并使基板旋转;清洗液供给喷嘴,该清洗液供给喷嘴向保持于所述基板保持机构的所述基板供给清洗液;辊清洗器具,该辊清洗器具在所述清洗液的存在下与所述基板滑动接触而清洗所述基板;以及吸引系统,该吸引系统与所述辊清洗器具连接,通过所述辊清洗器具从所述基板吸引所述清洗液。

根据本发明,通过辊清洗器具从基板的表面去除的研磨屑或磨粒等颗粒通过辊清洗器具与清洗液一同立刻从基板被吸引去除。由于在基板的清洗中在辊清洗器具内产生吸引力,因此累积在辊清洗器具内的颗粒不易从辊清洗器具离开。而且临时从基板去除的颗粒在再次附着于基板的表面前与清洗液一同被吸引,被取入到辊清洗器具内。因此,能够防止基板的反污染。

附图说明

图1是表示具有一实施方式的基板清洗装置的基板处理装置的整体结构的俯视图。

图2是概略性地表示一实施方式的基板清洗装置的立体图。

图3是图2所示的辊清洗器具的剖视图。

图4是清洗待机状态的图。

图5是表示擦洗状态的图。

图6是表示排水状态的图。

图7是表示图2所示的基板清洗装置的变形例的示意图。

图8是用于说明基板清洗装置的另一实施方式的示意图。

图9是表示用于在待机位置进行辊清洗器具的自清洁的冲洗槽的概略图。

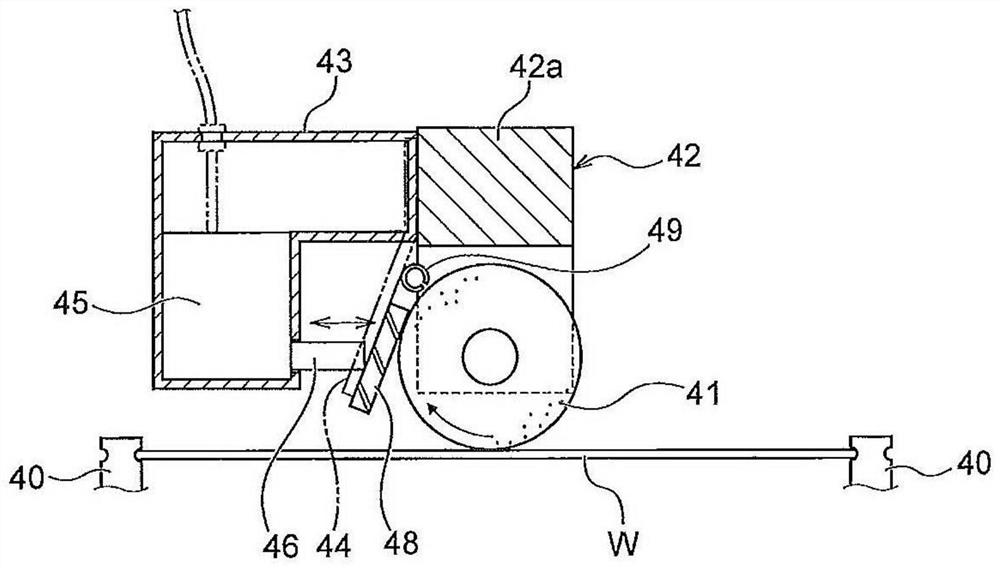

图10是表示设置于图1所示的基板处理装置的清洗模块(基板清洗装置)的另一实施方式的图,是清洗模块的局部剖面主视图。

图11是表示设置于图1所示的基板处理装置的清洗模块的另一实施方式的图,是清洗模块的立体图。

图12是表示设置于图1所示的基板处理装置的清洗模块的另一实施方式的图,是清洗模块的局部剖面主视图。

图13是表示设置于图1所示的基板处理装置的清洗模块的另一实施方式的图,是清洗模块的局部剖面主视图。

图14是表示设置于图1所示的基板处理装置的清洗模块的另一实施方式的图,是清洗模块的局部剖面主视图。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。

图1是表示具有一实施方式的基板清洗装置的基板处理装置的整体结构的俯视图。如图1所示,基板处理装置具有大致矩形的外壳1,外壳1的内部被隔板1a、1b划分成装载/卸载部2、研磨部3以及清洗部4。这些装载/卸载部2、研磨部3以及清洗部4分别独立地组装,独立地排气。并且,基板处理装置具有控制基板处理动作的控制部5。

装载/卸载部2具有2个以上(在本实施方式中为4个)的前装载部20,该前装载部20载置有储存多个晶片(基板)的晶片盒。这些前装载部20与外壳1相邻地配置,沿着基板处理装置的宽度方向(与长度方向垂直的方向)排列。能够在前装载部20上搭载开口盒、SMIF(Standard Manufacturing Interface:标准制造接口)盒、或者FOUP(Front OpeningUnified Pod:前开式晶圆盒)。这里,SMIF、FOUP是密闭容器,通过在内部收纳晶片盒并利用隔板进行覆盖而能够保持相对于外部空间独立的环境。

并且,在装载/卸载部2中,沿着前装载部20的排列而铺设有行驶机构21,在该行驶机构21上设置有能够沿着晶片盒的排列方向移动的自动输送装置(装载机)22。自动输送装置22通过在行驶机构21上移动而能够访问搭载于前装载部20的晶片盒。自动输送装置22具有上下2个机械手,上侧的机械手在使处理后的晶片返回到晶片盒时使用,下侧的机械手在从晶片盒取出处理前的晶片时使用,上下的机械手可以分开使用。此外,自动输送装置22的下侧的机械手构成为能够通过绕其轴心旋转而使晶片反转。

由于装载/卸载部2是最需要保持清洁的状态的区域,因此装载/卸载部2的内部始终维持在比基板处理装置外部、研磨部3以及清洗部4中的任意一个都高的压力。研磨部3由于作为研磨液使用浆料因此是最污浊的区域。因此,在研磨部3的内部形成有负压,将其压力维持为比清洗部4的内部压力低。在装载/卸载部2中设置有具有HEPA过滤器、ULPA过滤器、或者化学过滤器等清洁空气过滤器的过滤器风扇单元(未图示),从该过滤器风扇单元始终吹出去除了颗粒和有毒蒸气、有毒气体后的清洁空气。

研磨部3是进行晶片的研磨(平坦化)的区域,具有第1研磨单元3A、第2研磨单元3B、第3研磨单元3C以及第4研磨单元3D。这些第1研磨单元3A、第2研磨单元3B、第3研磨单元3C以及第4研磨单元3D如图1所示那样沿着基板处理装置的长度方向排列。

如图1所示,第1研磨单元3A具有:研磨工作台30A,该研磨工作台30A安装有具有研磨面的研磨垫10;顶圈31A,该顶圈31A用于一边保持晶片且将晶片按压到研磨工作台30A上的研磨垫10,一边进行研磨;研磨液供给喷嘴32A,该研磨液供给喷嘴32A用于向研磨垫10供给研磨液或修整液(例如,纯水);修整器33A,该修整器33A用于修整研磨垫10的研磨面;以及喷雾器34A,该喷雾器34A使液体(例如纯水)与气体(例如氮气)的混合流体或者液体(例如纯水)呈雾状地向研磨面喷射。

同样地,第2研磨单元3B具有:安装有研磨垫10的研磨工作台30B、顶圈31B、研磨液供给喷嘴32B、修整器33B以及喷雾器34B。第3研磨单元3C具有:安装有研磨垫10的研磨工作台30C、顶圈31C、研磨液供给喷嘴32C、修整器33C以及喷雾器34C。第4研磨单元3D具有:安装有研磨垫10的研磨工作台30D、顶圈31D、研磨液供给喷嘴32D、修整器33D以及喷雾器34D。

如图1所示,清洗部4被划分成第1清洗室190、第1输送室191、第2清洗室192、第2输送室193以及干燥室194。在第1清洗室190内,配置有沿着纵向排列的上侧一次清洗单元和下侧一次清洗单元。同样地,在第2清洗室192内,配置有沿着纵向排列的上侧二次清洗单元和下侧二次清洗单元。在干燥室194内,配置有沿着纵向排列的上侧干燥单元和下侧干燥单元。在第1输送室191中,配置有能够上下移动的第1自动输送装置,在第2输送室193中,配置有能够上下移动的第2自动输送装置。

由于清洗部4具有2台一次清洗单元和2台二次清洗单元,因此能够构成并行地清洗多个晶片的多条清洗线。清洗线是指在清洗部4的内部通过多个清洗单元清洗一个晶片时的移动路径。例如,能够通过2条并行的清洗线大致同时地清洗和干燥多个(典型而言,2片)晶片。

作为一次清洗单元和/或二次清洗单元,使用在清洗液的存在下使辊清洗器具与晶片的表面背面两个面摩擦而擦洗晶片的基板清洗装置。并且,作为干燥单元使用旋转干燥装置,该旋转干燥装置保持晶片,从移动的喷嘴喷出IPA蒸气而使晶片干燥,能够进一步高速旋转而使基板干燥。

晶片通过研磨单元3A~3D中的至少1个进行研磨。研磨后的晶片通过一次清洗单元和二次清洗单元进行清洗,此外清洗后的基板通过干燥单元进行干燥。

图2是概略性地表示一实施方式的基板清洗装置的立体图。图2所示的基板清洗装置被用作设置于图1所示的基板处理装置的一次清洗单元和/或二次清洗单元。

如图2所示,基板清洗装置具有:基板保持机构52,具有4个保持滚轮71、72、73、74,该4个保持滚轮71、72、73、74保持作为基板的一例的晶片W的周缘部并使晶片W绕其轴心旋转;圆柱状的辊海绵(辊清洗器具)77、78,该辊海绵77、78与晶片W的上下表面接触;旋转机构80、81,该旋转机构80、81使这些辊海绵77、78绕其轴心旋转;上侧纯水供给喷嘴85、86,该上侧纯水供给喷嘴85、86向晶片W的上表面供给纯水;以及上侧药液供给喷嘴87、88,该上侧药液供给喷嘴87、88向晶片W的上表面供给药液。虽然未图示,但设置有向晶片W的下表面供给纯水的下侧纯水供给喷嘴以及向晶片W的下表面供给药液的下侧药液供给喷嘴。本实施方式中的药液和纯水是用于清洗晶片W的清洗液的例子,上述的上侧药液供给喷嘴87、88、上侧纯水供给喷嘴85、86、下侧药液供给喷嘴以及下侧纯水供给喷嘴构成向晶片W供给清洗液的清洗液供给喷嘴。

辊海绵77、78的轴心与保持于保持滚轮71、72、73、74的晶片W的表面平行地延伸。保持滚轮71、72、73、74能够通过未图示的驱动机构(例如气缸)向相对于晶片W接近和分离的方向移动。此外,保持滚轮71、72、73、74中的至少2个与未图示的滚轮旋转机构连结。

可以通过旋转机构80、81以悬臂支承的方式仅支承辊海绵77、78的一方的端部,也可以使用辊臂(未图示)来支承辊海绵77、78的两端。辊臂例如具有:沿着辊海绵77、78的长度方向从旋转机构80、81延伸的臂部;以及从臂部向铅垂方向延伸的支承部。辊海绵77、78的一端由旋转机构80、81支承,辊海绵77、78的另一端由支承部旋转自如地支承。

使上侧的辊海绵77旋转的旋转机构80安装于引导其上下方向的移动的导轨89。并且,该旋转机构80支承于负荷产生机构82,旋转机构80和上侧的辊海绵77通过负荷产生机构82在上下方向上移动。另外,虽然未图示,但使下侧的辊海绵78旋转的旋转机构81也支承于导轨,通过负荷产生机构使旋转机构81和下侧的辊海绵78上下移动。作为负荷产生机构,使用例如使用了滚珠丝杠的电动机驱动机构或者气缸。使旋转机构80、81、负荷产生机构82以及下侧的辊海绵78上下移动的负荷产生机构(未图示)与上述的控制部5(参照图1)连接,这些旋转机构和负荷产生机构的动作由控制部5控制。

在清洗晶片W时,辊海绵77、78向彼此接近的方向移动而与晶片W的上下表面接触。辊海绵77、78与晶片W的上下表面接触的位置是辊海绵77、78的清洗位置。虽然未图示,但也可以使用将晶片W垂直地保持的基板保持机构并使该晶片W以垂直姿势旋转。在该情况下,辊海绵77、78在水平方向上移动。

在晶片W的清洗结束之后,也可以使用未图示的移动机构而使辊海绵77、78向待机位置移动。上侧的辊海绵77的待机位置例如位于基板保持机构52的保持滚轮71、72、73、74的侧方(横向)或者上方(纵向)。下侧的辊海绵78的待机位置例如位于基板保持机构52的保持滚轮71、72、73、74的下方(纵向)。在辊海绵77的待机位置位于保持滚轮71、72、73、74的侧方的情况下,辊海绵77从清洗位置上升之后向水平方向移动而到达待机位置,在待机位置进行待机。在辊海绵77、78的待机位置位于上方和下方的情况下,辊海绵77、78分别从清洗位置向待机位置上升和下降,在待机位置进行待机。在辊海绵77的待机位置位于保持滚轮71、72、73、74的侧方的情况下,辊海绵77也有时从清洗位置上升之后向水平方向移动,然后下降到达待机位置,在待机位置进行待机。

基板清洗装置还具有与辊海绵77、78连接的吸引系统60。吸引系统60构成为在辊海绵77、78清洗晶片W的期间,通过辊海绵77、78而从晶片W吸引作为清洗液的一例的药液。如图2所示,吸引系统60具有:气液分离槽61、与气液分离槽61连接的真空线64、以及使辊海绵(辊清洗器具)77、78与气液分离槽61连接的清洗液吸引配管62。清洗液吸引配管62具有分别与辊海绵77、78连接的分支管62a、62b。清洗液吸引配管62的分支管62a、62b在分支点62c处分支,分支管62a与上侧的辊海绵77连接,分支管62b与下侧的辊海绵78连接。分支管62a、62b的相反侧的清洗液吸引配管62的端部与气液分离槽61连接。因此,清洗液吸引配管62经由气液分离槽61与真空线64连结。

虽然未图示,但真空线64与设置有基板处理装置的工厂中所铺设的真空系统或者真空泵连接。在清洗液吸引配管62的分支管62a上设置有吸引阀69,在清洗液吸引配管62的分支管62b上设置有吸引阀70,在真空线64上设置有真空主阀66。吸引阀69、吸引阀70以及真空主阀66与上述的控制部5(图1参照)连接,吸引阀69、吸引阀70以及真空主阀66的开闭动作由控制部5控制。吸引阀69的开闭动作以相对于吸引阀70的开闭动作独立的方式由控制部5控制。

气液分离槽61的上部与通气管90连接,气液分离槽61的底部与排水管93连接。在通气管90上配置有通气阀91,在排水管93上配置有排水阀94。通气阀91和排水阀94与上述的控制部5(参照图1)连接,通气阀91和排水阀94的开闭动作由控制部5控制。

图3是图2所示的辊海绵77的剖面图。如图3所示,辊海绵77由圆柱状的轴部77a以及覆盖该轴部77a的外周面的圆筒形状的海绵部件77b构成。海绵部件77b可以由PVA(聚乙烯醇)海绵构成,也可以由无纺布构成,该无纺布利用树脂等固定纤维,通过纤维的间隙形成有微细的孔。由PVA海绵构成的海绵部件77b易于去除存在于晶片W的表面的微细的颗粒。由无纺布构成的海绵部件77b由于比PVA海绵硬,因此能够去除牢固地附着在晶片W的表面的颗粒。

下侧的辊海绵78的结构与上侧的辊海绵77的结构相同,但下侧的辊海绵78的海绵部件可以由与上侧的辊海绵77的海绵部件77b相同的材料构成,也可以由不同的材料构成。例如,也可以是,上侧的辊海绵77的海绵部件77b由PVA构成,另一方面下侧的辊海绵78的海绵部件由无纺布构成。

轴部77a在其内部具有在该轴部77a的长度方向上延伸的主流路77c。该主流路77c形成在轴部77a的中心轴上。在轴部77a的外周面上设置有多个开口77d。轴部77a还具有使主流路77c与这些开口77d连通的多个支流路77e。开口77d沿着轴部77a的圆周方向等间隔地配置,并且沿着轴部77a的长度方向等间隔地配置。各支流路77e在轴部77a的半径方向上从主流路77c延伸到开口77d。

主流路77c的一端与吸引系统60的清洗液吸引配管62的分支管62a连接,另一端封闭。主流路77c与清洗液吸引配管62由密封部件68连结。该密封部件68具有允许辊海绵77绕其轴心旋转且将主流路77c与清洗液吸引配管62之间的间隙密封的功能。作为这样的密封部件68优选使用例如dynalip(注册商标)密封等旋转用密封件。

接着,对晶片W的清洗工序进行说明。首先,如图4所示,在晶片W的周缘部由保持滚轮71、72、73、74保持的状态下,保持滚轮71、72、73、74中的至少2个由滚轮旋转机构(未图示)旋转,由此晶片W绕其轴心旋转。在吸引阀69、吸引阀70、通气阀91以及排水阀94关闭的状态下,控制部5打开真空主阀66,气液分离槽61内和清洗液吸引配管62的一部分形成真空。

接着,如图5所示,从上侧药液供给喷嘴87、88和下侧药液供给喷嘴(未图示)向晶片W的上表面和下表面供给作为清洗液的药液。此外,控制部5打开吸引阀69和吸引阀70,在辊海绵77、78内形成真空。在该状态下,辊海绵77、78一边绕其轴心旋转一边分别与晶片W的上表面和下表面滑动接触,由此在药液的存在下清洗晶片W的上表面和下表面。

在辊海绵77、78清洗晶片W的期间,控制部5将吸引阀69、吸引阀70以及真空主阀66维持在打开的状态,并且使通气阀91和排水阀94保持关闭。因此,在晶片W的清洗中,吸引系统60从晶片W吸引作为清洗液的药液。更具体而言,存在于晶片W的上下表面的药液通过辊海绵77、78而被吸引,按顺序依次穿过辊海绵77、78的海绵部件77b、支流路77e、主流路77c以及清洗液吸引配管62而移送到气液分离槽61。从晶片W的上下表面吸引的药液贮存在气液分离槽61内。

在擦洗后,通过从上侧纯水供给喷嘴85、86和未图示的下侧纯水供给喷嘴向旋转的晶片W供给作为清洗液的另一例的纯水而进行晶片W的洗涤(冲洗)。晶片W的冲洗可以一边使辊海绵77、78与晶片W的上下表面滑动接触一边进行,也可以在使辊海绵77、78从晶片W的上下表面离开的状态下进行。在一边使辊海绵77、78与晶片W的上下表面滑动接触一边进行晶片W的冲洗的情况下,以与使用上述的药液的晶片清洗相同的方式一边向晶片W的上下表面供给纯水一边利用吸引系统60通过辊海绵77、78而从晶片W的上下表面吸引纯水。本实施方式中使用的药液和纯水都构成用于清洗晶片W的清洗液。

根据本实施方式,通过辊海绵77、78从晶片W的上下表面去除的研磨屑和磨粒等颗粒通过辊海绵77、78而与清洗液(药液和/或纯水)一同立刻从晶片W的上下表面被吸引去除。由于在晶片W的清洗中在辊海绵77、78内产生吸引力,因此累积在辊海绵77、78内的颗粒不易从辊海绵77、78离开。而且临时从晶片W去除的颗粒在再次附着于晶片W的上下表面之前与清洗液一同被吸引,被取入到辊海绵77、78内。因此,根据本实施方式,能够防止晶片W的反污染。

清洗后的晶片W被从基板保持机构52取出,输送到图1所示的干燥室194内的干燥单元。在下一晶片被输送到基板保持机构52之前,贮存在气液分离槽61中的清洗液(药液和/或纯水)从该气液分离槽61排出。更具体而言,如图6所示,通过控制部5关闭吸引阀69、吸引阀70以及真空主阀66,打开通气阀91和排水阀94。气液分离槽61的内部空间穿过通气管90与清洁室内的清洁气氛连通,另一方面,清洗液从气液分离槽61通过排水管93而被排出。为了在短时间内从气液分离槽61排出清洗液,也可以通过通气管90而将压缩空气供给到气液分离槽61。

当清洗液的排出结束时,控制部5关闭通气阀91和排水阀94。此外,如图4所示,在下一晶片被保持在基板保持机构52上之后,控制部5打开真空主阀66。吸引阀69和吸引阀70保持关闭。这样,重复进行图4所示的清洗待机状态、图5所示的擦洗状态以及图6所示的排水状态。清洗液从图6所示的气液分离槽61的排出可以在每清洗一片晶片时进行,也可以在清洗多片晶片之后进行。

如图7所示,基板清洗装置的吸引系统60也可以代替分别配置于分支管62a、62b的吸引阀69、70,而具有辊海绵77、78所通用的吸引阀75。图7是表示图2所示的基板清洗装置的变形例的示意图。吸引阀75位于分支点62c与气液分离槽61之间。吸引阀75与上述的控制部5(参照图1)连接,通过控制部5控制吸引阀75的开闭动作。

吸引阀75的开闭动作与参照图4、图5和图6进行说明的吸引阀69、70的开闭动作相同。更具体而言,控制部5在清洗待机状态和排水状态下关闭吸引阀75,在擦洗状态下打开吸引阀75。此外,本实施方式的真空主阀66、通气阀91以及排水阀94的开闭动作与参照图4、图5和图6进行说明的真空主阀66、通气阀91和排水阀94的开闭动作相同。更具体而言,控制部5在清洗待机状态下打开真空主阀66,关闭通气阀91和排水阀94,在擦洗状态下将真空主阀66维持为打开的状态,使通气阀91和排水阀94保持关闭。在排水状态下,控制部5关闭真空主阀66,打开通气阀91和排水阀94。在擦洗状态下,由于通过控制部5打开吸引阀75和真空主阀66,因此存在于晶片W的上下表面的清洗液通过辊海绵77、78而被吸引,被移送到气液分离槽61。

在图2和图7所示的实施方式中,辊海绵77、78的双方与吸引系统60连接,但也可以是,仅清洗晶片W的被研磨的面的上侧的辊海绵77与吸引系统60连接。在仅上侧的辊海绵77与吸引系统60连接的情况下,在图2所示的实施方式中省略分支管62b和吸引阀70,在图7所示的实施方式中省略分支管62b。

图8是用于说明基板清洗装置的另一实施方式的图。图8所示的基板清洗装置还具有用于从辊海绵77、78的内侧冲洗(洗涤)辊海绵77、78的内部冲洗液供给系统100。除了设置有内部冲洗液供给系统100,且代替分别配置于分支管62a、62b的吸引阀69、70而设置有辊海绵77、78所通用的吸引阀75之外,本实施方式的结构与图2所示的实施方式相同,因此省略其重复的说明。

如图8所示,内部冲洗液供给系统100具有:与清洗液吸引配管62连接的内部冲洗液供给线102、以及设置于内部冲洗液供给线102的内部冲洗液供给阀103。虽然未图示,但内部冲洗液供给线102与设置有基板处理装置的工厂中所铺设的纯水供给开口等内部冲洗液供给源连接。内部冲洗液供给线102在连接点105与清洗液吸引配管62连接。在本实施方式中,代替图2所示的吸引阀69和吸引阀70,设置有图7所示的吸引阀75。连接点105位于吸引阀75与辊海绵77、78之间。即,吸引阀75位于连接点105与气液分离槽61之间。内部冲洗液供给阀103和吸引阀75与控制部5(图1参照)连接,通过控制部5控制内部冲洗液供给阀103和吸引阀75的开闭动作。

为了向辊海绵77供给内部冲洗液(例如,纯水),控制部5在关闭吸引阀75之后,打开内部冲洗液供给阀103。真空主阀66可以关闭,也可以打开。如果打开内部冲洗液供给阀103,则内部冲洗液通过内部冲洗液供给线102和清洗液吸引配管62供给到辊海绵77、78的内部。内部冲洗液依次在辊海绵77、78的主流路77c、支流路77e、开口77d以及海绵部件77b(图3参照)中流动,排出到辊海绵77、78的外部。内部冲洗液冲走堆积在海绵部件77b内的颗粒,将颗粒从辊海绵77、78去除。以这种方式实施辊海绵77、78的自清洁。

该辊海绵77、78的自清洁在从基板保持机构52取出清洗后的晶片W之后且将下一晶片输送到基板保持机构52之前实施。自清洁是在辊海绵77、78位于上述的待机位置时进行的。也可以在清洗液从气液分离槽61(药液和/或纯水)排出的同时进行自清洁。在该情况下,还通过控制部5关闭真空主阀66,打开通气阀91和排水阀94。能够通过这样的辊海绵77、78的自清洁来降低辊海绵77、78的维护或者更换的频率。

如图9所示,也可以取代上述的内部冲洗液供给系统100,在上侧的辊海绵77的待机位置设置冲洗槽120。图9是表示在待机位置进行上侧的辊海绵77的自清洁的冲洗槽120的一实施方式的概略图。

冲洗槽120配置在位于基板保持机构52的保持滚轮71、72、73、74的侧方的待机位置。如图9所示,由纯水等构成的冲洗液贮留在冲洗槽120中。在冲洗槽120内配置有与辊海绵77的外周面接触的清洁部件122。本实施方式的清洁部件122是由石英板或蓝宝石玻璃板等构成的清洁板。辊海绵77的外周面所接触的清洁部件122的表面由表面粗糙度被严格地管理的平坦且光滑的平面构成。

辊海绵77通过未图示的移动机构移动到冲洗槽120,浸渍在冲洗槽120内的冲洗液中。此外,辊海绵77一边绕其轴心旋转,一边被向清洁部件122按压,由此堆积在辊海绵77内的颗粒排出到冲洗液中。能够通过这样的辊海绵77的自清洁来降低辊海绵77的维护或者更换的频率。由于辊海绵77的外周面所接触的清洁部件122的表面由平坦且光滑的平面构成,因此与存在表面凹凸的粗糙的平面相比,能够降低辊海绵77的磨损。并且,从辊海绵77排出的颗粒几乎不会累积在清洁部件122的表面。因此,由于辊海绵77不会被残留在清洁部件122的表面上的颗粒污染,因此能够有效地进行辊海绵77的自清洁。

接着,对基板处理装置的又一实施方式进行说明。在以下的说明中,将基板清洗装置称为清洗模块,该清洗模块与上述的实施方式的清洗单元同义。

图10和图11是表示设置于图1所示的基板处理装置的清洗模块(基板清洗装置)的另一实施方式的图。图10是清洗模块的局部剖面主视图,图11是清洗模块的立体图。

如图10和图11所示,清洗模块(基板清洗装置)具有:多个旋转支架40,该多个旋转支架40支承基板W的周缘部,且使基板W以水平的状态旋转;以及辊海绵41,该辊海绵41构成与被旋转支架40旋转的基板W的表面接触而进行擦洗的清洗部件。辊海绵41由辊臂42保持,辊海绵41构成为绕其轴心旋转。辊海绵41由圆柱状且比基板W的直径稍长的辊海绵构成,该辊海绵41由在清洗基板的表面时易于去除微细的颗粒的PVA(聚乙烯醇)海绵等构成。

辊臂42具有:长条的臂部42a,该臂部42a在辊海绵41的上方沿着辊海绵41的长度方向延伸;以及支承部42b,该支承部42b从臂部42a的两端向下方延伸,辊海绵41的两端支承于支承部42b。在辊臂42的臂部42a固定有框体43,在框体43的内部收纳有致动器45。致动器45固定于框体43,构成为框体43和致动器45随着辊臂42的动作而一体地动作。框体43优选使用防水性的部件,使得清洗液等液体不会进入到内部。

并且,在辊臂42的臂部42a以将框体43夹在之间的方式固定有左右一对由托架等构成的安装部件44。在安装部件44上安装有平板状的清洗板48。清洗板48由石英板或蓝宝石玻璃板等构成。清洗板48构成与辊海绵41接触而伴随着辊海绵41的旋转对辊海绵41进行自我清洗的自清洁部件。并且,在安装部件44上,在清洗板48的正上方安装有清洗液供给喷嘴49。清洗液供给喷嘴49由沿着辊海绵41延伸的管状部件构成,在该管状部件中用于向辊海绵41供给作为自清洁液的清洗液的多个孔隔着一定的间隔形成。清洗板48和清洗液供给喷嘴49被设定得比辊海绵41稍长,沿着辊海绵41延伸。另外,只要清洗液供给喷嘴49能够向辊海绵41的整体供给清洗液,也可以比辊海绵41短。

致动器45由气缸或电动缸构成,具有杆46,该杆46在用于向前方按压清洗板48而使清洗板48与辊海绵41接触的前进位置与用于从清洗板48向后方离开而使清洗板48从辊海绵41离开的后退位置之间移动。即,致动器45构成移动机构,该移动机构使构成自清洁部件的清洗板48在与辊海绵41接触的位置和从辊海绵41离开的位置之间移动。以杆46前进时杆46的顶端不与框体43碰撞的方式在框体43中设置有孔。也可以在相当于该孔的部位设置由氟树脂等构成的筒状的波纹管,使得清洗液等液体不与杆46接触,并且液体不进入到框体43内。在该情况下,优选筒状的波纹管的一端以包围框体43的孔的周围的方式固定于框体43,波纹管的另一端固定于框体43的杆46的顶端部。致动器45与用于使致动器45进行动作的空气配管(气缸的情况下)或电配线(电动缸的情况下)连接。

在像图10和图11所示那样构成的清洗模块(基板清洗装置)中,在致动器45进行动作而使杆46前进时,杆46按压清洗板48,清洗板48与辊海绵41抵接。此时,从清洗液供给喷嘴49向辊海绵41与清洗板48的接触部供给清洗液(自清洁液)。由此,在清洗液夹在辊海绵41与清洗板48之间的状态下,清洗板48与辊海绵41接触而伴随着辊海绵41的旋转对辊海绵41进行自我清洗。

在结束辊海绵41的自我清洗时,通过致动器45使杆46后退而使杆46从清洗板48离开。安装部件44例如由板簧等构成而具有复原性,当杆46后退而使杆46的按压力消失时,安装部件44构成为返回到原来的位置。当安装部件44返回到原来的位置时,清洗板48从辊海绵41离开,能够结束辊海绵41的自我清洗。也可以构成为通过致动器45使清洗板48直接返回到原来的位置。

另外,虽然在图10和图11中未图示,但在基板W的背面侧设置有基板W的背面清洗用的清洗模块,辊海绵、支承辊海绵的辊臂以及对辊海绵进行自我清洗的自清洁部件等的结构与图10和图11所示的结构相同。

图12是表示设置于图1所示的基板处理装置的清洗模块的另一实施方式的图。图12是清洗模块的局部剖面主视图,是与图10对应的图。

在图12所示的清洗模块(基板清洗装置)中,在致动器45的杆46的顶端安装清洗板48和清洗液供给喷嘴49。清洗板48与清洗液供给喷嘴49被设定为比辊海绵41稍长,沿着辊海绵41延伸。清洗液供给喷嘴49以位于清洗板48的上方的方式安装于杆46。旋转支架40、辊海绵41、辊臂42以及框体43等的结构与图10和图11所示的清洗模块相同。

在像图12所示那样构成的清洗模块中,在致动器45进行动作而使杆46前进时,清洗板48与辊海绵41抵接。此时,从清洗液供给喷嘴49向辊海绵41与清洗板48的接触部供给清洗液(自清洁液)。由此,在清洗液夹在辊海绵41与清洗板48之间的状态下,清洗板48与辊海绵41接触而伴随着辊海绵41的旋转对辊海绵41进行自我清洗。在结束辊海绵41的自我清洗时,能够通过致动器45使杆46后退而使清洗板48从辊海绵41离开,结束辊海绵41的自我清洗。

图13是表示设置于图1所示的基板处理装置的清洗模块的另一实施方式的图。图13是清洗模块的局部剖面主视图,是与图10对应的图。

在图13所示的清洗模块(基板清洗装置)中,在致动器45的杆46的顶端安装清洗板48和清洗液供给喷嘴49。并且,通过经由安装部件50将致动器45安装于辊臂42,从而将辊臂42与致动器45连结(一体化)。在本实施方式中,由于辊臂42与致动器45成为一体,因此能够实现装置的省空间化。旋转支架40、辊海绵41、辊臂42、清洗板48以及清洗液供给喷嘴49等的结构与图12所示的清洗模块相同。

在像图13所示那样构成的清洗模块中,在致动器45进行动作而使杆46前进时,清洗板48与辊海绵41抵接。此时,从清洗液供给喷嘴49向辊海绵41与清洗板48的接触部供给清洗液(自清洁液)。由此,在清洗液夹在辊海绵41与清洗板48之间的状态下,清洗板48与辊海绵41接触而伴随着辊海绵的旋转对辊海绵41进行自我清洗。在结束辊海绵41的自我清洗时,能够通过致动器45使杆46后退而使清洗板48从辊海绵41离开,结束辊海绵41的自我清洗。

图14是表示设置于图1所示的基板处理装置的清洗模块的另一实施方式的图。图14是清洗模块的局部剖面主视图,是与图10对应的图。

在图14所示的清洗模块(基板清洗装置)中,在致动器45的杆46的顶端安装清洗板48和清洗液供给喷嘴49。并且,通过在辊臂42上直接安装致动器45而将辊臂42与致动器45连结(一体化)。在本实施方式中,由于辊臂42与致动器45成为一体,因此能够实现装置的省空间化。旋转支架40、辊海绵41、辊臂42、清洗板48以及清洗液供给喷嘴49等的结构与图12所示的清洗模块相同。

在像图14所示那样构成的清洗模块中,在致动器45进行动作而使杆46前进时,清洗板48与辊海绵41抵接。此时,从清洗液供给喷嘴49向辊海绵41与清洗板48的接触部供给清洗液(自清洁液)。由此,在清洗液夹在辊海绵41与清洗板48之间的状态下,清洗板48与辊海绵41接触而伴随着辊海绵41的旋转对辊海绵41进行自我清洗。在结束辊海绵41的自我清洗时,能够通过致动器45使杆46后退而使清洗板48从辊海绵41离开,结束辊海绵41的自我清洗。

接着,对图10至图14所示那样构成的清洗模块的基板清洗工序和自清洁工序进行说明。

当在多根旋转支架40向彼此分离的方向移动的状态下供给基板W时,多个旋转支架40前进,基板W的周缘部被旋转支架40的上端的辊保持。即,如图10和图11所示,基板W成为被旋转支架40水平保持的状态。此时,辊海绵41位于待机位置(后述)。通过对多个旋转支架40中的与电动机连结的旋转支架40进行旋转驱动,从而对基板W施加旋转力,在使基板W旋转的状态下使辊臂42移动,使辊海绵41从待机位置移动到清洗位置。即,如图10和图11所示,使辊海绵41旋转并且与基板W的表面(上表面)接触。此时,由于致动器45、清洗板48以及清洗液供给喷嘴49设置于辊臂42,因此与辊臂42一同移动。

在这样使基板W旋转的状态下,一边从未图示的清洗液供给喷嘴向基板W的表面(上表面)供给清洗液,一边使辊海绵41旋转并且与基板W的表面接触。由此,在清洗液的存在下通过辊海绵41擦洗基板W的表面。

在上述清洗工序中,使构成移动机构的致动器45进行动作,使构成自清洁部件的清洗板48与辊海绵41接触,进行辊海绵41的自清洁。另外,也可以从清洗液供给喷嘴49向辊海绵41与清洗板48的接触部供给自清洁液。该自清洁也可以在从清洗开始到清洗结束的任意的时机开始。并且,自清洁时间也可以在从清洗开始到清洗结束的期间任意地设定。

在清洗结束后,使辊臂42移动,使辊海绵41从清洗位置移动到待机位置。由于致动器45、清洗板48以及清洗液供给喷嘴49设置于辊臂42,因此与辊臂42一同移动。

辊海绵41的待机位置位于由旋转支架40保持的基板W的侧方(横向)或者上方(纵向)。在待机位置位于侧方的情况下,辊海绵41从清洗位置上升之后向水平方向移动而到达待机位置,在待机位置进行待机。在待机位置位于上方的情况下,辊海绵41从清洗位置上升到待机位置,在待机位置进行待机。另外,在待机位置位于侧方的情况下,辊海绵41也有时从清洗位置上升之后向水平方向移动,然后下降到达待机位置,在待机位置进行待机。

在上述待机工序中,使构成移动机构的致动器45进行动作,使构成自清洁部件的清洗板48与辊海绵41接触,并且从清洗液供给喷嘴49向辊海绵41与清洗板48的接触部供给自清洁液,进行辊海绵41的自清洁。该自清洁也可以在辊海绵41在待机位置开始待机到结束待机的任意的时机开始。并且,自清洁时间也可以在从待机开始到待机结束的期间任意地设定。

另外,基板W的背面清洗用的辊海绵在基板W的下方存在待机位置。因此,辊海绵仅通过升降动作在清洗位置与待机位置之间往复。在该情况下,清洗位置和待机位置上的辊海绵的自清洁与基板W的表面清洗用的辊海绵41同样地进行。

在图10至图14所示的实施方式中,优选辊海绵41的长度比基板W的直径稍长,为了防止辊海绵41的漏洗而使清洗板48的长度比辊海绵41的长度长。在本实施方式中,相对于基板的直径为300mm,辊海绵41的长度被设定为309mm。

在图10至图14所示的实施方式中,清洗基板的清洗部件使用辊海绵,但也可以是辊海绵以外的清洗部件。并且,虽然为了清洗辊海绵41而设置清洗液供给喷嘴49,但也可以是不设置清洗液供给喷嘴49而仅设置由清洗板48等构成的自清洁部件的装置。

在图10至图14所示的实施方式中,作为使自清洁部件移动的移动机构例示了直线移动机构,但也可以是使自清洁部件旋转移动的旋转致动器等旋转移动机构。

上述的实施方式获得以下列举的效果。

(1)在基板的清洗中,能够使自清洁部件与清洗部件接触而实施清洗部件的自清洁,不会在清洗部件上累积污物。因此,能够将清洗部件保持清洁,能够期待较高的基板清洗效果,并且能够期待清洗部件的长寿命化。

(2)与清洗部件的位置(清洗位置或者待机位置)或状态(清洗中或者待机中)无关,能够在任意的时机实施清洗部件的自清洁。因此,在基板处理工序中,能够自由地设定清洗部件的清洗的时机和清洗时间。并且,能够抑制清洗部件的磨损且得到较高的自清洁效果,能够期待清洗部件的长寿命化。

上述的实施方式以本发明所属技术领域中的具有一般知识的人能够实施本发明为目的进行描述。本领域技术人员当然能够实施上述实施方式的各种变形例,本发明的发明构思也能应用于其他实施方式。因此,本发明不限于所记载的实施方式,应该解释为基于权利要求书所定义的发明构思的最大范围。

- 基板用清洗件、基板清洗装置、基板处理装置、基板处理方法以及基板用清洗件的制造方法

- 基板清洗机、基板清洗装置、清洗后基板的制造方法及基板处理装置