一种用于多芯光纤的空分复用/解复用器及其制备方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于多芯光纤通信领域,更具体地,涉及一种用于多芯光纤的空分复用/解复用器及其制备方法。

背景技术

随着光通信网络的不断扩大,传统单模光纤系统容量已经接近极限,其传输容量每5年增长10倍,因而在不久的将来,系统通信容量的扩增将会达到举步维艰的境况,进一步提高光传输介质容量成为迫切需求。由于基于多芯光纤的空分复用技术对空间维度的利用,为传输容量带来成倍的增长,而受到了广泛关注。多芯光纤通信系统需要与现有的单芯光纤通信系统兼容,这就需要将多芯光纤和单芯光纤之间建立连接,制备多芯光纤与标准单芯光纤连接的空分复用/解复用器对多芯光纤通信至关重要。

目前现有的多芯光纤空分复用/解复用器的制备方法有几种方式:(1)聚合物波导法:基于直写光波导的方案有望制备小体积低成本的空分复用/解复用器,但一方面制备精度还有待进一步提高,另一方面波导与光纤对接处的模场失配容易引起额外的损耗和串扰;(2)自由空间光学法:使用微小透镜将多芯光纤与单芯光纤进行耦合,需要多个透镜进行精确对准,体积大,成本高;(3)集束拉锥法:将多根单芯光纤进行拉锥,使其拉锥后光纤端面与多芯光纤精准对接,实现多芯到单芯的光场耦合,这种空分复用/解复用器加工技术复杂,需精准控制每根单芯光纤拉锥比,制备难度大,不能用于纤芯排列较为复杂或纤芯数量较多的多芯光纤。综上所述,目前各类多芯光纤复用器件制备过程都受到所使用的光纤的影响,且难以适用于纤芯数量较多,纤芯排布复杂的多芯光纤,制备难度较大。

发明内容

为克服现有技术不足,本发明基于对低熔点玻璃棒打孔技术进而提供一种用于多芯光纤的空分复用/解复用器及其制备方法,适用于纤芯排列复杂的多芯光纤,实现将单芯光纤中的信号复用到多芯光纤中以及将多芯光纤中的信号解复用到单芯光纤中,该制备方法制备的用于多芯光纤的空分复用/解复用器制作精度高、体积小、制备方法简单、成本低,能够适用于纤芯排列较为复杂或纤芯数量较多的多芯光纤。

本发明解决上述技术问题,采用的技术方案如下:

本发明的一种用于多芯光纤的空分复用/解复用器的制备方法,为通过对低熔点实心玻璃预制棒进行打孔作为外套管进行制备,具体包括以下步骤:

步骤一:

根据需要对接的多芯光纤纤芯的个数,对应选取对应个数的单芯光纤,单芯光纤的纤芯直径和多芯光纤的纤芯直径相同,单芯光纤的纤芯模场直径和多芯光纤的纤芯模场直径相同;

通过化学腐蚀方法将单芯光纤的一端进行腐蚀,得到两端不同包层直径的单芯光纤;其中,腐蚀后单芯光纤小端的包层直径等于多芯光纤的纤芯间距,或单芯光纤小端的包层直径+(1~2)μm等于多芯光纤纤芯间距,单芯光纤大端的包层直径为标准直径;

步骤二:

选取一根低熔点实心玻璃预制棒,按多芯光纤的纤芯排布位置进行打孔,孔径根据打孔刀具尺寸确定,孔径优选为3-5mm,得到打孔玻璃预制管;其中,低熔点实心玻璃预制棒的熔点比单芯光纤熔点高500-700℃;

步骤三:

将打孔玻璃预制管进行拉丝,拉丝后,得到毛细外套管,为后续多根单芯光纤与套管对接可操作性更强,得到的毛细外套管的孔径为单芯光纤大端直径加相对容错,容错为5-10μm;

步骤四:

对毛细外套管的进行预拉锥,使得毛细外套管的锥腰处的孔径和待插入的单芯光纤结构相匹配,当单芯光纤单独插入时,锥腰处的单个孔孔径=单芯光纤小端的包层直径+相对容错,相对容错为5-10μm,当单芯光纤形成单芯光纤集束插入时,锥腰处的孔径=单芯光纤集束小端的包层总直径+相对容错,相对容错为5-10μm,在拉锥光纤的锥腰处进行切割,得到锥形外套管;其中,锥形外套管的一端为锥腰断面,锥形外套管的另一端为拉丝后端面;

步骤五:

将两端不同包层直径的单芯光纤对应全部插入锥形外套管中,其中,单芯光纤小端和锥腰断面匹配,单芯光纤大端和拉丝后端面匹配,得到设置有单芯光纤外套管;

将设置有单芯光纤外套管在600-800℃进行二次拉锥,使得锥形外套管的孔径变小,最终两端不同包层直径的单芯光纤固定在锥形外套管的孔径中,并在单芯光纤大端处采用粘合固定,在单芯光纤小端处进行研磨抛光,使得端面整洁平滑,得到用于多芯光纤的空分复用/解复用器。

所述的步骤一中,多芯光纤纤芯的个数为N个,N为大于1的正整数。

所述的步骤一中,多芯光纤为同质型多芯光纤或异质型多芯光纤中的一种。

所述的步骤一中,两端不同包层直径的单芯光纤,具体采用以下步骤制得:

步骤1:

根据需要对接的多芯光纤纤芯的个数,对应选取对应根数的标准单芯光纤,其中,多芯光纤纤芯的个数为N,N为大于1的正整数;标准单芯光纤的纤芯直径和多芯光纤的纤芯直径相同,标准单芯光纤的纤芯模场直径和多芯光纤的纤芯模场直径相同;

步骤2:

将N根标准单芯光纤的一端均去除有机涂覆层,将去除有机涂覆层的一端浸入腐蚀溶液中,进行腐蚀,使得该端包层直径等于多芯光纤的纤芯间距,作为单芯光纤小端,另一端不进行处理,作为单芯光纤大端,从而得到两端不同包层直径的单芯光纤。

更进一步的,两端不同包层直径的单芯光纤中,浸泡在腐蚀液中长度=腐蚀后得到的单芯光纤小端长度,优选为2~5cm,去除有机涂覆层的长度优选为10~15cm。

所述的步骤2中,更优选为:将去除有机涂覆层的一端浸入第一腐蚀溶液中,将包层腐蚀一部分,使得包层直径为多芯光纤的纤芯直径+(5~10)μm,得到N根一次腐蚀单芯光纤;

将N根一次腐蚀单芯光纤浸入第二腐蚀溶液进行二次腐蚀,使得该端的包层直径等于多芯光纤的纤芯间距,得到N根两端不同包层直径的单芯光纤;

其中,第一腐蚀溶液的质量浓度>第二腐蚀溶液的质量浓度;

更优选为:第一腐蚀溶液的质量浓度为40%,优选为HF腐蚀溶液;

第二腐蚀溶液的质量浓度为10%-20%,优选为HF腐蚀溶液。

所述的步骤2中,作为优选,在腐蚀过程中,伴随搅拌,优选为磁力搅拌、超声中的一种,利用其磁振动均化腐蚀溶液,提高腐蚀后单芯光纤的表面均匀度和平滑性。

所述的步骤2中,腐蚀过程中,在腐蚀溶液表面覆盖一层有机油脂,防止HF挥发。

所述的步骤二中,低熔点实心玻璃预制棒选用高硼硅石英玻璃,硫系玻璃,碲酸盐玻璃中的一种。

所述的低熔点实心玻璃预制棒的直径,根据多芯光纤中纤芯的排布和个数不同而定制,优选为≤28mm的低熔点实心玻璃预制棒。

所述的步骤三中,作为优选,为了保证打孔质量和精度,实心玻璃预制棒的长度为15~20cm。

所述的步骤三中,打孔采用相邻打孔法或分立打孔法。

相邻打孔法各个孔之间相切,分立打孔法各个孔之间不相邻,打孔时各孔间有0.2-1mm壁厚,排列更加灵活。

分立打孔法适用匹配各类多芯光纤,为了简化后续实验步骤,当多芯光纤为同质,且纤芯为三角形、正方形、六边形排列时,优选用相邻打孔法。

当采用分立打孔法时,拉丝时,需要向孔中通入氩气,从而保证拉丝时内部孔结构的保持以及孔径变化的均匀性。

当采用相邻打孔法时,腐蚀后单芯光纤小端的包层直径等于多芯光纤的纤芯间距。

当采用分立打孔法时,腐蚀后单芯光纤小端的包层直径+孔间壁厚等于多芯光纤的纤芯间距。

所述的步骤三中,通过调整拉丝塔送棒速度、牵引速度、拉丝温度对孔径进行调控。

所述的步骤四中,毛细外套管进行预拉锥前,需进行根据拉丝要求,对外套管筛选,并根据制备的用于多芯光纤的空分复用/解复用器长度,截取使用,进行预拉锥,所述的截取长度优选为10cm。

所述的步骤五中,使用调节架进行对准,将每根两端不同包层直径的单芯光纤插入入锥形外套管中,拉锥采用氢氧焰拉锥,通过控制氢气和氧气输出量,控制拉锥温度,同时拉锥过程中,保证不改变每根两端不同包层直径的单芯光纤结构。

本发明的一种用于多芯光纤的空分复用/解复用器,采用上述制备方法制得。

本发明的一种用于多芯光纤的空分复用/解复用器,将用于多芯光纤的空分复用/解复用器中设置单芯光纤小端的一端根据多芯光纤的尺寸进行切割、研磨,然后和对应的多芯光纤对接,得到多芯光纤传输系统。

作为优选,所述的对接为:先对用于多芯光纤的空分复用/解复用器和多芯光纤分别进行抛磨,然后进行熔接。

本发明的一种用于多芯光纤的空分复用/解复用器及其制备方法,其所采用的技术方案与现有技术相比,具有以下优势:

1、本发明提供的用于多芯光纤的空分复用/解复用器利用对低熔点玻璃棒打孔灵活的特点,尤其适用于纤芯排布复杂或异质的多芯光纤。

2、本发明利用使用低熔点玻璃材料作为光纤束的外套管,在外套管尺寸伸缩时并不影响内部单芯光纤结构。

3、本发明制备过程相较常见的透镜耦合方法以及聚合物波导法操作更加简单,成本更低。

4、本发明制作的复用器体积小,灵活耐用,可批量生产。

5、将制作外套管过程分为根据多芯光纤排布和纤芯个数进行打孔、拉丝塔拉丝、预拉锥、以及二次拉锥,该过程中参数可控,可操作性更强,通过二次拉锥过程,使得外套管和单芯光纤贴合更紧密。

附图说明

图1为本发明中单芯光纤腐蚀过程示意图;

图2为本发明中实施例1中19根单芯光纤集束腐蚀前后示意图;

图3为本发明实施例1提供的一种制备用于十九芯光纤的空分复用/解复用器时,利用相邻打孔法制作打孔玻璃预制管及其拉丝后的端面示意图;

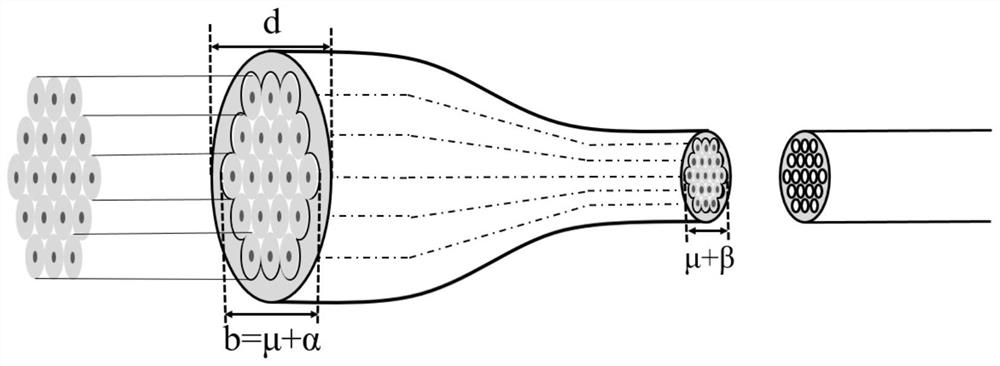

图4为本发明实施例1提供的一种利用相邻打孔法制备用于十九芯光纤的空分复用/解复用器示意图。

图5为本发明实施例2提供的一种制备用于十九芯光纤的空分复用/解复用器时,利用分立打孔法制作打孔玻璃预制管及其拉丝后的端面示意图;

图6为本发明实施例3提供的一种异质三十二芯光纤的端面示意图。

图7为本发明实施例3提供的一种制备用于三十二芯光纤的空分复用/解复用器的打孔玻璃预制管及其拉丝后的端面示意图。

具体实施方式

为了使本发明的目的、技术方案以及优点更加清楚,以下结合附图及实施例,对本发明进行进一步详细说明。此处的实施例仅为解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互结合。

以下实施例中,采用的两端不同包层直径的单芯光纤采用以下腐蚀方法制得,图1所示为化学腐蚀方法将标准125μm单芯光纤腐蚀到目的包层直径,具体方法为:

首先,根据每个实施例制备的多芯光纤的纤芯个数、纤芯直径和纤芯模场直径,选择对应个数的相同纤芯直径和纤芯模场直径的单芯光纤;

将单芯光纤的一端腐蚀到目标直径。为了腐蚀溶液均匀,将容器放入磁力搅拌器中,HF上层覆盖一层有机油脂,防止HF挥发。图2为实施例1中十九芯同质单芯光纤集束腐蚀前后的对比图,纤芯大小不变,包层直径减小到目标大小,使腐蚀后的单芯光纤包层直径等于多芯光纤芯间距大小,将十九芯同质单芯光纤集束成图2形状,腐蚀前中心线外径间距α=5*125μm,腐蚀后中心线外径间距β=5*40μm。

准备低熔点实心玻璃预制棒进行打孔,低熔点材料可为高硼硅石英玻璃,硫系玻璃,碲酸盐玻璃中的一种,实施例1中选用高硼硅石英玻璃材料。对于打孔方式有两种,一种针对当纤芯数量以及排列形状满足特定形状可自然紧密排列,如N=3、4、7、19等时,纤芯排布可分别为三角形、正方形、六边形、双层六边形排列,可使用相邻打孔法,制作的空分复用外套管孔之间的距离为0,如图3所示,相邻打孔法可简化后续光纤的插入和拉锥过程。打孔预制管外径为D,中心线孔外径间距为B,拉丝后外套管内径b=十九芯同质单芯光纤集束后直径α+(5-10)μm。第二种方法为分立打孔法,更适用纤芯数量较多且纤芯排列复杂、或异质排列的多芯光纤,将拉丝后预制管选取合适的尺寸截成10cm的小段。

将拉丝后预制管进行预拉锥,拉锥使用FSM-100P+熔接机的拉锥功能,拉锥后在锥腰处进行切割,使切割端面处外套管前端内径等于十九芯同质单芯光纤集束腐蚀后直径β+(5-10)μm,后端内径保持b不变,如图4所示,μ=b-α视为外套管的容错,为了保证腐蚀后光纤可顺利插入外套管且保持六边形排列,容错μ一般为5-10μm。相较分立打孔法需要控制拉锥后孔间距,这样制作外套管的方法更加简便。利用调节架将单芯光纤插入锥形外套管中,再将锥形外套管进行二次拉锥,使锥形外套管将内部光纤紧密束缚住,由于锥形外套管熔点较低,控制拉锥时的温度,内部石英光纤不会受到影响。

而对于纤芯数量较多,且为异质或复杂排列时,利用打孔法时,孔之间的距离不可为0,采用分立打孔法,对低熔点实心玻璃预制棒打孔方案如图5所示,图5为实施例2中的制备十九芯光纤的空分复用/解复用器时分立打孔示意图,打孔玻璃预制管外径为D,中心线孔外径间距离为B。拉丝后预制管直径为d,中心线孔外径间距离为b,孔间距为a,拉丝后使孔直径等于未腐蚀的单芯光纤直径+(5-10)μm,实施例1中为125μm。腐蚀的单芯光纤直径略小于多芯光纤芯间距,腐蚀后单芯光纤直径+(1-2μm)=多芯光纤芯间距。将毛细外套管管进行预拉锥,使外套管前端孔直径等于腐蚀后的单芯纤芯直径+(5-10)μm,后端直径保持不变。将多根单芯光纤用调节架插入锥形外套管中,插入后进行二次拉锥,由于锥形外套管为低熔点材料,通过控制拉锥温度,使锥形外套管变细将光纤束束缚住而不改变单芯光纤结构,在锥腰处截取孔间距等于多芯光纤直径的位置,端面进行切割研磨,再与多芯光纤对接。

图6所示为本发明实施例3中提供的一种异质三十二端面示意图,光纤芯间距为40μm,深灰色与浅灰色纤芯的折射率有微小差异,分别为n1、n2,通过异质结构,来降低芯间串扰。图7所示是本实施例3提供的一种用于三十二芯异质方形排布的光纤的空分复用/解复用器的打孔玻璃预制管示意图。打孔玻璃预制管外径为D,拉丝后外径为d,拉丝后的孔间距为a。

实施例1

一种用于十九芯光纤的空分复用/解复用器的制备方法,包括以下步骤:

在本发明实施例中,选取一种纤芯为六边形排列的十九芯同质光纤,芯间距为40μm,包层直径240μm,去除其10~15cm的涂覆层并清洁。

取19根纤芯直径与多芯光纤匹配的单芯光纤,且单芯光纤模场直径与多芯光纤相同,去除一端的有机涂覆层,取无尘纸巾蘸酒精擦拭表面碎屑及灰尘。

将单芯光纤的包层一端直径溶蚀至40μm。对单芯光纤包层的腐蚀选用HF,将19根单芯光纤去除涂覆层的一端放入40wt.%浓度的HF酸进行快速溶蚀,溶蚀高度为5cm,HF表面覆盖一层油脂,防止HF挥发。将溶蚀容器放入磁力搅拌器中,利用均匀微小震荡使溶液更加均匀,提高溶蚀后光纤表面的光洁度和均匀性。溶蚀35min后,将单芯光纤取出,用去离子水清洗,此时单芯光纤包层直径为50μm。再将清洗后的单芯光纤放入浓度为20%的HF溶液缓慢溶蚀,溶蚀30min后,石英包层直径为45μm,为了精准溶蚀到目标40μm,在接近目标值时需要每溶蚀5min将光纤取出观测直径,直至达到目标值40μm。

选取低熔点实心玻璃预制棒,材料可为高硼硅石英玻璃,碲酸盐玻璃,硫系玻璃。本实施例选取直径24mm长度15cm的高硼硅石英玻璃,按照图3所示排布打孔,各个孔相切,每个孔尺寸为4mm。

将打孔玻璃预制管进行拉丝,拉丝温度为950℃,控制拉丝塔送棒速度以及拉丝速度,控制外径变化范围在625-635μm内,将毛细外套管截取为10cm的小段。

将截取好的毛细外套管进行预拉锥,使用FSM-100P+熔接机的拉锥功能,采用电弧放电法,熔接机可以更加精确控制拉锥长度和锥腰处的直径,拉锥后前端孔内径约为200-210μm,后端外径保持不变,得到锥形外套管。

将溶蚀后一端包层直径为40μm(小端)、一端包层直径为125μm(大端)的单芯光纤从大的孔外径向小的孔内径方向用调节架插入,插入后将锥形外套管进行二次拉锥,使用氢氧焰拉锥机,控制氢气输出含量使拉锥温度为700℃,远小于内部石英光纤的软化温度,拉锥过程使锥形外套管将光纤束紧密贴合,并且不会破坏内部光纤结构。

将前端外套管切断并研磨,后端用低粘度粘合剂固定,得到用于多芯光纤的空分复用/解复用器,将用于多芯光纤的空分复用/解复用器的前端与多芯光纤进行对接,得到多芯光纤传输系统。

实施例2

一种用于十九芯光纤的空分复用/解复用器的制备方法,同实施例1,不同之处在于:

打孔玻璃预制管采用分立打孔法制得,分立打孔法制作打孔玻璃预制管及其拉丝后的端面示意图见图5。

在本发明实施例中,选取一种纤芯为六边形排列的十九芯同质光纤,芯间距为40μm,包层直径240μm,去除其10~15cm的涂覆层并清洁。

取19根纤芯直径与多芯光纤匹配的单芯光纤,且单芯光纤模场直径与多芯光纤相同,去除一端的有机涂覆层,取无尘纸巾蘸酒精擦拭表面碎屑及灰尘。

将单芯光纤的包层一端直径溶蚀至38-39μm。对单芯光纤包层的腐蚀选用HF,将19根单芯光纤去除涂覆层的一端放入40wt.%浓度的HF酸进行快速溶蚀,溶蚀高度为5cm,HF表面覆盖一层油脂,防止HF挥发。将溶蚀容器放入磁力搅拌器中,利用均匀微小震荡使溶液更加均匀,提高溶蚀后光纤表面的光洁度和均匀性。溶蚀35min后,将单芯光纤取出,用去离子水清洗,此时单芯光纤包层直径为50μm。再将清洗后的单芯光纤放入浓度为20%的HF溶液缓慢溶蚀,溶蚀30min后,石英包层直径为45μm,为了精准溶蚀到目标38-39μm,在接近目标值时需要每溶蚀5min将光纤取出观测直径,直至达到目标值38-39μm。

选取直径24mm的低熔点实心高硼硅玻璃预制棒进行打孔,打孔方式如图5所示,孔大小为4mm,孔间壁厚0.2mm。

将打孔玻璃预制管分两次进行拉丝,第一次控制拉丝温度为950℃,控制拉丝塔送棒速度以及拉丝速度,第一次拉丝后预制棒外径为3mm。将一次拉丝后的打孔玻璃预制管再进行拉丝塔二次拉丝,为保持一次拉丝后的打孔玻璃预制管的空气孔形状以及减小壁厚,在二次拉丝时,在预制棒顶端通入氩气,使拉丝后的打孔玻璃预制管直径在770-790μm范围内,用显微镜观察拉丝后的孔大小,选取孔大小为125-135μm范围内的毛细外套管,等比例拉丝后,孔壁厚约为2μm,将毛细外套管截取为10cm的小段。

将截取好的毛细外套管进行预拉锥,使用FSM-100P+熔接机的拉锥功能,采用电弧放电法,熔接机可以更加精确控制拉锥长度和锥腰处的直径,拉锥后在锥腰处进行切割,切割后前端孔径为40-50μm,后端外径保持不变,得到锥形外套管。

将溶蚀后一端包层直径为38-39μm(小端)、一端包层直径为125μm(大端)的单芯光纤从大的孔外径向小的孔内径方向用调节架插入,插入后将锥形外套管进行二次拉锥,拉锥温度为700℃,远小于内部石英光纤的软化温度,拉锥过程使锥形外套管将光纤束紧密贴合,并且不会破坏内部光纤结构,在小端处进行切割,切割处端面纤芯间距为40μm。

将前端外套管研磨,后端用低粘度粘合剂固定,得到用于多芯光纤的空分复用/解复用器,将用于多芯光纤的空分复用/解复用器的前端与多芯光纤进行对接,得到多芯光纤传输系统。

实施例3

一种用于三十二芯异质光纤的空分复用/解复用器的制备方法,采用分立打孔法制作打孔玻璃预制管,具体包括以下步骤:

分立打孔法更适用与纤芯数量较多,且纤芯排列为非对称、不规则等复杂形式的多芯光纤,实施例3为矩形排布的三十二芯异质光纤的空分复用/解复用器的制备方法。三十二芯异质光纤端面如图6所示,奇数与偶数序号对应的纤芯折射率有微小差异,奇数序号和偶数序号的纤芯折射率分别为n1、n2,以此来降低芯间串扰,多芯光纤的纤芯间距为40μm。

取32根纤芯折射与多芯光纤匹配的单芯光纤,其中分为16根折射率为n1的单芯光纤以及16根折射率为n2的单芯光纤,且单芯光纤的模场直径与多芯光纤的模场直径相同,去除一端的有机涂覆层,取无尘纸巾蘸酒精擦拭表面碎屑及灰尘,并且对不同折射率的光纤进行标记。

目标使二次拉锥后的低熔点外套管孔间距加孔之间壁厚距离等于多芯光纤芯间距。将单芯光纤的一端包层直径溶蚀至38-39μm。对单芯光纤的石英包层的腐蚀选用HF,将32根单芯光纤去除涂覆层的一端放入40wt.%浓度的HF酸进行快速溶蚀,溶蚀高度为5cm,HF表面覆盖一层油脂,防止HF挥发。将溶蚀容器放入磁力搅拌器中,利用均匀微小震荡使溶液更加均匀,提高溶蚀后光纤表面的光洁度和均匀性。溶蚀35min后,将单芯光纤取出,用去离子水清洗,此时单芯光纤包层直径为50μm。再将清洗后的单芯光纤放入浓度为20wt.%的HF溶液缓慢溶蚀,溶蚀30min后,石英包层直径为45μm,为了精准溶蚀到目标值,在接近目标值时需要每溶蚀5min将单芯光纤取出观测直径,直至达到目标值为38-39μm。

选取直径26mm的低熔点实心高硼硅石英玻璃预制棒进行打孔,打孔方式如图7所示,孔大小为4mm,孔间壁厚0.2mm,得到打孔玻璃预制管。

将打孔玻璃预制管分两次拉丝,第一次拉丝时控制拉丝温度为950℃,调整拉丝塔送棒速度以及拉丝速度,拉丝后预制棒外径为3mm。将一次拉丝后的打孔玻璃预制管再进行拉丝塔二次拉丝,为保持一次拉丝后的打孔玻璃预制管的空气孔形状以及减小壁厚,在二次拉丝时,在预制棒顶端通入氩气,使拉丝后的打孔玻璃预制管直径在810-880μm范围内,用显微镜观察拉丝后的孔大小,选取孔大小为125-135μm范围内的毛细外套管,等比例拉丝后,孔壁厚约为2μm,将毛细外套管截取为10cm的小段。

将截取好的外套管进行预拉锥,使用FSM-100P+熔接机的拉锥功能,拉锥后前端外套管孔大小为40-45μm,后端直径保持不变。将溶蚀后的单芯光纤用调节架插入锥形外套管中,在插入过程中注意不同折射率的光纤按多芯光纤排布进行排列。插入后将低熔点锥形外套管进行二次拉锥,拉锥温度为700℃,远小于内部石英光纤的软化温度,使锥形外套管和单芯光纤集束紧密贴合,并且不会破坏内部单芯光纤结构。截取锥腰处孔间距为40μm的位置,后端用低粘度粘合剂固定,前端用研磨机打磨光滑,得到用于三十二芯光纤的空分复用/解复用器,将其前端和与三十二芯光纤对接,则得到三十二芯光纤传输系统。

- 一种用于多芯光纤的空分复用/解复用器及其制备方法

- 一种适用于多芯光纤的空间复用/解复用器及其制备方法