一种末端组件、安装该末端组件的方法及变压器套管

文献发布时间:2023-06-19 11:17:41

技术领域

本申请涉及输变电绝缘设备领域,具体是一种末端组件、安装该末端组件的方法及变压器套管。

背景技术

电力变压器是电力系统中最为重要且价格昂贵的关键电力设备之一,而变压器套管是变压器的关键零部件之一,变压器套管的电气性能直接影响变压器的运行可靠性与安全性。

现有复合套管的中心导电杆与底部安装端盖间一般采用螺纹连接,缺少收紧力,使用中容易松动,导致中心导电杆旋转。目前一般采用加装防转销钉来解决转动问题,但因中心导电杆和胶装端盖之间有轴向密封,销钉孔容易划伤密封圈,造成密封失效,且容易导致电容芯子上的试验抽头错位。

发明内容

针对现有技术的不足,本发明的目的是提供一种末端组件、安装该末端组件的方法及变压器套管,该末端组件包括依次设置在中心导电杆末端的第一并紧螺母、安装端盖、第二并紧螺母,中心导电杆与三者之间通过螺纹锁紧,油中绝缘管和安装端盖间通过胶装端盖固定连接,可以防止中心导电杆与安装端盖间的转动,且通过旋转安装端盖可以使电容芯子上的试验抽头与安装孔位置对应,不会发生错位,另外,该末端组件无需在中心导电杆上设置销钉,避免了密封圈的损伤。

为实现上述目的,本发明所采用的技术手段如下:一种末端组件,用于变压器套管,变压器套管包括油中绝缘管及穿设于油中绝缘管中的电容芯子,电容芯子包括中心导电杆,末端组件包括胶装端盖、安装端盖、第一并紧螺母和第二并紧螺母;胶装端盖的一端设置固定槽用于固定油中绝缘管,胶装端盖上还设置第一通孔用于容纳安装端盖,且胶装端盖远离油中绝缘管的一端与安装端盖靠近油中绝缘管的一端形状匹配且密封连接;安装端盖上设置与第一通孔同轴的第二通孔供中心导电杆穿过,第一并紧螺母、安装端盖、第二并紧螺母依次固定套设在中心导电杆的端部,且第一并紧螺母和第二并紧螺母夹持并紧安装端盖。中心导电杆与第一并紧螺母、安装端盖、第二并紧螺母三者之间通过螺纹锁紧后可以防止中心导电杆与安装端盖间的转动,且通过旋转安装端盖可以使电容芯子上的试验抽头与安装孔位置对应,不会发生错位,另外,第一并紧螺母和第二并紧螺母与安装端盖之间的密封圈,由于没有设置销钉,不会导致密封圈的损伤。

优选地,安装端盖包括连接部和安装部,连接部与安装部为同轴设置的空心柱体,使安装端盖整体呈T字型设置,且连接部用于套接中心导电杆,安装部用于与胶装端盖固定连接。设置安装部可以使安装端盖更好地与胶装端盖相连,保持末端组件整体结构的稳定性。

优选地,胶装端盖远离油中绝缘管的一端设置安装槽,安装槽与安装部匹配并通过紧固件固定连接。安装槽与安装部形状匹配,便于装配与拆卸,且通过紧固件固定连接,可以使其在运行过程中不易脱落,避免造成设备损坏。

优选地,安装端盖远离油中绝缘管的一端设置凹槽,第二并紧螺母放置在凹槽中。安装端盖上设置凹槽供第二并紧螺母放置,使得第二并紧螺母容纳在安装端盖的内部,避免了第二并紧螺母凸出整个末端组件之外,提高了末端组件的整体机械强度,且螺纹匹配连接更能发挥其并紧的作用。

优选地,第一并紧螺母的外周设置至少一个第一并紧凹槽用于安装并紧。第一并紧凹槽的设置方便了第一并紧螺母的装配及反旋。

优选地,第二并紧螺母远离油中绝缘管的端面设置至少一个第二并紧凹槽用于安装并紧。第二并紧凹槽的设置方便了第二并紧螺母的装配。

优选地,油中绝缘管端面与胶装端盖连接处设置第一密封圈。第一密封圈可以防止绝缘油从油中绝缘管的底部渗漏。

优选地,第一并紧螺母与安装端盖之间设置第二密封圈,第二并紧螺母与安装端盖之间设置第三密封圈。第二密封圈的设置可以防止绝缘油沿中心导电杆渗漏,第三密封圈起双重密封的作用,增强了末端组件的整体密封效果。

本发明还提供一种安装上述末端组件的方法,包含如下步骤:步骤a:将油中绝缘管与胶装端盖胶装固定;步骤b:将中心导电杆伸出油中绝缘管的一端,并将第一并紧螺母旋转到中心导电杆的端部;步骤c:将安装端盖安装到中心导电杆的端部使其靠近第一并紧螺母;步骤d:反向旋转第一并紧螺母,使第一并紧螺母与安装端盖间并紧;步骤e:将连接有第一并紧螺母和安装端盖的中心导电杆与胶装端盖通过紧固件安装固定;步骤f:将第二并紧螺母旋转到中心导电杆的端部使其与安装端盖并紧。

根据本发明的另一个方面,提供一种变压器套管,采用上述任一末端组件。

本申请的有益效果是:中心导电杆与第一并紧螺母、安装端盖、第二并紧螺母三者之间通过螺纹锁紧,油中绝缘管和安装端盖间通过胶装端盖固定连接,可以防止中心导电杆与安装端盖间的转动,且通过旋转安装端盖可以使电容芯子上的试验抽头与安装孔位置对应,不会发生错位,另外,该末端组件无需在中心导电杆上设置销钉,避免了密封圈的损伤。

附图说明

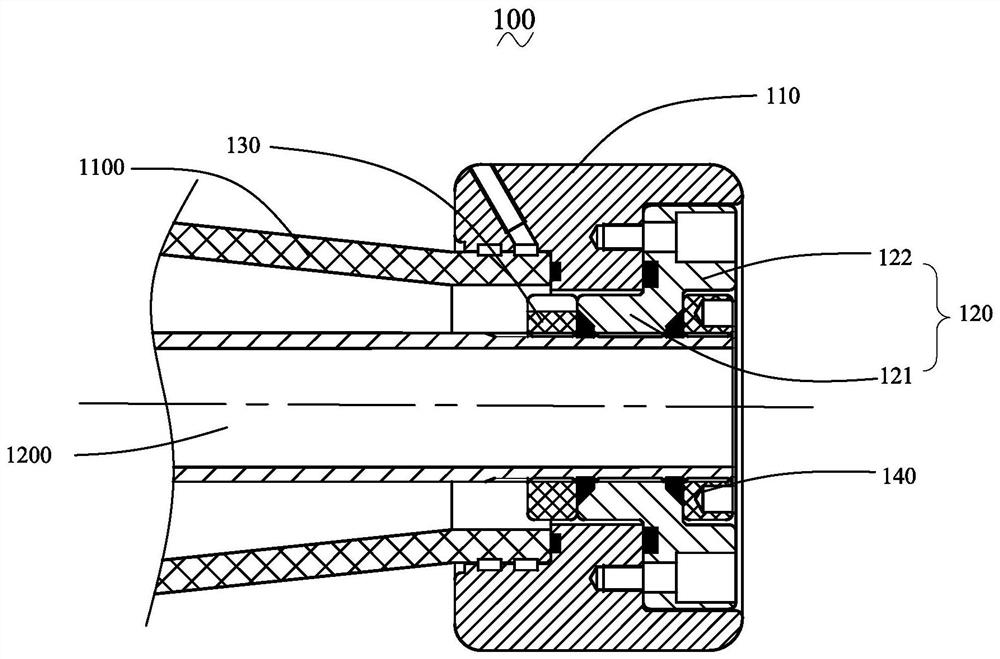

图1是本发明实施例一的末端组件100的结构示意图;

图2是本发明实施例一的末端组件100的装配示意图;

图3是本发明实施例一的第一并紧螺母130的平面示意图;

图4是本发明实施例一的第二并紧螺母140的平面示意图;

图5是本发明实施例三的变压器套管1000的结构示意图。

具体实施方式

根据要求,这里将披露本发明的具体实施方式。然而,应当理解的是,这里所披露的实施方式仅仅是本发明的典型例子而已,其可体现为各种形式。因此,这里披露的具体细节不被认为是限制性的,而仅仅是作为权利要求的基础以及作为用于教导本领域技术人员以实际中任何恰当的方式不同地应用本发明的代表性的基础,包括采用这里所披露的各种特征并结合这里可能没有明确披露的特征。

实施例一:

如图1和图2所示,本实施例提供一种末端组件100,用于变压器套管,变压器套管包括油中绝缘管1100及穿设于油中绝缘管1100中的电容芯子,电容芯子包括中心导电杆1200,末端组件100包括胶装端盖110、安装端盖120、第一并紧螺母130和第二并紧螺母140。胶装端盖110的一端设置固定槽112用于固定油中绝缘管1100,胶装端盖110上还设置第一通孔111用于容纳安装端盖120,且胶装端盖110远离油中绝缘管1100的一端与安装端盖120靠近油中绝缘管1100的一端形状匹配且密封连接;安装端盖120上设置与第一通孔111同轴的第二通孔供中心导电杆1200穿过,第一并紧螺母130、安装端盖120、第二并紧螺母140依次固定套设在中心导电杆1200的端部,且第一并紧螺母130和第二并紧螺母140夹持并紧安装端盖120。中心导电杆1200与第一并紧螺母130、安装端盖120、第二并紧螺母140三者之间通过螺纹锁紧后可以防止中心导电杆1200与安装端盖120间的转动,且通过旋转安装端盖120可以使电容芯子上的试验抽头与安装孔位置对应,不会发生错位,另外,第一并紧螺母130和第二并紧螺母140与安装端盖120之间的密封圈,由于没有设置销钉,不会导致密封圈的损伤。

具体地,胶装端盖110与油中绝缘管1100的一端固定连接,安装端盖120套接在中心导电杆1200的一端并固定在胶装端盖110远离油中绝缘管1100的一端,且安装端盖120的两端分别设置第一并紧螺母130和第二并紧螺母140以夹持安装端盖120,即第一并紧螺母130、安装端盖120和第二并紧螺母140依次套接在中心导电杆1200的外周,从而将中心导电杆1200与安装端盖120固定连接。

在本实施例中,安装端盖120包括连接部121和安装部122,连接部121和安装部122为同轴设置的空心柱体,使安装端盖120整体呈T字型设置,且连接部121用于套接中心导电杆1200,安装部122用于与胶装端盖110固定连接。具体地,在本实施例中,连接部121为空心圆柱,中心导电杆1200位于末端组件100的端部外周设置外螺纹,连接部121的内径与中心导电杆120的外径匹配且连接部121的内壁设置内螺纹,如此,连接部121与中心导电杆1200通过螺纹装配连接。同时,连接部121的外周面沿安装端盖120的径向向外延伸,形成安装部122,在安装端盖120的轴向上,安装部122的宽度小于连接部121的宽度,使连接部121与安装部122之间形成台阶,且安装部122位于连接部121远离油中绝缘管1100的一端,从而使安装端盖120整体呈T字型。设置安装部122可以使安装端盖120更好地与胶装端盖110相连,保持末端组件100整体结构的稳定性。

进一步地,安装端盖120远离油中绝缘管1100的一端设置凹槽124,第二并紧螺母140套接中心导电杆1200后放置在凹槽124中,使得第二并紧螺母140容纳于安装端盖120内部,从而使得第一并紧螺母130、安装端盖120和第二并紧螺母140在变压器套管的轴向上形成一个整体,避免了第二并紧螺母140凸出整个末端组件100之外,提高了末端组件100的整体机械强度。

在本实施例中,连接部121和安装部122为同轴设置的空心圆柱体。在其他实施例中,连接部和安装部也可以为同轴设置的其他空心柱体,比如棱柱、梯柱、四方柱、三角柱等,只要保证其空心同轴能供中心导电杆穿过,且胶装端盖可与安装端盖相匹配即可。

在本实施例中,安装端盖120的连接部121与安装部122一体成型,减少了连接缝隙,降低了泄漏风险。

在其他实施例中,连接部和安装部可以是分体结构,但要保证两者之间的连接强度及密封,比如通过焊接固定,以及加装密封圈等方式,保证整个末端组件的密封性。

在本实施例中,胶装端盖110靠近油中绝缘管1200的一端设置固定槽112,固定槽112为沉孔,固定槽112套接在油中绝缘管1100的一端外周,且通过胶装固定。同时,胶装端盖110沿轴向设置第一通孔111,第一通孔111与固定槽112同轴设置,第一通孔111的直径小于固定槽112且略大于连接部121的外径,如此,第一通孔111与固定槽112的连接处形成第一台阶面,第一台阶面与油中绝缘管1100的端面抵接,且连接部121可容纳于第一通孔111内。

进一步地,胶装端盖110远离油中绝缘管1100的一端设置安装槽113,安装槽113与固定槽112同轴设置,且安装槽113的直径大于第一通孔111的直径且略大于安装部122的直径,如此,安装槽113与第一通孔111的连接处形成第二台阶面,第二台阶面上沿周向均布若干螺钉孔114,且安装部122可容纳于安装槽113内。

在本实施例中,安装槽113与安装部122形状匹配,便于装配与拆卸,且安装端盖120与胶装端盖110通过紧固件固定连接,可以使其在运行过程中不易脱落,避免造成设备损坏。

在其他实施例中,胶装端盖与安装端盖之间也可以采用胶装连接或卡扣连接,只要能保证两者之间固定连接即可。

在本实施例中,第一并紧螺母130、安装端盖120和第二并紧螺母140依次套接在中心导电杆1200的外周后,整体与胶装端盖110抵接,即第一并紧螺母130、安装端盖120的连接部121置于第一通孔111内,安装部122置于安装槽113内,且安装部122靠近油中绝缘管1100的端面与第二台阶面抵接,安装部122上设有与螺钉孔114匹配的安装孔123,螺钉孔114与安装孔123对应匹配后通过紧固件进行紧固安装,保证安装端盖120与胶装端盖110固定,从而保证中心导电杆1200的固定。

在本实施例中,胶装端盖110与油中绝缘管1100的端面接触的位置上设置第一密封槽,第一密封圈150放置在第一密封槽中。第一密封圈150的设置可以防止绝缘油沿油中绝缘管1100与胶装端盖110的接触面泄漏。

在本实施例中,安装端盖120在与中心导电杆1200、第一并紧螺母130接触的位置处设置第二密封槽,第二密封圈160放置在第二密封槽中;安装端盖120在与中心导电杆1200、第二并紧螺母140接触的位置处设置第三密封槽,第三密封圈170放置在第三密封槽中。第二密封圈160的设置可以防止绝缘油沿中心导电杆1200渗漏,第三密封圈170起双重密封的作用,增强密封效果。

在本实施例中,安装部122靠近连接部121一侧且与胶装端盖110接触处设置第四密封槽放置第四密封圈180,防止绝缘油从胶装端盖110与安装端盖120的连接处泄漏。在安装部122的径向上,安装孔123设置在第四密封槽的外周,确保第四密封圈180能实现其密封功能,防止绝缘油从安装孔123处泄漏,且安装孔123需远离第四密封圈180一定距离,防止安装紧固件时破坏第四密封圈180,造成密封失效。

在本实施例中,第二密封圈160和第三密封圈170采用横截面为梯形的密封圈,第一密封圈150和第四密封圈180采用横截面为矩形的密封圈。

在其他实施例中,密封圈的形状不做限制,可以采用例如矩形密封圈、O型密封圈、异形密封圈等各种形状的密封圈,只要能够使得安装端盖与中心导电杆之间密封即可。

如图3所示,在本实施例中,第一并紧螺母130的外周设置三个第一并紧凹槽131用于安装并紧,三个第一并紧凹槽131沿周向均布。第一并紧凹槽131沿第一并紧螺母130的轴向贯通,呈方形柱状。第一并紧凹槽131的设置给旋转螺母的工具提供了空间,方便了第一并紧螺母130的装配及反旋。

在其他实施例中,第一并紧凹槽的数量不做限制,形状也不做限制,呈圆柱状、棱柱状均可。另外,第一并紧凹槽也可不贯通。

如图4所示,在本实施例中,第二并紧螺母140远离油中绝缘管1100的端面设置四个第二并紧凹槽141用于安装并紧,四个第二并紧凹槽141沿周向均布。第二并紧凹槽141呈圆柱状,且不贯通,避免了绝缘油的泄露风险,第二并紧凹槽141的设置给旋转螺母的工具提供了空间,方便了第二并紧螺母140的装配。

在其他实施例中,第二并紧凹槽的数量不做限制,形状也不做限制,呈方形柱状、棱柱状均可。

本实施例的末端组件100包括依次设置在中心导电杆1200末端的第一并紧螺母130、安装端盖120、第二并紧螺母140,中心导电杆1200与三者之间通过螺纹锁紧后可以防止中心导电杆1200与安装端盖120间的转动,且通过旋转安装端盖120可以使电容芯子上的试验抽头与安装孔位置对应,不会发生错位,另外,由于没有设置销钉,不会导致第二密封圈160和第三密封圈170的损伤。。

实施例二:

本实施例提供一种安装末端组件100的方法,参考图1和图2,包括如下步骤:

步骤a:将油中绝缘管1100与胶装端盖110胶装固定;

具体步骤包括:在胶装端盖110与油中绝缘管1100端部的接触处设置第一密封槽,放置第一密封圈150,保证胶装端盖110与油中绝缘管1100的密封连接;

将胶装端盖110有固定槽112的一端与油中绝缘管1100的尾部相连接,通过注胶孔注入胶黏剂,使胶黏剂充满固定槽112,固化胶黏剂,使得胶装端盖110固定到油中绝缘管1100的尾部。

在胶装端盖110与油中绝缘管1100接触的外表面注入封胶剂并进行固化,防止水汽入侵,增强密封效果,提高使用寿命。

进一步地,胶黏剂为法兰胶,封胶剂为室温硫化硅橡胶。

在其他实施例中,胶黏剂和封胶剂也可以为其他胶种,能实现胶装端盖与油中绝缘管的固定连接即可。

步骤b:将中心导电杆1200伸出油中绝缘管1100的一端,通过第一并紧凹槽131将第一并紧螺母130旋转到中心导电杆1200的端部;

具体地,用安装工具例如螺丝刀的一端抵住第一并紧凹槽131的凹槽处,借助杠杆原理将第一并紧螺母130旋转到中心导电杆1200的端部。

步骤c:将安装端盖120安装到中心导电杆1200的端部使其靠近第一并紧螺母130;

具体步骤包括:先将第二密封圈160放入第二密封槽中,第三密封圈170放入第三密封槽中,再通过连接部121内部的螺纹将安装端盖120旋转至中心导电杆1200上靠近第一并紧螺母130的位置上。螺纹的设置使得安装更为方便,并且可以方便后续的旋转以便调整试验抽头的位置,防止试验抽头与安装孔间错位。第二密封圈160的设置可以防止绝缘油沿中心导电杆1200渗漏,第三密封圈170起双重密封的作用,增强密封效果。

步骤d:通过第一并紧凹槽131反向旋转第一并紧螺母130,使第一并紧螺母130与安装端盖120间并紧;

再次利用安装工具例如螺丝刀的一端抵住第一并紧凹槽131的凹槽处,借助杠杆原理将第一并紧螺母130反向旋转,使得第一并紧螺母130与安装端盖120并紧。

步骤e:将连接有第一并紧螺母130和安装端盖120的中心导电杆1200与胶装端盖110通过紧固件安装固定;

具体步骤包括:先在靠近连接部121一侧且与胶装端盖110接触处的安装部122上的第四密封槽中放置第四密封圈180,保证安装端盖120与胶装端盖110的密封连接,防止绝缘油从胶装端盖110与安装端盖120的连接处泄漏;再将连接有第一并紧螺母130和安装端盖120的中心导电杆1200往油中绝缘管1100一端推入,使得安装部122与安装槽113紧密相连;最后将紧固件从安装部122上的安装孔123穿过,插入胶装端盖110上的螺钉孔114,实现安装端盖120与胶装端盖110的固定连接。

步骤f:通过第二并紧凹槽141将第二并紧螺母140从凹槽124旋转到中心导电杆1200的端部使其与安装端盖120并紧。

第二并紧螺母140的旋转方式与第一并紧螺母130的相同,在此不再赘述。

本实施例提供的安装末端组件100的方法,流程简单,易于操作,且可通过旋转安装端盖120可以使电容芯子上的试验抽头与安装孔位置对应,避免发生错位。

实施例三:

如图5所示,本实施例提供一种变压器套管1000,变压器套管1000包括上述末端组件100,该变压器套管1000的中心导电杆1200与安装端盖120之间通过第一并紧螺母130和第二并紧螺母140并紧,在受力或者震动的状态下不会偏移或转动,结构稳定,性能优良。

在其他实施例中,变压器套管包括上述任意一种有局部变化的末端组件,在此不再赘述。

本申请的技术内容及技术特点已揭示如上,然而可以理解,在本发明的创作思想下,本领域的技术人员可以对上述结构和材料作各种变化和改进,包括这里单独披露或要求保护的技术特征的组合,明显地包括这些特征的其它组合。这些变形和/或组合均落入本发明所涉及的技术领域内,并落入本发明权利要求的保护范围。

- 一种末端组件、安装该末端组件的方法及变压器套管

- 一种末端执行器和末端轴组件、机器人及控制方法