柱镜光学复合膜及其制备方法、裸眼3D显示器

文献发布时间:2023-06-19 11:19:16

技术领域

本申请涉及裸眼式3D显示技术领域,例如涉及柱镜光学复合膜及其制备方法、裸眼3D显示器。

背景技术

目前,裸眼3D显示技术因无需借助外在辅助器件(如眼镜)就可以使观察者获得3D视觉效果而成为影像技术中的研究热点。

通常,人们在传统显示器上覆盖光栅来实现裸眼3D显示效果,在实施过程中至少存在如下问题:因工艺不良率造成的显示器损耗、贴合精度不够、柱镜光栅表面易受损和堆积污垢、不易借助工具安装贴合、影响光学效果或光输出等。

本背景技术仅为了便于了解本领域的相关技术,并不视作对现有技术的承认。

发明内容

为了对披露的实施例的一些方面有基本的理解,下面给出了简单的概括。该概括不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围,而是作为后面的详细说明的序言。

本公开实施例提供了一种柱镜光学复合膜及其制备方法、裸眼3D显示器,以解决相关技术在贴合、清洁、光学效果等方面存在的问题。

根据本公开的实施例提供了一种柱镜光学复合膜,包括:第一偏光片;和与第一偏光片接合的柱镜光栅,包括第一柱镜阵列和第二柱镜阵列;其中,第一柱镜阵列和第二柱镜阵列的彼此相背的表面为平面,且第一柱镜阵列和第二柱镜阵列的彼此相对的表面凹凸互补,第一偏光片贴附于柱镜光栅。

本发明人以裸眼3D显示为基础出发重构了显示器及其部件,将本属于常规2D显示器的部件与光栅材料相结合,简化了整体工艺制造,大幅降低工序成本。原有的裸眼3D显示器中,偏光片和光栅各自在不同的工序中实现与显示部件的对位贴合,且光栅通常制成软体的,增加了对位贴合的难度。本申请将偏光片与柱镜光栅结合,且独立于显示面板组合加工,偏光片无需与柱镜光栅对位,可一次性将偏光片连同柱镜光栅贴合在显示面板上,节省了工序。此外,偏光片与柱镜光栅的结合会增加柱镜光栅的硬度,有利于对准贴合。利用本申请的柱镜光学复合膜,无需借助对位标记、基板等额外的辅助对位工具,降低了工艺难度。柱镜光栅中两个柱镜阵列朝外的表面为平面,易于清理和借助例如为吸盘的辅助安装工具进行安装贴合。

在一些实施例中,第一柱镜阵列和第二柱镜阵列中的一个柱镜阵列为平凸柱镜阵列,另一个柱镜阵列为平凹柱镜阵列;其中,平凸柱镜阵列的一个表面为平面,相对的另一个表面形成有并排布置的多个凸弧面;或平凹柱镜阵列的一个表面为平面,相对的另一个表面形成有与平凸柱镜阵列的多个凸弧面互补的多个凹弧面;平凸柱镜阵列的折射率高于平凹柱镜阵列的折射率。

在一些实施例中,平凸柱镜阵列的折射率与平凹柱镜阵列的折射率的差值n

在一些实施例中,平凸柱镜阵列的折射率n

在一些实施例中,柱镜光栅包括间隔开的一对衬层;其中,一对衬层中的第一衬层的背向第二衬层的表面与第一偏光片接合,第一柱镜阵列和第二柱镜阵列被夹在一对衬层之间,且第一柱镜阵列和第二柱镜阵列的平面各自与一对衬层中的一个衬层接合。

在一些实施例中,第一偏光片包括:间隔开的一对支撑膜;和被夹在一对支撑膜之间并具有吸收轴的偏振膜;其中,柱镜光栅与一对支撑膜中的一个支撑膜相接合。

在一些实施例中,柱镜光学复合膜还包括:贴附于柱镜光栅的背向第一偏光片的表面的保护膜。

在一些实施例中,柱镜光学复合膜还包括:贴附于第一偏光片的背向柱镜光栅的表面的离型膜。

根据本公开的实施例提供了一种裸眼3D显示器,包括:显示面板层;和如上所述的柱镜光学复合膜;其中,显示面板层与柱镜光学复合膜的第一偏光片接合。

在一些实施例中,显示面板层包括:间隔开的一对玻璃衬底;贴附于一对玻璃衬底中的第一玻璃衬底的面向第二玻璃衬底的表面的彩色滤光片;贴附于第二玻璃衬底的面向第一玻璃衬底的表面的薄膜晶体管;贴附于第二玻璃衬底的背向第一玻璃衬底的表面的第二偏光片;和设置在一对玻璃衬底之间的液晶层;其中,柱镜光学复合膜的第一偏光片贴附于第一玻璃衬底的背向第二玻璃衬底的表面。

根据本公开的实施例提供了一种柱镜光学复合膜的制备方法,包括:形成柱镜光栅;包括形成第一柱镜阵列、形成第二柱镜阵列、使第一柱镜阵列和第二柱镜阵列的彼此相对的表面凹凸互补,且使第一柱镜阵列和第二柱镜阵列的彼此相背的表面形成为平面;将偏光片贴附于柱镜光栅,以得到柱镜光学复合膜。

在一些实施例中,形成第一柱镜阵列、形成第二柱镜阵列包括:将第一柱镜阵列和第二柱镜阵列中的一个形成为一个表面为平面且相对的另一个表面形成有并排布置的多个凸弧面的平凸柱镜阵列;和将第一柱镜阵列和第二柱镜阵列中的另一个形成为一个表面为平面且相对的另一个表面形成有与平凸柱镜阵列的多个凸弧面互补的多个凹弧面的平凹柱镜阵列;其中,平凸柱镜阵列的折射率高于平凹柱镜阵列的折射率。

在一些实施例中,制备方法还包括:将保护膜贴附于柱镜光栅的背向偏光片的表面;或将离型膜贴附于偏光片的背向柱镜光栅的表面。

在一些实施例中,形成柱镜光栅包括:提供第一衬层、第二衬层、第一液态柱镜形成材料和第二液态柱镜形成材料;提供具有第一成型面的第一模具,第一成型面被构造成并排布置的多个弧面;提供具有第二成型面的第二模具,第二成型面被构造成平坦表面;借助第一模具的第一成型面使第一液态柱镜形成材料在第一衬层上形成为第一柱镜阵列;和借助第二模具的第二成型面使第二液态柱镜形成材料形成为在第一柱镜阵列与第二衬层之间且与第一柱镜阵列凹凸互补的第二柱镜阵列。

在一些实施例中,借助第一模具的第一成型面使第一液态柱镜形成材料在第一衬层上形成为第一柱镜阵列包括:将第一液态柱镜形成材料涂覆于第一衬层;用第一模具的第一成型面挤压第一液态柱镜形成材料的背向第一衬层的表面;和对被挤压的第一液态柱镜形成材料进行固化处理,以形成第一柱镜阵列。

在一些实施例中,借助第一模具的第一成型面使第一液态柱镜形成材料在第一衬层上形成为第一柱镜阵列包括:将第一模具相对于第一衬层定位,使得第一模具的第一成型面与第一衬层之间存在空隙;用第一液态柱镜形成材料填满空隙;和对空隙中的第一液态柱镜形成材料进行固化处理,以形成第一柱镜阵列。

在一些实施例中,借助第二模具的第二成型面使第二液态柱镜形成材料形成为在第一柱镜阵列与第二衬层材料之间且与第一柱镜阵列凹凸互补的第二柱镜阵列包括:将第二液态柱镜形成材料涂覆于第一柱镜阵列的背向第一衬层的表面;用第二模具的第二成型面挤压第二液态柱镜形成材料的背向第一柱镜阵列的表面;对被挤压的第二液态柱镜形成材料进行固化处理,以形成与第一柱镜阵列凹凸互补的第二柱镜阵列;使第二模具离开第二柱镜阵列;和将第二衬层贴附于第二柱镜阵列的背向第一柱镜阵列的表面。

在一些实施例中,借助第二模具的第二成型面使第二液态柱镜形成材料形成为在第一柱镜阵列与第二衬层之间且与第一柱镜阵列凹凸互补的第二柱镜阵列包括:将第二液态柱镜形成材料涂覆于第二衬层;使第二液态柱镜形成材料的背向第二衬层的表面贴附于第一柱镜阵列的背向第一衬层的表面;用第二模具的第二成型面挤压第二衬层的背向第二液态柱镜形成材料的表面;和对被挤压的第二液态柱镜形成材料进行固化处理,以形成与第一柱镜阵列凹凸互补的第二柱镜阵列。

在一些实施例中,借助第二模具的第二成型面使第二液态柱镜形成材料形成为在第一柱镜阵列与第二衬层之间且与第一柱镜阵列凹凸互补的第二柱镜阵列包括:将第二模具相对于第一柱镜阵列定位,使得第二模具的第二成型面与第一柱镜阵列的背向第一衬层的表面之间存在空隙;用第二液态柱镜形成材料填满空隙;对空隙中的第二液态柱镜形成材料进行固化处理,以形成与第一柱镜阵列凹凸互补的第二柱镜阵列;使第二模具离开第二柱镜阵列;和将第二衬层贴附于第二柱镜阵列的背向第一柱镜阵列的表面。

在一些实施例中,借助第二模具的第二成型面使第二液态柱镜形成材料形成为在第一柱镜阵列与第二衬层之间且与第一柱镜阵列凹凸互补的第二柱镜阵列包括:将第二衬层置于第二模具的第二成型面上;将第二模具相对于第一柱镜阵列定位,使得第二衬层与第一柱镜阵列的背向第一衬层的表面之间存在空隙;用第二液态柱镜形成材料填满空隙;和对空隙中的第二液态柱镜形成材料进行固化处理,以形成与第一柱镜阵列凹凸互补的第二柱镜阵列。

本公开实施例提供的柱镜光学复合膜及其制备方法、裸眼3D显示器,可以实现易贴合、清理且不影响光学输出的效果。

以上的总体描述和下文中的描述仅是示例性和解释性的,不用于限制本申请。

附图说明

一个或多个实施例通过与之对应的附图进行示例性说明,这些示例性说明和附图并不构成对实施例的限定,附图中具有相同参考数字标号的元件示为类似的元件,附图不构成比例限制,并且其中:

图1是本公开实施例提供的裸眼3D显示器的结构示意图;

图2是本公开实施例提供的裸眼3D显示器的侧视图;

图3是本公开实施例提供的柱镜光学复合膜的结构示意图;

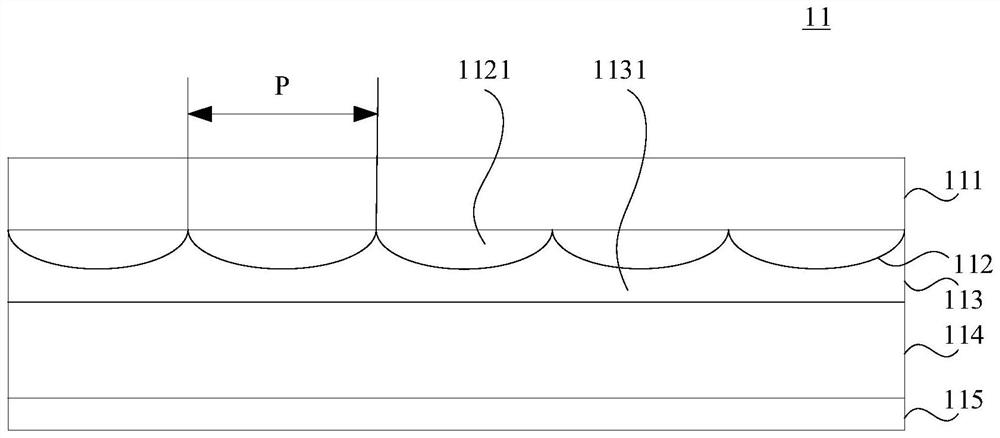

图4是本公开实施例提供的柱镜光栅的结构示意图;

图5是本公开实施例提供的偏光片的结构示意图;

图6是本公开实施例提供的偏光片的示意图;

图7是本公开实施例提供的柱镜光栅的结构示意图;

图8是本公开实施例提供的柱镜光学复合膜的制备流程图;

图9是本公开实施例提供的柱镜光学复合膜的制备流程图;

图10至图15是本公开实施例提供的柱镜光栅的制备过程;

图16是图10至图15所示制备过程的对应流程图;

图17是图10至图15所示制备过程的替代步骤;

图18至图22是本公开实施例提供的柱镜光栅的制备过程;

图23是图18至图22所示制备过程的对应流程图;

图24是本公开实施例提供的柱镜光栅的制备流程图;

图25是本公开实施例提供的柱镜光栅的制备流程图;

图26是本公开实施例提供的柱镜光栅的制备流程图;

图27是本公开实施例提供的柱镜光栅的制备流程图;

图28是本公开实施例提供的柱镜光栅的制备流程图;

图29是本公开实施例提供的柱镜光栅的制备流程图;

图30是本公开实施例提供的柱镜光栅的制备过程;

图31是图29所示制备过程的对应流程图;

图32是本公开实施例提供的柱镜光栅的制备过程;

图33是图31所示制备过程的对应流程图;

图34是本公开实施例提供的柱镜光栅的制备过程;

图35是图33所示制备过程的对应流程图;

图36是本公开实施例提供的柱镜光栅的制备过程;以及

图37是图35所示制备过程的对应流程图。

附图标记:

1:柱镜光学复合膜;10:保护膜;11:柱镜光栅;111:第一衬层;112:平凸柱镜阵列;1121:平凸柱镜;113:平凹柱镜阵列;1131:平凹柱镜;114:第二衬层;115:粘合剂层;12:偏光片;121:支撑膜;122:偏振膜;123:支撑膜;124:粘合剂层;A:吸收轴;X:偏光片长度;Y:偏光片宽度;13:离型膜;2:显示面板层;21:衬底;22:衬底;23:薄膜晶体管;24:彩色滤光片;25:液晶层;26:偏光片;31:第一模具;311:第一成型面;312:凹弧面;313:空隙;32:第二模具;321:第二成型面;322:空隙;41:第一液态柱镜形成材料;42:第二液态柱镜形成材料;51:第一出胶嘴;52:第二出胶嘴;61:第一固化装置;611:第一反射罩;612:第一光源;613:第一准直光调制件;62:第二固化装置;621:第二反射罩;622:第二光源;623:第二准直光调制件;70:材料辊;71:抱紧辊;72:抱紧辊;73:支撑辊;74:收卷辊;75:材料辊;76:抱紧辊;77:抱紧辊;78:支撑辊;79:支撑辊;80:抱紧辊;81:抱紧辊。

具体实施方式

为了能够更加详尽地了解本公开实施例的特点与技术内容,下面结合附图对本公开实施例的实现进行详细阐述,所附附图仅供参考说明之用,并非用来限定本公开实施例。在以下的技术描述中,为方便解释起见,通过多个细节以提供对所披露实施例的充分理解。然而,在没有这些细节的情况下,一个或多个实施例仍然可以实施。在其它情况下,为简化附图,熟知的结构和装置可以简化展示。

在本文中,“裸眼三维(3D)显示”涉及用户无需佩戴3D显示用的眼镜而能在平面显示器上观察到3D的显示图像的技术,包括但不限于

“视差屏障”、“柱状透镜”技术。

在本文中,“多视点”具有本领域的常规含义,意指在空间中不同位置(视点)处能观看到显示屏的不同像素或子像素显示的不同图像。在本文中,多视点将意味着至少3个视点。

在本文中,“光栅”具有本领域中广义的解释,包括但不限于“视差屏障”光栅和“透镜”光栅、如“柱状透镜”光栅。

在本文中,“透镜”或“透镜光栅”具有本领域的常规含义,例如包括柱状透镜和球面透镜。

在本文中,常规的“像素”意指2D显示器或者作为2D显示器显示时就其分辨率而言的最小显示单位。在本文中,“子像素”例如指在像素中呈现的单个颜色。由此,单个像素将包括一组子像素,如RGB(红-绿-蓝)、RGBW(红-绿-蓝-白)、RYYB(红-黄-黄-蓝)或RGBYC(红-绿-蓝-黄-青)。但在本文的定义的像素中,并不意味着其中的子像素必须临近布置。例如,在同一“像素”的子像素之间可以设置有其他的部件,如其他子像素。

在本文的一些实施例中,当应用于裸眼3D显示领域的多视点技术时所称的“复合像素”、如“超级像素”指裸眼3D显示器提供多视点显示时的最小显示单位,但不排除用于多视点技术的单个复合像素可包括或呈现为多个2D显示的像素。在本文中,除非具体说明为“3D显示”或“多视点”应用的复合像素、3D像素或“超级像素”,像素将指2D显示时的最小显示单位。在本文中,“超级像素”意味着提供至少12个视点的3D显示的复合像素。同样,当描述为多视点的裸眼3D显示“复合子像素”或者“超级子像素”时,将指裸眼3D显示器提供多视点显示时的复合像素中呈现的单个颜色的复合子像素。

在本公开实施例中,“平坦”意指平滑、平整且不存在任何凹凸构造或部分的。“平坦表面”意指该表面是平滑、平整的且表面上无任何凹凸构造或部分,例如平滑、平整的平面和弧面、圆周面都属于“平坦表面”。

在本公开实施例中,“并排布置”意指一组元件中,最邻近的两元件之间无交叠或轻微交叠顺次排开的布置方式。“并排布置”的多个元件既可以是在平面上顺次排开的,也可以是在周向(例如圆周方向)上顺次排开的。

参考图1和图2,本公开实施例提供了一种裸眼3D显示器,其中图1是以截面图的形式提供了裸眼3D显示器的结构示意图,而图2是以侧视图的形式提供了裸眼3D显示器的结构示意图。在所示出的实施例中,裸眼3D显示器包括显示面板层2和贴附至显示面板层2的柱镜光学复合膜1。显示面板层2包括一对间隔开的衬底21、22,在这两个衬底21、22之间的间隔中设置有液晶层25。衬底21、22例如可以是玻璃衬底。液晶材料可直接填充在一对衬底21、22之间以形成液晶层25。可以在衬底21、22之间设置止挡件来防止液晶层25从衬底21、22四周溢出。或者,液晶材料可预先填充在包覆材料中以形成液晶包,然后将液晶包填装在衬底21、22之间以形成液晶层25。衬底21的朝向衬底22的表面贴附有彩色滤光片24和电极(包括公共电极和像素电极,未示出),而柱镜光学复合膜1贴附至该衬底21的背向衬底22的表面。衬底22的朝向衬底21的表面贴附有薄膜晶体管(TFT)23,而衬底22的背向衬底21的表面贴附有另一偏光片26。当电流通过薄膜晶体管23产生电场变化时,会造成液晶层25中的液晶分子偏转,借以改变光线的偏极性。衬底22的背向衬底21的一侧还可以设置背光源,用以为显示面板层2提供均匀明亮的光线。

柱镜光学复合膜1贴附至显示面板层2的表面,用于对从显示面板层2射出的光线进行调制,以产生明暗对比以及多视点,从而提供逼真的3D视觉效果。图3示出了根据本公开实施例提供的柱镜光学复合膜1的结构示意图,其中该柱镜光学复合膜1以尚未与显示面板层2组装的独立产品的状态存在。在所示出的实施例中,柱镜光学复合膜1的柱镜光栅11和偏光片12接合(例如贴合)在一起,接合方式可以是通过例如为压敏胶的粘合剂而粘接在一起。出于便于储存、运输柱镜光学复合膜1的目的而将保护膜10贴附至柱镜光栅11的背向偏光片12的表面。还可以将离型膜13贴附至偏光片12的背向柱镜光栅11的表面。离型膜13可以通过例如厚度为0.10mm的粘合剂粘接至偏光片12,这样对柱镜光学复合膜的厚度几乎没有影响。粘合剂可以选用压敏胶。当向显示面板层2贴附柱镜光学复合膜1时,将离型膜13撕下以露出粘合剂,然后再将柱镜光学复合膜1粘接至显示面板层2的衬底21。

柱镜光学复合膜1中的柱镜光栅11作为光输出定向元件能够将光线折射到不同方向。图4以截面图的形式示出了根据本公开实施例提供的柱镜光栅11的结构示意图。在所示出的实施例中,柱镜光栅11的平凸柱镜阵列112和平凹柱镜阵列113相结合构成了无棱柱镜阵列。无棱柱镜阵列的外表面(即平凸柱镜阵列112和平凹柱镜阵列113的彼此相背的表面)是平坦表面。参考图4,平凸柱镜阵列112的一侧为平面,而另一侧由多个凸弧面构成,而平凹柱镜阵列113的一侧为平面,而另一侧由多个凹弧面构成。平凹柱镜阵列113的凹弧面与平凸柱镜阵列112的凸弧面彼此互补。平凸柱镜阵列112可以看做是由多个并排布置的平凸柱镜1121组合构成,每个平凸柱镜1121具有纵轴线,这些平凸柱镜1121的纵轴线彼此平行。平凹柱镜阵列113可以看做是由多个并排布置的平凹柱镜1131组合构成,这些平凹柱镜1131的纵轴线彼此平行。图4中示出了5个平凸柱镜1211组成的平凸柱镜阵列112,和5个平凹柱镜1311组成的平凹柱镜阵列113,但是具体数量可以视情况而增加或减少。

平凸柱镜阵列112和平凹柱镜阵列113存在折射率上的差异。这种差异可以小于常规透镜与空气之间的折射率差。在本公开提供的实施例中,平凸柱镜阵列112的折射率n

返回参考图2,结合柱镜光栅11中平凸柱镜阵列112的柱镜间距P,上述所希望的效果还可以得到优化。如图2和图4所示,该柱镜间距P是在曲率方向上测量的平凸柱镜1121的宽度,其通过沿垂直于平凸柱镜1121的纵轴线测量而获得。在多视点的裸眼3D显示器中,一个平凸柱镜1121可覆盖多个(复合)像素或子像素。通过用平凸柱镜结合(复合)像素或子像素来形成多视点,例如4个、5个或6个视点。柱镜间距P可以范围是123.000至125.000μm,例如是123.500至124.500μm,或者例如是124.432μm。

可以使柱镜光栅11中的平凸柱镜阵列112相对于像素(子像素)行或列取向,例如可使平凸柱镜阵列112中的任一平凸柱镜1121的纵轴线相对于像素列方向以一定角度倾斜。可选地,倾斜角度为约5°至45°,例如为约10°至40°,或者例如为约15°至35°,或者例如为约20°至30°,或者例如可以是25°。这种倾斜对于减少摩尔纹提供了帮助。

平凸柱镜阵列112和平凹柱镜阵列113可采用相同或不同材料制成,所选用的材料可以是以下材料之一或它们的任意组合:丙烯酸树脂材料、聚合物材料例如聚碳酸酯材料或聚氨酯材料、有机硅胶材料、不饱和聚酯材料、环氧树脂材料或者其它合适的透明材料。图4中示出无棱柱镜阵列的外表面贴附有衬层111、114,并在远离高折射率的平凸柱镜阵列112的衬层114上施加例如为压敏胶的粘合剂层115以接合偏光片12。衬层111、114可以是热塑性聚酯材料制成,例如由涤纶树脂(PET)材料制成。衬层111、114的厚度大约为0.1mm,以尽量减小柱镜光学复合膜的整体厚度。在平凸柱镜阵列113和平凹柱镜阵列113所组成的无棱柱镜阵列足够坚固的情况下,衬层111、114中的至少一个可以省去。

本公开实施例所涉及的平凸柱镜阵列112和平凹柱镜阵列113可以是不可切换的柱镜,即它们各自具有固定的光学性质。这样,无论在任何情况下,平凸柱镜阵列112和平凹柱镜阵列113始终处于透镜模式。

图5以截面图的形式示出了根据本公开实施例提供的偏光片的结构示意图。在所示出的实施例中,偏光片12为层压结构,包括偏振膜122和分别贴附至偏振膜122的相对两表面的两个支撑膜121、123。偏振膜122可以选用聚乙烯醇(PVA)制成,该膜可吸附具有二向吸收功能的碘分子,经过延伸配向使碘分子在PVA膜上有序排列,从而形成具有二向吸收性能的偏光膜。而两个支撑膜121、123可选用三醋酸纤维素(TAC)膜,保证延伸的PVA膜不会回缩,也保证PVA膜不受水汽、紫外线等外界物质的损害。可将例如为压敏胶的粘合剂层124涂覆至偏光片12的远离柱镜光栅11的支撑膜(图4中所示为支撑膜123),以接合离型膜13或显示面板层2。两个支撑膜121、123的具体化学构成可稍有差异,例如可分别是TAC膜和0-TAC膜。

参考图6,其示出了根据本公开实施例提供的偏光片的侧视图。可选地,偏光片12的长度X的范围可以是约230.000至250.000mm,例如是约235.000至245.000mm,或则例如是约242.968±0.100mm。可选地,偏光片12的宽度Y的范围可以是约120.000至150.000mm,例如是约130.000至140.000mm,或者例如是约137.432±0.100mm。可选地,偏光片12的厚度范围可以是约0.13至0.15mm,或者例如约0.14mm。可选地,偏光片12的吸收轴线A与X方向的夹角α的范围可以是约9°至11°,例如约10°±0.8°。

本公开实施例还提供了组装裸眼3D显示器的方法,包括:

提供上述的柱镜光学复合膜1;

提供显示面板层2;

将所述柱镜光学复合膜1的偏光片12贴附至显示面板层2的玻璃衬底21的背向玻璃衬底22的表面。

在本公开实施例中,组装裸眼3D显示器的方法还包括将离型膜从偏光片上移除。

图7以截面图的形式示出了根据本公开实施例提供的另一种柱镜光栅11的结构示意图。图7中的柱镜光栅11与图4中的柱镜光栅11的差别在于,在图7的柱镜光栅中,偏光片12接合(例如贴合)至柱镜光栅11且相比于平凹柱镜阵列113来说更临近平凸柱镜阵列112。平凸柱镜阵列112和平凹柱镜阵列113各自的折射率以及它们之间的折射率差值可以参考图4所示实施例。

上述提及的柱镜阵列中,平凸柱镜阵列的平凸柱镜和平凹柱镜阵列的平凹柱镜都是具有一条轴线的柱镜。除此之外,具有两条相交轴线(例如两条垂直相交的轴线)的柱镜也可以用于形成本公开实施例的柱镜光栅。在这种情况下,用各自具有两条相交轴线的多个平凹柱镜组成平凹柱镜阵列,并用各自具有两条相交轴线的多个平凸柱镜组成平凸柱镜阵列,平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起,构成了无棱柱镜阵列,且其中平凸柱镜阵列的折射率高于平凹柱镜阵列的折射率。偏光片贴附至柱镜光栅,以构成柱镜光学复合膜。在一些实施例中,光栅可包括球镜和与球镜凹凸互补的凹透镜。球镜的折射率不同于凹透镜的折射率。这里球镜也可替换为截球镜。

本公开实施例提供了制备柱镜光学复合膜的方法,如图8所示,该方法包括:

S1,形成柱镜光栅;包括形成第一柱镜阵列、形成第二柱镜阵列、使第一柱镜阵列和第二柱镜阵列的彼此相对的表面凹凸互补,且使第一柱镜阵列和所述第二柱镜阵列的彼此相背的表面形成为平面;和

S2,将偏光片贴附于柱镜光栅,以得到柱镜光学复合膜。

如图9所示,在一些实施例中,制备柱镜光学复合膜的方法包括:

S10,形成柱镜光栅;

S20,提供偏光片;

S30,提供保护膜;

S40,提供离型膜;

S50,将偏光片贴附至柱镜光栅;

S60,将保护膜贴附至柱镜光栅的背向偏光片的表面;

S70,将离型膜贴附至偏光片的背向柱镜光栅的表面;以及

S80,对接合后的保护膜、柱镜光栅、偏光片和离型膜所组成的整体进行统一裁切,得到本公开的柱镜光学复合膜。

下面将以具体示例的方式详细介绍柱镜光栅的制备方法。

示例1

图10至图15示出了柱镜光栅的一个示例性制备方法,图16示出了相应的流程图。

S101,如图10所示,将第一衬层111平铺开,将第一液态柱镜形成材料41涂覆至第一衬层111的表面,使该第一液态柱镜形成材料41在第一衬层111的表面堆积。

S102,仍参考图10,使第一模具31在第一液态柱镜形成材料41的背向第一衬层111的一侧靠近第一液态柱镜形成材料41。靠近速度可以是匀速、变速或匀速与变速的组合。在所示出的实施例中,第一模具31为压板,其一侧板面被构造成具有多个凹弧面312的第一成型面311。这里的多个凹弧面312按照与所需的平凸柱镜阵列112的多个凸弧面的构型相一致的原则来设计。

S103,参考图11,用第一模具31的第一成型面311挤压第一液态柱镜形成材料41。受迫于第一模具31的第一成型面311的形状,第一液态柱镜形成材料41的背向第一衬层111的表面呈现多个凸弧面并排布置的构型。

S104,得到所需的凸弧面构型后,对被挤压的第一液态柱镜形成材料41进行固化处理。该固化处理可以是紫外线固化处理。固化后的第一液态柱镜形成材料41成型为平凸柱镜阵列。

S105,参考图12,固化处理结束后,将第一模具31移开,露出平凸柱镜阵列。

S106,参考图13,将第二液态柱镜形成材料42涂覆至平凸柱镜阵列的凸弧面,第二液态柱镜形成材料42在平凸柱镜阵列的凸弧面堆积且适形于这些凸弧面。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S107,参考图14,用第二模具32在第二液态柱镜形成材料42的背向平凸柱镜阵列的一侧靠近第二液态柱镜形成材料42。靠近速度可以是匀速、变速或匀速与变速的组合。在所示出的实施例中,第二模具32为压板,其一侧板面被构造成平坦构型的第二成型面321。用该第二成型面321挤压第二液态柱镜形成材料42。受迫于第二模具32的第二成型面321的形状,第二液态柱镜形成材料42的背向平凸柱镜阵列的表面呈现平面构型。

S108,得到所需的平面构型后,对被挤压的第二液态柱镜形成材料42进行固化处理。该固化处理可以是紫外线固化处理。固化后的第二液态柱镜形成材料42成型为平凹柱镜阵列,且该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起。

S109,固化处理结束后,将第二模具32移开,露出平凹柱镜阵列。

S110,参考图15,将第二衬层114贴附至平凹柱镜阵列,至此,制成了柱镜光栅。

在柱镜光学复合膜1中的柱镜光栅11无需衬层111、114的情况下,可以在步骤S109之后移除第一衬层111,并省去步骤S110。

本领域技术人员将理解,所述示例1可以产生诸多变型,例如在步骤S107中,可以用压辊替代压板来作为第二模具以形成平凹柱镜阵列的平面。参考图16,示出了步骤S107的替代步骤S107’:用第二模具32压靠第二液态柱镜形成材料42的背向平凸柱镜阵列的表面并使第二模具32在水平轴线上滚动。可以沿一个方向滚动,也可以来回滚动。该第二模具32为压辊,其外周面被构造成平坦构型的第二成型面。在第二模具32滚动过程中会挤压、碾平第二液态柱镜形成材料42,从而使第二液态柱镜形成材料42的背向第一衬层111的表面呈现平面。

示例2

图18至图20示出了柱镜光栅的一个示例性制备方法,图23示出了相应的流程图。

S201,如图18所示,将第一衬层111平铺开,并将压板状的第一模具31相对于第一衬层111定位,使得第一模具31的第一成型面311与第一衬层111之间存在空隙313。

S202,参考图19,向空隙313中填充第一液态柱镜形成材料41,使得该第一液态柱镜形成材料41在空隙313中堆积。

S203,仍参考图19,对空隙313中的第一液态柱镜形成材料41进行固化处理。固化后的第一液态柱镜形成材料41成型为平凸柱镜阵列。

S204,固化处理结束后,将第一模具31移开,露出平凸柱镜阵列。

S205,参考图20,将压板状的第二模具32相对于平凸柱镜阵列的凸弧面定位,使得第二模具32的第二成型面321与这些凸弧面之间存在空隙322。

S206,参考图21,向空隙322中填充第二液态柱镜形成材料42,使得该第二液态柱镜形成材料42在空隙322中堆积。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S207,仍参考图22,对空隙322中的第二液态柱镜形成材料42进行固化处理。固化后的第二液态柱镜形成材料42成型为平凹柱镜阵列,该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起,且受迫于第二模具32的第二成型面321的平坦板面形状,该平凹柱镜阵列的背向平凸柱镜阵列的表面为平面。

S208,固化处理结束后,将第二模具32移开,露出平凹柱镜阵列。

S209,参考图23,将第二衬层114贴附至平凹柱镜阵列的平面,至此,制成了柱镜光栅。

在柱镜光学复合膜1中的柱镜光栅11无需衬层111、114的情况下,可以在步骤S208之后移除第一衬层111,并省去步骤S209。

示例3

在此参考图24描述柱镜光栅的一个示例性制备方法。该示例中涉及到的附图标记可参考示例1和2。

S301,将第一衬层111平铺开,将第一液态柱镜形成材料41涂覆至第一衬层111的表面,使得该第一液态柱镜形成材料41在第一衬层111的表面堆积。

S302,使压板状的第一模具31在第一液态柱镜形成材料41的背向第一衬层111的一侧靠近第一液态柱镜形成材料41。

S303,用第一模具31的第一成型面311挤压第一液态柱镜形成材料41。受迫于第一模具31的第一成型面311的形状,第一液态柱镜形成材料41的背向第一衬层111的表面呈现多个凸弧面并排布置的构型。

S304,得到所需的凸弧面构型后,对被挤压的第一液态柱镜形成材料41进行固化处理。固化后的第一液态柱镜形成材料41成型为平凸柱镜阵列。

S305,固化处理结束后,将第一模具31移开,露出平凸柱镜阵列。

S306,将第二液态柱镜形成材料42涂覆至第二衬层114,使第二液态柱镜形成材料42在第二衬层114上堆积。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S307,用第二液态柱镜形成材料42连同第二衬层114覆盖平凸柱镜阵列的凸弧面,第二液态柱镜形成材料42贴附至并适形于这些凸弧面。

S308,用压板状的第二模具32挤压第二衬层114的背向第一衬层111的表面,进而挤压第二液态柱镜形成材料42。受迫于第二模具32的第二成型面321的形状,第二液态柱镜形成材料42的背向第一衬层111的表面呈现平面构型。

S309,得到所需的平面构型后,对被挤压的第二液态柱镜形成材料42进行固化处理。固化后的第二液态柱镜形成材料42成型为平凹柱镜阵列,且该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起。

S310,固化处理结束后,将第二模具32移开。至此,制成了柱镜光栅。

在柱镜光学复合膜1中的柱镜光栅11无需第一衬层111、第二衬层114的情况下,可以在步骤S310之后移除第一衬层111、第二衬层114。

示例4

在此参考图25描述柱镜光栅的一个示例性制备方法。该示例中涉及到的附图标记可参考示例1和2。

S401,将第一衬层111平铺开,将第一液态柱镜形成材料41涂覆至第一衬层111的表面,使得该第一液态柱镜形成材料41在第一衬层111的表面上堆积。

S402,使压板状的第一模具31在第一液态柱镜形成材料41的背向第一衬层111的一侧靠近第一液态柱镜形成材料41。

S403,用第一模具31的第一成型面311挤压第一液态柱镜形成材料41。受迫于第一模具31的第一成型面311的形状,第一液态柱镜形成材料41的背向第一衬层111的表面呈现多个凸弧面并排布置的构型。

S404,得到所需的凸弧面构型后,对被挤压的第一液态柱镜形成材料41进行固化处理。固化后的第一液态柱镜形成材料41成型为平凸柱镜阵列。

S405,固化处理结束后,将第一模具31移开,露出平凸柱镜阵列。

S406,将压板状的第二模具32相对于平凸柱镜阵列的凸弧面定位,使得第二模具32的第二成型面321与这些凸弧面之间存在空隙322。

S407,向空隙322中填充第二液态柱镜形成材料42,使得该第二液态柱镜形成材料42在空隙322中堆积。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S408,对空隙322中的第二液态柱镜形成材料42进行固化处理。固化后的第二液态柱镜形成材料42成型为平凹柱镜阵列,该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起,且受迫于第二模具32的第二成型面321的平坦板面形状,该平凹柱镜阵列的背向平凸柱镜阵列的表面为平面。

S409,固化处理结束后,将第二模具32移开,露出平凹柱镜阵列。

S410,将第二衬层114贴附至平凹柱镜阵列的平面。至此,制成了柱镜光栅。

在柱镜光学复合膜1中的柱镜光栅11无需衬层111、114的情况下,可以在步骤S409之后移除第一衬层111,并省去步骤S410。

示例5

在此参考图26描述柱镜光栅的一个示例性制备方法。该示例中涉及到的附图标记可参考示例1和2。

S501,将第一衬层111平铺开,并将压板状的第一模具31相对于第一衬层111定位,使得第一模具31的第一成型面311与第一衬层111之间存在空隙313。

S502,向空隙313中填充第一液态柱镜形成材料41,使得该第一液态柱镜形成材料41在空隙313中堆积。

S503,对空隙313中的第一液态柱镜形成材料41进行固化处理。固化后的第一液态柱镜形成材料41成型为平凸柱镜阵列。

S504,固化处理结束后,将第一模具31移开,露出平凸柱镜阵列。

S505,将第二液态柱镜形成材料42涂覆至平凸柱镜阵列的凸弧面,第二液态柱镜形成材料42在平凸柱镜阵列的凸弧面上堆积且适形于这些凸弧面。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S506,用压板状的第二模具32在第二液态柱镜形成材料42的背向平凸柱镜阵列的一侧靠近第二液态柱镜形成材料42并用第二模具32的第二成型面321挤压第二液态柱镜形成材料42。受迫于第二模具32的第二成型面321的形状,第二液态柱镜形成材料42的背向第一衬层111的表面呈现平面构型。

S507,得到所需的平面构型后,对被挤压的第二液态柱镜形成材料42进行固化处理。固化后的第二液态柱镜形成材料42成型为平凹柱镜阵列,且该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起。

S508,固化处理结束后,将第二模具32移开,露出平凹柱镜阵列。

S509,将第二衬层114贴附至平凹柱镜阵列的平面。至此,制成了柱镜光栅。

在柱镜光学复合膜1中的柱镜光栅11无需衬层111、114的情况下,可以在步骤S508之后移除第一衬层111,并省去步骤S509。

示例6

在此参考图27描述柱镜光栅材料的一个示例性制备方法。该示例中涉及到的附图标记可参考示例1和2。

S601,将第一衬层111平铺开,并将压板状的第一模具31相对于第一衬层111定位,使得第一模具31的第一成型面311与第一衬层111之间存在空隙313。

S602,向空隙313中填充第一液态柱镜形成材料41,使得该第一液态柱镜形成材料41在空隙313中堆积。

S603,对空隙313中的第一液态柱镜形成材料41进行固化处理。固化后的第一液态柱镜形成材料41成型为平凸柱镜阵列。

S604,固化处理结束后,将第一模具31移开,露出平凸柱镜阵列。

S605,将第二液态柱镜形成材料42涂覆至第二衬层114,使第二液态柱镜形成材料42在第二衬层114上堆积。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S606,用第二液态柱镜形成材料42连同第二衬层114覆盖平凸柱镜阵列的凸弧面,第二液态柱镜形成材料42贴附至并适形于这些凸弧面。

S607,用压板状的第二模具32挤压第二衬层114的背向第一衬层111的表面,进而挤压第二液态柱镜形成材料42。受迫于第二模具32的第二成型面321的形状,第二液态柱镜形成材料42的背向第一衬层111的表面呈现平面构型。

S608,得到所需的平面构型后,对被挤压的第二液态柱镜形成材料42进行固化处理。固化后的第二液态柱镜形成材料42成型为平凹柱镜阵列,且该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起。

S609,固化处理结束后,将第二模具32移开。至此,制成了柱镜光栅。

在柱镜光学复合膜1中的柱镜光栅11无需衬层111、114的情况下,可以在步骤S609之后移除第一衬层111、第二衬层114。

示例7

在此参考图28描述柱镜光栅的一个示例性制备方法。该示例中涉及到的附图标记可参考示例1和2。

S701,将第一衬层111平铺开,将第一液态柱镜形成材料41涂覆至第一衬层111的表面,使得该第一液态柱镜形成材料41在第一衬层111的表面上堆积。

S702,使压板状的第一模具31在第一液态柱镜形成材料41的背向第一衬层111的一侧靠近第一液态柱镜形成材料41。

S703,用第一模具31的第一成型面311挤压第一液态柱镜形成材料41。受迫于第一模具31的第一成型面311的形状,第一液态柱镜形成材料41的背向第一衬层111的表面呈现多个凸弧面并排布置的构型。

S704,得到所需的凸弧面构型后,对被挤压的第一液态柱镜形成材料41进行固化处理。固化后的第一液态柱镜形成材料41成型为平凸柱镜阵列。

S705,固化处理结束后,将第一模具31移开,露出平凸柱镜阵列。

S706,将第二衬层114固定地铺设至压板状的第二模具32的第二成型面321。

S707,将压板状的第二模具32相对于平凸柱镜阵列的凸弧面定位,使得第二衬层114与这些凸弧面之间存在空隙322。

S708,向空隙322中填充第二液态柱镜形成材料42,使得该第二液态柱镜形成材料42在空隙322中堆积。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S709,对空隙322中的第二液态柱镜形成材料42进行固化处理。固化后的第二液态柱镜形成材料42成型为平凹柱镜阵列,该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起,且受迫于第二模具32的第二成型面的形状,该平凹柱镜阵列的背向平凸柱镜阵列的表面呈现平面构型。

S710,固化处理结束后,将第二模具32移开。至此,制成了柱镜光栅。

在柱镜光学复合膜1中的柱镜光栅11无需第一衬层111、第二衬层114的情况下,可以在步骤S710之后移除第一衬层111、第二衬层114。

示例8

在此参考图29描述柱镜光栅的一个示例性制备方法。该示例中涉及到的附图标记可参考示例1和2。

S801,将第一衬层111平铺开,并将压板状的第一模具31相对于第一衬层111定位,使得第一模具31的第一成型面311与第一衬层111之间存在空隙313。

S802,向空隙313中填充第一液态柱镜形成材料41,使得该第一液态柱镜形成材料41在空隙313中堆积。

S803,对空隙313中的第一液态柱镜形成材料41进行固化处理。固化后的第一液态柱镜形成材料41成型为平凸柱镜阵列。

S804,固化处理结束后,将第一模具31移开,露出平凸柱镜阵列。

S805,将第二衬层114固定地铺设至压板状的第二模具32的第二成型面321。

S806,将压板状的第二模具32相对于平凸柱镜阵列的凸弧面定位,使得第二衬层114与这些凸弧面之间存在空隙322。

S807,向空隙322中填充第二液态柱镜形成材料42,使得该第二液态柱镜形成材料42在空隙322中堆积。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S808,对空隙322中的第二液态柱镜形成材料42进行固化处理。固化后的第二液态柱镜形成材料42成型为平凹柱镜阵列,该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起,且受迫于第二模具32的第二成型面的形状,该平凹柱镜阵列的背向平凸柱镜阵列的表面呈现平面构型。

S809,固化处理结束后,将第二模具32移开。至此,制成了柱镜光栅。

在柱镜光学复合膜1中的柱镜光栅11无需第一衬层111、第二衬层114的情况下,可以在步骤S809之后移除第一衬层111、第二衬层114。

示例9

图30示出了柱镜光栅的一个示例性制备方法,图31示出了相应的流程图。在该方法所用装置中,材料辊70和75分别用于收纳第一衬层111、第二衬层114的卷材。第一模具31被构造成压辊,在压辊的外圆周面形成有沿圆周方向并排布置的多个凹弧面312以限定出第一成型面311。第一模具31临近抱紧辊71设置,且在第一模具31的第一成型面311与抱紧辊71的外圆周面之间形成辊隙。第二模具32被构造成压辊,该压辊的外圆周面为平坦表面以构成第二成型面。第二模具32临近抱紧辊76设置,且在第二模具32的第二成型面与抱紧辊76的外圆周面之间形成辊隙。该装置还包括两套固化装置61、62。第一固化装置61在抱紧辊71的下游且靠近第一模具31,包括第一光源612、第一反射罩611和第一准直光调制件613。第二固化装置62位于抱紧辊76的下游且靠近第二模具32,包括第二光源622、第二反射罩621和第二准直光调制件623。

按照本示例的制备柱镜光栅的过程包括以下步骤:

S901,材料辊70沿箭头方向旋转以放出第一衬层111,第一衬层111被送至抱紧辊71。

S902,在位置a处的第一出胶嘴51将第一液态柱镜形成材料41施加至第一模具31的外圆周面。随着第一模具31沿箭头方向旋转,第一液态柱镜形成材料41填满第一衬层111与第一成型面311之间的空隙。在抱紧辊71处,第一液态柱镜形成材料41开始与第一衬层111接合。

S903,接合了第一液态柱镜形成材料41的第一衬层111行进到第一固化装置61处。受第一固化装置61的作用,第一液态柱镜形成材料41被固化成型为平凸柱镜阵列。

S904,接合有平凸柱镜阵列的第一衬层111经抱紧辊72和支撑辊73后被送至抱紧辊76。

S905,材料辊75沿箭头方向旋转以放出第二衬层114,第二衬层114经支撑辊78被送至第二模具32的平坦外周面。

S906,在位置b处的第二出胶嘴52将第二液态柱镜形成材料42施加至第二衬层114的表面。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S907,随着第二模具32沿箭头方向旋转,第二液态柱镜形成材料42填满平凸柱镜阵列的多个凸弧面与第二衬层114之间的间隙。在抱紧辊76的作用下,第二液态柱镜形成材料42开始与平凸柱镜阵列的凸弧面接合并适形于这些凸弧面。

S908,第一衬层111、第二衬层114裹挟着平凸柱镜阵列和第二液态柱镜形成材料42行进到第二固化装置62处。受第二固化装置62的作用,第二液态柱镜形成材料42被固化成型为平凹柱镜阵列,该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起,且受迫于第二模具32的第二成型面的形状,该平凹柱镜阵列的背向平凸柱镜阵列的表面呈现平面构型。至此,制成了柱镜光栅。

之后,柱镜光栅可经抱紧辊77被送至收卷辊74。

示例10

图32示出了柱镜光栅的一个示例性制备方法,图33示出了相应的流程图。该方法所用装置与图29中装置的区别在于,第一出胶嘴51不是设在位置a处,而是设在材料辊70与抱紧辊71之间,例如在位置c处,且第二出胶嘴52不是设在位置b处,而是设在抱紧辊72与抱紧辊76之间,例如设在位置d处。

按照本示例的制备柱镜光栅的过程包括以下步骤:

S1001,材料辊70沿箭头方向旋转以放出第一衬层111,位置c处的第一出胶嘴51将第一液态柱镜形成材料41涂覆至第一衬层111的表面。第一衬层111携带着第一液态柱镜形成材料41到达抱紧辊71。

S1002,第一模具31沿箭头方向旋转。从抱紧辊71开始,第一模具31借助其第一成型面311挤压第一液态柱镜形成材料41,使得第一液态柱镜形成材料41的背向第一衬层111的表面呈现并排布置的多个凸弧面。

S1003,第一衬层111携带着被挤压的第一液态柱镜形成材料41到达第一固化装置61处。受第一固化装置61的作用,第一液态柱镜形成材料41被固化成型为平凸柱镜阵列。

S1004,接合有平凸柱镜阵列的第一衬层111经过抱紧辊72和支撑辊73后向抱紧辊76行进。在位置d处的第二出胶嘴52将第二液态柱镜形成材料42涂覆至平凸柱镜阵列的多个凸弧面。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。第二液态柱镜形成材料42在平凸柱镜阵列的凸弧面上堆积且适形于平凸柱镜阵列的凸弧面。

S1005,第一衬层111携带平凸柱镜阵列和第二液态柱镜形成材料42到达抱紧辊76。

S1006,材料辊75沿箭头方向旋转以放出第二衬层114,第二衬层114经支撑辊78被送至第二模具32的外周面。

S1007,从抱紧辊76开始,第二衬层114开始接合第二液态柱镜形成材料42,且第二模具32借助于其第二成型面321挤压第二衬层114的表面,进而挤压第二液态柱镜形成材料42。

S1008,第一衬层111、第二衬层114裹挟着平凸柱镜阵列和受挤压的第二液态柱镜形成材料42行进到第二固化装置62处。受第二固化装置62的作用,第二液态柱镜形成材料42被固化成型为平凹柱镜阵列,该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起,且受迫于第二模具32的第二成型面的形状,该平凹柱镜阵列的背向平凸柱镜阵列的表面呈现平面构型。至此,制成了柱镜光栅。

之后,柱镜光栅经抱紧辊77被送至收卷辊74。

示例11

图34示出了柱镜光栅的一个示例性制备方法,图35示出了对应的流程图。该方法所用装置与图29的装置的区别在于,从材料辊75送出的第二衬层114不是被送至第二模具32,而是被送至位于第二模具32下游的抱紧辊81。

按照本示例的制备柱镜光栅的过程包括以下步骤:

S1101,材料辊70沿箭头方向旋转以放出第一衬层111,第一衬层111被送至抱紧辊71。

S1102,在位置a处的第一出胶嘴51将第一液态柱镜形成材料41涂覆至第一模具31的外圆周面。随着第一模具31沿箭头方向旋转,第一液态柱镜形成材料41填满第一衬层111与第一成型面311之间的空隙。在抱紧辊71处,第一液态柱镜形成材料41开始与第一衬层111接合。

S1103,接合了第一液态柱镜形成材料41的第一衬层111行进到第一固化装置61处。受第一固化装置61的作用,第一液态柱镜形成材料41被固化成型为平凸柱镜阵列。

S1104,接合有平凸柱镜阵列的第一衬层111经抱紧辊72和支撑辊73后被送至抱紧辊76。

S1105,在位置b处的第二出胶嘴52将第二液态柱镜形成材料42涂覆至第二模具32的外周面。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。

S1106,随着第二模具32沿箭头方向旋转,第二液态柱镜形成材料42填满平凸柱镜阵列的多个凸弧面与第二模具32之间的空隙。在抱紧辊76处,第二液态柱镜形成材料42开始与平凸柱镜阵列的凸弧面接合。

S1107,第一衬层111携带平凸柱镜阵列和第二液态柱镜形成材料42行进到第二固化装置62处。受第二固化装置62的作用,第二液态柱镜形成材料42被固化成型为平凹柱镜阵列,该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起,且受迫于第二模具32的第二成型面的形状,该平凹柱镜阵列的背向平凸柱镜阵列的表面呈现平面构型。

S1108,第一衬层111带着平凸柱镜阵列和平凹柱镜阵列经抱紧辊77、支撑辊79后到达抱紧辊80。

S1109,材料辊75沿箭头方向旋转以放出第二衬层114,第二衬层114被送至临近抱紧辊80的抱紧辊81。

S1110,在经过抱紧辊80与抱紧辊81之间的辊隙时,第二衬层114开始与平凹柱镜阵列的平面接合。至此,制成了柱镜光栅。

之后,柱镜光栅被送至收卷辊74。

示例12

图36示出了柱镜光栅的一个示例性制备方法,图37示出了相应的流程图。该方法所用装置与图33中的装置的区别在于,第一出胶嘴51不是设在位置a处,而是设像图21一样设在位置c处,且第二出胶嘴52不是设在位置b处,而是像图21一样设在位置d处。

按照本示例的制备柱镜光栅的过程包括以下步骤:

S1201,材料辊70沿箭头方向旋转以放出第一衬层111,位置c处的第一出胶嘴51将第一液态柱镜形成材料41涂覆至第一衬层111的表面。第一衬层111携带着第一液态柱镜形成材料41到达抱紧辊71。

S1202,第一模具31沿箭头方向旋转。从抱紧辊71开始,第一模具31借助其第一成型面311挤压第一液态柱镜形成材料41,使得第一液态柱镜形成材料41的背向第一衬层111的表面呈现并排布置的多个凸弧面。

S1203,第一衬层111携带着被挤压的第一液态柱镜形成材料41到达第一固化装置61处。受第一固化装置61的作用,第一液态柱镜形成材料41被固化成型为平凸柱镜阵列。

S1204,接合有平凸柱镜阵列的第一衬层111经过抱紧辊72和支撑辊73后向抱紧辊76行进。在位置d处的第二出胶嘴52将第二液态柱镜形成材料42施加至平凸柱镜阵列的多个凸弧面。第二液态柱镜形成材料42的折射率不同于第一液态柱镜形成材料41的折射率。第二液态柱镜形成材料42在平凸柱镜阵列的凸弧面上堆积且适形于平凸柱镜阵列的凸弧面。

S1205,第一衬层111携带平凸柱镜阵列和第二液态柱镜形成材料42到达抱紧辊76。

S1206,从抱紧辊76开始,第二模具32借助于其第二成型面321挤压第二液态柱镜形成材料42的表面。

S1207,第一衬层111带着平凸柱镜阵列和受挤压的第二液态柱镜形成材料42行进到第二固化装置62处。受第二固化装置62的作用,第二液态柱镜形成材料42被固化成型为平凹柱镜阵列,该平凹柱镜阵列与平凸柱镜阵列以凹凸互补的方式接合在一起,且受迫于第二模具32的第二成型面的形状,该平凹柱镜阵列的背向平凸柱镜阵列的表面呈现平面构型。

S1208,第一衬层111带着平凸柱镜阵列和平凹柱镜阵列经抱紧辊77和支撑辊79后到达抱紧辊80。

S1209,材料辊75沿箭头方向旋转以放出第二衬层114,第二衬层114被送至临近抱紧辊80的抱紧辊81。

S1210,在经过抱紧辊80与抱紧辊81之间的辊隙时,第二衬层114开始与平凹柱镜阵列的平面接合。至此,制成了柱镜光栅。

之后,柱镜光栅被送至收卷辊74。

上述各实施例所涉及的步骤在不违背本公开实施例目的的前提下可以与其它实施例的步骤任意组合,且上述各实施例所用加工工具及其特征,例如第一模具31及其第一成型面、第二模具32及其第二成型面等,是相互通用的。

另外,上文各示例出于便于描述的目的而对其中的工艺步骤S标以序号,例如S101、S102…S111,但并不旨在对步骤的先后顺序进行限制。在不违背本公开实施例目的的前提下,步骤间的先后顺序可以调整。例如示例9中的步骤S905可以与步骤S901至S904中的任一步骤同时实施,也可以在步骤S901之前实施。

虽然上述示例1至12都是采用带凹弧面的第一模具来先成型平凸柱镜阵列,再用带平坦表面的第二模具来进一步成型与平凸柱镜阵列适形的平凹柱镜阵列,但是本领域技术人员将理解,在其他的变型示例中,也可以先用带凸弧面的模具来成型平凹柱镜阵列,再用带平坦表面的模具来进一步成型与平凹柱镜阵列适形的平凸柱镜阵列。

以上描述和附图充分地示出了本公开的实施例,以使本领域技术人员能够实践它们。其他实施例可以包括结构的、过程的以及其他的改变。实施例仅代表可能的变化。除非明确要求,否则单独的部件和功能是可选的,并且操作的顺序可以变化。一些实施例的部分和特征可以被包括在或替换其他实施例的部分和特征。本公开实施例的范围包括权利要求书的整个范围,以及权利要求书的所有可获得的等同物。当用于本申请中时,虽然术语“第一”、“第二”等可能会在本申请中使用以描述各元件,但这些元件不应受到这些术语的限制。这些术语仅用于将一个元件与另一个元件区别开。比如,在不改变描述的含义的情况下,第一元件可以叫做第二元件,并且同样地,第二元件可以叫做第一元件,只要所有出现的“第一元件”一致重命名并且所有出现的“第二元件”一致重命名即可。第一元件和第二元件都是元件,但可以不是相同的元件。而且,本申请中使用的用词仅用于描述实施例并且不用于限制权利要求。如在实施例以及权利要求的描述中使用的,除非上下文清楚地表明,否则单数形式的“一”、“一个”和“所述”旨在同样包括复数形式。另外,当用于本申请中时,术语“包括”及“包含”、“含有”等指陈述的特征、整体、步骤、操作、元素,和/或组件的存在,但不排除一个或一个以上其它特征、整体、步骤、操作、元素、组件和/或这些的分组的存在或添加。在没有更多限制的情况下,由语句“包括一个…”限定的要素,并不排除在包括该要素的过程、方法或者设备中还存在另外的相同要素。本文中,每个实施例重点说明的可以是与其他实施例的不同之处,各个实施例之间相同相似部分可以互相参见。对于实施例公开的方法、产品等而言,如果其与实施例公开的方法部分相对应,那么相关之处可以参见方法部分的描述。

本领域技术人员可对每个特定的应用来使用不同方法以实现所描述的功能,但是这种实现不应认为超出本公开实施例的范围。本领域技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统、装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不赘述。

- 柱镜光学复合膜及其制备方法、裸眼3D显示器

- 柱镜光学复合膜、裸眼3D显示器