一种数控转台

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于机械技术领域,涉及一种数控转台。

背景技术

数控机床上往往会用到转台,转台是用于放置待加工产品的工作台,其可以绕其旋转轴旋转到任一位置并在该位置固定,也称回转工作台。

现有的数控转台如中国专利库公开的一种数控转台【申请号:201710828581.1】包括服电机;具有一定容纳空间的壳体;与伺服电机的动力输出端传动连接的转台转子;以及用于给转台转子提供制动力的刹车组件,其中,壳体容纳伺服电机、转台转子及刹车组件;壳体包括从上至下相对接的上壳及下壳;下壳包括圆筒状的侧壁及承接部,承接部在所述侧壁的上部一体式地结合该侧壁并且沿该侧壁的内周沿径向水平延伸,上壳设于所述承接部之上;承接部的中心开设有允许伺服电机的动力输出端通过的通孔;刹车组件包括:固接于转台转子底部的刹车片;设于刹车片上方的刹车活塞圈;以及用于给刹车活塞圈提供下压力的电磁阀,其中,刹车片呈圆盘形结构,其中心位置处设有允许伺服电机的动力输出端通过的刹车片通孔,刹车片设于所述承接部之上,当转台转子随伺服电机转动时,刹车片悬浮于所述承接部与刹车活塞圈之间,当需要对刹车片制动时,刹车活塞圈在所述电磁阀的驱动下将刹车片下压至所述承接部之上。

上述的转台通过电磁阀驱动刹车片下压至承接部实现刹车,存在刹车稳定性不佳、浮漂的问题。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种数控转台,解决的技术问题是如何提高刹车稳定性。

本发明的目的可通过下列技术方案来实现:一种数控转台,包括箱体、转动设置在箱体内的主轴以及用于驱动主轴转动的驱动机构,主轴一端设有摩擦副和环形缸体,环形缸体内滑动设置有与摩擦副正对的环形活塞,摩擦副包括动摩擦片和静摩擦片,动摩擦片至少有两片且均与主轴固连,动摩擦片和静摩擦片数量相同且两者沿主轴的轴向交替分布,环形缸体上具有进油孔,其特征在于,所述的环形缸体和环形活塞之间设有增压板,且增压板与环形缸体固连,增压板、环形活塞和环形缸体三者之间形成呈扁平环状的油腔一,增压板和环形活塞之间形成呈环状的油腔二,且油腔一、油腔二、增压板和主轴四者同轴线布置,所述的进油孔与油腔一连通,增压板上具有沿主轴轴向贯穿设置且用于连通油腔一和油腔二的导油孔,导油孔有多个并沿主轴的周向分布,且导油孔的轴向长度大于油腔一的轴向长度。

使用过程如下:液压油由导油孔进入,然后在油腔一和导油孔的输送下进入油腔二,并推动活塞移动使动摩擦片和静摩擦片压紧在一起以抱死主轴实现刹车。

在环形活塞和环形缸体之间设置增压板,使进入到进油孔内的液压油获得二次加压,以增加活塞压紧动摩擦片和静摩擦片的压力,促使主轴平稳减速,来延长驱动机构寿命。

在上述的数控转台中,所述的静摩擦片和动摩擦片上均具有沿主轴轴向贯穿设置的通孔,静摩擦片和动摩擦片上均设有多个通孔,且位于静摩擦片或动摩擦片上的多个通孔沿主轴的周向均布。采用上述设计,增大了气压的面积,从而极大增加了刹车力,使有限的空间输出最大的力矩,来进一步提高刹车平稳性。

在上述的数控转台中,所述的通孔呈圆弧形并与主轴同轴线布置,通孔两端宽度大于通孔中部宽度。

在上述的数控转台中,所述的驱动机构包括电机、转动设置在箱体内的蜗杆以及与主轴固连的蜗轮,蜗杆一端与电机转轴相连,且蜗轮和蜗杆相啮合。

在上述的数控转台中,所述的蜗杆由分布在同一直线上的第一蜗杆和第二蜗杆组成,第一蜗杆和第二蜗杆均与蜗轮相啮合,第一蜗杆和第二蜗杆相邻的两端抵压在一起,且第一蜗杆和第二蜗杆相背的两端均与箱体转动连接,所述的第一蜗杆与电机转轴相连。蜗杆采用第一蜗杆和第二蜗杆组成的分体式结构,在确保蜗轮传动稳定性的同时,又可减少蜗杆和蜗轮之间的磨损,来延长使用寿命。

与现有技术相比,本数控转台具有以下优点:

1、在环形活塞和环形缸体之间设置增压板,使进入到进油孔内的液压油获得二次加压,以增加活塞压紧动摩擦片和静摩擦片的压力,促使主轴平稳减速,来延长驱动机构寿命。

2、静摩擦片和动摩擦片上均设置多个通孔,增大了气压的面积,从而极大增加了刹车力,使有限的空间输出最大的力矩,来进一步提高刹车平稳性。

3、蜗杆采用第一蜗杆和第二蜗杆组成的分体式结构,在确保蜗轮传动稳定性的同时,又可减少蜗杆和蜗轮之间的磨损,来延长使用寿命。

附图说明

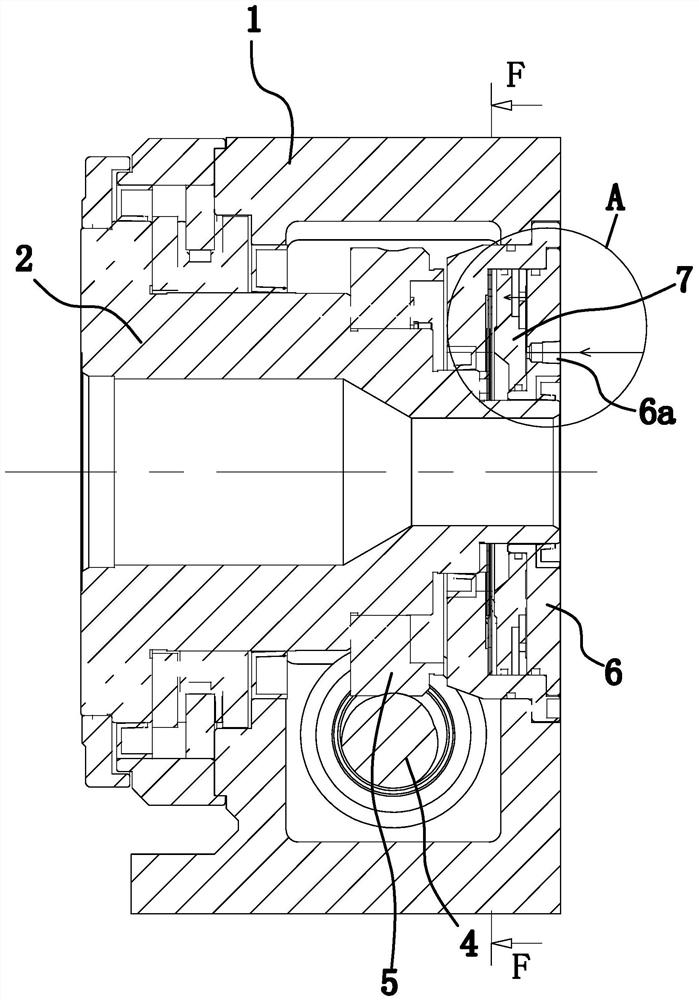

图1是本数控转台的剖视图。

图2是图1中A处的放大结构示意图。

图3是驱动机构的示意图。

图4是图1中F-F处的剖视图。

图中,1、箱体;2、主轴;3、电机;4、蜗杆;4a、第一蜗杆;4b、第二蜗杆;5、蜗轮;6、环形缸体;6a、进油孔;7、环形活塞;8、动摩擦片;9、静摩擦片;10、增压板;10a、导油孔;11、油腔一;12、油腔二;13、通孔。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1和图3所示,本数控转台包括箱体1、转动设置在箱体1内的主轴2以及用于驱动主轴2转动的驱动机构。在本实施例中,主轴2呈中空状并通过第一轴承与箱体1转动连接。实际使用时,旋转台的输入轴插设在主轴2内并与其固连。驱动机构包括电机3、转动设置在箱体1内的蜗杆4以及与主轴2固连的蜗轮5,其中,蜗杆4一端与电机3转轴相连,且蜗轮5和蜗杆4相啮合。进一步说明,蜗杆4由分布在同一直线上的第一蜗杆4a和第二蜗杆4b组成,且第一蜗杆4a和第二蜗杆4b均与蜗轮5相啮合。第一蜗杆4a和第二蜗杆4b相邻的两端抵压在一起,且第一蜗杆4a和第二蜗杆4b相背的两端均与箱体1转动连接。第一蜗杆4a与电机3转轴相连。蜗杆4采用第一蜗杆4a和第二蜗杆4b组成的分体式结构,在确保蜗轮5传动稳定性的同时,又可减少蜗杆4和蜗轮5之间的磨损,来延长使用寿命。优选第一蜗杆4a和第二蜗杆4b均通过第二轴承与箱体1转动连接,电机3转轴和第一蜗杆4a通过花键配合相连接。

如图2所示,主轴2右端设有摩擦副和环形缸体6。其中,环形缸体6套设在主轴2外,环形缸体6内侧和主轴2之间通过油封形成密封,环形缸体6外侧与箱体1密封固连。环形缸体6内滑动设置有与摩擦副正对的环形活塞7,环形活塞7和环形缸体6同轴线布置,且环形活塞7的内壁和外壁均通过密封圈与环形缸体6形成密封。摩擦副包括均呈环状的动摩擦片8和静摩擦片9,且动摩擦片8和静摩擦片9均套设在主轴2外。动摩擦片8至少有两片且均与主轴2固连,动摩擦片8和静摩擦片9数量相同且两者沿主轴2的轴向交替分布。在本实施例中,优选动摩擦片8和静摩擦片9的数量均为2片,相邻两动摩擦片8通过设置在两者之间的隔片一固连,相邻两静摩擦片9通过设置在两者之间的隔片二固连。

如图1所示,环形缸体6远离环形活塞7的一端上具有进油孔6a,且进油孔6a沿主轴2轴向延伸。环形缸体6和环形活塞7之间设有增压板10,且增压板10与环形缸体6固连。增压板10、环形活塞7和环形缸体6三者之间形成呈扁平环状的油腔一11,增压板10和环形活塞7之间形成呈环状的油腔二12,且油腔一11、油腔二12、增压板10和主轴2四者同轴线布置。进油孔6a与油腔一11连通,增压板10上具有沿主轴2轴向贯穿设置且用于连通油腔一11和油腔二12的导油孔10a,导油孔10a有多个并沿主轴2的周向分布,且导油孔10a的轴向长度大于油腔一11的轴向长度。

使用过程如下:液压油由导油孔10a进入,然后在油腔一11和导油孔10a的输送下进入油腔二12,并推动活塞移动使动摩擦片8和静摩擦片9压紧在一起以抱死主轴2实现刹车。在环形活塞7和环形缸体6之间设置增压板10,使进入到进油孔6a内的液压油获得二次加压,以增加活塞压紧动摩擦片8和静摩擦片9的压力,促使主轴2平稳减速,来延长驱动机构寿命。

进一步说明,如图4所示,静摩擦片9和动摩擦片8上均具有沿主轴2轴向贯穿设置的通孔13,静摩擦片9和动摩擦片8上均设有多个通孔13,且位于静摩擦片9或动摩擦片8上的多个通孔13沿主轴2的周向均布,以增大气压面积,从而极大增加了刹车力,使有限的空间输出最大的力矩,来提高刹车平稳性。进一步说明,通孔13呈圆弧形并与主轴2同轴线布置,通孔13两端宽度大于通孔13中部宽度。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 一种数控转台及包括该数控转台的数控机床

- 联结式冷温水机运转台数控制方法及运转台数控制装置