一种管材放料图像检测方法以及系统

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及金属加工技术领域,具体涉及一种管材放料图像检测方法以及系统。

背景技术

在金属有色铜加工行业,盘拉机、复绕机、在线退火、内螺纹机等设备,都需要对放线位置进行检测,目的是控制放料速度。当铜管位置靠近料筐内圈时,表明放料速度偏低,需要适当增加料筐的转速,防止拉断铜管,当铜管位置靠近料筐外圈时,表明放料速度偏高,需要适当减少料筐的转速,防止铜管跑出料筐外,掉落地上。放料位置检测为放料速度的自动控制提供保障。

传统的放料检测,若采用多个光电开关检测,当某一个光电开关亮起,即可感知铜管位置,但是光电开关需要安装在托料架上,而铜管尾部比较容易打坏光电开关,放料架振动容易造成光电开关脱落,同时,铜管内的润滑油也容易使光电开关失效;若采用电位器检测,摆臂连接电位器,当铜管位置改变时,带动摆臂摆动,而摆臂带动电位器摆动到对应的角度,检测电位器的值,即可表示铜管的位置,但是会导致铜管与摆臂摩擦而影响铜管质量;若采用距离传感器检测,摆臂连接偏心轮,当铜管位置改变时,摆臂带动偏心轮摆动到对应的角度,检测距离传感器的值,即可表示铜管的位置,但是同样的摆臂与铜管的接触会影响铜管的铜管质量。

发明内容

本发明的目的在于克服现有技术中的缺点与不足,提供一种管材放料图像检测方法以及系统。

本发明的一个实施例提供一种管材放料图像检测方法,包括:

利用摄像机获取管材放料架的检测图像;

根据所述检测图像获取第一极限位置、第二极限位置以及管材位置;

若所述管材位置位于所述第一极限位置和所述第二极限位置之间,则依据所述管材位置相对所述第一极限位置和所述第二极限位置的距离来确定放料速度。

相对于现有技术,本发明的管材放料图像检测方法取消与管材接触的摆动机构,让管材自由摆动,充分显示管材的实际位置,也避免管材因摩擦而降低质量的风险。

进一步,所述依据所述管材位置相对所述第一极限位置和所述第二极限位置的距离来确定放料速度包括:获取所述第二极限位置到所述第一极限位置的距离a,获取所述管材位置到所述第一极限位置的距离b,所述放料速度为(0.3b/a+0.85)c,c为标准放料速度。

进一步,当所述放料速度大于c时,降低所述放料速度,当放料速度小于c时,提高所述放料速度。

进一步,根据所述检测图像获取第一极限位置、第二极限位置以及管材位置包括:将所述检测图像转化为二值图像,对比当前所述检测图像和上一时刻的所述检测图像中相同位置的像素值得到多个像素值变化位置,根据多个所述像素值变化位置的平均值得到所述管材位置。

进一步,所述利用摄像机获取管材放料架的检测图像包括:利用摄像机实时获取管材放料架的检测图像,选取所述检测图像中的部分区域的图像,所述部分区域的图像包括第一极限位置、第二极限位置以及所述第一极限位置和第二极限位置之间的位置;

所述根据所述检测图像获取第一极限位置、第二极限位置以及管材位置包括:根据所述部分区域的图像获取第一极限位置、第二极限位置以及管材位置。

进一步,所述选取所述检测图像中的部分区域的图像包括:通过人工选取所述检测图像中的部分区域的图像。

进一步,若所述管材位置位于所述第一极限位置或所述第二极限位置,则发出警报信号。

进一步,所述警报信号为光信号、声音信号和振动信号中的一种或多种。

本发明的另一个实施例提供一种管材放料图像检测系统,应用于如上述所述的管材放料图像检测方法,包括:管材放料架、设置在所述管材放料架上的料筐、两个设置在所述管材放料架的导向辊以及设置在所述管材放料架上的摄像机,所述导向辊之间形成有供管材穿过的间隙,所述摄像机的摄像头朝向所述间隙。

为了能更清晰的理解本发明,以下将结合附图说明阐述本发明的具体实施方式。

附图说明

图1为本发明一个实施例的管材放料图像检测方法的过程图。

附图标记说明:

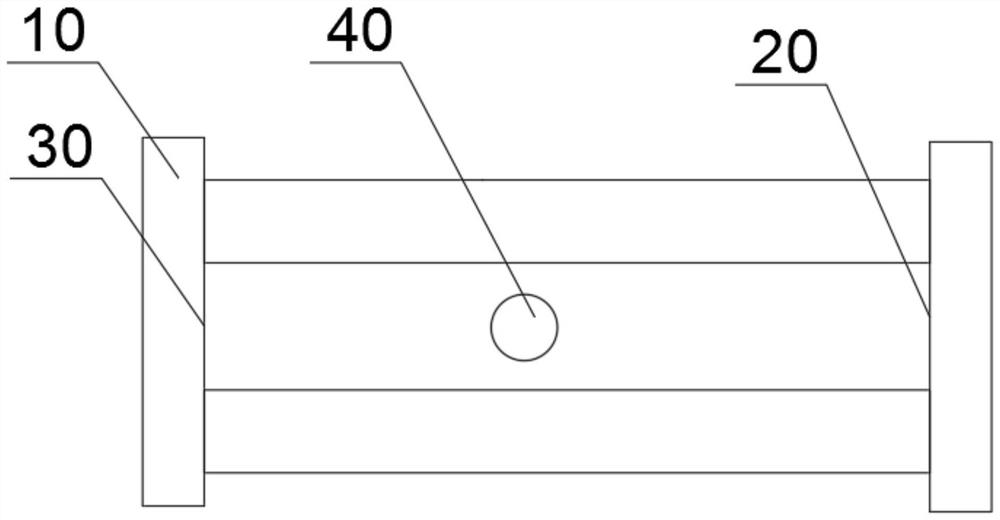

10、管材放料架;20、第一极限位置;30、第二极限位置;40、管材。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,其是本发明一个实施例的管材40放料图像检测方法的过程图,本发明一个实施例的管材40放料图像检测方法包括:利用摄像机获取管材放料架10的检测图像;根据所述检测图像获取第一极限位置20、第二极限位置30以及管材位置;若所述管材位置位于所述第一极限位置20和所述第二极限位置30之间,则依据所述管材位置相对所述第一极限位置20和所述第二极限位置30的距离来确定管材的放料速度,然后根据确定的放料速度来调整管材的放料。在本实施方式中,第一极限位置20靠近料筐内圈,第二极限位置30靠近料框外圈,管材速度偏低时,管材40靠近第一极限位置20,管材速度偏高时,管材40靠近第二极限位置30。

在一些可选的实施方式中,所述依据所述管材位置相对所述第一极限位置20和所述第二极限位置30的距离来确定放料速度包括:以所述第一极限位置20为原点,获取所述第二极限位置30到所述第一极限位置20的距离为a,获取所述管材位置到所述第一极限位置20的距离b,所述放料速度为(0.3b/a+0.85)c,c为标准放料速度。如果所述第二极限位置30到所述第一极限位置20的距离为50cm,若管材位置实际到第一极限位置20的距离为20cm,此时放料速度为20x0.3/50+0.85,即放料速度为0.97c,需要说明的是,当靠近第二极限位置30即所述放料速度大于c时,则说明需要放料速度偏快了,需要降低管材40的放料速度,当放料速度靠近第一极限位置20时即放料速度小于c时,说明放料速度偏慢了,需要提高管材40的放料速度。

在一些可选的实施方式中,根据所述检测图像获取第一极限位置20、第二极限位置30以及管材位置包括:将所述检测图像转化为二值图像,对比当前所述检测图像和上一时刻的所述检测图像中相同位置的像素值得到多个像素值变化位置,根据多个所述像素值变化位置的平均值得到所述管材位置,避免了光线亮度、彩色等因素影响位置识别。

在一些可选的实施方式中,所述利用摄像机获取管材放料架10的检测图像包括:利用摄像机实时获取管材放料架10的检测图像,选取所述检测图像中的部分区域的图像,所述部分区域的图像包括管材40摆动的第一极限位置20、第二极限位置30以及所述第一极限位置20和第二极限位置30之间的位置,所述检测图像中的所述部分区域的图像以外的图像可以舍弃,从而减少图像处理量,提高处理速度;所述根据所述检测图像获取第一极限位置20、第二极限位置30以及管材位置包括:根据所述部分区域的图像获取第一极限位置20、第二极限位置30以及管材位置。

在一些可选的实施方式中,所述选取所述检测图像中的部分区域的图像包括:通过人工选取所述检测图像中的部分区域的图像,通常第一极限位置20和第二极限位置30为管材放料架10的用于限制管材40可移动范围的限位部。

在一些可选的实施方式中,若所述管材位置位于所述第一极限位置20或所述第二极限位置30,则发出警报信号,其中,所述警报信号为光信号、声音信号和振动信号中的一种或多种,通过警报信号可以提醒工作人员检查管材40放料是否出现问题。

本发明的另一个实施例还提供一种管材40放料图像检测系统,应用于如上述所述的管材40放料图像检测方法,包括:管材放料架10、设置在所述管材放料架上的料筐、两个设置在所述管材放料架10的导向辊以及设置在所述管材放料架10上的摄像机,所述导向辊之间形成有供管材40穿过的间隙,所述摄像机的摄像头朝向所述间隙,在本实施方式中,第一极限位置20和第二极限位置30为管材放料架10的两个限位部,所述限位部位于间隙的两侧,使得管材40仅在导向辊和限位部之间移动。需要说明的是,导向辊之间的距离大于管材40的直径。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种管材放料图像检测方法以及系统

- 一种基于图像与堆密度的混合料粒度组成检测方法及系统