一种面向工程机械设备的半实物仿真试验方法及装置

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及工程机械试验技术领域,尤其涉及一种面向工程机械设备的半实物仿真试验方法及装置。

背景技术

工程机械由于可以代替人工执行各项作业任务而被广泛应用。工程机械在研发过程中、投入使用前或长时间投入使用后等各阶段,均可能需要进行性能测试,以测试机械的性能。但是工程机械的结构复杂,直接对机械执行测试较为困难,尤其是针对特种工程机械。特种工程机械是特指能够在危险、恶劣环境下完成作业任务,且具有遥操作或者自主控制功能的非标工程机械,该类型工程机械的研制面临设计边界约束条件多、机械性能和可靠性要求高、无人半自主或自主控制策略工程实施难等问题。为此,要求在机械设计、制造、装配、机电液联合调试、无人控制算法开发等各个阶段均需要能够有效对该机械的各项设计指标开展测试验证。

针对任意特种工程机械,目前通常是采用现场实地试验的方式,即现场直接对机械进行测试。但是现场实地试验会受地域气候、施工工期、场地交通、作业环境危险程度等多种因素的影响,不仅会限制开展试验的时间,导致试验周期长,且试验需要投入众多的人力、物力,使得试验成本高昂。

发明内容

本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种实现操作便捷、成本低、试验效率高、灵活性强的面向工程机械设备的半实物仿真试验方法及装置。

为解决上述技术问题,本发明提出的技术方案为:

一种面向工程机械设备的半实物仿真试验方法,步骤包括:

S1.配置用于模拟试验环境的虚拟试验场景系统,在所述虚拟试验场景系统中配置与被测机械设备存在映射关系的虚拟样机模型;

S2.将被测机械设备搭载在一地形模拟平台上,由所述地形模拟平台将试验所需的模拟地形作用于被测机械设备,以模拟试验时被测机械设备通过的地形;

S3.试验时控制被测机械设备与虚拟试验场景系统、地形模拟平台进行数据交互,将对被测机械设备的操控信息对应映射至虚拟样机模型,将所述虚拟试验场景系统中虚拟试验环境通过所述地形模拟平台反馈到被测机械设备,并将被测机械设备的运行状态数据反馈到虚拟样机模型中,根据虚拟样机模型在虚拟试验场景系统下的状态输出得到试验结果。

进一步的,所述步骤S3中试验时,根据所述虚拟试验场景系统中虚拟样机模型所处的虚拟场景地形控制所述地形模拟平台产生对应的模拟地形,实现地形模拟。

进一步的,所述地形模拟平台中配置支腿以及与所述支腿配套的连接机构,所述支腿与所述连接机构之间弹性连接,所述实现地形模拟包括:实时将所述虚拟试验场景系统中虚拟场景地形与虚拟样机模型的行走履带之间接触点的高程数据发送给所述地形模拟平台中当前与被测机械设备行走履带接触的目的支腿,控制目的支腿按照接收到的所述高程数据实现等高度的升高或者降低运动,带动被测机械设备按照所述虚拟试验场景系统中虚拟场景地形进行位姿变化。

进一步的,在所述虚拟试验场景系统中还配置用于提供虚拟地理信息的虚拟地理信息模块、用于赋予虚拟样机模型物理属性的物理特征表现模块、用于进行任务调度与事件处理、数据处理的实验流程记录模块以及用于实时进行数据交互的实时数据交互模块中任意一种或多种。

进一步的,所述步骤S3试验完成后,还包括根据试验结果评估机械性能,并根据评估结果调整所述虚拟试验场景系统中虚拟样机模型的参数和/或环境参数,按照调整后参数重新执行试验。

进一步的,所述步骤S3中试验的具体步骤包括:

S301.确定被测机械设备、试验环境以及所需的测试项目;

S302.对所述虚拟试验场景系统配置机械运行参数以及试验环境参数;

S303.启动被测机械设备以及地形模拟平台,并与步骤S302中同步配置所述地形模拟平台中机械运行参数;

S304.启动所述虚拟试验场景系统,开始测试,按照所需的测试项目对被测机械设备进行操作,操控信息对应映射至所述虚拟样机模型,将所述虚拟试验场景系统中虚拟试验环境通过地形模拟平台反馈到被测机械设备,并将被测机械设备的运行状态数据反馈到虚拟样机模型中,获取所述虚拟样机模型输出的运行参数;

S305.使用步骤S304得到的测试数据评估机械性能,并根据评估结果调整所述虚拟试验场景系统中虚拟样机模型的参数和/或环境参数,返回步骤S304以重新执行测试。

一种面向工程机械设备的半实物仿真试验装置,包括:

虚拟试验场景系统,用于模拟试验环境,所述虚拟试验场景系统中配置有与被测机械设备存在映射关系的虚拟样机模型;

地形模拟平台,用于将试验所需的模拟地形作用于被测机械设备,以模拟试验所需地形;

控制终端,用于试验时控制所述虚拟试验场景系统与被测机械设备、地形模拟平台进行数据交互,将对被测机械设备的操控信息对应映射至所述虚拟样机模型,以实现对所述虚拟样机模型的操控,根据所述虚拟样机模型在所述虚拟试验场景系统下的状态输出得到试验结果。

进一步的,:所述地形模拟平台包括支腿以及与所述支腿配套的连接机构,所述支腿与所述连接机构之间弹性连接,以使得被测机械设备能够在所述地形模拟平台上模拟行走和/或转向的活动状态。

进一步的,所述虚拟试验场景系统与所述地形模拟平台中各支腿连接,试验时实时将所述虚拟试验场景系统中虚拟场景地形与虚拟样机模型的行走履带之间接触点的高程数据发送给所述地形模拟平台中当前与被测机械设备行走履带接触的目的支腿,控制目的支腿按照接收到的所述高程数据实现等高度的升高或者降低运动,带动被测机械设备按照所述虚拟试验场景系统中虚拟场景地形进行位姿变化,以实现地形模拟。

进一步的,所述地形模拟平台还包括底座、控制驱动以及行走机构,所述行走机构通过连接机构与所述支腿连接后设置在所述底座上。

与现有技术相比,本发明的优点在于:

1、本发明通过配置虚拟试验场景系统以模拟试验环境,虚拟试验场景系统中配置与被测机械设备存在映射关系的虚拟样机模型,同时将被测机械设备搭载在地形模拟平台中以模拟试验所需地形,通过控制被测机械设备与虚拟试验场景、地形模拟平台进行数据交互完成试验,可以对工程机械设备实现半实物仿真试验,基于该半实物仿真试验方式,试验操作便捷、高效,测试结果更加精确、贴近实际工况,可以有效缩短试验周期,大幅减少试验成本。

2、本发明基于半实物仿真试验方式,可以灵活适用于各类型工程机械设备的仿真试验中,试验过程中不会受地域气候等环境的影响,也无需受试验场地的限定,可以解决传统现场实地试验方式会受地域气候影响、受场地限制以及成本高等问题。

3、本发明可以适用于整个机械设备的模型设计、制造、装配和联合调试全环节进行单个部件或者整机的功能性能试验,实现对现场实地试验的有效补充。

4、本发明试验时通过实时将虚拟试验场景系统中虚拟场景地形与虚拟样机模型接触点的高程数据发送给地形模拟平台中对应的支腿,控制支腿按照接收到的高程数据实现等高度的升高或者降低运动,从而带动实体机械按照虚拟场景地形进行位姿变化,可以智能实现精准的动态地形模拟。

附图说明

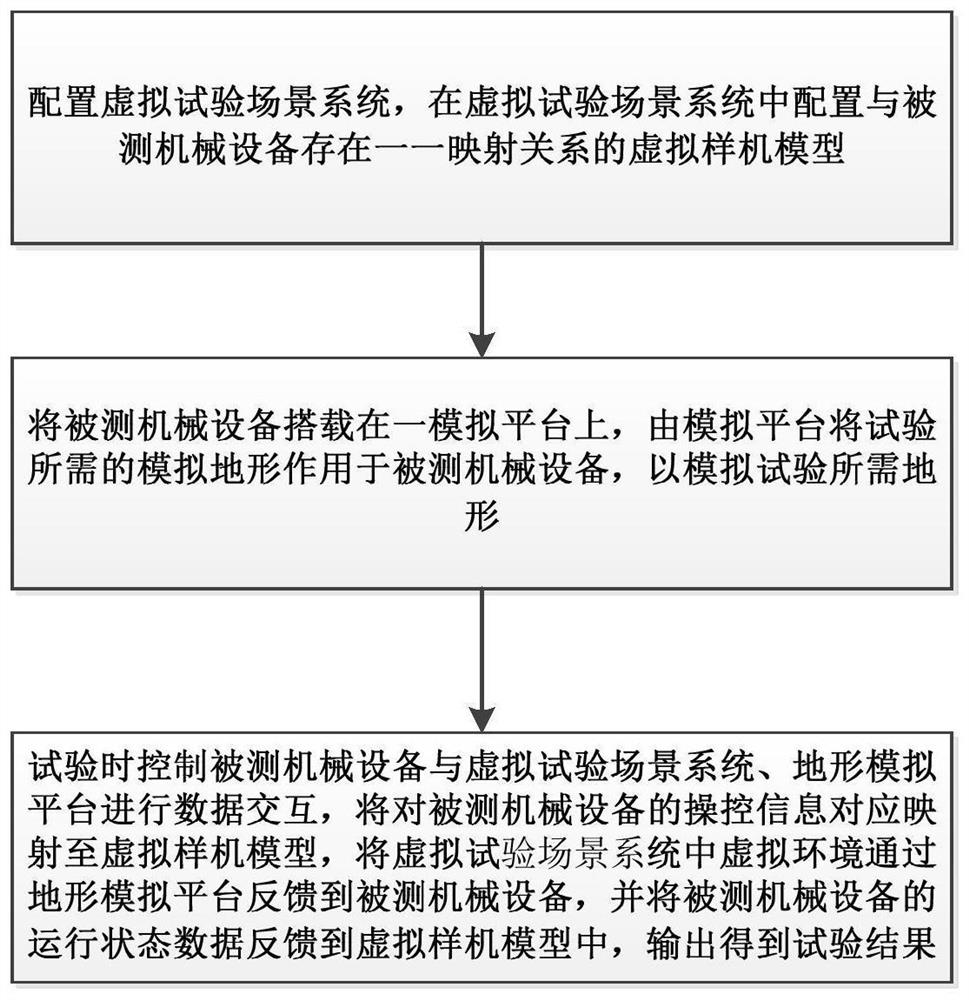

图1是本实施例面向工程机械设备的半实物仿真试验方法的实现流程示意图。

图2是本实施例面向工程机械设备的半实物仿真试验装置的结构原理示意图。

图3是本实施例中地形模拟平台的结构示意图。

图4是本实施例中控制系统的结构原理示意图。

图5是本实施例中虚拟试验场景系统的软件模块原理示意图。

图6是本实施例中控制执行测试项目的原理示意图。

图7是本实施例中执行仿真实验的控制流程示意图。

图例说明:1、虚拟试验场景系统;2、地形模拟平台;21、底座;22、支腿;23、控制驱动;24、连接机构;25、行走机构;3、控制终端;4、实体机械。

具体实施方式

以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

如图1、2所示,本实施例面向工程机械设备的半实物仿真试验方法的步骤包括:

S1.配置用于模拟试验环境的虚拟试验场景系统1,在虚拟试验场景系统1中配置与被测机械设备存在映射关系的虚拟样机模型;

S2.将被测机械设备搭载在一地形模拟平台2上,由地形模拟平台2将试验所需的模拟地形作用于被测机械设备,以模拟试验所需地形;

S3.试验时控制被测机械设备与虚拟试验场景系统1、地形模拟平台2进行数据交互,将对被测机械设备的操控信息对应映射至虚拟样机模型,虚拟试验场景系统1中虚拟试验环境通过地形模拟平台2反馈到被测机械设备,并将被测机械设备的运行状态数据反馈到虚拟样机模型中,根据虚拟样机模型在虚拟试验场景系统1下的状态输出得到试验结果。

本实施例通过构建虚拟试验场景、工程机械虚拟样机(虚拟样机模型)、地形模拟平台2、实体机械(被测机械设备)为一体的半实物仿真试验系统,实现在虚拟场景中测试实体机械性能,通过配置虚拟试验场景系统1以模拟试验环境,虚拟试验场景系统1中配置与被测机械设备存在映射关系的虚拟样机模型,同时将被测机械设备搭载在地形模拟平台2中以模拟试验所需地形,对被测机械设备操作时,操控信息对应映射至虚拟样机模型,可以实现对虚拟样机模型的操控,通过控制被测机械设备与虚拟试验场景系统1、地形模拟平台2进行数据交互完成试验。

相较于传统在虚拟场景中利用虚拟样机进行的性能测试方案,本实施例引入了实体机械设备与虚拟场景之间的交互仿真试验方法,将虚拟场景通过地形模拟平台2反馈到实体机械,实体机械行走与作业性能等状态再反馈到虚拟场景样机中,实体机械动作与虚拟样机模型具有运动控制的一致性,实现了实体机械的半实物仿真测试。

本实施例基于该半实物仿真试验方式,试验操作便捷,且试验过程中不会受地域气候等环境的影响,也无需受试验场地的限定,可以有效缩短试验周期、大幅减少试验成本,解决传统现场实地试验方式会受地域气候影响、受场地限制以及成本高等问题,且测试结果更加精确、贴近实际工况。

在具体应用实施例中,被测机械设备与虚拟试验场景系统1通过总线连接,即被测机械设备的行走、作业等状态通过总线数据流反馈给虚拟样机模型中。

如图2所示,本实施例通过构建一套面向工程机械设备的半实物仿真试验装置实现上述方法,该装置包括:

虚拟试验场景系统1,用于模拟试验环境,虚拟试验场景系统中配置有与被测机械设备存在映射关系的虚拟样机模型;

地形模拟平台2,用于将试验所需的模拟地形作用于被测机械设备,以模拟试验所需地形;

控制终端3,用于试验时控制虚拟试验场景系统1与被测机械设备、地形模拟平台2进行数据交互,将对被测机械设备的操控信息对应映射至虚拟样机模型,将虚拟试验场景系统1中虚拟环境通过地形模拟平台2反馈到被测机械设备,并将被测机械设备的运行状态数据反馈到虚拟样机模型中,根据虚拟样机模型在虚拟试验场景系统1下的状态输出得到试验结果。

本实施例通过结合虚拟试验场景、虚拟样机模型和地形模拟平台2为一体构建一套仿真试验装置,基于此装置可以灵活的开展工程机械设备的半实物仿真试验,从而有效避免场地、气候、工期等外界不利因素的影响,大幅降低试验成本、缩短试验周期。

如图2所示,由虚拟试验场景系统1提供作业环境以代替传统的实地试验场,虚拟试验场景系统1中运行有预先配置的能够提供作业环境以及样机模型的软件程序,实体机械4(被测机械设备)与虚拟试验场景系统1中的虚拟样机模型之间存在映射关系,实体机械4(被测机械设备)搭载在地形模拟平台2上,由地形模拟平台2为实体机械4(被测机械设备)提供地形模拟,控制终端3与实体机械4(被测机械设备)之间交互机械状态监测信息以及操作指令,控制终端3将虚拟试验场景的地形位姿信息发送给地形模拟平台2,以控制地形模拟平台2提供试验所需的地形位姿模拟,通过操控被测机械设备实现对虚拟样机模型的操控,由虚拟样机模型在虚拟试验场景中的行走与作业性能即可代表被测机械实际性能,即为得到的试验结果,由此实现机械性能等的半实物仿真测试。上述试验装置还包括与控制终端3连接的显示模块5,以用于显示试验结果。

本实施例中步骤S3中试验时,虚拟试验场景系统1中虚拟样机模型所处的虚拟场景地形控制地形模拟平台2产生对应的模拟地形,实现地形模拟。通过地形模拟平台2搭载实体机械4(被测机械设备),将模拟地形作用于实体机械4(被测机械设备),以对虚拟试验场景系统1中虚拟样机模型通过的地形进行现实模拟。

如图3所示,本实施例地形模拟平台2还包括底座21、控制驱动23以及行走机构25,行走机构25通过连接机构24与支腿22连接后设置在底座21上,支腿22与连接机构24之间弹性连接,以使得被测机械设备能够在地形模拟平台2上模拟行走、转向的活动状态。

在具体应用实施例中,支腿22具体包括4个三自由度支腿,连接机构24为与各支腿24配套的行走和转向连接结构,由行走和转向连接结构进行实体机械4(被测机械设备)行走履带运动模拟及转向模拟,结合各支撑腿22以及与之配套的行走和转向连接机构,可实现对双履带(轮式)或者四履带(轮式)等工程机械的地形模拟测试,同时由于各支腿22与行走和转向连接结构之间为有效空间范围内的弹性连接,不仅可以有效模拟实体机械设备的行走与转向状态,还可以克服支腿升降造成的实体机械设备几何位置变化带来的干涉影响。

本实施例中虚拟试验场景系统1与地形模拟平台2中各支腿22连接,试验时实时将虚拟试验场景系统1中虚拟场景地形(虚拟三维地形)与虚拟样机模型中行走履带之间接触点的高程数据发送给地形模拟平台2中当前与实体机械4(被测机械设备)行走履带接触的目的支腿,高程数据为表征地貌形态的空间分布数据,控制该目的支腿按照接收到的高程数据实现等高度的升高或者降低运动,从而带动实体机械4(被测机械设备)按照虚拟场景地形进行位姿变化,可以智能实现精准的动态地形模拟。虚拟试验场景系统1与地形模拟平台2中各支腿22具体可通过CAN总线连接,以通过CAN总线传输高程数据。

在具体应用实施例中,显示模块5具体可采用多通道显示屏幕,可实现多通道渲染显示、3维视频立体展示,进一步提高试验显示效果。如图4所示,控制系统具体包括显示终端、控制终端3以及用户终端,其中显示终端包括多个显示通道,控制终端3用于协调各通道之间的工作,用户终端则用于实现多通道显示系统与外部系统交互信息。

在具体应用实施例中,控制终端3由高性能运算服务器及配套输入外设组成,控制终端3作为虚拟试验场景及样机软件系统的运行终端,向多通道显示屏幕输出高清虚拟试验场景及样机视频信号,通过运行虚拟试验场景及样机软件系统实现与实体样机、地形模拟平台2、输入外设之间的数据交互、运算与分析等。

本实施例中,在虚拟试验场景系统1中还配置用于提供虚拟地理信息的虚拟地理信息模块、用于赋予虚拟样机模型物理属性的物理特征表现模块、用于进行任务调度与事件处理、数据处理的实验流程记录模块以及用于实时进行数据交互的实时数据交互模块等。本实施例中虚拟试验场景系统1中虚拟场景及样机软件系统是基于试验场地地理信息数据与实体样机三维模型数据,以构建逼真的三维场景及样机模型,软件主要功能模块如图5所示,本实施例虚拟场景及样机软件中通过网格化地形分区以及实时绘制区域地形多重细节剪切,实现虚拟地理信息模块,以增强虚拟3D图形渲染;通过刚体面模型碰撞检测单点接触的几何变形计算多节点逆向运动学建模,结合物理引擎实现物理特征表现模块;以及配置实现任务调度与事件处理、数据记录、保存与分析的实验流程记录模块,虚拟样机模型模块可以实现机械种类的选择,以及驾驶、导航控制、机械连杆从动等配置,由实时数据交互模块将仿真试验实时数据通过输入、输出数据软件接口传输。

在具体应用实施例中,虚拟试验场景系统1中各模块详细如下:

虚拟地理信息模块具体利用已有地理信息数据构建试验场景三维模型,以提供试验任务所需的环境条件。具体可利用unity软件等将无人机航测的场景地理信息生成三维模型,并针对特殊地表进行摄像,采用颗粒物建模方法在地理三维模型基础上构建形成接近真实物理属性的地表模型。

物理特征表现模块主要用于赋予试验对象(虚拟样机模型)物理属性,具体通过构建机械设备物理特征模块库,主要包含接触碰撞模型、多刚体动力学模型、刚柔耦合动力学模型等各类模型的集成;在机械设备进行仿真试验过程中,基于物理特征模块库进行设备行走机构与地表的接触分析、作业属具与地表的接触分析、设备运动副之间的运动学与动力学分析、设备部件的变形分析、设备自身的重量、运动速度等物理属性。

物理特征模块库具体基于通用软件平台,配置用于物理建模软件的数据交互接口软件,在仿真过程中通过通用软件平台调用该物理建模软件,实现针对机械设备的多物理属性仿真试验。

实验流程记录模块,主要用于配置仿真试验的事件数据及程序调用流程,记录试验过程中产生的数据。

虚拟样机模型模块,具体集成多种工程机械虚拟样机模型以供用户选择,虚拟样机模型依据实体机械样机(被测机械设备)等比例尺寸构建,且关键运动与功能部件具备与实体机械样机相同功能,主要利用3dmax软件建模,同时赋予虚拟样机模型与实体机械相同的操控能力。

本实施例步骤S3中试验时包括执行用于测试机械性能参数的机械性能虚拟测试、用于测试指定工况下机械性能参数的仿真模拟测试、用于测试预设智能控制算法的仿真测试,以及用于测试多机协同配合作业能力参数的多机协同测试等,机械性能参数包括爬坡能力、驻车能力、转向性能、档位与行走速度等。

在具体应用实施例中,如图6所示,基于上述试验装置进行仿真试验时,具体执行基于虚拟场景与虚拟样机之间的机械性能虚拟仿真测试,获取机械设计模型性能参数指标,机械性能虚拟测试具体包括作业性能测试、爬坡与驻车能力测试、转向性能测试以及档位与行走速度测试等;以及结合地形模拟平台2和被测机械设备,执行基于虚拟场景与实体样机之间的交互仿真测试,即为引入实体机械设备的半实物仿真模拟测试,进一步测试机械性能,相比于纯粹的仿真测试,可以增强测试结果的可信度,该半实物仿真模拟测试具体包括指定作业特殊工况模拟机械性能测试等;以及在机械性能指标确定的前提下,执行基于无人智能控制算法的仿真测试,主要针对现有无人控制的工程机械设备性能开展针对性测试,以测试算法的有效性及控制精度,如针对无人工程机械设备的导航控制性能(行走轨迹控制精度等)进行测试,如从而评估导航控制算法的优劣,导航算法如基于半自主/自主的导航控制与路径规划算法等;以及执行基于作业工艺流程的多机协同配合作业能力测试与作业工艺效果评估,主要针对体系化作业机械协同作业能力开展测试,以检验多机协同作业性能,如多机协同作业适应性验证,以及成体系机械配合模式检验以及工艺流程效果评估等。

本实施例中步骤S3试验完成后,还包括根据试验结果评估机械性能,并根据评估结果调整虚拟试验场景系统1中虚拟样机模型的参数、环境参数,按照调整后参数重新执行试验,可以依据试验结果进行反复调试,从而可以方便的实现各类测试、满足各类测试需求。

本实施例步骤S3中试验的具体步骤包括:

S301.确定被测机械设备、试验环境以及所需的测试项目;

S302.对虚拟试验场景系统1配置机械运行参数以及试验环境参数;

S303.启动被测机械设备以及地形模拟平台2,并与步骤S302中同步配置地形模拟平台2中机械运行参数;

S304.启动虚拟试验场景系统1,开始测试,按照所需的测试项目对被测机械设备进行操作,操控信息对应映射至虚拟样机模型,将所述虚拟试验场景系统1中虚拟试验环境通过地形模拟平台2反馈到被测机械设备,并将被测机械设备的运行状态数据反馈到虚拟样机模型中,获取虚拟样机模型输出的运行参数;

S305.使用步骤S304得到的测试数据评估机械性能,并根据评估结果调整虚拟试验场景系统1中虚拟样机模型的参数和/或环境参数,返回步骤S304以重新执行测试。

本实施例通过控制重复执行上述步骤,即可快速实现对被测机械设备各项测试项目的测试。通过上述步骤,可适用于非标类特种工程机械设备等各类工程机械的半实物仿真试验,不受场地、气候、人力资源、成本等因素的影响,可缩短测试周期、降低测试成本,且测试项目更加全面完善。

如图7所示,在具体应用实施例中,试验开始后确定测试机械、测试场地以及测试项目后,在虚拟试验场景系统1中创建测试事件、设置机械运行参数以及测试环境参数,运行虚拟试验场景系统1中虚拟样机模型以及地形模拟平台2,将运行参数进行同步设置,并设置测试方案,按照测试方案启动系统开始测试;测试过程中,打开实验流程记录模块,记录测试机械运行参数、与土壤接触作用参数以及行走轨迹参数等所需试验参数,对测试数据进行分析、评估机械性能,依据评估结果修改模型以及环境参数,重新执行测试直至完成试验。

本实施例上述被测机械设备可以为特种工程机械,如铣刨深度可控的铣刨机械、真空吸收机械、多功能破拆机器人、无人远程遥控挖掘机械等,也可以为其他工程机械,即可以适用于各类型工程机械的仿真试验。

本发明可适用于非标类特种工程机械设备实现半实物仿真试验,也可以适用于标准工程机械设备中,还可适用于其他如农业机械等以实现机械测试。

上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 一种面向工程机械设备的半实物仿真试验方法及装置

- 一种面向QualNet网络半实物仿真的实物接入方法