一种提高陶瓷表面孔形貌质量的激光加工方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于激光加工技术领域,具体涉及一种提高陶瓷表面孔形貌质量的激光加工方法。

背景技术

直接电镀陶瓷基板(DPC,Direct Plated Copper)具有线路高精度与高表面平整度的特性,结合高导热氧化铝或氮化铝陶瓷基体,是最适合高功率、尺寸LED等光源发展需求的散热基板。为了实现陶瓷基板的导通功能,首先要在氧化铝或氮化铝陶瓷基片表面打孔,经过清洗后采用磁控溅射技术等在陶瓷基片表面镀铜实现陶瓷基片表面的金属化,因此,孔的形貌质量对后续陶瓷基片表面金属化有很大的影响。

目前,氧化铝和氮化铝陶瓷基片表面孔加工技术主要有机械冲孔和短脉冲激光孔加工。然而,由于氧化铝和氮化铝陶瓷属于高硬脆材料,机械孔加工中很容易产生孔口裂纹等缺陷,再者,机械孔加工中较大的摩擦力将导致较高的材料内部热效应,使得加工陶瓷基片碎裂,且机械冲孔尽可以加工通孔,而不能加工各种深度的盲孔。比较而言,短脉冲激光加工,指脉冲宽度在纳秒以下的激光加工,作为一种非接触式的高精密加工技术,是硬脆陶瓷基片表面孔加工的最优选择。通过激光工艺参数等的调控,可以在氧化铝和氮化铝陶瓷基片表面加工出多种尺度的盲/通孔。但是,由于激光加工中不可避免的热影响以及激光诱发粒子团对材料向外喷溅的阻碍效应等,短脉冲激光加工下孔的侧壁可能会出现分层挂渣等问题,严重影响孔的形貌质量,进而影响后续陶瓷基片表面金属化镀铜时铜膜的厚度和连接强度,导致铜薄膜厚度不均匀、连接强度差甚至整体脱落等,影响陶瓷基板的性能。因此,需要提升激光加工陶瓷基片表面孔的形貌质量,实现侧壁表面平整、无挂渣的高质量孔加工,就需要在加工方法上进行创新。

发明内容

本发明的目的是针对现有技术中存在的问题,提供了一种提高陶瓷表面孔形貌质量的激光加工轨迹,可显著提升陶瓷基片表面孔的形貌质量,为后续陶瓷基片表面金属化提供保障,保证陶瓷基板的性能。

技术方案如下:

一种提高陶瓷表面孔形貌质量的激光加工方法,包括以下步骤:

步骤s1:搭建激光加工系统;

步骤s2:选取一块陶瓷基片置于丙酮中,将其用超声波清洗干净;

步骤s3:取出并用蒸馏水冲洗,并经压缩空气吹干;

步骤s4:设定短脉冲纳秒激光参数,用短脉冲纳秒激光对陶瓷基片表面以若干同心圆为轨迹进行填充式的孔加工。

进一步的,步骤s1中激光加工系统包括短脉冲纳秒激光器、扩束镜、反射镜、振镜系统、运动平台和控制系统;控制系统分别与短脉冲纳秒激光器、振镜系统和运动平台电连接,控制系统控制短脉冲纳秒激光器射出激光,并依次经过扩束镜、反射镜和振镜系统聚焦后照射到放置在运动平台上的陶瓷基片上。

进一步的,步骤s4中设定短脉冲纳秒激光参数包括脉冲宽度、激光波长、激光功率、重复频率、光斑直径和扫描速度。

进一步的,步骤s4中设定短脉冲纳秒激光参数包括激光轨迹,激光轨迹在同心圆之间的跳转方向为由内到外,即先加工同心圆中最小直径的圆形,再加工与之相邻的直径大于其直径的圆形,依次类推,最后加工最外圈圆形。

进一步的,步骤s3中设定短脉冲纳秒激光参数包括同心圆填充调节参数,同心圆填充调节参数包括填充同心圆间距和数量,两者结合决定了填充同心圆的数量。

进一步的,步骤s3中设定短脉冲纳秒激光参数包括设定扫描模式,扫描模式为循环扫描,即进行同心圆中最小直径圆形的第1次加工,然后进行与之相邻的直径大于其直径圆形的第1次加工,依此类推,最后加工最外圈圆形的第1次加工,此后,激光束回到最小圆形第1次加工时的起始位置,开始进行最小直径圆形的第2次加工及其他更大直径圆形的第2次加工,依照上述顺序,直到完成设定的加工次数N。

有益效果:

1)以短脉冲纳秒激光为能量源,采用特殊的激光加工轨迹能显著提升陶瓷基片表面孔的形貌质量,为后续陶瓷基片表面金属化提供保障,保证陶瓷基板的性能。

附图说明

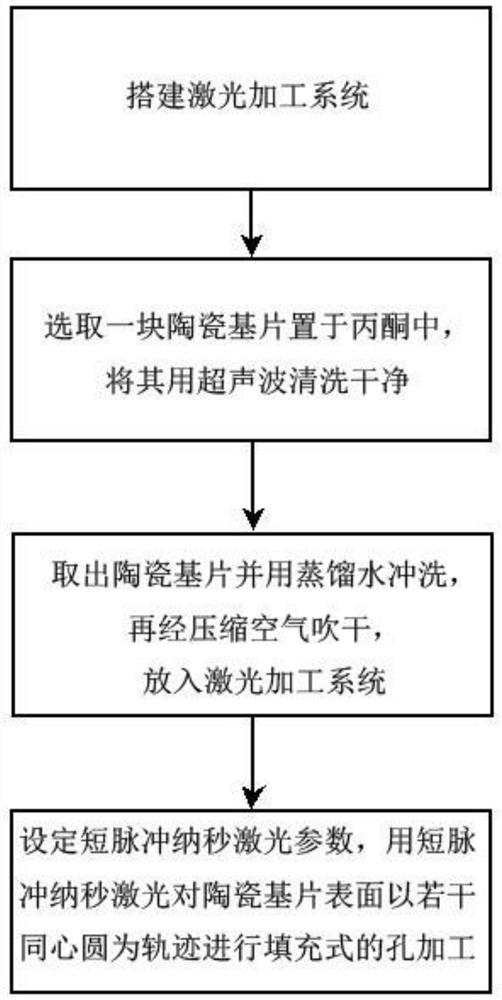

图1为本发明的流程示意图;

图2为激光加工系统的结构示意图;

图3为激光轨迹的移动跳转和循环扫描路径示意图;

图4为本发明加工后的陶瓷表面孔侧剖电镜图(a)与常规方式加工后的陶瓷表面孔侧剖电镜图(b)对比;

其中:1为短脉冲纳秒激光器、2为扩束镜、3为反射镜、4为振镜系统、5为陶瓷基片、6为运动平台、7为控制系统。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明:

如图1所示一种提高陶瓷表面孔形貌质量的激光加工方法,包括以下步骤:

步骤s1:搭建激光加工系统;

步骤s2:选取一块陶瓷基片5置于丙酮中,将其用超声波清洗干净;

步骤s3:取出并用蒸馏水冲洗,并经压缩空气吹干;

步骤s4:设定短脉冲纳秒激光参数,用短脉冲纳秒激光对陶瓷基片表面以若干同心圆为轨迹进行填充式的孔加工。

步骤s1中所述的激光加工系统包括短脉冲纳秒激光器1、扩束镜2、反射镜3、振镜系统4、运动平台6和控制系统7;控制系统7分别与短脉冲纳秒激光器1、振镜系统4和运动平台6电连接,控制系统7控制短脉冲纳秒激光器1射出激光,并依次经过扩束镜2、反射镜3和振镜系统4聚焦后照射到放置在运动平台6上的陶瓷基片5上。

步骤s4中设定短脉冲纳秒激光参数包括脉冲宽度、激光波长、激光功率、重复频率、光斑直径和扫描速度。

步骤s4中设定短脉冲纳秒激光参数包括激光轨迹,激光轨迹在同心圆之间的跳转方向为由内到外,即先加工同心圆中最小直径的圆形,再加工与之相邻的直径大于其直径的圆形,依次类推,最后加工最外圈圆形。

步骤s4中设定短脉冲纳秒激光参数包括同心圆填充调节参数,同心圆填充调节参数包括填充同心圆间距和数量,两者结合决定了填充同心圆的数量。

步骤s4中设定短脉冲纳秒激光参数包括设定扫描模式,扫描模式为循环扫描,即进行同心圆中最小直径圆形的第1次加工,然后进行与之相邻的直径大于其直径圆形的第1次加工,依此类推,最后加工最外圈圆形的第1次加工,此后,激光束回到最小圆形第1次加工时的起始位置,开始进行最小直径圆形的第2次加工及其他更大直径圆形的第2次加工,依照上述顺序,直到完成设定的加工次数N。

实施例:通过如下步骤对陶瓷基片表面进行孔加工:

(1)搭建纳秒激光加工系统;

(2)将长宽厚50*50*0.38mm的氮化铝陶瓷基片放入丙酮进行超声波清洗,然后用蒸馏水将冲洗后经过压缩空气吹干,放置在运动平台上;

(3)使用短脉冲纳秒激光对陶瓷基片表面进行孔加工;

(4)设定纳秒激光加工系统的调节参数,包括脉冲宽度≤15ns,激光波长355-532nm,激光功率≤25W,重复频率≤60kHz,扫描速度0 (5)如图3的(a)所示,设定同心圆填充孔加工。先设定最外圈圆形直径D,同心圆间距s和数量为n,本实施例中,设置最外圈直径为0.18mm,同心圆间距为0.015mm,数量为6; (6)如图3的(b)所示,设定激光跳转方向为由内到外,即激光先以扫描速度v顺时针加工同心圆中最小直径的圆形,之后激光以跳转速度v0移动至与之相邻的圆形上,以扫描速度v顺时针加工该圆形,依次类推,最后加工最外圈圆形; (7)如图3的(c)所示,设定扫描模式为循环扫描加工,即进行同心圆中最小直径圆形的第1次加工,然后进行与之相邻的直径大于其直径圆形的第1次加工,以此类推,最后进行最外圈圆形的第1次加工,此时,激光束位于最外圈圆形上。此后,激光束以跳转速度v0回到最小圆形第1次加工时的起始位置,开始进行最小直径圆形的第2次加工及其他更大直径圆形的第2次加工,依照上述顺序,直到完成所有圆形的设定加工次数N,本实施例中,设置扫描次数为20次。 如图4所示的侧剖电镜图对比,经过本发明处理的陶瓷表面孔相较于普通处理,上下孔径差异小,孔整体锥度小,侧壁完整度高,无明显裂纹及脱落现象,质量更优。 以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的原则和精神之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种提高陶瓷表面孔形貌质量的激光加工方法

- 提高陶瓷网纹辊网型质量的多路激光同步雕刻系统