微镜装置、微镜晶圆级封装方法及光学窗口雏形制作方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及光学系统领域,特别涉及一种微镜装置、微镜晶圆级封装方法及光学窗口雏形制作方法。

背景技术

自第一款扫描式硅镜发布以来,微机电系统(microelectromechanicalsystems),以下简称MEMS,被广泛应用于光学扫描领域,并发展出大量的技术及产品。光学扫描领域已经成为了MEMS研究的重要方向。而随着技术的发展,在过去的十年间,微型投影技术和众多的医学成像技术的应用,成为了当前MEMS光学扫描装置,尤其是激光扫描装置发展的主要方向。微型投影技术的发展,促使了一些列新型产品的出现,比如手机大小的微型激光投影仪或者带有激光投影功能的智能手机、驾驶车辆时车内放置的可用于显示导航信息的抬头显示器HUD,以及包括去年比较火爆的虚拟现实技术VR、增强现实技术AR等在内的各种可穿戴设备等。

对于具有梳齿结构的MEMS微镜装置,空气中的水汽等会对MEMS微镜装置的驱动造成影响,因此需要对MEMS微镜装置进行密封封装,以提高系统长期使用时的抗干扰能力及使用寿命。现阶段常用的封装工艺为晶圆级封装

在进行晶圆级封装时,常用的光学窗口的主面平行于耦接的MEMS微镜装置的光学窗口。使用晶圆级封装的MEMS微镜装置进行激光投影显示,激光光束透过光学窗口时,光束的一部分被光学窗口的两个主面反射至视场方向,并在投影面的固定位置产生光斑。虽然,被光学窗口反射的光束仅具有很小的能量,但是,由于激光显示的原理及人眼成像的积分效应,因光学窗口反射而产生的光斑依旧不可忽略,且对激光投影显示产生负面的影响。

另外,在传统的MEMS微镜制作过程中,需要将已形成器件层结构的晶圆倒置,并通过刻蚀工艺,形成背腔,并释放器件层的可动结构。在进行晶圆倒置前,需要通过旋涂或PECVD等工艺,在晶圆的器件层表面形成一层保护层,保护层的材料通常为光刻胶。但是,由于保护层形成时,器件层表面已形成MEMS结构,且具有较大的深宽比,因此,无论是形成保护层时的填充工作,还是后续保护层的移除工作,都相当困难。

发明内容

为解决上述技术问题,本发明第一方面公开了一种微镜装置,包括:

光学窗口,具有凸窗结构;

微镜结构层,具有可动的微镜;

基底层;

所述光学窗口、所述微镜结构层和所述基底层依次连接。

进一步的,所述微镜结构层由第一晶圆通过半导体加工工艺制得,所述第一晶圆包括器件层、掩埋层和衬底层;

所述光学窗口与所述器件层耦接连接,所述基底层与所述衬底层耦接连接。

进一步的,所述光学窗口包括基板,所述基板向远离所述微镜结构层一侧的凹陷形成所述凸窗结构。

进一步的,所述器件层上设有多个接触部,所述接触部为焊盘;

所述基板上还开设有若干个分布于所述凸窗结构外围的通孔,所述通孔与所述接触部相对应,使得所述接触部裸露出来。

进一步的,所述凸窗结构具有至少一个倾斜面。

优选的,所述凸窗结构为三角形凸窗或梯形凸窗。

进一步的,所述凸窗结构朝向所述微镜结构层一侧设有至少一个凹槽,所述光学窗口、所述微镜结构和所述基底层密封所述凹槽形成密闭腔体。

本发明第二方面,提供一种微镜晶圆级封装方法,包括以下步骤:

准备第一晶圆,所述第一晶圆包括器件层、掩埋层和衬底层;

在所述器件层表面定义微镜的轮廓,在所述器件层表面的特定范围内蒸镀构成至少一个镜面反射层和若干个焊盘;

在所述器件层表面进行深刻蚀,形成定义的微镜结构;

将预先制备的光学窗口雏形与所述器件层耦接;

在定义范围内对所述衬底层进行背腔刻蚀至所述掩埋层;

刻蚀在背腔范围内暴露的所述掩埋层,释放微镜的可动部分;

所述衬底层与第三晶圆耦接封装微镜结构;

刻蚀所述光学窗口雏形远离所述第一晶圆的表面形成凸窗结构。

进一步的,在所述步骤在定义范围内对所述衬底层进行背腔刻蚀至所述掩埋层之前,还包括步骤:所述光学窗口雏形远离所述第一晶圆的表面涂覆保护层。

可选的,所述保护层还可以在制备光学窗口雏形时进行涂敷和固化。

进一步的,所述光学窗口雏形为半加工状态的第二晶圆,所述光学窗口雏形具有相对的第一基面和第二基面,所述第一基面上开设有至少一个第一凹槽和所述至少一个第二凹槽,所述第一凹槽和所述第二凹槽相间排布,所述第一凹槽具有至少一个倾斜面。

进一步的,在所述步骤刻蚀所述光学窗口雏形远离所述第一晶圆的表面形成凸窗结构之后,还包括步骤:切割所述第二晶圆,暴露所述焊盘。

本发明第三方面,提供一种光学窗口雏形制作方法,包括以下步骤:

步骤一,在经过预处理的第二晶圆一侧表面涂布光刻胶层,可选的,在经过预处理的第二晶圆另一侧表面涂敷并固化形成保护层;

步骤二,在所述光刻胶层上制备图形层;

步骤三,将所述图形层的图形会转移至所述第二晶圆上;

步骤四,去除所述第二晶圆表面残余的所述光刻胶层;

步骤五,在带有图形的第二晶圆表面蒸镀增透膜,完成光学窗口雏形的制作。

进一步的,所述图形层具有至少一个第三凹槽和至少一个第四凹槽,所述第三凹槽具有至少一个倾斜面,所述第四凹槽的容积小于所述第三凹槽。

进一步的,所述图形层的制备可以采用模压工艺或灰度光刻。

采用上述技术方案,本发明技术方案具有如下有益效果:

1)该发明微镜装置属于垂直封装,结构紧凑,所得单元装置属毫米级,体积小,集成化程度高;

2)该发明所述微镜晶圆级封装方法,在进行第一晶圆背腔刻蚀前,通过预先耦接光学窗口雏形,避免第一晶圆及蒸镀金属层与刻蚀设备的直接接触,保护MEMS在内的已完成器件层的结构,无需通过传统工艺备置MEMS保护层,减少工序,减少成本,增加了生产加工效率,也避免了采用传统工艺时前期保护材料填充难,后期保护材料去除难的问题;

3)该发明所述微镜晶圆级封装方法,利用现有设备即可实现,具有相当的实用性;

4)本发明所述微镜晶圆级封装方法,可用于生产各类晶圆级封装的MEMS微镜装置,所述微镜装置能够集成于多种模组系统中。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

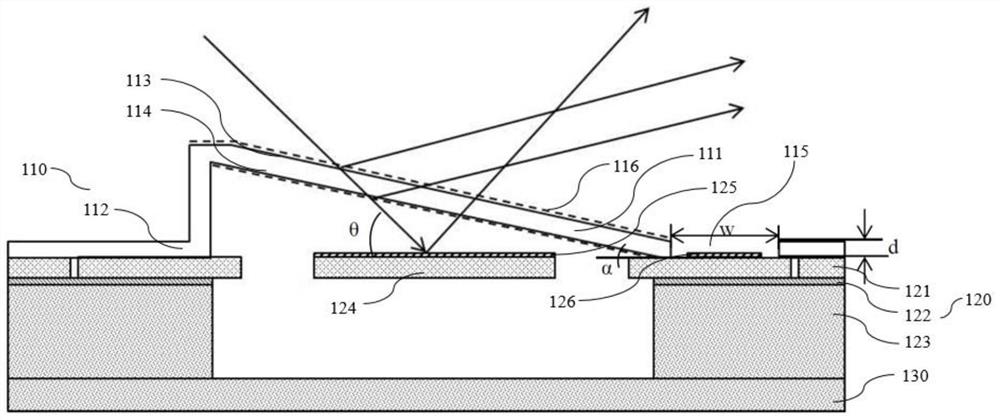

图1为该发明实施例1所述微镜装置示意图;

图2为该发明实施例2所述微镜装置示意图;

图3(a)-图3(l)是该发明实施例3提供的一种微镜晶圆级封装方法的工艺流程图;

图3(m)为图3(c2)的俯视图;

图3(n)为实施例3制作完成后的晶圆级封装的微镜装置的俯视图,

图4(a)-图4(g)为该发明实施例4光学窗口雏形制作方法的工艺流程图;

以下对附图作补充说明:

110-光学窗口;111-凸窗结构;112-基板;113-第一主面;114-第二主面;115-通孔;116-增透膜;120-微镜结构层;121-器件层;122-掩埋层;123-衬底层;124-微镜;125-反射层;126-接触部;130-基底层;

210-光学窗口;211-凸窗结构;212-基板;213-第一窗口;2131-第一主面;2132-第二主面;214-第二窗口;2141-第三主面;2142-第四主面;215-第三窗口;2151-第五主面;2152-第六主面;216-通孔;217-增透膜;220-微镜结构层;221-器件层;222-掩埋层;223-衬底层;224-微镜;225-反射层;226-接触部;230-基底层;

310-第一晶圆;311-器件层;312-掩埋层;313-衬底层;314-镜面反射层;315-焊盘;3161-镜面;3162-梳齿结构;3163-扭转轴;3164-电隔离槽;317-第一区域;318-第二区域;320-第二晶圆;321-第一基面;322-第二基面;323-第一凹槽;324-第二凹槽;325-保护层;326-凸窗结构;327-第一切割线;328-第二切割线;329-增透膜;330-第三晶圆;

401-第二晶圆;4011-第一基面;4012-第二基面;402-光刻胶层;403-图形层;404-第三凹槽;405-第四凹槽;406-第一凹槽;407-第二凹槽;408-增透膜;409-保护层;410-印章;420-灰度掩模。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含的包括一个或者更多个该特征。而且,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

实施例1:

如图1所示,一种微镜装置,包括在垂直方向上自上而下依次连接的光学窗口110、微镜结构层120和基底层130;

所述光学窗口110具有凸窗结构111;

所述微镜结构层120具有可动的微镜124。

所述微镜结构层120由第一晶圆通过半导体加工工艺制造。所述第一晶圆为SOI晶圆,所述第一晶圆包括器件层121、掩埋层122和衬底层123。具体地,所述器件层121和所述衬底层123由一层或多层单晶硅组成,所述掩埋层122由一层或多层二氧化硅组成。优选的,所述器件层121厚度在10μm-100μm之间。

所述光学窗口110与所述器件层121耦接连接。具体地,所述光学窗口110与所述器件层121通过阳极键合等方式耦接连接。

所述光学窗口110包括基板112,所述基板112向远离所述微镜结构层120一侧的凹陷形成所述凸窗结构111。所述凸窗结构111为三角形凸窗,所述三角形凸窗具有相对的第一主面113和第二主面114,所述第一主面113和所述第二主面114平行。所述第一主面113与所述器件层121呈第一预设夹角α。所述第一主面113和所述第二主面114均镀有增透膜116,使得光束透过率达99%。优选的,所述三角形凸窗为直角三角形,所述第一主面113和所述第二主面114为斜面。

所述微镜结构层120包括固定部和可动部,所述可动部包括微镜124和反射层125,所述反射层125通过在所述微镜顶面蒸镀金属形成所述微镜结构层120的镜面。

所述凸窗结构111朝向所述微镜结构层120一侧设有凹槽,所述光学窗口110、所述微镜结构和所述基底层130密封所述凹槽形成密闭腔体,所述可动部位于所述密闭腔体内。

所述基底层130与所述微镜结构层120耦接连接。具体地,当所述微镜结构层120通过半导体加工工艺制造完成后,所述衬底层123与所述基底层130通过共晶键合或玻璃浆料键合的方式耦接连接。所述基底层130为半导体晶圆,所述基底层130的材质为单晶硅或陶瓷或塑料或玻璃等。

所述光学窗口110是以玻璃晶圆为材料,通过刻蚀技术制作而成。在一些可能的实施例中,所述光学窗口110的制造方法多种多样,不限于本实施例所提及的制造工艺。

所述器件层121上设有多个接触部126,所述接触部126为焊盘。

所述基板112上还开设有若干个分布于所述凸窗结构111的外围通孔115,所述通孔115与所述接触部126相对应,使得所述接触部126裸露出来。所述通孔115贯穿所述基板112的顶面和底面。所述通孔115的深度为d,宽度为w,深宽比为d/w。所述通孔115需满足一定的深宽比,以符合引线键合要求。除焊盘外。器件层121上的电隔离槽等主要结构,始终被所述光学窗口110覆盖,实现封装。

所述微镜结构层120含有梳齿结构,除了图1中所示的水平梳齿外,在一些可能的实施例中,所述微镜结构层120还可以含有垂直梳齿结构,或同时含有上述两种梳齿结构。所述微镜结构层120的梳齿结构、扭转轴及弹簧等结构,其形状、排布方式等多种多样,不仅限于本实施例所述或所示结构。

如图1所示,本实施例为静电驱动式MEMS微镜。其镜面可在静电力驱动下,通过梳齿结构、扭转轴及弹簧等可动构件,在至少一个维度内偏转、平移。其具体的运动模式取决于所述MEMS微镜的梳齿类型等。根据梳齿类型的不同,镜面可作周期性共振运动或准静态运动。另外,除了图1所示的静电式MEMS微镜外,本实施例所述晶圆级封装的MEMS微镜装置还可适用于包括热电式、压电式、电磁式等在内的各类MEMS微镜。

如图1所示,工作时,光束以一定角度θ入射本发明晶圆级封装的所述微镜装置。首先,光束透过所述光学窗口110时,一部分光束被光学窗口110的所述第一主面113和所述第二主面114分别反射成为窗口反射光,并反射至与视场不同的方向,被模组中可能含有的光吸收材料吸收(图中未示出)。所述微镜在驱动系统控制下,在至少一个维度内旋转或平动。同时,根据不同的梳齿结构,微镜可以作共振运动或准静态运动。光束透过所述光学窗口110后,入射至所述微镜并被运动的所述镜面反射,形成扫描光束,并被导向视场方向。由于窗口反射光没有被反射至视场方向,因此本发明所产生的的窗口反射光并不会对成像效果造成影响。

实施例2:

如图2所示,一种微镜装置,包括自上而下依次连接的光学窗口210、微镜结构层220和基底层230;

所述光学窗口210具有凸窗结构211;

所述微镜结构层220具有可动的微镜224。

所述微镜结构层220由第一晶圆通过半导体加工工艺制造。所述第一晶圆为SOI晶圆,所述第一晶圆包括器件层221、掩埋层222和衬底层223,具体地,所述器件层221和所述衬底层223由一层或多层单晶硅组成,所述掩埋层222由一层或多层二氧化硅组成。优选的,所述器件层221厚度在10μm-100μm之间。

所述光学窗口210与所述器件层221耦接连接。具体地,所述光学窗口210与所述器件层221通过阳极键合等方式耦接连接。

所述基底层230与所述微镜结构层220耦接连接。具体地,当所述微镜结构层220通过半导体加工工艺制造完成后,所述衬底层223与所述基底层230通过共晶键合或玻璃浆料键合的方式耦接连接。所述基底层230为半导体晶圆,所述基底层230的材质为单晶硅或塑料或陶瓷等或玻璃。

所述光学窗口210包括基板212,所述基板212向远离所述微镜结构层220一侧的凹陷形成所述凸窗结构211。

所述凸窗结构211为梯形凸窗,所述梯形凸窗包括依次连接的第一窗口213、第二窗口214和第三窗口215,

所述第一窗口213具有相对的第一主面2131和第二主面2132,所述第一主面2131和所述第二主面2132平行,所述第一主面2131与所述器件层221呈第一预设夹角α;

所述第二窗口214具有相对的第三主面2141和第四主面2142,所述第三主面2141和所述第四主面2142平行,优选的,所述第三主面2141与所述器件层221平行;

所述第三窗口215具有相对的第五主面2151和第六主面2512,所述第五主面2151和所述第六主面2512平行,所述第五主面2151与所述器件层221呈第二预设夹角β;

所述第一主面2131、所述第二主面2132、所述第三主面2141、所述第四主面2142、所述第五主面2151和所述第六主面2512均镀有增透膜217,使得光束透过率达99%。优选的,所述三角形凸窗为等腰梯形,所述第一窗口213和所述第三窗口215关于所述第二窗口214对称。

所述微镜结构层220包括固定部和可动部,所述可动部包括微镜224和反射层225,所述反射层225通过在所述微镜224顶面蒸镀金属形成所述微镜结构层220的镜面。

所述凸窗结构211朝向所述微镜结构层220一侧设有凹槽,所述光学窗口210、所述微镜结构和所述基底层230密封所述凹槽形成密闭腔体,所述可动部位于所述密闭腔体内。

所述光学窗口210是以玻璃晶圆为材料,通过刻蚀技术制作而成。在一些可能的实施例中,所述光学窗口210的制造方法多种多样,不限于本实施例所提及的制造工艺。

所述器件层221上设有多个接触部226,所述接触部226为焊盘。

所述基板212上还开设有若干个分布于所述凸窗结构211外围的通孔216,所述通孔216与所述接触部226相对应,使得所述接触部226裸露出来。所述通孔216贯穿所述基板212的顶面和底面。所述通孔216的深度为d,宽度为w,深宽比为d/w。所述通孔216需满足一定的深宽比,以符合引线键合要求。除焊盘外。器件层221上的电隔离槽等主要结构,始终被所述光学窗口210覆盖,实现封装。

所述微镜结构层220含有梳齿结构,除了图2中所示的水平梳齿外,在一些可能的实施例中,所述微镜结构层220还可以含有垂直梳齿结构,或同时含有上述两种梳齿结构。所述微镜结构层220的梳齿结构、扭转轴及弹簧等结构,其形状、排布方式等多种多样,不仅限于本实施例所述或所示结构。

如图2所示,工作时,光束以一定角度θ入射本发明晶圆级封装的所述微镜装置。首先,光束透过所述光学窗口210时,一部分光束被光学窗口210的所述第一主面2131和所述第二主面2132分别反射成为窗口反射光,由于第一主面2131和第二主面2132与所述器件层221呈一定角度α,由主面产生的窗口反射光被反射至与视场不同的方向,被模组中可能含有的光吸收材料吸收(图中未示出)。所述微镜在驱动系统控制下,在至少一个维度内旋转或平动。同时,根据不同的梳齿结构,微镜可以作共振运动或准静态运动。光束透过所述光学窗口210后,入射至所述微镜并被运动的所述镜面反射,形成扫描光束,并被导向视场方向。

相较于实施例1的结构,本实施例中所述光学窗口210能够以更小的高度尺寸h为微镜提供更大的活动空间,即活动空间相同的情况下,实施例2结构的高度h更小。制作时的工艺相同但流程与加工难度略有增加。

实施例3:

一种微镜的晶圆级封装方法,包括以下步骤:

步骤一,准备第一晶圆310,所述第一晶圆310包括器件层311、掩埋层312和衬底层313,如图3(a)所示。

具体地,在所述步骤一中,第一晶圆310为SOI晶圆,所述器件层311和所述衬底层313由一层或多层单晶硅组成,所述掩埋层312由一层或多层二氧化硅组成。

优选的,所述器件层311厚度在10μm-100μm之间,所述掩埋层312的厚度在0.1μm-3μm之间,所述衬底层313的厚度在100μm-1mm之间。

步骤二,在所述器件层311表面定义微镜的轮廓,在所述器件层311表面的特定范围内蒸镀构成至少一个镜面反射层314和若干个焊盘315;

具体地,在所述步骤二中,如图3(b)所示,制作微镜结构时,先通过浅刻蚀在所述器件层311表面定义微镜主要结构的范围,主要结构包括镜面、梳齿结构等;然后,通过蒸镀与剥离工艺,在所述器件层311表面的特定范围内蒸镀一层或多层金属,构成微镜的所述镜面反射层314与若干个所述焊盘315。

优选的,蒸镀的金属为金,厚度为在0-500nm之间。

步骤三,露出所述器件层311表面定义的微镜结构;

具体地,在所述步骤三中,如图3(c1)所示,制作微镜结构时,通过深刻蚀工艺,在所述器件层311刻蚀出微镜的主要结构,包括镜面、梳齿结构、扭转轴、电隔离槽等。优选的,如图3(c2)所示,为两个相同的微镜结构在同一所述第一晶圆310上排布的示意图。在一些可能的实施例中,同一所述第一晶圆310上还能够排布更多地相同或不同的微镜结构一起制备。

步骤四,将预先制备的光学窗口雏形与所述器件层311耦接;

具体地,在所述步骤四中,如图3(d)所示,在所述器件层311刻蚀出微镜的主要结构后,将预先制备的所述光学窗口雏形与所述第一晶圆310的器件层311耦接,优选的,耦接方式采用阳极键合。在一些可能的实施例中所述光学窗口雏形与所述第一晶圆310还能够采用其他方式连接。

具体地,在所述步骤四中,所述光学窗口雏形为半加工状态的第二晶圆320,所述光学窗口雏形具有相对的第一基面321和第二基面322,所述第一基面321上开设有至少一个第一凹槽323和所述至少一个第二凹槽324,所述第一凹槽323和所述第二凹槽324相间排布构成。优选的,所述第二晶圆320为玻璃晶圆。所述半加工状态的第二晶圆320是指仅对第二晶圆320的单面进行干法刻蚀,形成由第一凹槽323和第二凹槽324相间排布的玻璃晶圆主面;同时,对所述第二晶圆320的另一个基面不进行干刻,仅进行打磨抛光,并通过光刻胶或PI固化形成保护层。

所述第一凹槽323具有至少一个倾斜面,所述第二凹槽324的容积小于所述第一凹槽323。优选的,所述第二凹槽324不具有倾斜面,且深度较所述第一凹槽323小。具体地,所述第一凹槽323的结构与实施例1中的凸窗结构326相对应,所述第二凹槽324与所述实施例1的用于裸露焊接盘的通孔相对应。

优选的,在进行耦接前,所述光学窗口雏形的第一基面321上蒸镀有增透膜329。所述增透膜329通过蒸镀工艺进行蒸镀。优选的,所述增透膜329可以只蒸镀在第一凹槽的倾斜面上。此外,所述光学窗口雏形的具体制作流程再次不细致展开,具体在实施例4中进行详细阐述。

由于预先键合了光学窗口和光学框架结构,因此,在进行背腔刻蚀和可动结构释放时,无需在具有MEMS结构的器件层表面通过旋涂或PECVD等工艺形成保护层,直接避免了传统工艺中,保护层填充困难,后续去除保护层困难、不彻底等问题。

步骤五,所述光学窗口雏形远离所述第一晶圆310的表面涂覆保护层325;

具体地,在所述步骤五中,如图3(e)所示,所述光学窗口雏形与所述第一晶圆310耦接成整体后,对所述光学窗口雏形的第二基面322进行打磨抛光,然后通过旋转涂覆光刻胶或PI,固化后形成所述保护层325,用于保护第二晶圆320的第二基面322,避免因与设备接触而造成的对第二晶圆320的损伤。

可选地,在其他实施例中,可以在加工光学窗口雏形时,对第二晶圆320的第二基面322进行上述操作。

步骤六,在定义范围内对所述衬底层313进行背腔刻蚀至所述掩埋层312;

具体地,在所述步骤六中,如图3(f)所示,对所述衬底层313进行光刻和刻蚀,在定义范围内进行背腔刻蚀,暴露出背腔范围内的所述掩埋层312。优选的,为方便加工,倒置已键合成整体的光学窗口雏形和微镜结构。

步骤七,刻蚀在背腔范围内暴露的所述掩埋层312,释放微镜的可动部分326;

具体地,在所述步骤七中,如图3(g)所示,通过干刻工艺刻蚀在背腔范围内暴露的掩埋层312,释放振镜的微镜的可动部分326,微镜结构制作完成。干刻时,需精密控制刻蚀时间,以免过刻对光学窗口雏形造成影响。

步骤八,所述衬底层313与第三晶圆330耦接封装微镜结构;

具体地,在所述步骤八中,如图3(h)所示,制作完成的微镜结构与预先准备的第三晶圆330以共晶键合或玻璃浆料键合的方式耦接,完成微镜装置的晶圆级封装。所述第三晶圆330即为实施例1所述的基底层,所述第三晶圆330为半导体晶圆,所述第三晶圆330的材料为单晶硅。

步骤九,除去所述保护层325,刻蚀所述光学窗口雏形远离所述第一晶圆310的表面形成凸窗结构326;

具体地,在所述步骤九中,所述第三晶圆330与所述衬底层313耦接完成后,去除保护所述第二晶圆320的所述保护层325,如图3(i)所示。然后旋涂光刻胶,经过曝光、显影、坚膜等工序后,对所述第二晶圆320的所述第二基面322进行干法刻蚀,形成所述凸窗结构326,如图3(j)所示。刻蚀完成后的所述第二基面322的的特征在于:首先,所述第二基面322存在与所述第一基面321相对应的倾斜面,并共同构成晶圆级封装的光学窗口结构;其次,通过控制刻蚀深度,确保所述第二基面322在所述第一凹槽323的正上方形成薄层,不刻穿所述第二玻璃晶圆。如图3(k)所示,形成所述凸窗结构326后,在第二基面322上蒸镀增透膜329。

步骤十,切割所述第二晶圆320,暴露所述焊盘315;

具体地,在所述步骤十中,如图3(l)所示,完成晶圆级封装后,通过激光切割工艺,先沿第一切割线327切割所述第二晶圆320的薄层,使所述焊盘315暴露在空气中。进一步的,再沿第二切割线328切割将各封装完成的微镜装置从整体中分离出来单个的晶圆级封装的微镜装置。图3(m)为未与所述第二晶圆320耦接前所述第一晶圆310的俯视图,即图3(c2)的俯视图。如图3(m)所示,在所述器件层311上已通过深刻蚀工艺刻蚀出微镜的主要结构,包括镜面3161、梳齿结构3162、扭转轴3163、电隔离槽3164等。同时,在所述器件层311的表面还蒸镀有若干所述焊盘315。图3(m)仅为示意图,焊盘315的数目、尺寸、分布等,可根据实际需要进行设计。

图3(n)为制作完成后的晶圆级封装的微镜装置的俯视图,为便于说明分为3(n1)和3(n2)两个示意图进行说明。如图3(n1)所示,含有微镜结构的第一晶圆310几乎完全被含有凸窗结构326的第二晶圆320覆盖。第二晶圆320与第一晶圆310耦接时,所述凸窗结构326的范围比镜面3161和梳齿结构3162所包含的范围大,两层晶圆耦接的位置距梳齿及镜面3161的框架有一定的距离。

优选的,如图3(n1)所示,第一晶圆310在第二区域318内与所述第二晶圆320直接接触,在所述凸窗结构326对应的第一区域317内与所述第二晶圆320不直接接触。如图3(n2)所示,玻璃晶圆上含有若干贯穿整个玻璃晶圆的通孔,暴露出正下方的集成在所述第一晶圆310上的所述焊盘315,以及为降低工艺加工精度要求而预留出的少许第一晶圆310的部分。除焊盘315外,所述第一晶圆310上的电隔离槽3164等主要结构均未暴露在空气中。

上述工艺流程主要针对实施例1的产品进行制作,同样该方法也是用于实施例2产品的制作,区别仅在于凸窗结构326的不同。

该实施例的晶圆级封装工艺适用于驱动方式的MEMS微镜,包括但不限于静电驱动、电磁驱动、热电驱动和压电驱动等。该实施例所述晶圆级封装工艺适用于各种形状的光学窗口,不仅限于实施例1和实施例2所展示的光学窗口。

实施例4:

一种光学窗口雏形的制作方法,包括以下步骤:

步骤一,在经过预处理的第二晶圆401一侧表面涂布光刻胶层402;

在所述步骤一中,所述第二晶圆401具有相对的第一基面和第二基面,如图4(a1)所示,在经过预处理的第二晶圆401的第一基面旋转涂布光刻胶(以下实施例说明以正性光刻胶为例),形成具有一定厚度的光刻胶层402,并进行预烘,促使胶膜内溶剂充分挥发,增强光刻胶在基片上的黏附性和均匀性,同时防止光刻胶玷污掩模。所述预处理包括光刻工艺中基本的基板清洗、烘干、涂底等流程。光刻胶涂覆后,还需对边缘光刻胶进行去除,以避免光刻过程中因光刻胶剥离而造成的对其余部分的图形的影响。所述预处理还包括打磨抛光等工序。

步骤二,在所述光刻胶层402上制备图形层403;

在所述步骤二中,所述图形层403具有至少一个第三凹槽404和至少一个第四凹槽405,所述第三凹槽404具有至少一个倾斜面,所述第四凹槽405的容积小于所述第三凹槽404。优选的,所述第四凹槽405不具有倾斜面,且深度较所述第三凹槽404小。所述第三凹槽404与第四凹槽405相间排布。

所述图形层403的制备可以采用模压工艺或灰度光刻。

如图4(b)所示,完成预烘后,采用模压工艺,利用预先准备好的印章410,在所述光刻胶层402压印出有倾斜面的第三凹槽404与无倾斜面且深度较浅的第四凹槽405结构。完成压印后,通过曝光、后烘、显影(退胶)和坚膜等一系列工艺,形成具有第三凹槽404和第四凹槽405的所述图形层403,如图4(d)所示。所述印章410为透光的石英材料制得。在某些实施例中,所述印章410还能够由不透光或低透光率的材料(如镍)制成,若使用此类印章410,则需通过热熔工艺,加热光刻胶层402至高于所用光刻胶的玻璃化转换温度的温度,并在所述温度下,以一定的压力,对光刻胶层402进行压印成型,无需后续曝光等操作。

在某些实施例中,除了通过模压工艺制备图形层403外,还可以采用灰度光刻技术,如图4(c)所示,利用预先准备好的灰度掩模420,替代模压工艺中使用的所述印章410。坚膜可采用硬烘工艺,使胶膜致密坚固,减少刻蚀时出现的钻蚀和针孔现象。因本发明所述光学窗口的尺寸较大,且对倾斜面的精度要求不高,误差要求范围约为1μm。所以,此处采用简单的硬烘工艺即可。在另外的实施例中也可采用深紫外线坚膜工艺或其他工艺。

步骤三,将所述图形层403的图形会转移至所述第二晶圆401上;

在所述步骤三中,具体地,如图4(d)所示,所述图形层403的第三凹槽404结构的深度为t1,倾斜角度为γ。通过干法刻蚀工艺,所述图形层403的图形会转移至所述第二晶圆401上。所述第三凹槽404对应转移至所述第二晶圆401形成第一凹槽406;所述第四凹槽405对应转移至所述第二晶圆401形成第二凹槽407。刻蚀后,所述第二晶圆401上对应的第一凹槽406的深度为t2,倾斜角度为α。t2与t1的比值近似于玻璃晶圆与光刻胶之间的刻蚀选择比。在本实施例中,在同一刻蚀条件下,光刻胶和所述第二晶圆401的刻蚀速率不同,即两种材料的刻蚀选择比不同。例如,以三氟甲烷为工作气体,离子能量500eV,束流250mA,加速电压200V,进行反应离子束刻蚀,刻蚀选择比约为2.30。所述第二晶圆401的材质通常为石英。在一些可能的实施例中,两种材料的刻蚀选择比相同。常用的干法刻蚀工艺包括等反应离子刻蚀等。

为得到具有倾斜面,且倾斜角度为设计值α的第二晶圆401,需根据所用的干法刻蚀工艺和具体的刻蚀条件(刻蚀选择比),设计所述图形层403的第一凹槽406的深度t1,假设光学窗口的横向尺寸均为定值,宽度为3-4mm,长度为5-6mm。因此,对于采用模压工艺的工艺流程,需设计所用的所述印章410的图形尺寸;对于采用灰度光刻工艺的工艺流程,需设计灰度掩模420中各位置的透过率。

步骤四,去除所述第二晶圆401表面残余的所述光刻胶层402,完成光学窗口雏形的制作。

在所述步骤四中,具体地,如图4(e)所示,完成刻蚀后,去除所述第二晶圆401表面残余的光刻胶残胶,即可以得到所设计的经过单面刻蚀的所述光学窗口雏形。进一步的,如图4(f)所示,在所述光学窗口雏形的具有所述第一凹槽406的一侧面(所述第一基面)蒸镀增透膜408。

另外,在该实施例所述步骤一,所述第二晶圆401的预处理还可以包括对所述第二基面进行打磨抛光,然后通过旋转涂覆光刻胶或PI,固化后形成保护层409,如图4(g)所示。

上述工艺流程主要针对实施例1的产品对应的光学窗口雏形进行制作,同样该方法也是用于实施例2产品的制作,区别仅在于第一凹槽406的结构的不同。实施例2所示结构的光学窗口也可通过类似的工艺流程制成雏形。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 微镜装置、微镜晶圆级封装方法及光学窗口雏形制作方法

- 晶圆级光学窗口及制作方法和具有该光学窗口的微镜装置