一种静电驱动式微镜及其制作方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及微机电技术领域,特别涉及一种静电驱动式微镜及其制作方法。

背景技术

自1980年第一款扫描式硅镜发布以来,微机电系统(Micro-Electro-MechanicalSystem,以下简称MEMS),被广泛应用于光学扫描领域,并发展出大量的技术及产品。光学扫描领域已经成为了MEMS研究的重要方向。而随着技术的发展,在过去的十年间,微型投影技术和众多的医学成像技术的应用,成为了当前MEMS光学扫描装置,尤其是激光扫描装置发展的主要方向。微型投影技术的发展,促使了一系列新型产品的出现,比如手机大小的微型激光投影仪或者带有激光投影功能的智能手机、驾驶车辆时车内放置的可用于显示导航信息的抬头显示器HUD,虚拟现实技术VR、增强现实技术AR等在内的各种可穿戴设备等。

传统的MEMS微镜装置制造工艺通常基于对单片SOI晶圆进行半导体加工。SOI晶圆由一层或多层单晶硅器件层、一层或多层二氧化硅掩埋层和底部单晶硅衬底层构成。现有MEMS微镜制造工艺的流程如下:

通过浅刻蚀工艺在SOI晶圆的器件层定义MEMS微镜的基本结构;

通过金属蒸镀工艺在器件层的特定区域内蒸镀金属层,形成镜面和焊盘等结构;

通过深刻蚀工艺刻蚀器件层,形成包括微镜、扭转轴、电隔离槽等主要结构;

倒置SOI晶圆,通过深刻蚀工艺在衬底层的特定区域内进行背腔刻蚀;

进一步刻蚀掩埋层,释放可动结构;

排布有背腔结构的衬底层与另外的半导体晶圆键合,对MEMS微镜进行封底。

但本申请发明人在实现本申请中发明技术技术方案的过程中,发现现有技术至少存在如下技术问题:

在应用传统的制造工艺制造MEMS微镜装置时,需要依次对SOI晶圆的器件层和衬底层进行刻蚀加工,在完成器件层加工后倒置晶圆圆片,再对SOI晶圆的基底层和掩埋层进行刻蚀加工,形成背腔并释放器件层的可动结构。在此过程中,为避免已完成的器件层结构与刻蚀机台发生直接接触,完成器件层加工后需要制备保护层保护器件层结构,增加了生产成本和生产时间。

发明内容

为解决上述至少一个技术问题,第一方面,本发明提供一种静电驱动式微镜,包括依次设置的器件结构层、二氧化硅层和基底层,所述基底层朝向所述器件结构层的一侧具有背腔,所述背腔内设有至少一个台阶结构,

所述器件结构层包括固定框架、可动结构和固定锚点,所述固定框架具有镂空区域,所述可动结构和所述固定锚点位于所述镂空区域内,所述可动结构与所述固定锚点相连;

所述台阶结构具有平行于所述器件结构层的第一台阶面,所述可动结构具有平板梁,所述平板梁在所述基底层的投影与所述第一台阶面部分重叠。

第二方面,本发明提供一种静电驱动式微镜,包括依次设置的器件结构层、二氧化硅层、基底层和封底层,所述基底层朝向所述器件结构层的一侧具有背腔和静梳齿结构,所述背腔内设有至少一个台阶结构,所述台阶结构具有平行于所述器件结构层的第一台阶面,所述静梳齿结构排布在所述第一台阶面上;

所述器件结构层包括固定框架、可动结构和固定锚点,所述固定框架具有镂空区域,所述可动结构和所述固定锚点位于所述镂空区域内,所述可动结构与所述固定锚点相连;

所述可动结构具有平板梁,所述平板梁朝向所述固定框的至少一侧设有与所述静梳齿结构相对应的动梳齿结构,所述动梳齿结构与所述静梳齿结构配合形成垂直梳齿对。

第三方面,本发明提供一种静电驱动式微镜的制作方法,包括以下步骤:

S101.准备第一晶圆,所述第一晶圆包括器件层、掩埋层和衬底层,刻蚀所述器件层,形成定义的微镜半成品器件层结构;

S102.准备第二晶圆,刻蚀所述第二晶圆形成背腔,所述背腔内设有若干台阶结构;

S103.在所述微镜半成品器件层结构的表面沉积二氧化硅层或在所述第二晶圆形成有所述背腔的一侧表面沉积二氧化硅层;

S104.将所述第一晶圆具有所述微镜半成品器件层一侧与所述第二晶圆具有所述背腔的一侧键合连接,所述微镜半成品器件层结构与所述背腔相对应,且所述微镜半成品器件层结构与所述第二晶圆之间具有所述二氧化硅层;

S105.对所述第一晶圆的衬底层进行减薄,减薄至所述掩埋层;

S106.去除所述掩埋层,释放微镜的可动结构;

S107.在所述器件层的多个预设特定区域形成金属层,作为所述微镜的反射镜面和焊盘。

第四方面,本发明提供一种静电驱动式微镜的制作方法,包括以下步骤:

S201.准备第一晶圆,所述第一晶圆包括器件层、掩埋层和衬底层;

S202.准备第二晶圆,刻蚀所述第二晶圆形成背腔,所述背腔内设有若干台阶结构;

S203.在所述器件层的表面沉积二氧化硅层或在所述第二晶圆形成有所述背腔的一侧表面沉积二氧化硅层;

S204.将所述第一晶圆具有所述器件层的一侧与所述第二晶圆具有所述背腔的一侧键合连接,所述器件层与所述第二晶圆之间具有所述二氧化硅层;

S205.对所述第一晶圆的衬底层进行减薄,减薄至所述掩埋层;

S206.去除所述掩埋层,刻蚀所述器件层形成定义的微镜器件层结构;

S207.在所述器件层的多个预设特定区域形成金属层,作为所述微镜的反射镜面和焊盘。

第五方面,本发明提供一种静电驱动式微镜的制作方法,包括以下步骤:

S301.准备第一晶圆,所述第一晶圆包括器件层、掩埋层和衬底层,刻蚀所述器件层,形成定义的微镜半成品器件层结构;

S302.准备第二晶圆,刻蚀所述第二晶圆形成背腔和静梳齿结构,所述背腔贯穿整个第二晶圆,所述背腔的内壁设有若干台阶结构,所述静梳齿结构排布在所述台阶结构上;

S303.在所述微镜半成品器件层结构的表面沉积二氧化硅层或在所述第二晶圆形成有所述背腔的一侧表面沉积二氧化硅层;

S304.准备封底晶圆,将所述第一晶圆具有所述微镜半成品器件层一侧与所述第二晶圆的顶面键合连接,所述第二晶圆的底面与所述封底晶圆键合连接,所述微镜半成品器件层结构与所述背腔相对应,且所述微镜半成品器件层结构与所述第二晶圆之间具有所述二氧化硅层;

S305.对所述第一晶圆的衬底层进行减薄,减薄至所述掩埋层;

S306.去除所述掩埋层,暴露所述微镜半成品器件层结构和所述二氧化硅层;

S307.刻蚀暴露的所述二氧化硅层,释放微镜的可动结构。

第六方面,本发明提供一种静电驱动式微镜的制作方法,包括以下步骤:

S401.准备第一晶圆,所述第一晶圆包括器件层、掩埋层和衬底层;

S402.准备第二晶圆,刻蚀所述第二晶圆形成背腔和静梳齿结构,所述背腔内设有若干台阶结构,所述静梳齿结构排布在所述台阶结构上;

S403.在所述器件层的表面沉积二氧化硅层或在所述第二晶圆形成有所述背腔的一侧表面沉积二氧化硅层;

S404.将所述第一晶圆具有所述器件层的一侧与所述第二晶圆具有所述背腔的一侧键合连接,所述器件层与所述第二晶圆之间具有所述二氧化硅层;

S405.对所述第一晶圆的衬底层进行减薄,减薄至所述掩埋层;

S406.去除所述掩埋层后暴露出所述器件层,刻蚀暴露出的所述器件层形成定义的微镜半成品器件层结构,且暴露出所述二氧化硅层;

S407.刻蚀暴露的所述二氧化硅层,释放微镜的可动结构。

本发明第七方面,提供一种静电驱动式微镜的制作方法,包括以下步骤:

S501.准备第一晶圆,所述第一晶圆包括器件层、掩埋层和衬底层,刻蚀所述器件层,形成定义的微镜半成品器件层结构;

S502.准备第二晶圆,刻蚀所述第二晶圆形成背腔和静梳齿结构,所述背腔内设有若干台阶结构,所述静梳齿结构的静梳齿的顶端具有梳齿凹槽,所述静梳齿结构排布在所述台阶结构上;

S503.在所述微镜半成品器件层结构的表面沉积二氧化硅层或在所述第二晶圆形成有所述背腔的一侧表面沉积二氧化硅层;

S504.将所述第一晶圆具有所述微镜半成品器件层一侧与所述第二晶圆具有所述背腔的一侧键合连接,所述微镜半成品器件层结构与所述背腔相对应,且所述微镜半成品器件层结构与所述第二晶圆之间具有所述二氧化硅层;

S505.对所述第一晶圆的衬底层进行减薄,减薄至所述掩埋层;

S506.去除所述掩埋层,暴露所述微镜半成品器件层结构和所述二氧化硅层;

S507.刻蚀暴露的所述二氧化硅层,释放微镜的可动结构。

采用上述技术方案,本发明静电驱动式微镜及其制作方法具有如下有益效果:

1)该发明通过分别在第一晶圆上加工制造MEMS微镜的器件层结构和第二晶圆上加工背腔结构,再通过键合工艺,使对齐后的第一晶圆和第二晶圆键合成整体,构成完整的MEMS微镜,制作过程中可以同时通过刻蚀工艺制造背腔结构和微镜的器件层结构,提升生产效率;

2)本发明制作方法在通过刻蚀形成背腔时,不需要对第二晶圆进行倒置,也不需要制备额外的保护层保护已加工完成的器件层,降低了成本,缩短了生产时间,提升了生产效率;

3)本发明通过对键合材料或第二晶圆进行特殊的图形化处理,使键合后的第一晶圆和第二晶圆内外气压平衡,避免了后期加工时由气压差造成的晶元胀破等现象,进一步保障了工艺稳定性;

4)本发明微镜制作方法,除了采用双边静梳齿结构外,不需要使用另外的半导体晶圆,对MEMS微镜装置进行封底,降低了成本,缩短了生产时间,提升了生产效率;

5)本发明微镜制作方法,制造的MEMS微镜的背腔具有阶梯式结构。对于基于平板电容的静电驱动式MEMS微镜装置,在其他条件不变的情况下,阶梯式的背腔结构提供了更大的驱动力,并避免了微镜振幅过大而与背腔底部接触的问题;

6)本发明微镜制作方法,可制造具有阶梯式结构的静梳齿,对于基于垂直梳齿的静电驱动式MEMS微镜装置,在其他条件不变的情况下,采用所述阶梯式静梳齿可减少能量损耗,增大微镜偏振幅度。

7)本发明微镜具有背腔,所述背腔结构内设有台阶结构,静梳齿排布在台阶结构上,所述静梳齿顶端设有静梳齿凹槽以代替传统的截面呈矩形的静梳齿结构,应用具有梳齿凹槽的静梳齿作为MEMS微镜装置的静梳齿结构,可有效增大准静态静电驱动过程中的能静电驱动力矩,在其他条件不变的情况下,使微镜在准静态操作下达到更大的偏转幅度。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

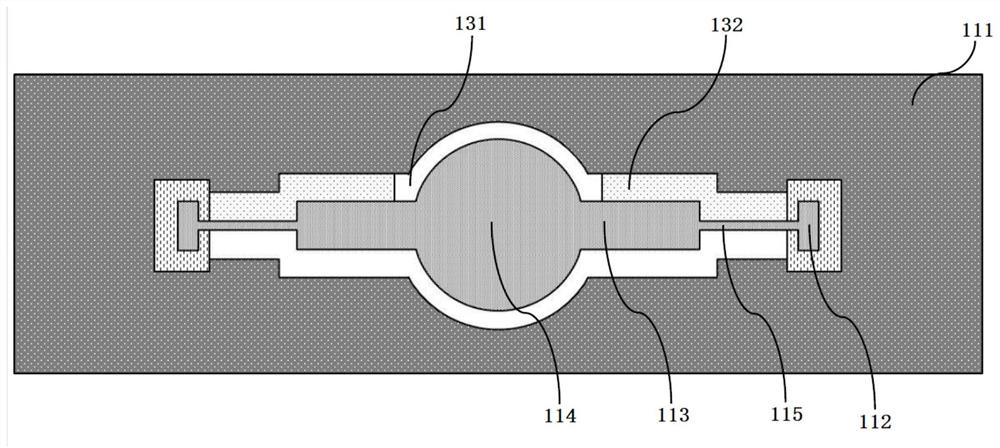

图1为本发明实施例1微镜的俯视图;

图2为图1微镜的一种剖视图;

图3(a)-图3(j)为实施例2微镜的制作步骤示意图;

图4为实施例3微镜制作方法的步骤S203X示意图;

图5为本发明实施例4的一种微镜的俯视图;

图6为图5微镜的一种剖视图;

图7为本发明实施例4的另一种微镜的俯视图;

图8为图7微镜的一种剖视图;

图9(a)-图9(i)为实施例5微镜的制作步骤示意图;

图10(a)-图10(f)为实施例6微镜制作步骤示意图;

图11(a)-图11(k)为实施例5和实施例6中刻蚀所述第二晶圆形成背腔和静梳齿结构的制作步骤示意图;

图12(a)-图12(l)为实施例7微镜制作步骤示意图;

图13(a)-图13(b)为实施例4中微镜具有带梳齿凹槽的静梳齿与微镜不具有带梳齿凹槽的静梳齿工作原理示意图。

以下对附图作补充说明:

11-器件结构层;111-固定框架;112-固定锚点;113-平板梁;114-镜面;115-扭转轴;12-二氧化硅层;

13-基底层;131-背腔;132-台阶结构;

14-第一晶圆;141-器件层;142-掩埋层;143-衬底层;

15-第二晶圆;151-背腔;152-台阶结构;

21-器件结构层;211-固定框架;212-固定锚点;213-平板梁;214-镜面;215-扭转轴;

216-动梳齿结构;

22-二氧化硅层;221-第一凹槽;222-第二凹槽;

23-基底层;231-背腔;232-静梳齿结构;2321-梳齿凹槽;233-台阶结构;

24-第一晶圆;241-器件层;242-掩埋层;243-衬底层;

25-第二晶圆;251-背腔;252-台阶结构;253-静梳齿结构;2531-梳齿凹槽;

26-第一掩膜;261-第三凹槽;

27-第二掩膜;

28-封底层;

29-封底晶圆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含的包括一个或者更多个该特征。而且,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

实施例1:

结合图1和图2所示,一种静电驱动式微镜,包括依次设置的器件结构层11、二氧化硅层12和基底层13;

所述基底层13朝向所述器件结构层11的一侧具有背腔131,所述背腔131内设有至少一个台阶结构132,

所述二氧化硅层12覆盖设置于所述基底层13具有所述背腔131的一侧或所述二氧化硅层12覆盖设置于所述器件结构层11朝向所述背腔131的一侧;

所述器件结构层11包括固定框架111、可动结构和固定锚点112,所述固定框架111具有镂空区域,所述可动结构和所述固定锚点112位于所述镂空区域内,所述可动结构与所述固定锚点112相连;

所述台阶结构132具有平行于所述器件结构层11的第一台阶面,所述可动结构具有平板梁113,所述平板梁113在所述基底层13的投影与所述第一台阶面部分重叠。

在一些实施例中,如图1所示,所述可动结构还包括镜面114和扭转轴115,所述镜面114的两侧沿第一方向延伸形成有所述平板梁113,所述扭转轴115的一端与所述平板梁113相连,所述扭转轴115的另一端与所述固定锚点112相连,所述可动结构能够在外部驱动下绕所述扭转轴115定义的轴线偏转运动。所述第一方向与所述扭转轴115定义的轴线方向一致。

在一些实施例中,所述固定锚点112设有焊盘,所述可动结构通过所述固定锚点112上的焊盘与外电路实现电连接,所述固定框架111的表面也设有焊盘,所述固定框架111通过所述焊盘与外电路实现电连接;

所述平板梁113与所述台阶结构132对应构成平板电容,驱动时提供静电力使微镜小幅振动。相较于传统的基于背腔131和平板的平板电容,通过凸起的所述台阶结构132与所述平板梁113共同构成所述平板电容,形成的所述平板电容间距更小,驱动时能够提供更大的静电力。

优选的,所述背腔131内与所述镜面114相对应的位置处不设有所述台阶结构132,避免了振动过程中因所述镜面114幅度过大而与所述台阶结构132发生接触。

在一些实施例中,所述固定锚点112与所述固定框架111之间间隔形成有电隔离槽。

在一些实施例中,所述镜面114远离所述背腔131的一侧设有金属反射层。

作为一种实施方式,当所述二氧化硅层12覆盖设置于所述基底层13具有所述背腔131的一侧时,所述器件结构层11与所述二氧化硅层12之间通过键合材料层连接或通过直接键合工艺连接。

作为一种实施方式,当所述二氧化硅层12覆盖设置于所述器件结构层11朝向所述背腔131的一侧时,所述二氧化硅层12与所述基底层13通过键合材料层连接。

需要说明的是,该实施例中的背腔结构和台阶结构不限于一维微镜中使用,也同样适用于二维微镜。

实施例2:

一种静电驱动式微镜制作方法,包括以下步骤:

S101.准备第一晶圆14,所述第一晶圆14包括器件层141、掩埋层142和衬底层143,刻蚀所述器件层141,形成定义的微镜半成品器件层结构,如图3(a)和图3(b)所示。

所述微镜半成品器件层结构包括固定框架、待释放可动结构和固定锚点。

步骤S101中刻蚀所述器件层141可以采用深刻蚀工艺。所述步骤S101中准备第一晶圆14还可以对所述第一晶圆14进行清洁烘干。所述第一晶圆14为SOI晶圆,具体地,所述器件层141和所述衬底层143由一层或多层单晶硅组成,所述掩埋层142由一层或多层二氧化硅组成。所述器件层141的厚度在10μm-100μm之间。所述掩埋层142的厚度在0.1μm-3μm之间,所述衬底层143的厚度在100μm-1mm之间。

在可能的实施方式中,所述第一晶圆14还可以采用单晶硅晶圆。

S102.准备第二晶圆15,刻蚀所述第二晶圆15形成背腔151,所述背腔151内设有若干台阶结构152。结合图3(c)和图3(d)所示。

所述第二晶圆15为单晶硅晶圆或SOI晶圆。

步骤S102中刻蚀所述第二晶圆15形成背腔151采用深刻蚀工艺。

所述背腔151具有至少两个不同的深度d1和d2,如图3(d)所示,即在传统背腔151的基础上增加了若干突起的所述台阶结构152。关于设有若干所述台阶结构152的所述背腔151的制作工艺在后续实施例中具体阐述。

所述步骤S102中刻蚀所述第二晶圆15形成背腔151之前,还可以在所述第二晶圆15的表面通过浅刻蚀工艺刻蚀沟槽结构,用于保持所述第二晶圆15键合时的气压平衡。

S103X.在所述微镜半成品器件层结构的表面沉积二氧化硅层12,如图3(e)所示;具体的,在所述微镜半成品器件层结构的表面沉积二氧化硅层12可以采用等离子体增强化学气相沉积(以下称PECVD)或低压力化学气相沉积法(以下称LPCVD)工艺。后续进行所述第一晶圆14和所述第二晶圆15键合时,只能采用基于键合材料的间接键合工艺。

S103Y.在所述第二晶圆15形成有所述背腔151的一侧表面沉积二氧化硅层12,如图3(f)和图3(g)所示,具体的,在所述第二晶圆15形成有所述背腔151的一侧表面沉积二氧化硅层12采用热氧化工艺、PECVD工艺或LPCVD工艺。其中图3(g)为图3(f)的俯视图。

S104X.对齐所述第一晶圆14和所述第二晶圆15,将所述第一晶圆14沉积有所述二氧化硅层12的一侧与所述第二晶圆15键合连接,所述微镜半成品器件层结构与所述背腔151相对应。

具体的,所述第一晶圆14和所述第二晶圆15采用间接键合方式连接,需要先在所述二氧化硅层12或第二晶圆15表面形成键合材料层,再将所述第一晶圆14和所述第二晶圆15连接,其中所述二氧化硅层12的沉积可以采用PECVD工艺或LPCVD工艺。在可能的实施方式中,所述键合材料层可选择通过溅射工艺和光刻工艺,形成具有一定图案的金属层,材料为金、铝等,再通过金属共熔键合工艺,使对齐后的所述第一晶圆14与所述第二晶圆15通过所述金属层键合;此外,所述键合材料层也可以由玻璃浆料构成,通过玻璃浆料键合工艺实现圆片所述第一晶圆14和所述第二晶圆15连接。

S104Y.对齐所述第一晶圆14和所述第二晶圆15,将所述器件层141与所述第二晶圆15沉积有所述二氧化硅层12的一侧键合连接,所述微镜半成品器件层结构与所述背腔151相对应,如图3(h)和图3(i)所示。

具体的,若所述器件层141与所述第二晶圆15沉积有所述二氧化硅层12的一侧采用直接键合方式连接时,如图3(h)所示,所述二氧化硅层12的沉积只能采用热氧化工艺,如通过硅熔键合工艺等方法,使对齐后的第一晶圆14与所述第二晶圆15直接键合;

若所述器件层141与所述第二晶圆15沉积有所述二氧化硅层12的一侧采用间接键合方式连接时,如图3(i)所示,需要先在所述二氧化硅层12表面形成键合材料层,再将所述第一晶圆14和所述第二晶圆15连接,其中所述二氧化硅层12的沉积可以采用热氧化工艺、PECVD工艺或LPCVD工艺。在可能的实施方式中,所述键合材料层可选择通过溅射工艺和光刻工艺,形成具有一定图案的金属层,材料为金、铝等,再通过金属共熔键合工艺,使对齐后的所述第一晶圆14与所述第二晶圆15通过所述金属层键合;此外,所述键合材料层也可以由玻璃浆料构成,通过玻璃浆料键合工艺实现圆片所述第一晶圆14和所述第二晶圆15连接。

S105.对所述第一晶圆14的衬底层143进行减薄,减薄至所述掩埋层142,如图3(j)所示。

具体地,所述步骤S105可以先通过磨削工艺,使所述第一晶圆14减薄至预设的厚度,再通过刻蚀工艺刻蚀所述第一晶圆14,使所述第一晶圆14减薄至所述掩埋层142,所述刻蚀工艺可以选择湿法刻蚀工艺或干法刻蚀工艺。通过所述磨削工艺与刻蚀工艺相结合的方法,可加快所述第一晶圆14减薄的速率,同时保证所述第一晶圆14减薄的精度。

S106.去除所述掩埋层142,释放微镜的可动结构,参考图(2)所示。

具体的,所述步骤S106中,可以通过刻蚀工艺去除所述掩埋层142,如干法刻蚀等。

S107.在所述器件层141的多个预设特定区域形成金属层,作为所述微镜的反射镜面和焊盘。

所述步骤S107中的所述金属层可以通过溅射工艺或通过蒸镀工艺形成。

需要说明的是,该实施例制作方法能够得到实施例1所述的微镜,该实施例中第一晶圆14提供实施例1中的器件结构层11,该实施例中的第二晶圆15提供实施例1中基底层13。

实施例3:

可以参考上述实施例2对应的附图,一种静电驱动式微镜制作方法,包括以下步骤:

S201.准备第一晶圆14,所述第一晶圆14包括器件层141、掩埋层142和衬底层143,参考图3(a)。

所述步骤S201中准备第一晶圆14还可以对所述第一晶圆14进行清洁烘干。

在可能的实施方式中,所述第一晶圆14还可以采用单晶硅晶圆。

S202.准备第二晶圆15,刻蚀所述第二晶圆15形成背腔151,所述背腔151内设有若干台阶结构152,参考图3(c)和图3(d)所示。

所述第二晶圆15为单晶硅晶圆或SOI晶圆。

所述步骤S102中刻蚀所述第二晶圆15形成背腔151之前,还可以在所述第二晶圆15的表面通过浅刻蚀工艺刻蚀沟槽结构,用于保持所述第二晶圆15键合时的气压平衡。

S203X.在所述器件层141的表面沉积二氧化硅层12,如图4所示,具体的,在所述器件层141的表面沉积二氧化硅层12可以采用热氧化工艺、采用等离子体增强化学气相沉积(以下称PECVD)或低压力化学气相沉积法(以下称LPCVD)工艺。

S203Y.在所述第二晶圆15形成有所述背腔151的一侧表面沉积二氧化硅层12,如图3(f)所示,具体的,在所述第二晶圆15形成有所述背腔151的一侧表面沉积二氧化硅层12采用热氧化工艺、PECVD工艺或LPCVD工艺。

S204X.对齐所述第一晶圆14和所述第二晶圆15,将所述第一晶圆14沉积有所述二氧化硅层12的一侧与所述第二晶圆15键合连接。

具体的,若所述第一晶圆14沉积有所述二氧化硅层12的一侧与所述第二晶圆15采用直接键合方式连接时,所述二氧化硅层12的沉积只能采用热氧化工艺,再通过硅熔键合工艺等方法,使对齐后的第一晶圆14与所述第二晶圆15直接键合;

若所述第一晶圆14沉积有所述二氧化硅层12的一侧和所述第二晶圆15采用间接键合方式连接,需要先在所述二氧化硅层12表面形成键合材料层,再将所述第一晶圆14和所述第二晶圆15连接,其中所述二氧化硅层12的沉积可以采用热氧化工艺、PECVD工艺或LPCVD工艺。

S204Y.对齐所述第一晶圆14和所述第二晶圆15,将所述器件层141与所述第二晶圆15沉积有所述二氧化硅层12的一侧键合连接。

具体的,若所述器件层141与所述第二晶圆15沉积有所述二氧化硅层12的一侧采用直接键合方式连接时,所述二氧化硅层12的沉积只能采用热氧化工艺,如通过硅熔键合工艺等方法,使对齐后的第一晶圆14与所述第二晶圆15直接键合;

若所述器件层141与所述第二晶圆15沉积有所述二氧化硅层12的一侧采用间接键合方式连接时,需要先在所述二氧化硅层12表面形成键合材料层,再将所述第一晶圆14和所述第二晶圆15连接,其中所述二氧化硅层12的沉积可以采用热氧化工艺、PECVD工艺或LPCVD工艺。

S205.对所述第一晶圆14的衬底层143进行减薄,减薄至所述掩埋层142。

S206.去除所述掩埋层142,刻蚀所述器件层141形成定义的微镜器件层141结构,参考图2所示。

具体的,所述步骤S206中,可以通过刻蚀工艺去除所述掩埋层142,如氢氟酸刻蚀等。所述步骤S206中刻蚀所述器件层141可以采用深刻蚀工艺。

S207.在所述器件层141的多个预设特定区域形成金属层,作为所述微镜的反射镜面和焊盘。

所述步骤S207中的所述金属层可以通过溅射工艺或通过蒸镀工艺形成。

需要说明的是,该实施例制作方法能够得到实施例1所述的微镜,该实施例中第一晶圆14提供实施例1中的器件结构层,该实施例中的第二晶圆15提供实施例1中基底层13。

实施例4:

结合图5-图8所示,一种静电驱动式微镜,包括依次设置的器件结构层21、二氧化硅层22、基底层23和封底层28;

所述封底层28由玻璃晶圆等电绝缘材料构成,其上表面与基底层23键合;

所述基底层23朝向所述器件结构层21的一侧具有背腔231和静梳齿结构232,所述背腔231内设有至少一个台阶结构233,所述台阶结构233具有平行于所述器件结构层21的第一台阶面,所述静梳齿结构232排布在所述第一台阶面上,

所述二氧化硅层22覆盖设置于所述基底层23具有所述背腔231的一侧或者所述二氧化硅层22覆盖设置于所述器件结构层21朝向所述背腔231的一侧;

所述器件结构层21包括固定框架211、可动结构和固定锚点212,所述固定框架211具有镂空区域,所述可动结构和所述固定锚点212位于所述镂空区域内,所述可动结构与所述固定锚点212相连;

所述可动结构具有平板梁213,所述平板梁213朝向所述固定框的至少一侧设有与所述静梳齿结构232相对应的动梳齿结构216,所述动梳齿结构216与所述静梳齿结构232在所述基底层23的投影交错分布,所述动梳齿结构216与所述静梳齿结构232配合形成垂直梳齿对。

在一些实施例中,如图5和图7所示,所述可动结构还包括镜面214和扭转轴215,所述镜面214的两侧沿第一方向延伸形成有所述平板梁213,所述扭转轴215的一端与所述平板梁213相连,所述扭转轴215的另一端与所述固定锚点212相连,所述可动结构能够在外部驱动下绕所述扭转轴215定义的轴线偏转运动。所述第一方向与所述扭转轴215定义的轴线方向一致。

在一些实施例中,所述固定锚点212设有焊盘,所述可动结构通过所述固定锚点212上的焊盘与外电路实现电连接,所述固定框架211的表面也设有焊盘,所述固定框架211通过所述焊盘与外电路实现电连接,所述固定框架211和所述可动结构具有至少两个独立的电势。微镜在工作状态下,所述动梳齿结构216和所述静梳齿结构232的电场发生变化时,梳齿之间因电场发生变化产生的作用力使得所述镜面214发生偏转。

在可能的实施方式中,如图5所示,所述固定框架211被镂空区域分隔成电隔离的两部分,工作时分别接入两个独立的电信号,所述固定框架211和所述可动结构形成三个独立的电势。在可能的实施方式中,如图7所示,所述固定框架211为一个整体,具有一个独立的的工作电势,所述固定框架211和所述可动结构形成两个独立的工作电势。

具体的,所述静梳齿结构232的顶面与所述动梳齿结构216的底面之间的距离为d。由于动梳齿结构216和静梳齿结构232不在同一平面内,在进行准静态操作时,微镜的偏转幅度更大。

在一些实施例中,所述固定框架211与所述固定锚点212之间设有预设间隙形成电隔离槽,使得空间上所述固定框架211和所述固定锚点212分隔开,从而实现两者之间的电隔离。

优选的,所述背腔231与所述镜面214相对应的位置处设有预设深度,所述背腔231内与所述镜面214相对应的位置处不设所述台阶结构233,避免了振动过程中因所述镜面214幅度过大而与所述台阶结构233发生接触。

在一些实施例中,所述镜面214远离所述背腔231的一侧设有金属反射层。

作为一种实施方式,当所述二氧化硅层22覆盖设置于所述器件结构层21朝向所述背腔231的一侧时,所述二氧化硅层22与所述基底层23通过键合材料层连接。

在一些实施例中,如图5所示,所述背腔231结构内设有四个台阶结构233,四个所述台阶结构233分别位于所述平板梁213与所述固定框架211之间间隙的正下方,每个所述台阶结构233具有平行于所述器件结构层21的第一台阶面,所述静梳齿结构232排布在所述第一台阶面上;

所述平板梁213朝向所述固定框的侧面均设有与所述静梳齿结构232相对应的动梳齿结构216,所述动梳齿结构216与所述静梳齿结构232配合形成垂直梳齿对,从而形成具有双边垂直梳齿结构的微镜。

在一些实施例中,如图7和图8所示,所述背腔231结构内设有两个台阶结构233,两个所述台阶结构233分别位于所述平板梁213与所述固定框架211同一侧之间间隙的正下方,每个所述台阶结构233具有平行于所述器件结构层21的第一台阶面,所述静梳齿结构232排布在所述第一台阶面上;

所述平板梁213朝向所述固定框的同一侧面设有与所述静梳齿结构232相对应的动梳齿结构216,所述动梳齿结构216与所述静梳齿结构232配合形成垂直梳齿对,从而形成具有单边垂直梳齿结构的微镜,更加适用于准静态操作。需要说明的是,具有单边垂直梳齿结构的微镜,其可以采用分开单独制作的所述基底层和所述封底层,也可以用一片单晶硅圆片同时制作微镜装置的所述基底层和所述封底层。

在一些实施例中,所述静梳齿结构232具有多个静梳齿,至少一部分所述静梳齿的顶端设有梳齿凹槽2321,如图13(b)所示以及参考图12(l)中的梳齿凹槽2531,所述梳齿凹槽2321能够用于增大所述微镜在准静态静电驱动过程中的静电驱动力矩。所述动梳齿结构216具有多个动梳齿。在其他条件不变的情况下,带有所述梳齿凹槽2321的所述静梳齿结构232,使微镜更容易达到更大的偏转幅度,其实现原理如下:

如图13(a)所示,通过静电驱动所述微镜时,所述动梳齿和不含梳齿凹槽2321的所述静梳齿分别具有不同的电势,从而产生方向向下的静电力F使所述动梳齿向下运动,实现所述镜面214旋转。当所述动梳齿继续向下运动时,动梳齿上方的静梳齿区域产生方向向上的静电力f,阻碍动梳齿继续向下运动。

如图13(b)所示,当采用带有所述梳齿凹槽2321的所述静梳齿结构232时,所述微镜偏转相同的幅度θ,所述动梳齿上方的所述静梳齿区域更小,产生的阻碍所述动梳齿运动的静电力f更小,因此,带有所述梳齿凹槽2321的所述静梳齿结构232,更容易使所述微镜在准静态操作下达到更大的偏转幅度。

需要说明的是,该实施例中的背腔结构、台阶结构和梳齿结构不限于一维微镜中使用,也同样适用于二维微镜。实施例5:

一种静电驱动式微镜制作方法,包括以下步骤:

S301.准备第一晶圆24,所述第一晶圆24包括器件层241、掩埋层242和衬底层243,刻蚀所述器件层241,形成定义的微镜半成品器件层结构,如图9(a)和9(b)所示;

所述微镜半成品器件层结构包括固定框架、待释放可动结构和固定锚点。

步骤S301中刻蚀所述器件层241可以采用深刻蚀工艺。所述步骤S301中准备第一晶圆24还可以对所述第一晶圆24进行清洁烘干。所述第一晶圆24为SOI晶圆。具体地,所述器件层241和所述衬底层243由一层或多层单晶硅组成,所述掩埋层242由一层或多层二氧化硅组成。所述器件层241的厚度在10μm-100μm之间。所述掩埋层242的厚度在0.1μm-3μm之间,所述衬底层243的厚度在100μm-1mm之间。

在可能的实施方式中,所述第一晶圆24还可以采用单晶硅晶圆。

S302.准备第二晶圆25,刻蚀所述第二晶圆25形成背腔251和静梳齿结构253,所述背腔251贯穿整个第二晶圆25,所述背腔251内壁设有若干台阶结构252,所述静梳齿结构253排布在所述台阶结构252上,如图9(c)和9(d)所示。

所述第二晶圆25为单晶硅晶圆或SOI晶圆。

所述步骤S302中,刻蚀所述第二晶圆25形成背腔251和静梳齿结构253,包括以下步骤:

S3020.在所述第二晶圆25的表面通过热氧化工艺生成一层二氧化硅层22,如图11(a)所示。

具体的,所述步骤S3020中所述二氧化硅层22的厚度约为2μm。

S3021.通过浅刻蚀工艺刻蚀所述二氧化硅层22形成多个第一凹槽221,所述第一凹槽221与预先定义准备形成静梳齿结构253的位置相对应,如图11(b)所示;

S3022.浅刻蚀完成后,在所述二氧化硅层22的表面第一预设区域内旋涂光刻胶,使所述光刻胶图案化形成第一掩膜26,如图11(c)所示。

具体的,步骤S3022中,所述光刻胶可选用正型光刻胶,所述光刻胶图案化可以通过曝光、显影等方法。在可能的实施方式中,所述光刻胶还可以选用负型光刻胶。

S3023.所述第一掩膜26形成后,刻蚀暴露的所述二氧化硅层22,使得被所述二氧化硅层22覆盖的所述第二晶圆25的部分表面暴露,如图11(d)和图11(e)所示,其中图11(e)为图11(d)的局部俯视图。

具体的,所述步骤S3023中可以通过氢氟酸刻蚀暴露的所述二氧化硅层22。

S3024.去除残胶,在所述二氧化硅层22的表面第一预设区域内重新旋涂光刻胶并使光刻胶图案化形成第二掩膜27,通过所述第二掩膜27暴露出第一预定义背腔范围内的所述第二晶圆25的表面,如图11(f)所示。

具体的,所述步骤S3024中去残胶可以采用等离子体去胶机进行氧等离子轰击预设时间。

S3025.通过深刻蚀工艺,刻蚀所述第一预定义背腔范围内的第二晶圆25,形成第一预定义背腔,如图11(g)和图11(h)所示,其中图11(g)为图11(h)的局部俯视图。

S3026.去除残胶,通过深刻蚀工艺刻蚀暴露的第二晶圆25,形成静梳齿结构253及第二预定义背腔,所述静梳齿结构253位于所述第二预定义背腔内,如图11(i)所示。所述第二预定义背腔的深度大于所述第一预定义背腔。

S3027.通过氢氟酸刻蚀暴露的所述二氧化硅层22,至所述静梳齿结构253顶面的二氧化硅层22被完全刻蚀时停止刻蚀,如图11(j)所示。

具体的,所述步骤S3027中利用所述静梳齿结构253上方的所述二氧化硅层22厚度比其余的区域的所述二氧化硅层22薄,所述静梳齿结构253上方的所述二氧化硅层22会先被刻蚀完全。因此可以精确控制刻蚀时间,当静梳齿结构253上方的所述二氧化硅层22被完全刻蚀后,立即停止刻蚀。

S3028.再次通过深刻蚀工艺刻蚀暴露的第二晶圆25,使所述静梳齿结构253沿垂直方向移动,背腔深度加深,直至第二晶圆25被完全刻穿,形成所述背腔251,如图11(k)所示。所述背腔251的深度大于所述第二预定义背腔。

S3029.去除所述第二晶圆25上残余的二氧化硅层22,完成所述背腔251和所述静梳齿结构253的制作。

S303X.在所述微镜半成品器件层结构的表面沉积二氧化硅层22,如图9(e)所示;具体的,在所述微镜半成品器件层结构的表面沉积二氧化硅层22可以采用等离子体增强化学气相沉积(以下称PECVD)工艺。

S303Y.在所述第二晶圆25形成有所述背腔251的一侧表面沉积二氧化硅层22,如图9(f)所示。具体的,在所述第二晶圆25形成有所述背腔251的一侧表面沉积二氧化硅层22采用PECVD工艺。

S304X.准备封底晶圆,对齐所述第一晶圆24、所述第二晶圆25和封底晶圆29,将所述第一晶圆24沉积有所述二氧化硅层22的一侧与所述第二晶圆25的上表面键合连接,所述第二晶圆25的下表面与封底晶圆29的上表面键合连接,所述微镜半成品器件层结构与所述背腔251相对应,如图9(g)所示。

具体的,所述第一晶圆24和所述第二晶圆25采用间接键合方式连接,需要先在所述第二晶圆25具有所述背腔251的一侧表面预设区域形成键合材料层,再将所述第一晶圆24和所述第二晶圆25连接。在可能的实施方式中,所述键合材料层可选择通过溅射工艺和光刻工艺,形成具有一定图案的金属层,用于使键合后的所述第一晶圆24和所述第二晶圆25内外气压平衡。键合材料为金、铝等,再通过金属共熔键合工艺,使对齐后的所述第一晶圆24与所述第二晶圆25通过所述金属层键合;此外,所述键合材料层也可以由玻璃浆料构成,通过玻璃浆料键合工艺实现圆片所述第一晶圆24和所述第二晶圆25连接。所述第二晶圆25与所述封底晶圆29采用阳极键合等方式连接。

S304Y.准备封底晶圆,对齐所述第一晶圆24、所述第二晶圆25和封底晶圆29,将所述第二晶圆25的下表面与封底晶圆29的上表面键合连接,所述器件层241与所述第二晶圆25沉积有所述二氧化硅层22的一侧键合连接,所述微镜半成品器件层结构与所述背腔251相对应。

具体的,所述器件层241与所述第二晶圆25沉积有所述二氧化硅层22的一侧采用间接键合方式连接时,需要先在所述二氧化硅层22表面预设区域形成键合材料层,再将所述第一晶圆24和所述第二晶圆25连接。在可能的实施方式中,所述键合材料层可选择通过溅射工艺和光刻工艺,形成具有一定图案的金属层,材料为金、铝等,再通过金属共熔键合工艺,使对齐后的所述第一晶圆24与所述第二晶圆25通过所述金属层键合;此外,所述键合材料层也可以由玻璃浆料构成,通过玻璃浆料键合工艺实现圆片所述第一晶圆24和所述第二晶圆25连接。

所述第二晶圆25与所述封底晶圆29采用阳极键合等方式连接。

S305.对所述第一晶圆24的衬底层243进行减薄,减薄至所述掩埋层242,如图9(h)所示。

具体地,所述步骤S305可以先通过磨削工艺,使所述第一晶圆24减薄至预设的厚度,再通过刻蚀工艺刻蚀所述第一晶圆24,使所述第一晶圆24减薄至所述掩埋层242,所述刻蚀工艺可以选择湿法刻蚀工艺或干法刻蚀工艺。通过所述磨削工艺与刻蚀工艺相结合的方法,可加快所述第一晶圆24减薄的速率,同时保证所述第一晶圆24减薄的精度。

S306.去除所述掩埋层242,暴露所述微镜半成品器件层结构和所述二氧化硅层22,如图9(i)所示。

具体的,所述步骤S306中,可以通过刻蚀工艺去除所述掩埋层242,如氢氟酸刻蚀等。

S307.刻蚀暴露的所述二氧化硅层22,释放微镜的可动结构,参考图6所示。

具体的,所述步骤S307中,可以利用氢氟酸刻蚀所述器件层241与所述第二晶圆25之间的暴露的所述二氧化硅层22,直至刻穿,释放微镜的可动结构。

S308.在所述器件层241远离所述背腔251一侧的多个预设特定区域形成金属层,作为所述微镜的反射镜面和焊盘。

具体的,所述步骤S308中的所述金属层可以通过溅射工艺或通过蒸镀工艺形成。

需要说明的是,该实施例中具有垂直梳齿结构的微镜制作方法步骤S301-S308不限于上述顺序,在其它可实施的方案中,也可以将步骤S307与步骤S308交换顺序,以得到本申请的方案。

此外,该实施例制作方法能够得到实施例3所述的微镜,该实施例中第晶圆24提供实施例3中的器件结构层,该实施例中的第二晶圆25提供实施例3中基底层。

实施例6:

一种静电驱动式微镜制作方法,包括以下步骤:

S401.准备第一晶圆24,所述第一晶圆24包括器件层241、掩埋层242和衬底层243。如图9(a)所示。

所述步骤S401中准备第一晶圆24还可以对所述第一晶圆24进行清洁烘干。所述第一晶圆24为SOI晶圆。

在可能的实施方式中,所述第一晶圆24还可以采用单晶硅晶圆。

S402.准备第二晶圆25,刻蚀所述第二晶圆25形成背腔251和静梳齿结构253,所述背腔251内设有若干台阶结构252,所述静梳齿结构253排布在所述台阶结构252上,如图9(c)和9(d)所示。

所述第二晶圆25为单晶硅晶圆或SOI晶圆。

所述步骤4302中形成所述背腔251及静梳齿结构253的制作方法,与实施例5中所述步骤S302的子步骤S3020-S3029相同。具体的,所述步骤S402中,刻蚀所述第二晶圆25形成背腔251和静梳齿结构253,包括以下步骤:

S4020.在所述第二晶圆25的表面通过热氧化工艺生成一层二氧化硅层22,如图11(a)所示;

S4021.通过浅刻蚀工艺刻蚀所述二氧化硅层22形成多个第一凹槽221,所述第一凹槽221与预先定义准备形成静梳齿结构253的位置相对应,如图11(b)所示;

S4022.浅刻蚀完成后,在所述二氧化硅层22的表面第一预设区域内旋涂光刻胶,使所述光刻胶图案化形成第一掩膜26,如图11(c)所示;

S4023.所述第一掩膜26形成后,刻蚀暴露的所述二氧化硅层22,使得被所述二氧化硅层22覆盖的所述第二晶圆25的部分表面暴露,如图11(d)和图11(e)所示,其中图11(e)为图11(d)的局部俯视图;

S4024.去除残胶,在所述二氧化硅层22的表面第一预设区域内重新旋涂光刻胶并使光刻胶图案化形成第二掩膜27,通过所述第二掩膜27暴露出第一预定义背腔范围内的所述第二晶圆25的表面,如图11(f)所示;

S4025.通过深刻蚀工艺,刻蚀所述第一预定义背腔范围内的第二晶圆25,形成第一预定义背腔,如图11(g)和图11(h)所示,其中图11(g)为图11(h)的局部俯视图;

S4026.去除残胶,通过深刻蚀工艺刻蚀暴露的第二晶圆25,形成静梳齿结构253及第二预定义背腔,如图11(i)所示,所述静梳齿结构253位于所述第二预定义背腔内;

S4027.通过氢氟酸刻蚀暴露的所述二氧化硅层22,至所述静梳齿结构253顶面的二氧化硅层22被完全刻蚀时停止刻蚀,如图11(j)所示;

S4028.再次通过深刻蚀工艺刻蚀暴露的第二晶圆25,使所述静梳齿结构253沿垂直方向移动,背腔深度加深,直至刻穿,形成所述背腔251,如图11(k)所示;

S4029.去除所述第二晶圆25上残余的二氧化硅层22,完成所述背腔251和所述静梳齿结构253的制作。

S403X.在所述器件层241的表面沉积二氧化硅层22,如图10(a)所示,具体的,在所述器件层241的表面沉积二氧化硅层22可以采用热氧化工艺、采用等离子体增强化学气相沉积(以下称PECVD)或低压力化学气相沉积法(以下称LPCVD)工艺。

S403Y.在所述第二晶圆25形成有所述背腔251的一侧表面沉积二氧化硅层22,如图9(f)所示,具体的,在所述第二晶圆25形成有所述背腔251的一侧表面沉积二氧化硅层22采用PECVD工艺或LPCVD工艺。

S404X.对齐所述第一晶圆24、所述第二晶圆25和封底晶圆29,依次将所述第二晶圆25的下表面与所述封底晶圆29的上表面、所述第一晶圆24沉积有所述二氧化硅层22的一侧与所述第二晶圆25键合连接,如图10(b)所示。

具体的,若所述第一晶圆24沉积有所述二氧化硅层22的一侧与所述第二晶圆25采用直接键合方式连接时,所述二氧化硅层22的沉积只能采用热氧化工艺,如通过硅熔键合工艺等方法,使对齐后的第一晶圆24与所述第二晶圆25直接键合;

若所述第一晶圆24沉积有所述二氧化硅层22的一侧和所述第二晶圆25采用间接键合方式连接,需要先在所述二氧化硅层22表面形成键合材料层,再将所述第一晶圆24和所述第二晶圆25连接,其中所述二氧化硅层22的沉积可以PECVD工艺或LPCVD工艺。所述第二晶圆25与所述封底晶圆29采用阳极键合等方式连接。

S404Y.对齐所述第一晶圆24、所述第二晶圆25和封底晶圆29,依次将所述第二晶圆25的下表面与所述玻璃晶圆的上表面、所述器件层241与所述第二晶圆25沉积有所述二氧化硅层22的一侧键合连接。

具体的,所述器件层241与所述第二晶圆25沉积有所述二氧化硅层22的一侧采用间接键合方式连接时,需要先在所述二氧化硅层22表面形成键合材料层,再将所述第一晶圆24和所述第二晶圆25连接。所述第二晶圆25与所述封底晶圆29采用阳极键合等方式连接。

S405.对所述第一晶圆24的衬底层243进行减薄,减薄至所述掩埋层242,如图10(c)所示。

S406.去除所述掩埋层242后暴露出所述器件层241,刻蚀暴露出的所述器件层241形成定义的微镜半成品器件层结构,且暴露出所述二氧化硅层22。如图10(d)所示,其中,所述微镜半成品器件层结构包括固定框架、待释放可动结构和固定锚点。

具体的,所述步骤S406中,可以通过刻蚀工艺去除所述掩埋层242,如氢氟酸刻蚀等。所述步骤S406中刻蚀所述器件层241可以采用深刻蚀工艺。

S407.刻蚀暴露的所述二氧化硅层22,释放微镜的可动结构,如图10(e)和10(f)所示。

具体的,所述步骤S407中,可以利用氢氟酸刻蚀所述器件层241与所述第二晶圆25之间的暴露的所述二氧化硅层22,直至刻穿,释放微镜的可动结构。

S408.在所述器件层241远离所述背腔251一侧的多个预设特定区域形成金属层,作为所述微镜的反射镜面和焊盘。

具体的,所述步骤S408中的所述金属层可以通过溅射工艺或通过蒸镀工艺形成。

需要说明的是,该实施例中具有垂直梳齿结构的微镜制作方法步骤S401-S408不限于上述顺序,在其它可实施的方案中,也可以将步骤S407与步骤S408交换顺序,以得到本申请的方案。

此外,该实施例制作方法能够得到实施例3所述的微镜,该实施例中第一晶圆24提供实施例3中的器件结构层,该实施例中的第二晶圆25提供实施例3中基底层。

实施例7:

该实施例与实施例5的区别在静梳齿结构不同且第二晶圆的形成背腔和静梳齿结构的方法也不同。一种静电驱动式微镜制作方法,包括以下步骤:

S501.准备第一晶圆24,所述第一晶圆24包括器件层241、掩埋层242和衬底层243,刻蚀所述器件层241,形成定义的微镜半成品器件层结构,如图9(a)和9(b)所示;

S502.准备第二晶圆25,刻蚀所述第二晶圆25形成背腔251和静梳齿结构253,所述背腔251内设有若干台阶结构252,所述静梳齿结构253的静梳齿的顶端具有梳齿凹槽2531,所述静梳齿结构253排布在所述台阶结构252上,如图12(l)所示;

S503.在所述微镜半成品器件层结构的表面沉积二氧化硅层22或在所述第二晶圆25形成有所述背腔251的一侧表面沉积二氧化硅层22;

S504.将所述第一晶圆24具有所述微镜半成品器件层一侧与所述第二晶圆25具有所述背腔251的一侧键合连接,所述微镜半成品器件层结构与所述背腔251相对应,且所述微镜半成品器件层结构与所述第二晶圆25之间具有所述二氧化硅层22;

S505.对所述第一晶圆24的衬底层243进行减薄,减薄至所述掩埋层242;

S506.去除所述掩埋层242,暴露所述微镜半成品器件层结构和所述二氧化硅层22;

S507.刻蚀暴露的所述二氧化硅层22,释放微镜的可动结构。

在一些实施例中,在所述步骤S307之前或所述步骤S307之后还包括:在所述器件层241远离所述背腔251一侧的多个预设特定区域形成金属层,作为所述微镜的反射镜面和焊盘。

在一些实施例中,所述步骤S502中,刻蚀所述第二晶圆25形成背腔251和静梳齿结构253,包括以下步骤:

S5020.在所述第二晶圆25的表面通过热氧化工艺生成一层二氧化硅层22,如图12(a)所示。

具体的,所述步骤S5020中所述二氧化硅层22的厚度约为2μm。

S5021.通过浅刻蚀工艺刻蚀所述二氧化硅层22形成多个第二凹槽222,所述第二凹槽222与预先定义准备形成所述梳齿凹槽2531的位置相对应,如图12(b)所示;

S5022.浅刻蚀完成后,在所述二氧化硅层22的表面第一预设区域内旋涂光刻胶,使所述光刻胶图案化形成第一掩膜26。所述第一掩膜26对应所述第一凹槽221的位置处形成有第三凹槽261,如图12(c)和图12(d)所示。

具体的,步骤S5022中,所述光刻胶可选用正型光刻胶,所述光刻胶图案化可以通过曝光、显影等方法。在可能的实施方式中,所述光刻胶还可以选用负型光刻胶。

S5023.所述第一掩膜26形成后,刻蚀暴露的所述二氧化硅层22,使得被所述二氧化硅层22覆盖的所述第二晶圆25的部分表面暴露,如图12(e)所示。

具体的,所述步骤S5023中可以通过氢氟酸刻蚀暴露的所述二氧化硅层22。

S5024.去除残胶,在所述二氧化硅层22的表面第一预设区域内重新旋涂光刻胶并使光刻胶图案化形成第二掩膜27,通过所述第二掩膜27暴露出第一预定义背腔范围内的所述第二晶圆25的表面,如图12(f)所示。

具体的,所述步骤S5024中去残胶可以采用等离子体去胶机进行氧等离子轰击预设时间。

S5025.通过深刻蚀工艺,刻蚀所述第一预定义背腔范围内的第二晶圆25,形成第一预定义背腔,如图12(g)所示和图12(h)所示,其中图12(h)为图12(g)的局部俯视图。

S5026.去除残胶,通过深刻蚀工艺刻蚀暴露的第二晶圆25,形成半成品静梳齿结构253及第二预定义背腔,所述半成品静梳齿结构253位于所述第二预定义背腔内的梳齿台阶面上,如图12(i)所示。所述梳齿台阶面平行于所述第二预定义背腔的底面。所述第二预定义背腔的深度大于所述第一预定义背腔。

S5027.通过氢氟酸刻蚀暴露的所述二氧化硅层22,至所述静梳齿结构253顶面对应所述第二凹槽222的所述二氧化硅层22被完全刻蚀时停止刻蚀,如图12(j)所示。

具体的,所述步骤S5027中利用所述静梳齿结构253上方对应所述第二凹槽222的所述二氧化硅层22厚度比其余的区域的所述二氧化硅层22薄,所述静梳齿结构253上方对应所述第二凹槽222的所述二氧化硅层22会先被刻蚀完全。因此可以精确控制刻蚀时间,当静梳齿结构253上方对应所述第二凹槽222的所述二氧化硅层22被完全刻蚀后,立即停止刻蚀。

S5028.再次通过深刻蚀工艺刻蚀暴露的第二晶圆25,使所述梳齿台阶面沿垂直方向移动,背腔深度加深,直至刻穿,形成所述背腔251和具有梳齿凹槽2531的静梳齿结构253。所述背腔251的深度大于所述第二预定义背腔,如图12(k)所示。

S5029.去除所述第二晶圆25上残余的所述二氧化硅层22,完成所述背腔251和具有梳齿凹槽2531的所述静梳齿结构253的制作,如图12(l)所示。

需要说明的是,该实施例也可以采用实施例6的步骤制作,区别仅在于步骤所述步骤S402的不同,刻蚀所述第二晶圆25形成背腔251和静梳齿结构253,具体制作方法采用该实施例的子步骤S5020-S5029。

此外,该实施例制作方法能够得到实施例3所述的微镜,该实施例中第二晶圆提供实施例3中的器件结构层,该实施例中的第二晶圆提供实施例3中基底层。

采用上述技术方案,本发明静电驱动式微镜及其制作方法具有如下有益效果。

该发明通过分别在第一晶圆上加工制造MEMS微镜的器件层结构和第二晶圆上加工背腔结构,再通过键合工艺,使对齐后的第一晶圆和第二晶圆键合成整体,构成完整的MEMS微镜,制作过程中可以同时通过刻蚀工艺制造背腔结构和微镜的器件层结构,提升生产效率。

进一步地,本发明制作方法在通过刻蚀形成背腔时,不需要对第二晶圆进行倒置,也不需要制备额外的保护层保护已加工完成的器件层,降低了成本,缩短了生产时间,提升了生产效率。

进一步地,本发明通过对键合材料或第二晶圆进行特殊的图形化处理,使键合后的第一晶圆和第二晶圆内外气压平衡,避免了后期加工时由气压差造成的晶元胀破等现象,进一步保障了工艺稳定性。

进一步地,本发明微镜制作方法,除了采用双边静梳齿结构外,不需要使用另外的半导体晶圆,对MEMS微镜装置进行封底,降低了成本,缩短了生产时间,提升了生产效率。

进一步地,本发明微镜制作方法,制造的MEMS微镜的背腔具有阶梯式结构。对于基于平板电容的静电驱动式MEMS微镜装置,在其他条件不变的情况下,阶梯式的背腔结构提供了更大的驱动力,并避免了微镜振幅过大而与背腔底部接触的问题。

进一步地,本发明微镜制作方法,可制造具有阶梯式结构的静梳齿,对于基于垂直梳齿的静电驱动式MEMS微镜装置,在其他条件不变的情况下,采用所述阶梯式静梳齿可减少能量损耗,增大微镜偏振幅度。

进一步地,本发明微镜具有背腔,所述背腔结构内设有台阶结构,静梳齿排布在台阶结构上,所述静梳齿顶端设有静梳齿凹槽以代替传统的截面呈矩形的静梳齿结构,应用具有梳齿凹槽的静梳齿作为MEMS微镜装置的静梳齿结构,可有效增大准静态静电驱动过程中的静电驱动力矩,在其他条件不变的情况下,使微镜在准静态操作下达到更大的偏转幅度。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种静电驱动式微镜及其制作方法

- 一种大行程结构的静电驱动MEMS变形镜的制作方法