涂布体和具备该涂布体的涂布工具

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及涂布体和具备该涂布体的涂布工具。

更详细地说,涉及以下涂布体和具备该涂布体的涂布工具:该涂布体在涂布、书写等时使用,该涂布体在涂布、书写等时不易磨损,能够稳定地、准确且容易地实施涂布部的加工。

背景技术

以往,在书写、描绘、涂布等领域中,各种涂布工具被广泛地使用。

对于上述各种涂布工具,为了谋求各自的质量良好的涂布工具而时常进行针对材质、形状等的研究。

例如,在日本特开2012-239739号公报(专利文献1)中,提出了一种质量一定且柔软、即使在长期使用时纤维也不会散开的纵长且扁平的涂布体用原材料。

对于该涂布体用原材料,由利用管状的异形模具对将尼龙纤维在长度方向上对齐的纤维束进行加热压缩,从而具有期望的截面形状的扁平状的纵长体形成,该管状的异形模具具有期望的形状例如截面形状为横长椭圆形或圆角长方形、长方形、变形三角形或者侧视时呈水滴状的空孔。

而且,在日本实用新型登录第3196621号公报(专利文献2)中,提出了适用于实施更加细致的化妆的化妆用笔的芯材。

该化妆用笔的芯材由纤维质形成,形成为沿着规定的轴线方向延伸,

该化妆用笔的芯材具有位于所述轴线方向上的一端侧的位置而成为笔尖的顶端部,

所述顶端部形成为在与所述轴线方向正交的规定方向上的厚度朝向顶端递减,

在所述顶端部的顶端面设有至少一个沿着所述轴线方向切入的缺口。

现有技术文献

专利文献

专利文献1:日本特开2012-239739号公报(权利要求书、图1)

专利文献2:日本实用新型登录第3196621号公报(实用新型权利要求书、图2、图3)

发明内容

发明要解决的问题

所述专利文献1所公开的涂布体用原材料为纵长且短边的宽度为0.5~2.0mm的扁平的构件,因此,在用较强的力进行书写、描绘等时,有可能会折弯。

而且,由所述涂布体用原材料构成的涂布体扁平且体积小,因此,在将该涂布体作为涂布工具的情况下,从该涂布工具的内部的液体储存部吸收液体并向涂布部放出的量是有限的,在易于磨损这点上,谋求进一步的改善。

并且,在作为眉笔使用的情况下,眉笔在粉底等打底霜之上开始涂布的情况较多,因此,皮肤上的粉底等附着于涂布体的顶端,引起堵塞而更易于磨损,在这一点上,也谋求进一步的改良。

上述专利文献2所公开的化妆用笔的芯材构成为与其轴向正交的截面形状为圆形状。

因而,该芯材容易滚动,所以存在以下问题:在加工时,难以以稳定的状态准确地实施期望的加工。

本发明是鉴于该现状而完成的,提供一种涂布体和具备该涂布体的涂布工具,该涂布体在书写、描绘时使用,该涂布体在涂布、书写、描绘等(以下,称为“涂布等”)时不易磨损,能够稳定且准确地实施期望的加工。

用于解决问题的方案

即,本发明的技术方案1所记载的发明为,

一种涂布体,其由纵长板状的涂布主体形成,其特征在于,

所述涂布主体构成为,

所述涂布主体的与其长度方向正交的截面处的最大宽度为所述涂布主体的所述截面处的最大厚度的1.2~5.0倍,其宽度方向上的至少一侧的端部的厚度为1.8mm以下。

本发明的技术方案2所记载的发明为,

在技术方案1所述的涂布体中,其特征在于,

所述涂布主体由纤维原材料构成。

本发明的技术方案3所记载的发明为,

在技术方案1或2所述的涂布体中,其特征在于,

所述涂布主体的相对于其长度方向垂直地剖切的截面的硬度用基于JIS K6301标准的A型硬度计的硬度表示时为5~80。

本发明的技术方案4所记载的发明为,

在技术方案1~3中任一项所述的涂布体中,其特征在于,

所述截面的形状是多边形状或者是将两个以上的多边形状结合为上下和/或左右对称而成的形状。

本发明的技术方案5所记载的发明为,

在技术方案1~3中任一项所述的涂布体中,其特征在于,

所述截面的形状为所述涂布主体的厚度方向上的两面构成两边的大致三角形或所述涂布主体的厚度方向上的两面构成相对的两边的大致四边形。

本发明的技术方案6所记载的发明为,

在技术方案5所述的涂布体中,其特征在于,

所述截面的形状构成为由所述涂布主体的厚度方向上的两面构成的两边所成的角的角度为10°~40°。

本发明的技术方案7所记载的发明为,

在技术方案5或6所述的涂布体中,其特征在于,

所述截面的形状形成为介于所述两边之间的长边朝向外侧呈圆弧状鼓出。

本发明的技术方案8所记载的发明为,

在技术方案2所述的涂布体中,其特征在于,

所述涂布主体构成为,

在观察与其长度方向正交的横截面时,径向外周部的硬度高于中心部的硬度。

本发明的技术方案9所记载的发明为,

在技术方案1~8中任一项所述的涂布体中,其特征在于,

对所述涂布主体的长度方向上的端部的至少一个角部沿着宽度方向或厚度方向进行了倒角。

本发明的技术方案10所记载的发明为,

在技术方案1~9中任一项所述的涂布体中,其特征在于,

对所述涂布主体的长度方向上的两端部中的至少一侧的端部实施了冲切加工或切割处理。

本发明的技术方案11所记载的发明为,

一种涂布工具,其特征在于,

该涂布工具具备技术方案1~10中任一项所述的涂布体。

发明的效果

本发明的涂布体由纵长板状的涂布主体形成,使所述涂布主体构成为所述涂布主体的与其长度方向正交的截面处的最大宽度为所述涂布主体的所述截面处的最大厚度的1.2~5.0倍,其宽度方向上的至少一侧的端部的厚度为1.8mm以下。

因而,根据所述涂布体,在构成该涂布体的涂布主体中,与厚度0.5~2.0mm的以往的扁平的纵长体相比,该涂布体的体积较大,且液状物(墨、液状化妆品等)的保持量也变得较多,因此,即使在迅速地进行涂布等的情况下,所述液状物的流出量也能变得较多,并且能够抑制磨损的产生,稳定地进行涂布等。

而且,所述涂布体也具有以下特性(吸收放出特性):利用进行涂布等时的涂布压等的加压和解除该加压从而能够容易地放出或吸收液状物。

在所述涂布体中,使所述涂布主体由对由纤维原材料、特别是期望的纤维原材料构成的纤维束加热压缩,并通过合成树脂的浸渍进行粘接固定而成的材料构成。

根据这样的结构,在所述涂布主体中,其内部的纤维沿轴线方向排列,从而沿着轴线方向形成液状物的导通路径。

因而,在将由所述涂布主体构成的涂布体例如与填充有液状物的储存部组合并收纳于规定的容器内而作为涂布工具的情况下,能够使从所述储存部流出的液状物的保持性能和相对于所述储存部内的液状物的吸收放出特性提高。

在所述涂布体中,使所述涂布主体构成为相对于其长度方向垂直剖切的截面的硬度用基于JIS K6301标准的A型硬度计的硬度表示时为5~80。

根据这样的结构,所述涂布体的耐久性提高,并且被赋予即使与皮肤接触也不会带来疼痛的适度的柔软性,在所述涂布体中更易于显示出液体的吸收放出特性。

能够使所述涂布体构成为所述截面的形状呈多边形状或者是将两个以上的多边形状结合为上下和/或左右对称而成的形状。

能够使所述涂布体构成为所述截面的形状呈所述涂布主体的厚度方向上的两面构成两边的大致三角形或所述涂布主体的厚度方向上的两面构成相对的两边的大致四边形,而且,能够构成为由所述涂布主体的厚度方向上的两面构成的两边所成的角的角度为10°~40°。

根据这样的结构,在对所述涂布主体的长度方向端部实施期望的加工的情况下,能够稳定地进行该加工。

在所述涂布体中,能够使介于所述相对的两边之间的长边形成为朝向外侧呈圆弧状鼓出。

根据这样的结构,当在期望的加工、特别是冲切加工时,所述涂布主体被加压压缩时,长边即自所述涂布主体的宽度方向上的具有最大厚度的部分至外侧的部分朝向宽度方向外侧稳定地被压扁,因此,能够稳定且精密地进行所述涂布主体的加工,能够将所述涂布主体的长度方向端部准确且精密地加工为期望的形状。

对于所述涂布主体,能够构成为在观察与其长度方向正交的横截面时,径向外周部的硬度高于中心部的硬度。

根据这样的结构,所述涂布体能够对对象间歇性地进行涂布等,能够防止其折弯,具有优异的形状保持性能和书写感。

而且,对于所述涂布主体,能够对其长度方向上的端部的至少一个角部沿着宽度方向或厚度方向进行倒角。

根据这样的结构,由于自与使用者的皮肤接触的涂布部表面去除角部,因此,在使用时,能够减轻给使用者的皮肤带来的疼痛等感觉。

并且,对于所述涂布主体,能够对其长度方向上的两端部中的至少一侧的端部实施冲切加工或切割处理。

所述涂布体特别是能够适用于在书写、描绘、化妆等所使用的涂布工具。

附图说明

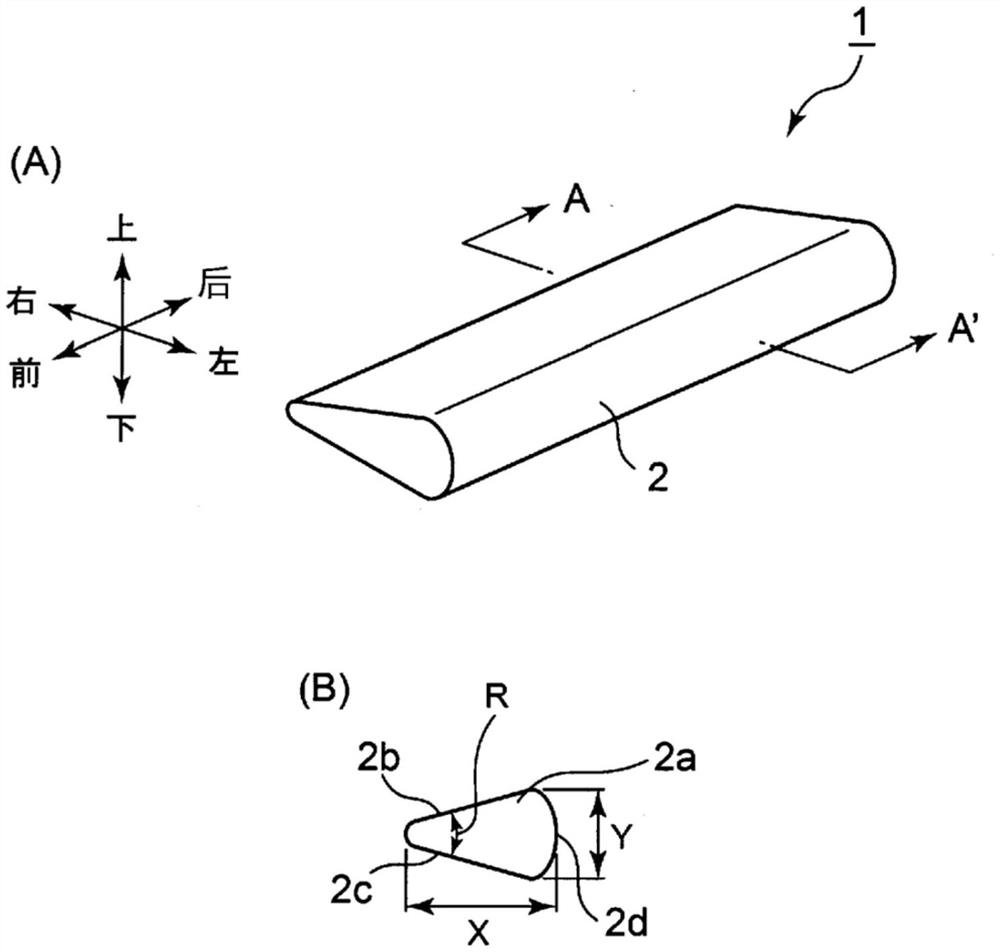

图1是表示本发明的涂布体的一例的说明图,图1的(A)是涂布体的正面立体图,图1的(B)是图1的(A)的A-A’线的截面图。

图2是表示图1所示的涂布体的液体的吸收放出特性的说明图,图2的(A)表示涂布体被静置的状态,图2的(B)表示涂布体在厚度方向上被加压压缩的状态,图2的(C)表示加压被解除而涂布体的体积恢复的状态。

图3是表示使图1所示的涂布体的液体的吸收放出特性提高的方法的一例的说明图,图3的(A)表示涂布体被静置的状态,图3的(B)表示涂布体的宽度方向上的一端在沿厚度方向被加压压缩的状态下相对于长度方向呈规定的角度地被切割加工的状态,图3的(C)表示加压被解除而涂布体的体积恢复并在涂布体的宽度方向上的一端形成缺口的状态。

图4是表示本发明的涂布体的与长度方向正交的截面形状的例子的说明图,图4的(A)为扁平的形状且是高度较高且左右的两侧缘(上底和下底)呈圆弧状的等腰梯形或左右的侧缘中的一个侧缘带圆角且另一侧缘呈圆弧状的等腰三角形,图4的(B)为扁平且横向较长的形状且是将上底呈圆弧状的两个全等的等腰梯形的下底结合而成的六边形,图4的(C)为扁平的形状且是在上下两侧缘呈圆弧状的正方形的左右两侧缘分别左右对称地结合有上底为圆弧状且下底的长度比正方形的一边的长度短的两个全等的等腰梯形的下底的形状,图4的(D)为扁平的形状且是在正方形的左右的两侧缘分别结合有下底的长度与正方形的一边的长度相等的两个全等的等腰梯形的下底的形状,图4的(E)为扁平的形状且是将高度较高的等腰梯形的下底与高度比该等腰梯形的高度低而下底的长度相等的等腰梯形的下底结合而成的形状。

图5是表示对图1所示的涂布体的长度方向端部实施冲切加工而形成为梳子形状的一例的俯视图。

图6是表示用于形成图5所示的涂布体的冲切加工的工序的一例的概略说明图,图6的(A)表示在冲切加工机的上部刃和下部刃之间载置有涂布体的状态,图6的(B)表示涂布体被上部刃和下部刃加压、夹持的状态,图6的(C)表示涂布体被上部刃和下部刃冲切后的状态,图6的(D)表示涂布体的长度方向端部形成为梳子形状的状态(图5所示的涂布体的B-B’线的截面)。

图7是表示对图1所示的涂布体实施切割加工的一例的说明图,图7的(A)是涂布体的俯视图,图7的(B)是图7的(A)的C-C’线的截面图。

图8是表示对图1所示的涂布体实施切割加工,并且在其长度方向两端部的锐角尖端(右端部)形成圆弧的一例的俯视图。

图9是表示图1所示的涂布体的横截面的电子显微镜照片。

具体实施方式

以下,基于附图具体地说明本发明的涂布体的实施方式。

另外,本发明的涂布体不限定于图示的实施例,能够在不变更发明的主旨的范围内加以改良。

如图1所示,本发明的涂布体1(以下,称为“涂布体1”)由具有所需厚度的纵长板状的涂布主体2构成。

所述涂布主体2构成为所述涂布主体2的与其长度方向(在图1中为前后方向)正交的截面处的最大宽度X为所述涂布主体2的所述截面处的最大厚度Y的1.2~5.0倍,优选为1.2~3.0倍,更优选为1.2~2.0倍。

根据这样的结构,所述涂布主体2在实施冲切加工、切割处理等期望的加工的情况下,能够以稳定的状态进行该加工。

另外,如图6所示,该作用效果在将由所述涂布主体2构成的涂布体1横放而进行冲切加工、切割处理等加工的情况中是显著的。

在该情况下,当所述最大宽度X相对于所述最大厚度Y的比率小于1.2倍时,所述截面形状接近圆形,因此,存在涂布体滚动等难以以稳定的状态实施加工的倾向。

而且,在加工时,当放置涂布体时变得难以区分厚度方向和宽度方向,存在作业性降低的倾向。

而且,所述涂布主体2构成为其宽度方向(在图1中为左右方向)上的至少一侧的端部的厚度为1.8mm以下,优选为0.2~1.8mm左右。

根据这样的结构,在进行加工、特别是进行冲切加工的情况下,能够降低冲切时的阻力,防止冲切加工机的消耗,因此,生产性提高。

而且,在使用具有所述厚度的端部进行涂布等时,能够描绘细线。

在图1中,构成涂布体的涂布主体构成为仅其宽度方向上的一端(右端部)的厚度设为上述范围,因此,能够利用一侧的端部描绘细线,也能够利用另一侧的端部描绘粗线。因而,能够利用一根涂布体与用途相对应地区别使用细线和粗线。

并且,在所述涂布体1中,所述涂布主体2的体积大于以往的厚度为0.5~2.0mm的扁平的纵长体,从而液状物(墨、液状化妆品等)的保持量也变得较多,因此,即使在进行迅速地涂布等的情况下,所述液状物的流出量也能变得较多,并且能够抑制磨损的产生,稳定地进行涂布等。

而且,在所述涂布主体2中,特别是在由多孔质的原材料构成的涂布主体2中,也得到以下特性:如图2所示,在被进行涂布等时的涂布压等加压压缩时,其体积減少而放出内部的液状物,另一方面,在解除其加压时,其体积恢复,从而例如在将由所述涂布主体构成的涂布体与填充有液状物的储存部组合并收纳于规定的容器内作为涂布工具的情况下,能从所述储存部将液体(液状物)吸收至内部。

在将涂布主体构成为在观察与其长度方向正交的横截面时径向外周部的硬度高于中心部的硬度的情况下,所述中心部易于被压扁,所以上述作用效果是显著的。

另外,对于所述液体的吸收放出特性,通过调整涂布主体的硬度、使涂布主体的长度方向端部的形状变化等,从而能够设为期望的大小的吸收放出特性。

例如,在图3中,在涂布主体2的宽度方向上的一端部(涂布主体2的厚度成为最大的一侧的端部),以在厚度方向上进行加压压缩的状态实施切割加工,以形成相对于长度方向呈规定的角度θ倾斜的切断面,从而形成所需的深度的缺口3。

该缺口3的周缘是涂布主体2的中心部的柔软的面暴露的部分,由于能够因加压而变形,因此,液体的吸收放出特性提高。

另外,对于所述缺口的大小,能够通过变更在形成为朝向外侧呈圆弧状鼓出时的圆弧的大小、变更向外侧呈圆弧状鼓出的形状的大小、变更所述角度θ等来调整介于后述的相对的两边之间的长边。

例如,在未形成所述圆弧的情况下、增大所述角度θ的情况下,形成小缺口。

因而,对于所述液体的吸收放出量,能够通过所述圆弧的形成与否、所述圆弧的大小的变更、所述角度θ的变更进行调整。

对于所述涂布主体2的与长度方向正交的截面的形状(横截面形状),所述截面的宽度和厚度只要在上述特定的范围内,就不特别限制,只要具有实心截面形状即可。

作为所述截面形状,例如,可列举三角形、四边形(梯形、菱形等)、六边形等多边形状或将两个以上的这些形状结合为上下和/或左右对称而成的形状。

另外,所述截面形状也可以是其至少一个角为带圆角的形状,也可以是在垂直或水平方向上对称的形状,也可以是非对称的形状。

而且,从能够相对于涂布等的对象准确地进行位置对准的观点来看,优选的是,所述截面形状的至少一条边由直线形成,但只要涂布主体不滚动或能够稳定地载置,例如,如图7的(B)所示,则也可以是,其至少一条边朝向外侧呈圆弧状鼓出或朝向内侧呈圆弧状凹陷。

根据这样的结构,能够相对于涂布等的对象准确地进行位置对准,能够以静置(或横放)的状态,稳定地实施期望的加工。

具体地说,也能够与用途相对应地将所述截面形状形成为图4的(A)~图4的(E)这样的形状。

另外,图4所示的截面形状均构成为厚度(高度)随着从左右的侧缘的一侧朝向另一侧逐渐变厚,从而具有一对斜边。

即,具有图4所示的截面形状的涂布主体具有在其厚度方向上随着从外侧朝向内侧逐渐向上方倾斜的一对上斜面。

根据这样的结构,在具有所述截面形状的涂布主体2中,在其宽度方向上的一端和另一端形成为粗细不同,因此,在由所述涂布主体2构成的涂布体1中,利用其宽度方向上的一端侧和另一端侧,使不同线宽的区别使用成为可能。

进一步优选的是,所述截面形状是所述涂布主体的厚度方向上的两面构成相对的两边2b、2c的大致三角形或大致四边形,更进一步优选的是,所述截面形状是所述涂布主体2的厚度方向上的两面构成相对的两边的大致三角形或所述涂布主体的厚度方向上的两面构成一对腰的大致梯形。

根据这样的结构,在对所述涂布主体2的长度方向端部实施期望的加工的情况下,能够稳定地进行该加工。

另外,优选的是,所述截面形状构成为,由所述涂布主体2的厚度方向上的两面构成的两边2b、2c所成的角R的角度为10°~40°。

根据这样的结构,在对所述涂布主体2的长度方向端部实施期望的加工、特别是实施冲切加工的情况下,能够更稳定地进行该加工。

特别优选的是,所述截面形状是所述涂布主体2的厚度方向上的两面构成由一对斜边构成的腰的大致梯形,构成为其上底的长度为0.2~1.8mm、下底的长度为1.8~4.0mm、高度为所述下底的1.2~5.0倍(优选为1.2~3.0倍,更优选为1.2~2.0倍)、一对腰所成的打开角度为10°~40°的梯形(特别是等腰梯形)。

当所述上底的长度小于0.2mm时,顶端尖锐,因此,在作为涂布体使用时存在给皮肤带来疼痛的倾向,当所述上底的长度大于1.8mm时,在作为涂布体时,由于在宽度方向上的一端和另一端的粗细相同,因此,存在线宽的区别使用无法实现的倾向。

而且,当所述上底的长度小于0.2mm时,所述涂布主体变薄,其强度极低,容易被压扁,因此,在进行所述涂布主体的加工时的位置对准、由所述涂布主体构成的涂布体向涂布工具制造时的容器组装时,存在难以稳定地进行上述操作的倾向。

当所述下底的长度小于1.8mm时,所述涂布主体变薄,存在在施加了较强的力的情况下折弯的倾向,当所述下底的长度大于4.0mm时,存在难以稳定地进行细微的加工、实施冲切加工的倾向。

当所述高度小于所述下底的长度的1.2倍时,存在难以区分所述截面形状的纵横等、难以进行加工时的位置对准的倾向,当所述高度大于所述下底的长度的5.0倍时,在形成为涂布体时变得过大,难以进行细微的化妆作业,需要使用大型的加工机械,存在导致成本上升的倾向。

当所述打开角度小于10°时,在作为涂布体时,由于在宽度方向上的一端和另一端的粗细相同,因此,存在线宽的区别使用无法实现的倾向,当所述打开角度大于40°时,在作为涂布体时倾斜角度过大,存在难以使用的倾向。

在所述截面形状构成为所述涂布主体的厚度方向上的两面构成两边的大致三角形或所述涂布主体的厚度方向上的两面构成相对的两边的大致四边形的情况下,优选的是,介于所述相对的两边之间的长边形成为朝向外侧呈圆弧状鼓出。

在图1中,如图1的(B)所示,所述涂布主体2的与长度方向正交的截面形状为大致等腰梯形,构成为其左右侧缘中的长边侧的侧缘,即介于相对的斜边2b、2c之间的下底2d朝向外侧呈圆弧状鼓出。

在这样构成的情况下,当在期望的加工、特别是冲切加工时,所述涂布主体被加压压缩时,特别是在所述涂布主体的硬度较低的情况下,例如在用基于JIS K6301标准的A型硬度计的硬度表示时在5~80的范围的情况下,长边即自所述涂布主体的宽度方向上的具有最大厚度的部分至外侧的部分朝向宽度方向外侧稳定地被压扁,因此,能够稳定且精密地进行所述涂布主体的加工,能够将所述涂布主体的长度方向端部准确且精密地加工为期望的形状。

例如,为了形成图5所示的涂布主体2,如图6所示,在以将所述涂布主体2的长度方向端部形成为梳子形状的方式实施冲切加工的情况下,其端部的加工形状更精密。

与此相对,在使介于所述相对的两边之间的长边(2d)不形成为朝向外侧呈圆弧状鼓出即形成为直线状的情况下,被所述两边中的一边和长边(2b和2d、2c和2d)夹着的角(角部)的角度均为锐角,涂布主体的构造的强度提高,因此,当在厚度方向上对该涂布主体进行加压压缩时,所述角部难以变形。

因而,所述角部难以变形,因此,自所述长边(2d)的厚度方向中央部产生变形,所以在通过冲切加工形成的梳子形状中,在所述长边2d附近有时形状紊乱,难以稳定地形成(加工)。

作为构成所述涂布主体2的原材料,可选择能够吸收保持液体的原材料。

作为所述原材料,例如,可列举利用毛细管力吸收保持液体的具有连续气泡的发泡体等多孔质体、或者起毛体或植毛体,特别是将纤维集束并利用合成树脂粘接而得到的多孔质体的一种且具有适度的强度的纤维束体等。

在这些原材料之中,优选的是,选择纤维束体等能够吸收保持液体且为多孔质并且其内部的纤维沿轴线方向排列从而沿着轴线方向形成液体的导通路径的纤维原材料。

此外,作为构成所述纤维束体的纤维、纤维原材料,优选的是,可选择聚酯纤维、丙烯纤维、尼龙纤维等热塑性树脂纤维,但更优选的是,从吸水率高、通过吸收液体而溶胀、硬度变得柔软而皮肤触感好、以及在涂布压等压力下容易变形的观点出发,选择尼龙纤维。

在由热塑性树脂纤维构成所述涂布主体的情况下,所述涂布主体的液体的吸收保持和放出(流出)更加良好。

另外,在本实施例中,所述涂布主体2由尼龙纤维构成。

所述涂布主体、特别是由纤维原材料构成的涂布主体的孔隙率,优选的是30%~88%的范围,更优选的是35%~88%的范围,进一步优选的是50%~80%的范围。

当所述孔隙率小于30%时,由于液体的流路变少,因此,存在液体难以充分流出的倾向,当所述孔隙率大于88%时,用于维持涂布主体所具有的形状所需的构造体变少,存在使用时的耐久性变差的倾向。

对于所述涂布主体,特别是由纤维原材料构成的涂布主体的硬度,优选的是5~80的范围,更优选的是10~70的范围。

当所述硬度小于5时,存在在使用次数超过规定值时产生偏差等耐久性变差的倾向,当所述硬度大于80时,涂布主体变硬,存在在使用感上变差的倾向。

而且,通过将所述硬度设为所述范围,更易于显示出所述液体的吸收放出特性。

另外,在本发明中,所述硬度是计示硬度,使用基于JIS K6301标准的A型硬度计,对涂布主体的相对于长度方向垂直地剖切的截面压入压针进行测量。

而且,对于所述硬度,能够构成为:在观察所述涂布主体的与长度方向正交的横截面时,径向外周部的硬度高于中心部的硬度。

对于该结构,例如,在由纤维束材料构成所述涂布主体的情况下,能够通过将纤维和/或将其粘接固定的合成树脂偏置在所述涂布主体的外周部来实现。

图9是涂布主体的横截面的电子显微镜照片。

在图9中,可知在所述涂布主体的外周部存在比所述涂布主体的中心部多的纤维以及将其粘接固定的合成树脂,因此,所述径向外周部的硬度高于所述中心部的硬度。

在这样构成的情况下,在将由所述涂布主体构成的涂布体按压于涂布等对象等而使其被加压压缩时,所述涂布体的端部(涂布部)的径向中心部由于其硬度较低而变形,其体积缩小,另一方面,在使所述涂布体离开涂布等对象而解除所述加压时,其体积欲恢复至原本的大小。

因而,例如,在作为眉笔使用的情况下,在所述涂布主体的涂布部(长度方向端部),因打底霜(粉底等)的附着而产生堵塞的情况下,通过反复进行所述加压和其解除,从而在从将由所述涂布主体构成的涂布体与填充有液状物的储存部组合并收纳于规定的容器内作为涂布工具的情况的所述储存部吸收液状物的基础上,在所述涂布部形成因所述变形引起的裂缝、间隙,因此,也能够从该裂缝、间隙流出液状物,继续进行涂布等。

并且,也能够得到以下作用效果:能够防止所述涂布主体本身的折弯,在涂布体中得到优异的形状保持性能和书写感或使用感。

所述涂布主体2在涂布等时与对象接触,因此,能够与用途相对应地形成为任意的长度。

对于所述涂布主体2的长度方向两端部中的至少一侧的端部,能够与用途相对应地利用冲切加工、切割处理、切削、研磨等周知的方法实施期望的加工,以能够以期望的形态进行涂布等。

例如,在对所述涂布主体2的长度方向上的端部进行冲切加工的情况下,能够将该端部形成为波状、锯齿状(梳子状)、台阶状、心状、弧状(炮弹状)等形状。

在对所述涂布主体2的长度方向两端部中的至少一侧的端部实施切割处理时,如图7和图8所示,能够以在其长度方向(在图7和图8中为前后方向)上成为对称的方式实施切割处理。

在该情况下,由所述涂布主体2构成的涂布体1的长度方向上的两端部均能够作为涂布部使用,能够在不考虑前后的朝向的情况下将其收纳于规定的容器内而组装涂布工具(包含书写工具等),因此,能够容易地进行涂布工具的制造。

另外,在图8中,在所述涂布主体2的长度方向两端部的锐角尖端(右端部)2e、2e形成有圆弧。

另外,也可以是,在所述涂布主体2的长度方向上的端部,对其至少一个角部沿着宽度方向或厚度方向实施倒角加工、圆弧加工。

对于形成所述涂布主体的方法,例如,在选择了纤维原材料作为所述涂布主体的原材料的情况下,利用横截面形状呈期望的形状的模具将在长度方向上对齐的期望的纤维原材料的束(纤维束)加热成形,得到纤维收束体,然后,通过合成树脂的浸渍将得到的纤维收束体粘接固定,与需要相对应地将得到的纵长板状体的端部加工为期望的形状,从而能够得到涂布主体。

该结构的涂布体1能够作为用于进行书写、描绘、涂布、化妆等的涂布工具或书写具用的涂布体而使用。

因而,能够将所述涂布体1同例如与需要相对应地填充了墨等的储存部组合并收纳于规定的容器内作为涂布工具而使用。

对于具备该涂布体1的涂布工具,例如,能够通过将在所述涂布体1的一端侧安装有包含液状化妆品、墨的棉条的构件以所述涂布体1的另一端侧的涂布部突出所需的长度的方式插入、固定于容器,从而进行组装。

实施例

在以下,列举实施例,详细地说明本发明,但本发明不被这些实施例所制限。

[实施例]

(1)涂布主体的制造

将纤维的粗细为1分特的尼龙纤维以其总量成为10000分特的方式集束,得到尼龙纤维束。

将得到的尼龙纤维束穿过横截面形状成为使上底0.9mm、下底2.5mm、高度3.6mm、腰的打开角度34°的等腰梯形的上底和下底分别朝向外侧呈圆弧状鼓出的大致等腰梯形的模具,并加热成形后,浸渍于下述表1所示的组成的合成树脂溶液,得到大致等腰梯形的尼龙纤维集束体。

之后,将得到的大致等腰梯形的尼龙纤维集束体放入温度设定为130~140℃的热风干燥炉内而去除溶剂,并且使合成树脂固化,得到纵长板状的涂布主体。

[表1]

合成树脂溶液的组成(单位:质量%)

得到的涂布主体其与长度方向正交的截面的形状为使上底0.9mm、下底2.5mm、高度3.6mm、腰的打开角度34°的等腰梯形的上底和下底分别朝向外侧呈圆弧状鼓出的大致等腰梯形,其孔隙率为71%,其中心部的硬度为由JIS K6301A型硬度计测量得到的17。

(2)涂布体的制造

对得到的涂布主体的长度方向上的一端以形成长度方向上的最大长度成为32mm且相对于长度方向呈角度45°的倾斜面的方式实施切割处理,并且对得到的涂布主体的长度方向上的另一端以形成图5所示的梳子形状的方式实施冲切加工,从而得到涂布体。

<结果>

在上述实施例中得到的涂布体中,将构成该涂布体的涂布主体的长度方向上的另一端准确且精密地加工为具有四个齿的立体的梳子形状。

根据以上的内容,明确的是:在本发明的涂布体中,构成该涂布体的涂布主体构成为与其长度方向正交的截面中的左右的侧缘的长边侧朝向外侧呈圆弧状鼓出,因此,能够将所述涂布主体的长度方向端部准确且精密地加工为期望的形状。

产业上的可利用性

本发明的涂布体由纵长板状的涂布主体形成,因此,使所述涂布主体构成为所述涂布主体的与其长度方向正交的截面处的最大宽度为所述涂布主体的所述截面处的最大厚度的1.2~5.0倍,并且构成为其宽度方向上的至少一侧的端部的厚度为1.8mm以下。

因而,该涂布体与以往作为涂布体使用的厚度0.5~2.0mm的扁平的纵长体相比,墨等液状物的保持量较多,因此,即使在迅速地进行涂布等的情况下,所述液状物的流出量也能变得较多,并且能够抑制磨损的产生,稳定地进行涂布等,利用对涂布体加压和解除该加压而能够容易地进行放出或吸收液状物,因此,作为以书写、描绘、涂布、化妆等为目的的涂布工具用的涂布体,能够在更广泛的用途中使用。

附图标记说明

1、涂布体;2、涂布主体;2a、截面;2b、边(上侧);2c、边(下侧);2d、长边;2e、长度方向端部的角部;3、缺口;4a、上部刃;4b、下部刃;5、残料;X、最大宽度;Y、最大厚度;R、打开角度;θ、截面的倾斜角度。

- 涂布体和具备该涂布体的涂布工具

- 涂布剂、涂布有该涂布剂的层叠体、包装材料和加工品