一种可粗排序的网线退皮装置

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及网线加工技术领域,具体涉及一种可粗排序的网线退皮装置。

背景技术

在网线加工技术领域中,网线连接水晶头时,需要按照相应的标准将不同颜色的芯线分离开来,并根据所要求的的线序接到水晶头内。然而,网线内部的芯线是八根芯线两两绞在一起的,即绞成四股双绞线,所以目前市场上加工网线安装水晶头都是分工作业,包括裁线、退皮、搓线、排序,即先切皮剥出双绞线,再将双绞线打开,使得八根芯线散开且根根分离,然后再将芯线按标准排线,并接到水晶头中,基本都是人工完成,特别是中小厂家。这样一来,一是效率低,二是成本高,三是易出错,所以非常有必要研究一种可粗排序的网线退皮装置,利用机械切皮并对网线内部芯线进行粗排序,取代这一流程中的人工作业,减轻后续精排线的工作量,降低生产成本,提高生产效率。

发明内容

本发明要解决的技术问题是:目前,市场上加工网线装水晶头多采用分工作业,包括裁线、退皮、搓线、排序,但这些工序基本依靠人工完成,存在效率低、成本高以及易出错的问题。

本发明的技术方案如下:

一种可粗排序的网线退皮装置,包括控制系统、转线机构、切皮机构和压线机构。

所述控制系统内设计有控制程序,使得各个气缸可在限定时间内动作,进而实现对整个装置的控制。本发明一种可粗排序的网线退皮装置,对网线进行动作时所用的气缸均通过气路里的电磁阀来控制,通过控制系统发出电信号,控制电磁阀的开与关,即可控制气缸的动作。

所述转线机构包括上转线机构和下转线机构,上转线机构包括两个并列的同步带槽和安装于两个同步带槽之间的电机。

同步带槽为U形槽,两个同步带槽均通过其底部的槽板倒装在气缸连接板的底面,气缸连接板顶面安装有第一气缸,第一气缸为滑台气缸,通过滑台气缸活塞的伸与缩即可控制上转线机构的下降与上升;第一气缸远离气缸连接板的一端还固接有气缸滑板,气缸滑板两端均安装有第一滑槽,第一滑槽固接在机架上;进一步的,第一气缸的端盖上还连接有第二气缸,第二气缸为导杆气缸,第二气缸固接在机架上,通过第二气缸活塞的伸缩即可控制气缸滑板在第一滑槽内来回运动,从而实现上转线机构在水平面上来回运动。

同步带槽两侧的槽板内侧靠近槽口处开有相对称的第二滑槽,第二滑槽上安装有滑板,滑板上固接有橡胶板;同步带槽两侧的槽板均开有两个圆孔,圆孔用于安装轮轴。

同步带槽内部安装有由一条同步带和两个同步带轮组成的同步带传动机构,同步带套装在两个同步带轮上,两个同步带轮则分别套装在两根轮轴上;进一步的,下方的同步带还通过连接板与安装于第二滑槽的滑板固接。

两个同步带槽之间的电机通过连接板固接在气缸连接板底部,电机转轴上安装有啮合的从动齿轮,从动齿轮则套装在轮轴上。电机动作时,通过从动齿轮带动轮轴转动,安装在轮轴上的同步带轮随之转动,带动同步带运动,进而带动上转线机构同步带槽的滑板在第二滑槽内运动。

下转线机构包括两个并列的同步带槽和安装于两个同步带槽之间的电机,下转线机构的同步带槽与上转线机构的同步带槽一致。

两个并列的同步带槽均通过其底部的槽板正装在机架上,同步带槽两侧的槽板内侧靠近槽口处开有相对称的第三滑槽,第三滑槽上安装有滑板,滑板上固接有橡胶板;同步带槽两侧的槽板下方均开有两个圆孔,圆孔用于安装轮轴。上转线机构的同步带槽倒装在机架上,而下转线机构的同步带槽正装在机架上,所以上、下转线机构的同步带槽开口端两两相对。

同步带槽内部安装有由一条同步带和两个同步带轮组成的同步带传动机构,同步带套装在两个同步带轮上,两个同步带轮则分别套装在两根轮轴上;上方的同步带连接有U形连接板,U形连接板远离同步带的一端则与安装于第三滑槽之间的滑板固接。

两个同步带槽之间的电机通过连接板固接在机架上,电机转轴上安装有啮合的从动齿轮,从动齿轮则套装在轮轴上。电机动作时,通过从动齿轮带动轮轴转动,安装在轮轴上的同步带轮随之转动,带动同步带运动,进而带动下转线机构同步带槽的滑板在第三滑槽内运动。

上转线机构与下转线机构通过各自带的电机驱动,做反向运动,使得网线可在上、下转线机构的橡胶板之间转动,且由于两边都只有旋转力矩,所以网线在两块橡胶板之间不会有横向位移,只是转动,便于后续退皮工作。

转线机构旁边安装有切皮机构,所述切皮机构包括气缸安装板、气缸连接板、第三气缸、第四气缸、刀具安装板和切刀。气缸安装板固接在机架上,气缸安装板远离转线机构的一端固接有气缸连接板,气缸连接板为C型钢,其闭口端安装有第三气缸,第三气缸为导杆气缸;气缸安装板靠近转线机构的一端安装有第四气缸,第四气缸为手指气缸,第四气缸的两个气爪上均连接有刀具安装板,刀具安装板上均安装有切刀,切刀上开有半圆状的切口,当第四气缸的气爪收缩时,两块切刀上的半圆状切口相接成整圆,整圆直径小于网线直径,该直径保证切刀的切口可切开网线外皮,且不会切到网线内部的双绞线。

进一步的,转线机构和切皮机构之间还安装有保持架和工业摄像头,保持架由连接板、第五气缸和网线支架组成,连接板固接在切皮机构的气缸安装板上,第五气缸则安装在连接板上,第五气缸为旋转气缸,其旋转轴上安装有网线支架。由于转线机构与切皮机构之间的距离相对较长,而网线较软,所以为防止网线下垂,设计网线支架支撑这一段网线,方便切线机构切开并褪下网线外皮。

网线支架上方还安装有工业摄像头,工业摄像头固接在保持架的连接板上。工业摄像头用于识别网线芯线的线序。

所述压线机构与转线机构并列安装,其包括第六气缸、第七气缸、第八气缸和气缸连接板;第六气缸为精密滑台气缸,其固装在机架上,第六气缸的滑台上连接有气缸连接板,气缸连接板为C型钢,其开口左右两端均安装有第七气缸,第七气缸为导杆气缸,第七气缸上均安装有第八气缸,第八气缸为手指气缸,第八气缸的气爪上均安装有夹板,夹板上均连接有橡胶垫,防止网线在夹持时被挤压损坏。

靠近切皮机构端的第八气缸的夹板比远离切皮机构端的第八气缸的窄小,这是因为后期需要压线机构将网线内部的芯线压散,如果靠近切皮机构端的第八气缸的夹板太过宽大,会干扰切皮机构。

压线机构的气缸连接板的长度是大于转线机构长度的,即两个第八气缸之间的距离大于转线机构的长度,保证压线机构移向切皮机构时,压线机构上的两个第八气缸能夹住转线机构外的网线。

本发明取得的有益效果:本发明针对网线加工安装水晶头这一工作中,需要大量人工作业的问题,提供了一种可粗排序的网线退皮装置,可剥去网线端头处的外皮,且不会损坏网线内部芯线,有效取代人工退皮,还能通过工业摄像头识别线序,对网线内部的双绞线进行粗排序,有效简化后期芯线排序工作,提高了网线加工效率,降低了网线加工成本。

附图说明

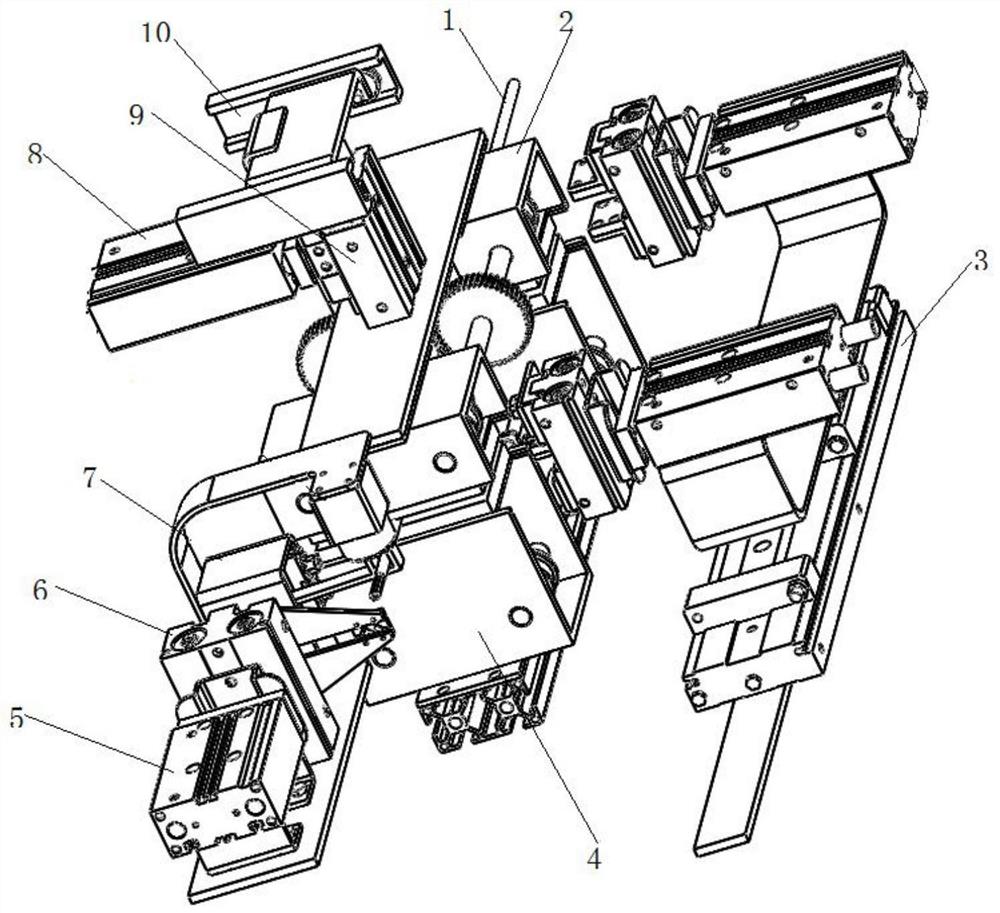

图1为本发明的整体示意图。

图2为本发明转线机构的示意图。

图3为本发明切皮机构的示意图。

图4为本发明保持架的示意图。

图5为本方发明压线机构的示意图。

附图标记说明:1、网线;2、上转线机构;3、压线机构;4、下转线机构;5、第三气缸;6、切皮机构;7、保持架;8、第二气缸;9、第一气缸;10、第一滑槽;11、电机;12、轮轴;13、橡胶板;14、滑板;15、第四气缸;16、刀具安装板;17、切刀;18、第五气缸;19、网线支架;20、工业摄像头;21、第六气缸;22、第七气缸;23、第八气缸;24、夹板。

具体实施方式

为了便于理解本发明,下面结合说明书附图和具体实施方式对本发明进行更详细的说明。

一种可粗排序的网线退皮装置,包括控制系统、转线机构、切皮机构6和压线机构3。

所述转线机构包括上转线机构2和下转线机构4,上转线机构2包括两个并列的同步带槽和安装于两个同步带槽之间的电机11。

同步带槽为U形槽,两个同步带槽均通过其底部的槽板倒装在气缸连接板的底面,气缸连接板顶面安装有第一气缸9,第一气缸9远离气缸连接板的一端还固接有气缸滑板,气缸滑板两端均安装有第一滑槽10,第一滑槽10固接在机架上;进一步的,第一气缸9的端盖上还连接有第二气缸8,第二气缸8固接在机架上。

同步带槽两侧的槽板内侧靠近槽口处开有相对称的第二滑槽,第二滑槽上安装有滑板14,滑板14上固接有橡胶板13;同步带槽两侧的槽板均开有两个圆孔。

同步带槽内安装有同步带传动机构,同步带套装在两个同步带轮上,两个同步带轮则分别套装在两根轮轴12上;进一步的,下方的同步带还通过连接板与安装于第二滑槽的滑板14固接。

两个同步带槽之间的电机11通过连接板固接在气缸连接板底部,电机11转轴上安装有啮合的从动齿轮,从动齿轮则套装在轮轴12上。

下转线机构4包括两个并列的同步带槽和安装于两个同步带槽之间的电机11,下转线机构的同步带槽与上转线机构的同步带槽一致。

两个并列的同步带槽均通过其底部的槽板正装在机架上,同步带槽两侧的槽板内侧靠近槽口处开有相对称的第三滑槽,第三滑槽上安装有滑板14,滑板上固接有橡胶板13;同步带槽两侧的槽板下方均开有两个圆孔。

同步带槽内部安装有同步带传动机构,同步带套装在两个同步带轮上,两个同步带轮则分别套装在两根轮轴12上;上方的同步带连接有U形连接板,U形连接板远离同步带的一端则与安装于第三滑槽之间的滑板14固接。

两个同步带槽之间的电机11通过连接板固接在机架上,电机11转轴上安装有啮合的从动齿轮,从动齿轮则套装在轮轴12上。

转线机构旁边安装有切皮机构6,所述切皮机构6包括气缸安装板、气缸连接板、第三气缸5、第四气缸15、刀具安装板16和切刀17。气缸安装板固接在机架上,气缸安装板远离转线机构的一端固接有气缸连接板,气缸连接板为C型钢,其闭口端安装有第三气缸5;气缸安装板靠近转线机构的一端安装有第四气缸15,第四气缸15的两个气爪上均连接有刀具安装板16,刀具安装板16上均安装有切刀17,切刀17上开有半圆状的切口,当第四气缸的气爪收缩时,两块切刀17上的半圆状切口相接成整圆。

进一步的,转线机构和切皮机构6之间还安装有保持架7和同业摄像头20,保持架7由连接板、第五气缸18和网线支架19组成,连接板固接在切皮机构6的气缸安装板上,第五气缸18则安装在连接板上,第五气缸18的旋转轴上安装有网线支架19,网线支架19上方还安装有工业摄像头20。

所述压线机构3与转线机构并列安装,其包括第六气缸21、第七气缸22、第八气缸23和气缸连接板;第六气缸21固装在机架上,第六气缸21的滑台上连接有气缸连接板,气缸连接板为C型钢,其开口左右两端均安装有第七气缸22,第七气缸22上均安装有第八气缸23,第八气缸23的气爪上均安装夹板24,夹板24上均连接有橡胶垫。

本发明适用于已被裁剪分段的网线,网线预先通过人工或者专用机器将已裁剪分段的网线,从本装置的上方送至本装置下转线机构的橡胶板上,经本装置退皮并对网线内部芯线粗排序后,再通过人工或者专用机器将网线移开。其具体工作步骤如下:

步骤一,第二气缸8的活塞伸出,推动上转线机构2在第一滑槽10内滑至下转线机构4的正上方。

步骤二,第一气缸9的活塞伸出,带动上转线机构2下降,使得上转线机构2的橡胶板13与网线接触。

步骤三,切皮机构6中第三气缸5的活塞伸出,带动切皮机6构靠近网线端头。

这一步骤中,第三气缸5的活塞完全伸出后,切刀17的切口会越过网线端头一段距离,该距离满足网线端头切去外皮后露出的芯线能装入网线水晶头中。

步骤四,切皮机构6中,第四气缸15的气爪收缩,带动气爪上的两块切刀17相接,对网线外皮切一刀,切过一刀后,第四气缸15的气爪张开,带动气爪上的两块切刀17分离。

步骤五,上转线机构2和下转线机构4的电机11同时启动,带动上转线机构2和下转线机构4做反向运动,将网线旋转90度。

步骤六,切皮机构6中,第四气缸15的气爪再次收缩,带动气爪上的两块切刀17相接,对网线外皮再切一刀,切过一刀后,切皮机构6中第三气缸5的活塞收回,带动切皮机构6远离返回初始位置,并将网线外皮撸下,露出网线内部的芯线。

这一步骤中,第四气缸15的的气爪处于收缩状态,并未松开,第二次切线后,网线外皮已被切断,且由于切刀17切口直径是小于网线外皮直径的,所以切皮机构6在第三气缸15的带动下返回初始位置时,被切刀17切下的网线外皮会被切刀17撸下。

步骤七,压线机构3启动,第六气缸21的滑台滑向切皮机构6,带动靠近切皮机构6端的第七气缸22、第八气缸23靠近已露出的网线芯线。

步骤八,两个第七气缸22的活塞伸出,使得两个第八气缸23的气爪收缩后能夹住网线。

这一步骤中,由于压线机构3的气缸连接板的长度是大于转线机构长度的,所以压线机构3移向切皮机构6时,转线机构相当于是位于两个第八气缸23之间,两个第八气缸23刚好夹住露在转线机构两端外的网线。

步骤九,两个第八气缸23的气爪收缩,靠近切皮机构6的第八气缸23夹住网线芯线,并将网线芯线压散开,远离切皮机构6的第八气缸23则夹住网线的另一头,固定住网线,网线压散后第八气缸23张开气爪,放开网线。

这一步骤中,由于气爪上连接有夹板24,夹板24上连接有橡胶垫,所以气爪收缩时,相当于是两块橡胶垫在按压网线芯线,使其呈扇形散开。

步骤十,工业摄像头20启动,识别网线芯线中橙色线与棕色线位置是否为最佳位置或可接受位置,如果是,则网线芯线位置确定,如果不是,则转线机构转动网线,直至橙色线与棕色线处于最佳位置或者可接受位置。

这一步骤中,以常用的T568B芯线为例,其装入水晶头的线序是:橙白、橙、绿白、蓝、蓝白、绿、棕白、棕。所以,步骤中的最佳位置是指,首尾的芯线处于边缘位置。网线芯线是双绞线,即八根芯线两两绞在一起,呈四股线,本例中,线序为橙白、橙、绿白、蓝、蓝白、绿、棕白、棕的网线,橙白色线与橙色线绞在一起,绿白色线与蓝色线绞在一起,蓝白色线与绿色线绞在一起,棕白色线与棕色线绞在一起,所以芯线被压散后,只是四股芯线被压散,四股线就四个位置,假设这四个位置为1号位、2号位、3号位和4号位,被压散后,如果绞在一起的橙白色线与橙色线在1号位,绞在一起棕白色线与棕色线在4号位,就是最佳位置;如果绞在一起的橙白色线与橙色线、绞在一起棕白色线与棕色线在2号位或3号位则是可接受位置。

若绞在一起的橙白色线与橙色线处于4号位,绞在一起棕白色线与棕色线处于1号位,则不是最佳位置,也不是可接受位置,这就需要转线机构转动网线,使其处于最佳位置或者可接受位置。

这么做是因为后期给网线装上水晶头前,肯定是要对网线芯线进行排序的,如果本该位于前端的芯线跑到后端去了,后期对芯线进行标准排序时,芯线彼此之间就会成一个大结,这就导致芯线在插入水晶头时易出现接触不良或者无法压装的问题。而这一步骤相当于是给四股双绞线进行粗排线,后期将双绞线梳散开进行标准排序时,芯线之间就不会有较大的交叉,简化后期排线工序。这一步骤结束后,网线内的四股双绞线的位置就已确定。

步骤十一,第一气缸9的活塞缩回,随后第二气缸8的活塞缩回,带动上转线机构2上升并返回到初始位置。

步骤十二,两个第八气缸23的气爪收缩夹住粗排序完成的网线,随后两个第七气缸22的活塞收回,带动第八气缸23远离转线机构。

这一步骤中,由于压线机构的气缸连接板的长度是大于转线机构长度的,所以压线机构移向切皮机构时,压线机构上的两个第八气缸能夹住转线机构外的网线,不会被转线机构干涉工作。

步骤十三,第六气缸21的滑台滑离切皮机构6,带动第七气缸22、第八气缸23返回初始位置,返回后,第八气缸23的气爪张开,松开粗排序完成的网线。

至此,一次网线退皮并粗排芯线线序工作完成。

- 一种可粗排序的网线退皮装置

- 一种可粗排序的网线退皮装置