一种提高敞口预应力高强度混凝土管桩单桩承载力的装置

文献发布时间:2023-06-19 11:42:32

技术领域:

本发明属于基础工程技术领域,涉及一种提高敞口预应力高强度混凝土管桩单桩承载力的装置,适用于除硬质岩石之外的任何地层,并且可有效减小沉桩时的桩侧摩阻力及桩端阻力,有利于沉桩,同时在服役期间能够显著提升单桩承载力。

背景技术:

随着我国城市化进程的加快,基础设施建设的需求量逐年增加,在此背景下,预应力高强度混凝土管桩(Prestressed High Strength Concrete Pipe Pile,简称PHC管桩)具有成桩效率高、桩长控制灵活、竖向承载力高、造价经济、应用范围广等诸多优点,在工民建、市政、桥隧、港口等工程领域中备受青睐。

PHC管桩是采用钢筋先张预应力、桩身高速离心成型工艺,经高温高压蒸汽养护而成的中空钢筋混凝土管桩。开口PHC管桩与闭口PHC管桩相比,所需压桩力小,沉桩速度快,且不影响桩基长期承载力。在打桩或压桩过程中,为了减小断桩发生的概率,同时提升穿透土层的能力,特别是持力层,采用桩端焊接桩尖的形式。目前,常用的桩尖形式有:(1)钢筋混凝土桩尖,桩尖与预制混凝土管桩同时浇筑,桩尖与桩体连接性好,但制作时容易出现振捣不实,影响桩尖质量;(2)“传统钢制十字桩尖”,桩尖十字翼板为矩形,制作简单,虽一定程度上减小了沉桩阻力,加快了沉桩速度;但由于受力面积较大,沉桩效率不如梯形翼板;(3)钢制圆锥桩尖,会导致应力过于集中,在沉桩过程中易导致桩尖变形,难以保证桩尖质量,且传统桩尖做封底处理,当遇到特定土层如密砂、中密砂土层时,由于挤土效应突出,沉桩阻力明显高于开口管桩沉桩阻力,难以穿透相对较硬的土层。

鉴于此,如何在保证桩基础承载力的同时,还要提高施工效率,解决在硬土层沉桩困难的问题;另一方面还要避免桩长过长,直径过大,造成资源浪费,以上是目前桩基础设计的关键技术难题。因此,迫切需要设计一种施工快、能够有效提升PHC管桩单桩承载力的装置。

发明内容:

本发明的目的在于克服现有桩尖封底处理的设计缺点,设计提供一种提高敞口预应力高强度混凝土管桩单桩承载力的装置,在保证单桩承载力的同时,解决了预制桩在硬土层施工困难的问题。

为了实现上述目的,本发明所述提高敞口预应力高强度混凝土管桩单桩承载力的装置主体结构包括敞口PHC管桩、环形钢板、环形钢板螺栓孔、高强螺栓、紧固螺母、钢端板、端板螺栓孔和十字桩尖;十字桩尖的中心位置与环形钢板的圆心对齐,十字桩尖与环形钢板重合的部分采用角焊缝焊接形成扩大桩尖体系;敞口PHC管桩的端部制有钢端板,钢端板的内径和外径与敞口PHC管桩尺寸相同,钢端板上设有端板螺栓孔,端板螺栓孔与环形钢板螺栓孔形成通孔,扩大桩尖体系和敞口PHC管桩通过高强螺栓与紧固螺母机械连接;十字桩尖由长翼板、第一短翼板和第二短翼板通过角焊缝焊接组成,第一短翼板与第二短翼板焊接在长翼板中心位置两侧且与长翼板高度齐平。

本发明所述长翼板采用等边梯形结构的钢板制成,上底边(与环形钢板焊接侧)长度比环形钢板外径小1~2cm,下底边长10cm,高15~20cm,厚3cm,第一短翼板和第二短翼板为尺寸相同的直角梯形结构,其材质、高度与厚度与长翼板的材质、高度与厚度相同,第一短翼板和第二短翼板的上底边(与环形钢板焊接侧)长度为长翼板上底边长度与长翼板厚度差值的一半,下底边长度为长翼板下底边长度与长翼板厚度差值的一半。

本发明所述高强度螺栓的规格为M12×80,紧固螺母与高强螺栓的规格相匹配。

本发明所述环形钢板的外径比敞口PHC管桩的外径大5~8cm,考虑到沉桩过程中,土体对环形钢板产生竖直向上的阻力,可能导致其产生挠曲变形,其具体尺寸由悬臂梁设计理论计算所得,环形钢板的内径与敞口PHC管桩相同,厚度为40mm。

本发明与现有技术相比,采用尖底十字型桩尖与环形桩接头焊接,保证PHC管桩开口沉桩,便于穿透砂土层和强-中风化岩层,通过扩大的环形钢板与桩端紧密连接,增大桩端与持力层的接触面积,提高PHC管桩服役状态的桩端支承力;特殊的桩尖体系实现了快速沉桩,在保证单桩承载力的同时,解决了预制桩在硬土层施工困难的问题,能够对于桩基础进行优化设计(缩短桩长),达到降低工程造价的目的,经济效益显著。

附图说明:

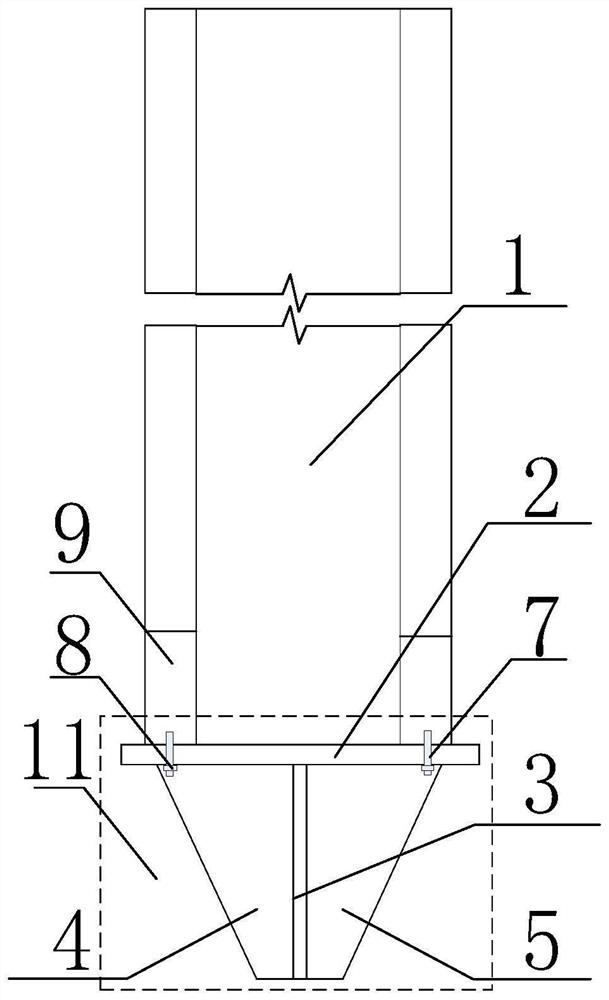

图1为本发明所述提高敞口预应力高强度混凝土管桩单桩承载力的装置结构主视图。

图2为本发明所述敞口PHC管桩的俯视图。

图3为本发明所述扩大桩尖体系的主视图。

图4为本发明所述扩大桩尖体系的俯视图。

图5为本发明所述扩大桩尖体系的环形钢板俯视图。

图6为本发明所述扩大桩尖体系的十字桩尖主视图。

图7为本发明所述扩大桩尖体系的十字桩尖俯视图。

图8为本发明所述十字桩尖的长翼板结构图。

图9为本发明所述十字桩尖的第一短翼板(a)和第二短翼板(b)结构图。

具体实施方式:

下面通过实施例并结合附图对本发明做进一步说明。

实施例1:

本实施例所述提高敞口预应力高强度混凝土管桩单桩承载力的装置主要包括敞口PHC管桩1、环形钢板2、环形钢板螺栓孔6、高强螺栓7、紧固螺母8、钢端板9、端板螺栓孔10和十字桩尖12;十字桩尖12的中心位置与环形钢板2的圆心对齐,十字桩尖12与环形钢板2重合的部分采用角焊缝焊接形成扩大桩尖体系11;敞口PHC管桩1的端部制有钢端板9,钢端板9上设有端板螺栓孔10,端板螺栓孔10与环形钢板螺栓孔6形成通孔,扩大桩尖体系11和敞口PHC管桩1通过高强螺栓7与紧固螺母8机械连接;十字桩尖12由长翼板3、第一短翼板4和第二短翼板5通过角焊缝焊接组成,第一短翼板4与第二短翼板5焊接在长翼板3中心位置两侧且与长翼板3高度齐平。

本实施例所述长翼板3采用等边梯形结构的钢板制成,上底边(与环形钢板焊接侧)长度比环形钢板2外径小1~2cm,下底边长10cm,高15~20cm,厚3cm,第一短翼板4和第二短翼板5为尺寸相同的直角梯形结构,其材质、高度与厚度与长翼板3的材质、高度与厚度相同,第一短翼板4和第二短翼板5的上底边(与环形钢板焊接侧)长度为长翼板3上底边长度与长翼板3厚度差值的一半,下底边长度为长翼板3下底边长度与长翼板3厚度差值的一半。

本实施例所述高强度螺栓7的规格为M12×80,紧固螺母8与高强螺栓7的规格相匹配。

本实施例所述环形钢板2的外径比敞口PHC管桩1的外径大5~8cm,考虑到沉桩过程中,土体对环形钢板2产生竖直向上的阻力,可能导致其产生挠曲变形,其具体尺寸由悬臂梁设计理论计算所得,环形钢板2的内径与敞口PHC管桩1相同,厚度为40mm。

实施例2:

本实施例采用某工程中桩长13m,桩径500mm,壁厚150mm的敞口预应力高强度混凝土管桩,地质条件由上至下为杂填土3m,黏土5m,砂土3m,密砂5m,用锤击法打桩入土,用传统闭口十字桩尖、圆锥桩尖时,在砂土层每米锤击数多达40~60击,且对桩基承载力无影响,采用实施例1所述的提高敞口预应力高强度混凝土管桩单桩承载力的装置后,在砂土层每米锤击数20~40击,减少了近50%,且单桩承载力提高,具体过程为:

步骤一,测量钢端板9的内径和端板螺栓孔10的所在位置;

步骤二,确定敞口PHC管桩1单桩的承载力特征值;

步骤三,结合勘察报告,确定桩基所在位置岩土层物理力学参数;

步骤四,根据敞口PHC管桩1单桩的承载力特征值和土层物理力学参数确定环形钢板2的尺寸(外径和厚度),并根据步骤一测量的钢端板9的内径和端板螺栓孔10的所在位置确定环形钢板2内径和环形钢板螺栓孔6的所在位置;

步骤五,根据敞口PHC管桩1的外径尺寸确定环形钢板2的外径尺寸,再确定长翼板3、第一短翼板4和第二短翼板5的外形尺寸,长翼板3的上底边(与环形钢板焊接侧)长度比环形钢板2外径小1~2cm,下底边长10cm,高15~20cm,厚3cm,第一短翼板4与第二短翼板5尺寸相同,材质、高度与厚度等同于长翼板3的材质、高度与厚度,上底边(与环形钢板焊接侧)长度为长翼板3上底边长度减去长翼板3厚度的差值除以2,下底边长度为长翼板3下底边长度减去长翼板3厚度的差值除以2;

步骤六,预制环形钢板2、长翼板3、第一短翼板4和第二短翼板5;

步骤七,将第一短翼板4与第二短翼板5垂直焊接在长翼板3形心位置两侧形成十字桩尖12,且保证两短翼板4和5与长翼板3等高,将十字桩尖12焊接在环形钢板2上形成扩大桩尖体系11,焊接时保证十字桩尖12与环形钢板2的形心位于同一条垂直线上;

步骤八,将扩大桩尖体系11上的螺栓孔与端板螺栓孔10对齐,用高强螺栓7拧紧,然后拧紧固螺母8,在砂土层每米锤击数20~40击,实现快速沉桩,并提高单桩承载力。

- 一种提高敞口预应力高强度混凝土管桩单桩承载力的装置

- 一种提高敞口预应力高强度混凝土管桩单桩承载力的方法