基板处理装置

文献发布时间:2023-06-19 11:57:35

技术领域

本公开涉及一种基板处理装置。

背景技术

在专利文献1中公开有一种对基板的背面进行研磨的基板处理装置。该基板处理装置包括:滑动构件,其绕铅垂轴线自转,以在基板的背面滑动并进行处理;公转机构,其使自转中的滑动构件绕铅垂的公转轴线公转;以及相对移动机构,其用于使滑动构件的公转轨道与基板之间的相对位置沿水平方向移动。

专利文献1:日本特开2018-93178号公报

发明内容

本公开提供一种对研磨基板时产生的研磨斑的缩小有效的基板处理装置。

本公开的一技术方案所涉及的基板处理装置包括研磨部。该研磨部具有:研磨头,其对基板的主表面进行研磨;第一驱动部,其使研磨头绕第一轴线旋转;以及第二驱动部,其使第一轴线沿着绕与第一轴线平行的第二轴线的圆形轨道移动。研磨头的中心位置与第一轴线不同。与研磨头的绕第一轴线的可动范围的直径相比,研磨头的外径较小。

根据本公开,提供一种对研磨基板时产生的研磨斑的缩小有效的基板处理装置。

附图说明

图1是表示一个例示性的实施方式所涉及的基板处理系统的概略结构的图。

图2是表示一个例示性的实施方式所涉及的基板处理装置的内部结构的示意图。

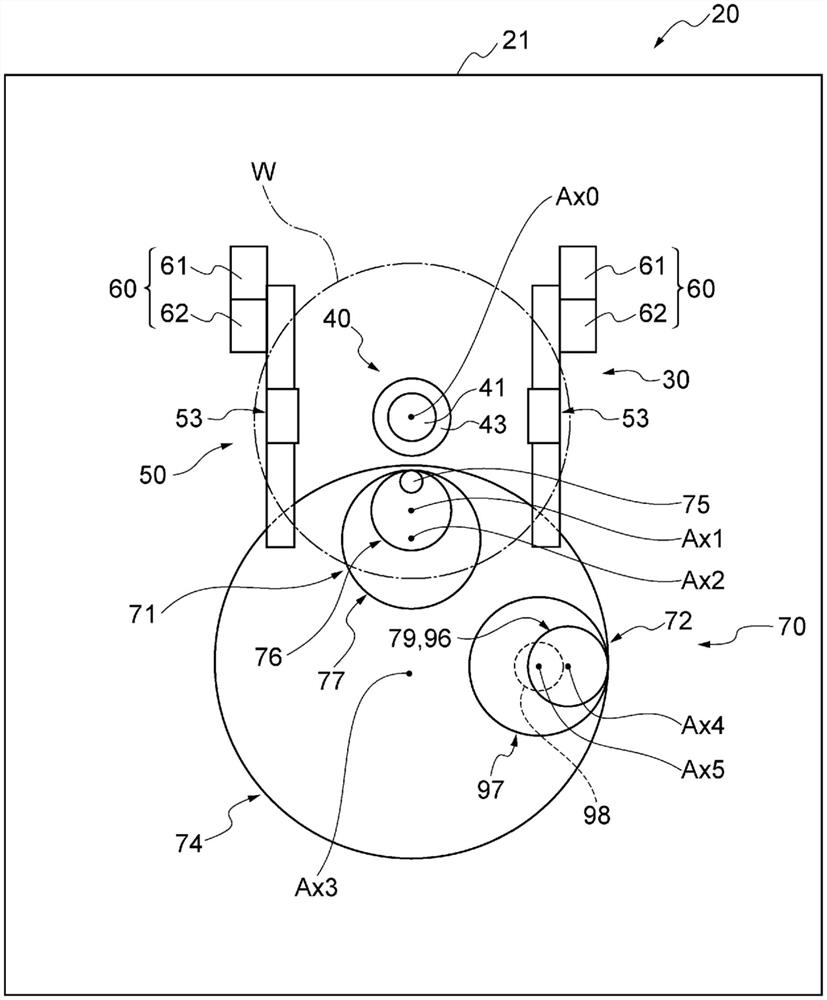

图3是例示研磨装置的概略结构的示意性的俯视图。

图4是例示研磨装置的概略结构的示意性的侧视图。

图5的(a)和图5的(b)是表示研磨头的结构例的示意图。

图6是例示控制装置的硬件结构的框图。

图7是表示研磨装置的处理步骤的一个例子的流程图。

图8的(a)是用于说明中心研磨的一个例子的图。图8的(b)是用于说明外周研磨的一个例子的图。

图9的(a)是表示中心研磨控制的一个例子的流程图。图9的(b)是表示外周研磨控制的一个例子的流程图。

图10是用于说明研磨头的沿着横穿外周区域的轨迹的动作例的图。

图11是用于说明基板处理装置的研磨处理结果的一个例子的图。

具体实施方式

以下,对各种例示性的实施方式进行说明。在说明中,对相同要素或具有相同功能的要素标注相同的附图标记,并省略重复的说明。

[基板处理系统]

基板处理系统1为用于对基板实施感光性覆膜的形成、该感光性覆膜的曝光以及该感光性覆膜的显影的系统。作为处理对象的基板例如为半导体的晶圆W。感光性覆膜例如为抗蚀膜。基板处理系统1包括涂布显影装置2和曝光装置3。曝光装置3对形成于晶圆W(基板)上的抗蚀膜(感光性覆膜)进行曝光处理。具体而言,曝光装置3利用浸没式曝光等方法向抗蚀膜的曝光对象部分照射能量射线。涂布显影装置2在利用曝光装置3进行曝光处理之前进行在晶圆W(基板)的表面形成抗蚀膜的处理,在曝光处理后进行抗蚀膜的显影处理。

[基板处理装置]

以下,作为基板处理装置的一个例子,说明涂布显影装置2的结构。如图1和图2所示,涂布显影装置2包括载体模块4、处理模块5、接口模块6、研磨单元20以及控制装置100(控制部)。

载体模块4进行晶圆W的向涂布显影装置2内的导入以及晶圆W的自涂布显影装置2内的导出。例如,载体模块4能够支承晶圆W用的多个载体C,该载体模块4内置有交接臂A1。载体C例如收纳圆形的多张晶圆W。交接臂A1自载体C取出晶圆W并向处理模块5传送,自处理模块5接收晶圆W并使其返回到载体C内。

处理模块5具有多个处理组件11、12、13、14。处理组件11、12、13内置有涂布单元U1、热处理单元U2以及向这些单元输送晶圆W的输送臂A3。

处理组件11利用涂布单元U1和热处理单元U2在晶圆W的表面上形成下层膜。处理组件11的涂布单元U1在晶圆W上涂布下层膜形成用的处理液。处理组件11的热处理单元U2进行伴随下层膜的形成的各种热处理。

处理组件12利用涂布单元U1和热处理单元U2在下层膜上形成抗蚀膜。处理组件12的涂布单元U1在下层膜上涂布抗蚀膜形成用的处理液。处理组件12的热处理单元U2进行伴随抗蚀膜的形成的各种热处理。

处理组件13利用涂布单元U1和热处理单元U2在抗蚀膜上形成上层膜。处理组件13的涂布单元U1在抗蚀膜上涂布上层膜形成用的液体。处理组件13的热处理单元U2进行伴随上层膜的形成的各种热处理。

处理组件14内置有显影单元U3、热处理单元U4以及向这些单元输送晶圆W的输送臂A3。处理组件14利用显影单元U3和热处理单元U4进行曝光后的抗蚀膜的显影处理。显影单元U3在已曝光的晶圆W的表面上涂布了显影液之后,利用冲洗液对其进行冲洗,从而进行抗蚀膜的显影处理。热处理单元U4进行伴随显影处理的各种热处理。作为热处理的具体例,可列举显影处理前的加热处理(PEB:Post Exposure Bake)、显影处理后的加热处理(PB:Post Bake)等。

在处理模块5内的载体模块4侧设有架单元U10。架单元U10被划分成在上下方向上并列的多个小室。在架单元U10的附近设有升降臂A7。升降臂A7使晶圆W在架单元U10的小室彼此之间升降。

在处理模块5内的接口模块6侧设有架单元U11。架单元U11被划分成在上下方向上并列的多个小室。

接口模块6在与曝光装置3之间进行晶圆W的交接。另外,在本实施方式中,在接口模块6内配置有对晶圆W进行研磨的研磨单元20。例如,接口模块6内置有交接臂A8,该接口模块6连接于曝光装置3。交接臂A8将配置于架单元U11的晶圆W向研磨单元20输送,并将利用研磨单元20进行了研磨的晶圆W向曝光装置3传送。交接臂A8自曝光装置3接收晶圆W并使其返回到架单元U11。

控制装置100控制涂布显影装置2,使其例如按照以下的步骤执行涂布显影处理。首先,控制装置100控制交接臂A1,以将载体C内的晶圆W向架单元U10输送,并控制升降臂A7,以将该晶圆W配置于处理组件11用的小室。

接着,控制装置100控制输送臂A3,以将架单元U10的晶圆W向处理组件11内的涂布单元U1和热处理单元U2输送。另外,控制装置100控制涂布单元U1和热处理单元U2,以在该晶圆W的表面上形成下层膜。然后,控制装置100控制输送臂A3,以使形成有下层膜的晶圆W返回到架单元U10,并控制升降臂A7,以将该晶圆W配置于处理组件12用的小室。

接着,控制装置100控制输送臂A3,以将架单元U10的晶圆W向处理组件12内的涂布单元U1和热处理单元U2输送。另外,控制装置100控制涂布单元U1和热处理单元U2,以在该晶圆W的下层膜上形成抗蚀膜。然后,控制装置100控制输送臂A3,以使晶圆W返回到架单元U10,并控制升降臂A7,以将该晶圆W配置于处理组件13用的小室。

接着,控制装置100控制输送臂A3,以将架单元U10的晶圆W向处理组件13内的各单元输送。另外,控制装置100控制涂布单元U1和热处理单元U2,以在该晶圆W的抗蚀膜上形成上层膜。然后,控制装置100控制输送臂A3,以将晶圆W向架单元U11输送。

接着,控制装置100控制交接臂A8,以将架单元U11的晶圆W送入到研磨单元20,并将利用研磨单元20进行了研磨的晶圆W送出到曝光装置3。然后,控制装置100控制交接臂A8,以自曝光装置3接收实施了曝光处理的晶圆W,并将其配置于架单元U11中的处理组件14用的小室。

接着,控制装置100控制输送臂A3,以将架单元U11的晶圆W向处理组件14内的各单元输送,并控制显影单元U3和热处理单元U4,以对该晶圆W的抗蚀膜实施显影处理。然后,控制装置100控制输送臂A3,以使晶圆W返回到架单元U10,并控制升降臂A7和交接臂A1,以使该晶圆W返回到载体C内。如上所述,涂布显影处理结束。

此外,基板处理装置的具体的结构并不限定于以上例示了的涂布显影装置2的结构。基板处理装置也可以是任意形态的装置,只要包括研磨单元20和能够控制该研磨单元20的控制装置100即可。涂布显影装置2也可以在利用曝光装置3进行曝光处理之前的任一时刻利用研磨单元20对晶圆W进行研磨处理。例如,涂布显影装置2也可以在处理组件11、12中的涂布单元U1和热处理单元U2的处理的前后、或在处理组件13中的涂布单元U1和热处理单元U2的处理之前,进行晶圆W的研磨处理。在涂布显影装置2中,研磨单元20也可以配置于载体模块4或处理组件11、12、13内。

(研磨单元)

接着,参照图3~图5的(b)说明研磨单元20的详细结构的一个例子。此外,在图4、图5的(a)以及图5的(b)中,省略了一部分图3所示的要素。图3所示的研磨单元20为对晶圆W的与形成有抗蚀膜的表面相反的一侧的背面(主表面)进行研磨的装置。研磨单元20利用滑动构件(例如磨石)对晶圆W的背面进行研磨,从而使晶圆W的背面粗糙化。研磨单元20例如也可以将形成为圆形的晶圆W的背面分成中心区域和外周区域,并利用滑动构件对各个区域进行研磨。中心区域为俯视时由以晶圆W的中心为圆心且具有任意设定的半径的圆划分出的区域,外周区域为俯视时的晶圆W的中心区域以外的周缘的区域。例如,中心区域的半径也可以设定为晶圆W的半径的1/3~1/2左右。中心区域的半径作为一个例子也可以为60~70mm左右。

研磨单元20在对晶圆W的背面进行了研磨之后,对晶圆W的背面进行清洗,以去除研磨时产生的异物。在本实施方式中,只要没有特殊说明,就按照研磨处理包含晶圆W的背面的研磨和清洗的情况进行说明。利用研磨单元20进行研磨处理(研磨)是为了,例如在将晶圆W设置在设于曝光装置3的载物台时,减少晶圆W的背面与该载物台之间的接触面积。研磨单元20包括壳体21、基板保持机构30、切换部60以及粗糙化机构70(研磨部)。

壳体21收纳基板保持机构30、切换部60以及粗糙化机构70。壳体21具有内部空间,该壳体21例如形成为大致长方体状。在壳体21的一端设有开口部,交接臂A8向研磨单元20送入晶圆W或者自研磨单元20送出晶圆W。此外,之后为了方便说明,将俯视时(从铅垂方向上方观察时)的壳体21的外缘中的长边的方向设为“前后方向”,将短边的方向设为“左右方向”,而进行说明。

在进行晶圆W的研磨时,基板保持机构30保持晶圆W的背面。具体而言,在进行晶圆W的中心区域的研磨(以下称作“中心研磨”)时,该基板保持机构30保持晶圆W的外周区域,在进行晶圆W的外周区域的研磨(以下称作“外周研磨”)时,该基板保持机构30保持晶圆W的中心区域并使晶圆W旋转。基板保持机构30包括旋转保持部40和周缘保持部50。

旋转保持部40在进行晶圆W的外周研磨时保持晶圆W的背面的中心区域。旋转保持部40也可以在俯视时固定于规定位置。旋转保持部40包括旋转卡盘41、轴42以及旋转驱动部43(参照图4)。

旋转卡盘41通过吸附晶圆W的背面的中心区域,从而将晶圆W保持为水平。例如,旋转卡盘41也可以构成为利用负压吸附晶圆W。轴42连接于旋转卡盘41的下方,并以沿铅垂方向延伸的方式形成。旋转驱动部43构成为借助轴42使旋转卡盘41旋转。例如,旋转驱动部43为旋转致动器。旋转驱动部43使旋转卡盘41绕铅垂的轴线Ax0旋转。伴随旋转卡盘41的利用旋转驱动部43进行的旋转,支承于旋转卡盘41的晶圆W绕轴线Ax0旋转。

周缘保持部50在进行晶圆W的中心研磨时保持晶圆W的背面的外周区域。周缘保持部50包括两个固定卡盘53。两个固定卡盘53通过吸附晶圆W的背面的外周区域,从而将晶圆W支承为水平。例如,固定卡盘53也可以构成为利用负压吸附晶圆W。两个固定卡盘53以在左右方向上将旋转卡盘41夹在其间的方式分别配置于旋转卡盘41的左右。两个固定卡盘53以在使晶圆W的中心位置在左右方向上与两个固定卡盘53的中间位置对齐的状态下位于晶圆W的外周区域(周缘)的方式配置。

切换部60切换晶圆W的配置状态。具体而言,切换部60将晶圆W的配置状态切换成以进行晶圆W的中心研磨的方式配置晶圆W的状态或以进行晶圆W的外周研磨的方式配置晶圆W的状态。在本实施方式中,切换部60使周缘保持部50移动,以切换晶圆W的配置状态。切换部60将周缘保持部50的位置切换成进行晶圆W的中心研磨的位置或进行晶圆W的外周研磨的位置。此外,在图3和图4中,示出了进行晶圆W的外周研磨时的周缘保持部50的配置状态。切换部60包括水平驱动机构61和升降驱动机构62。

水平驱动机构61使固定卡盘53沿着前后方向进行往复移动。例如,水平驱动机构61包含线性致动器。水平驱动机构61通过使固定卡盘53移动,从而使支承于固定卡盘53的晶圆W沿着前后方向移动。具体而言,水平驱动机构61使固定卡盘53在进行晶圆W的中心研磨的位置(以下称作“中心研磨位置”)和在与旋转卡盘41之间进行晶圆W的交接的位置(以下称作“交接位置”)之间移动。

升降驱动机构62使固定卡盘53升降。例如,升降驱动机构62包含升降致动器。升降驱动机构62使固定卡盘53在低于旋转卡盘41的高度(以下称作“待机高度”)和比旋转卡盘41靠上方的高度(以下称作“保持高度”)之间升降。在利用升降驱动机构62使固定卡盘53位于保持高度时,固定卡盘53保持晶圆W。在利用升降驱动机构62使固定卡盘53位于待机高度时,旋转卡盘41保持晶圆W。

粗糙化机构70为使晶圆W的背面粗糙化的机构。具体而言,对保持于基板保持机构30的晶圆W的背面进行研磨,对进行了研磨后的晶圆W的背面进行清洗。粗糙化机构70包括研磨机构71、清洗机构72(处理部)以及回旋机构74。

研磨机构71对晶圆W的背面进行研磨。研磨机构71具有研磨头75、旋转机构76、旋转机构77以及升降机构78。研磨头75、旋转机构76、旋转机构77以及升降机构78从上方起按该顺序配置。研磨头75为通过与晶圆W接触并滑动从而对晶圆W进行研磨的构件。研磨头75例如形成为圆筒状或圆柱状。后述说明研磨头75的详细例。

旋转机构76支承研磨头75并使其旋转。具体而言,旋转机构76构成为使研磨头75绕铅垂的轴线Ax1(第一轴线)旋转。旋转机构76包括旋转载物台81和旋转驱动部82(第一驱动部)。

旋转载物台81对研磨头75进行支承。旋转载物台81也可以形成为圆板状。圆板状的旋转载物台81的中心位置也可以与轴线Ax1大致对齐。旋转载物台81以支承研磨头75的表面(支承面)沿着水平方向的方式配置。旋转载物台81的直径作为一个例子也可以为60mm~70mm左右。旋转载物台81的直径大于研磨头75的外径Dh(参照图5的(a))。在旋转载物台81上以轴线Ax1(旋转载物台81的中心位置)与研磨头75的中心位置互相不同的方式设置研磨头75。研磨头75的中心位置相对于轴线Ax1偏心。例如,也可以在旋转载物台81的支承面中的周缘部以俯视时研磨头75的外缘与旋转载物台81的外缘大致对齐的方式设置研磨头75。

旋转驱动部82构成为使旋转载物台81绕轴线Ax1旋转。旋转驱动部82连接于旋转载物台81的与支承面相反的一侧的背面。例如,旋转驱动部82为旋转致动器。利用旋转驱动部82使旋转载物台81旋转,从而研磨头75绕轴线Ax1旋转。研磨头75的外径Dh小于研磨头75的绕轴线Ax1的可动范围的直径。研磨头75的绕轴线Ax1的可动范围是指,利用旋转机构76的驱动,研磨头75的研磨面(与晶圆W之间的接触面)的至少局部能够到达的范围。换言之,与研磨头75的在旋转驱动部82的作用下的移动轨迹的外缘的直径相比,研磨头75的外径Dh较小。在研磨头75位于旋转载物台81的周缘部的情况下,研磨头75的绕轴线Ax1的可动范围(研磨头75的在旋转驱动部82的作用下的移动轨迹)的外缘与旋转载物台81的外缘大致对齐。

旋转机构77使轴线Ax1沿着绕与轴线Ax1平行的轴线Ax2(第二轴线)的圆形轨道移动。例如,旋转机构77构成为支承旋转机构76并使其绕轴线Ax2旋转。利用旋转机构77,旋转机构76绕轴线Ax2旋转,从而研磨头75一边利用旋转机构76旋转一边沿着以轴线Ax2为中心的圆形轨道移动。假设在停止了研磨头75的利用旋转机构76进行的旋转动作的状态下使旋转机构77驱动,则研磨头75沿着以轴线Ax2为中心的圆周旋转。旋转机构77包括旋转载物台83和旋转驱动部84(第二驱动部)。

旋转载物台83对旋转机构76(旋转驱动部82)进行支承。旋转载物台83也可以形成为圆板状。圆板状的旋转载物台83的中心位置也可以与轴线Ax2大致对齐。俯视时,旋转载物台83的大小(面积)也可以大于旋转机构76的旋转载物台81。旋转载物台83以支承旋转机构76的表面(支承面)沿着水平方向的方式配置。

旋转驱动部84构成为使旋转载物台83绕轴线Ax2旋转。旋转驱动部84连接于旋转载物台83的与支承面相反的一侧的背面。例如,旋转驱动部84为旋转致动器。利用旋转驱动部84使旋转载物台83旋转,从而轴线Ax1沿着以轴线Ax2为中心的圆形轨道移动。

在旋转机构76、77的旋转驱动下,俯视时,研磨头75在由旋转载物台83的外缘划分的区域的整个区域移动。即使利用旋转机构76的旋转,旋转载物台81也不进行移动,因此旋转载物台81自转,但研磨头75的中心位置相对于轴线Ax1偏心,因此研磨头75公转。旋转载物台81的中心(轴线Ax1)相对于轴线Ax2偏心,因此,利用旋转机构77的旋转,旋转载物台81一边自转一边绕轴线Ax2公转。

研磨机构71构成为轴线Ax2位于研磨头75的绕轴线Ax1的可动范围内。如图3所示,也可以在旋转机构76(旋转载物台81)上设置单一的研磨头75。或者,也可以在旋转机构76上设置多个研磨头75。在研磨机构71中,也可以以俯视时将轴线Ax1设为中心而成为非对称的方式,在旋转机构76设置研磨头75。俯视时的研磨头75的大小(由研磨头75的外缘划分的区域的面积)也可以小于旋转载物台81。根据该结构,在晶圆W的研磨时的某一瞬间与晶圆W接触的滑动构件(研磨头75)的整个接触部分的最大宽度小于研磨头75的绕轴线Ax1的可动范围的外缘。

升降机构78使旋转机构77升降。升降机构78对旋转机构77进行支承。例如,升降机构78包含升降致动器。利用升降机构78使旋转机构76、77升降,从而支承于旋转机构76的研磨头75升降。

清洗机构72清洗利用研磨机构71进行了研磨的晶圆W的背面。清洗机构72具有清洗头79、旋转机构96、旋转机构97以及升降机构98。旋转机构96、97和升降机构98分别具有与旋转机构76、77和升降机构78相同的功能和结构,因此省略说明。此外,轴线Ax4、Ax5分别对应于研磨机构71的轴线Ax1、Ax2。清洗头79通过沿晶圆W滑动,从而去除附着于晶圆W的背面的微粒。例如,清洗头79由刷构成。清洗头79也可以具有俯视时与旋转机构96(旋转载物台)大致相同的大小(面积)。此外,粗糙化机构70还可以代替清洗机构72而包括对晶圆W的背面实施与研磨不同的除清洗以外的处理的处理部。

回旋机构74对研磨机构71配置于对晶圆W的背面进行的研磨处理用的位置(以下称作“处理位置”)的状态和清洗机构72配置于该处理位置的状态进行切换。回旋机构74构成为使研磨机构71和清洗机构72沿着以与轴线Ax1(轴线Ax2)平行的轴线Ax3(第三轴线)为中心的圆形轨道移动。回旋机构74构成为将以轴线Ax3为中心的圆周的局部设为移动轨迹地使轴线Ax2和轴线Ax5移动。利用回旋机构74,研磨机构71沿着以轴线Ax3为中心的圆形轨道移动,从而研磨头75沿着以轴线Ax3为中心的圆形轨道移动。假设在停止了研磨头75的利用旋转机构76、77进行的旋转动作的状态下使回旋机构74驱动,则研磨头75沿着以轴线Ax3为中心的圆周旋转。

轴线Ax0(旋转保持部40的旋转中心)与轴线Ax3(回旋机构74的回旋中心)以在晶圆W配置于旋转卡盘41的状态下能够在该晶圆W的外周区域配置研磨机构71和清洗机构72的间隔分离开。例如,轴线Ax0与轴线Ax3之间的距离L设定为,在旋转机构76最接近旋转卡盘41的状态下,旋转机构76的旋转载物台81的周缘部的局部与晶圆W的中心区域重叠。在轴线Ax0~Ax3沿前后方向依次排列的情况下,轴线Ax0与轴线Ax3之间的距离L满足式(1)的条件。即,距离L小于将距离L2的两倍的值和距离L1相加得到的距离。通过距离L满足式(1)的条件,从而在旋转机构76最接近于旋转卡盘41的状态下,当旋转载物台81利用旋转机构76旋转时,研磨头75在跨过晶圆W的中心区域和外周区域的范围内移动。

L<L1+2×L2···(1)

L1:轴线Ax2与轴线Ax3之间的距离

L2:研磨头75的绕轴线Ax1的可动范围的直径

回旋机构74包括回旋载物台86和回旋驱动部87(第三驱动部)。回旋载物台86将研磨机构71和清洗机构72支承为沿绕轴线Ax3的周向排列。换言之,在回旋载物台86上,研磨机构71和清洗机构72互相分开地配置。回旋载物台86也可以形成为圆板状。圆板状的回旋载物台86的中心位置也可以与轴线Ax3大致对齐。俯视时,回旋载物台86的大小(面积)也可以大于旋转机构77的旋转载物台83。在回旋载物台86上设有研磨机构71以及清洗机构72的升降机构78、98。回旋载物台86以支承升降机构78的表面(支承面)沿着水平方向延伸的方式配置。

回旋驱动部87构成为使回旋载物台86绕轴线Ax3旋转。回旋驱动部87连接于回旋载物台86的与支承面相反的一侧的背面。例如,回旋驱动部87为旋转致动器。利用回旋驱动部87使回旋载物台86沿着以轴线Ax3为中心的圆周移动,从而回旋驱动部87使轴线Ax2、Ax5沿着该圆周移动。由此,回旋驱动部87使清洗机构72与轴线Ax2一起沿着绕轴线Ax3的圆形轨道移动。

在图4中,示出轴线Ax1、Ax2、Ax3在一条直线上排列的情况下的研磨单元20的示意性的侧视图。轴线Ax1与轴线Ax2之间的间隔D1也可以短于轴线Ax2与轴线Ax3之间的间隔D2。轴线Ax1与轴线Ax2之间的间隔D1也可以为研磨头75的绕轴线Ax1的可动范围的半径以下。例如,在本实施方式中,旋转载物台83的半径也可以小于旋转载物台81的直径。

图5的(a)和图5的(b)是例示研磨头75的更详细的结构的图。在进行晶圆W的研磨处理时,研磨头75与晶圆W的背面接触并相对于晶圆W滑动。研磨头75也可以由磨石构成。例如,研磨头75也可以是金刚石磨石。作为金刚石磨石,也可以使用粒度为60000目的金刚石。

研磨头75也可以形成为中空圆柱状、即俯视时为环状(圆环状)。环状的研磨头75的中心位置由环中心规定。环状的研磨头75只要以俯视时实质上包围环中心的方式形成即可,圆环形状的局部也可以缺失。作为局部缺失的圆环状,环状的研磨头75也可以由沿着环中心的周围空开间隔地配置的多个(例如6个以上)柱体构成。此外,研磨头75也可以形成为实心圆柱状。

研磨头75的外径Dh也可以为晶圆W的半径的3%~8%左右的大小。例如外径Dh也可以为5mm~12mm。另外,外径Dh也可以为6mm~11mm。或者,外径Dh也可以为8mm~10mm。研磨头75的厚度Th也可以为外径Dh的1/3~1/2左右。在研磨头75形成为环状的情况下,该研磨头75的内径也可以为外径Dh的1/3~2/3左右。研磨头75的外径Dh也可以由研磨头75的作为与晶圆W的接触面的上表面的外径规定。

粗糙化机构70也可以还包含缓冲构件92和安装构件93。缓冲构件92介于研磨头75与旋转载物台81之间。缓冲构件92由比研磨头75柔软的构件构成。缓冲构件92具有在对研磨头75施加了朝向下方的力时沿着铅垂方向伸缩变形的程度的硬度。例如,缓冲构件92也可以由海绵或橡胶构成。缓冲构件92在晶圆W的背面具有翘曲的情况下以使研磨头75能够追随该翘曲的方式伸缩。缓冲构件92形成为环状。缓冲构件92的外径也可以为与外径Dh相同的程度,缓冲构件92的内径也可以小于研磨头75的内径。缓冲构件92的厚度Ts也可以小于研磨头75的厚度Th。厚度Ts例如也可以为厚度Th的1/3以下,也可以为厚度Th的一半以下。例如,研磨头75的外径Dh的最大值也可以通过验证是否为能够利用缓冲构件92的伸缩而追随晶圆W的翘曲的大小来设定。研磨头75的外径Dh的最小值也可以通过验证是否在晶圆W的研磨时研磨头75未相对于晶圆W的背面倾斜来设定。

安装构件93将研磨头75和缓冲构件92安装于旋转载物台81。安装构件93具有轴部93c和形成于轴部93c的两端的凸缘部93a、93b。轴部93c穿过缓冲构件92和旋转载物台81的周缘部的孔。凸缘部93a、93b在铅垂方向上夹持旋转载物台81和缓冲构件92。由此,缓冲构件92被保持于旋转载物台81上。另外,凸缘部93a的上表面粘接于研磨头75的下表面。由此,研磨头75被保持于旋转载物台81上。安装构件93也可以由两个构件构成。在安装构件93形成有沿铅垂方向贯通的孔。由此,由环状的研磨头75的孔和安装构件93的孔构成沿铅垂方向上下开口的贯通孔,能够使研磨时产生的研磨渣自该贯通孔向下方排出。

(控制装置100)

利用控制装置100来控制以上这样构成的研磨单元20。控制装置100构成为执行使研磨头75对晶圆W的中心区域进行研磨的中心研磨控制和使研磨头75对晶圆W的外周区域进行研磨的外周研磨控制。

例如,控制装置100由一个或多个控制用计算机构成。例如图6所示,控制装置100具有电路120。电路120具有一个或多个处理器121、存储器122、存储单元123以及输入输出端口124。存储单元123具有例如硬盘等能够由计算机读取的存储介质。存储介质存储有用于使研磨单元20执行后述的基板处理步骤的程序。存储介质也可以是非易失性的半导体存储器、磁盘以及光盘等可取出的介质。存储器122暂时存储自存储单元123的存储介质加载了的程序和处理器121的运算结果。处理器121与存储器122协作地执行上述程序,从而构成上述的各功能组件。输入输出端口124按照来自处理器121的指令,在与基板保持机构30、切换部60以及粗糙化机构70之间进行电信号的输入输出。

此外,控制装置100的硬件结构并不限定于必须由程序来构成各功能组件。例如,控制装置100的各功能组件也可以由专用的逻辑电路或将其集成而成的ASIC(ApplicationSpecific Integrated Circuit:专用集成电路)构成。

在控制装置100的存储单元123也可以存储有相对于晶圆W的研磨动作指令和清洗动作指令。例如,在研磨动作指令中也可以包含与中心研磨相关的动作指令、与外周研磨相关的动作指令以及与清洗动作相关的动作指令。在与中心研磨相关的动作指令中,也可以包含与旋转机构76、77的旋转速度相关的信息和与研磨时间相关的信息。在与外周研磨相关的动作指令中,也可以包含旋转机构76、77的旋转速度、晶圆W(旋转驱动部43)的旋转速度以及回旋驱动部87的移动速度。

[基板处理方法]

接着,参照图7,作为基板处理方法的一个例子,说明在研磨单元20中执行的研磨和清洗的处理步骤的例子。此外,以在初始状态下固定卡盘53配置于待机位置和待机高度的情况进行说明。

如图7所示,控制装置100首先执行步骤S01、S02。在步骤S01中,控制装置100控制交接臂A8,以将作为研磨处理的对象的晶圆W向研磨单元20送入。例如,控制装置100利用交接臂A8使晶圆W载置于旋转卡盘41。然后,在步骤S02中,控制装置100利用升降驱动机构62使固定卡盘53从待机高度上升到保持高度,由此,在使晶圆W载置于固定卡盘53上之后,使固定卡盘53保持晶圆W的外周区域。然后,如图8的(a)所示,控制装置100利用水平驱动机构61使固定卡盘53从待机位置移动到中心研磨位置。

接着,控制装置100执行步骤S03。在步骤S03中,控制装置100执行使粗糙化机构70研磨被周缘保持部50保持的晶圆W的中心区域的中心研磨控制。例如,控制装置100在使晶圆W保持于周缘保持部50的状态下利用旋转机构76、77一边驱动研磨头75旋转一边使其在晶圆W的中心区域滑动。后述说明中心研磨控制的详细内容。在执行了步骤S03后,控制装置100也可以利用回旋驱动部87从研磨机构71(研磨头75)配置于研磨处理用的处理位置的状态向清洗机构72(清洗头79)配置于该处理位置的状态切换。

接着,控制装置100执行步骤S04。在步骤S04中,控制装置100执行使粗糙化机构70清洗被周缘保持部50保持的晶圆W的中心区域的中心清洗控制。例如,控制装置100在使晶圆W保持于周缘保持部50的状态下,利用旋转机构96、97一边驱动清洗头79旋转一边使其在晶圆W的中心区域滑动。中心清洗控制中的清洗头79的驱动步骤与中心研磨控制中的研磨头75的驱动步骤相同。在清洗头79的驱动过程中,控制装置100也可以利用未图示的清洗水供给部向晶圆W的背面供给清洗水。在执行了步骤S04后,控制装置100也可以利用回旋驱动部87从清洗机构72(清洗头79)配置于处理位置的状态向研磨机构71(研磨头75)配置于该处理位置的状态切换。

接着,控制装置100执行步骤S05。在步骤S05中,控制装置100利用切换部60使被周缘保持部50(固定卡盘53)保持的晶圆W移动。例如,如图8的(b)所示,控制装置100通过使切换部60的水平驱动机构61驱动,从而使保持有晶圆W的固定卡盘53自中心研磨位置移动到交接位置。然后,控制装置100解除固定卡盘53对晶圆W的吸附,并驱动升降驱动机构62而使固定卡盘53自保持高度下降到待机高度。由此,将晶圆W载置于旋转卡盘41。在将晶圆W载置于旋转卡盘41之后,控制装置100使旋转卡盘41吸附晶圆W。由此,旋转保持部40保持晶圆W的背面的中心区域。在步骤S05中,切换部60对轴线Ax2配置于被周缘保持部50保持着的晶圆W的中心区域的状态和轴线Ax2配置于被旋转保持部40保持着的晶圆W的外周区域的状态进行切换。

接着,控制装置100执行步骤S06。在步骤S06中,控制装置100执行利用粗糙化机构70研磨利用旋转保持部40进行旋转的晶圆W的外周区域的外周研磨控制。例如,控制装置100通过一边利用旋转保持部40使晶圆W旋转一边使研磨头75沿晶圆W的背面滑动,从而研磨晶圆W的外周区域。后述说明外周研磨控制的详细内容。在执行了步骤S06后,控制装置100也可以利用回旋驱动部87从研磨机构71(研磨头75)配置于处理位置的状态向清洗机构72(清洗头79)配置于该处理位置的状态切换。

接着,控制装置100执行步骤S07。在步骤S07中,控制装置100执行使粗糙化机构70清洗利用旋转保持部40进行旋转的晶圆W的外周区域的外周清洗控制。例如,控制装置100通过一边利用旋转保持部40使晶圆W旋转一边使清洗头79沿晶圆W的背面滑动,从而清洗晶圆W的外周区域。外周清洗控制中的清洗头79的驱动步骤(滑动的方式)与外周研磨控制中的研磨头75的驱动步骤相同。控制装置100也可以在清洗头79相对于晶圆W进行滑动的期间内利用未图示的清洗水供给部向晶圆W的背面供给清洗水。

接着,控制装置100执行步骤S08。在步骤S08中,控制装置100将结束了研磨和清洗(研磨处理)的晶圆W自研磨单元20送出。例如,控制装置100通过控制交接臂A8,从而将作为送出对象的晶圆W自研磨单元20向外部送出。通过执行以上的步骤S01~S08,从而完成针对一张晶圆W的包含研磨处理在内的一系列的处理。控制装置100对每个晶圆W重复步骤S01~S08。

在图9的(a)中示出表示中心研磨控制的一个例子的流程图。在中心研磨控制中,首先,控制装置100执行步骤S31。在步骤S31中,例如控制装置100利用回旋机构74使轴线Ax2移动,由此将轴线Ax2(研磨机构71)配置于初始位置。控制装置100也可以以研磨机构71位于被固定卡盘53保持的晶圆W的中心区域的方式将研磨机构71配置于初始位置。在研磨机构71配置于初始位置的状态下,也可以使轴线Ax2与被固定卡盘53保持的晶圆W的中心大致对齐。

接着,控制装置100执行步骤S32。在步骤S32中,例如控制装置100开始利用旋转机构76、77进行的研磨头75的旋转驱动。也就是说,控制装置100一边使研磨头75以轴线Ax1为中心旋转,一边使轴线Ax1(旋转载物台81)沿着以轴线Ax2为中心的圆形轨道移动。例如,控制装置100基于存储于存储单元123的旋转动作指令以使旋转载物台81、83以规定的旋转速度(转速)分别旋转的方式使旋转驱动部82、84驱动。

接着,控制装置100执行步骤S33、S34。在步骤S33中,例如,控制装置100一边驱动研磨头75旋转,一边利用升降机构78使研磨头75上升至研磨头75与晶圆W的背面接触。由于研磨头75一边旋转驱动一边与晶圆W接触,因而研磨头75相对于晶圆W滑动并对晶圆W的背面进行研磨。在步骤S34中,例如,控制装置100通过停止旋转机构76、77的旋转,从而停止研磨头75的旋转驱动。例如,控制装置100也可以在研磨头75与晶圆W接触后经过了规定时间之后,停止研磨头75的旋转驱动。

在图9的(b)中示出表示外周研磨控制的一个例子的流程图。在外周研磨控制中,首先,控制装置100执行步骤S61。在步骤S61中,例如,控制装置100利用回旋机构74和旋转机构76、77将研磨头75配置于初始位置。例如,初始位置以轴线Ax1与轴线Ax3之间的间隔D3大于轴线Ax2与轴线Ax3之间的间隔D2且研磨头75的至少局部与晶圆W的中心区域重叠的方式设定。初始位置也可以以研磨头75最远离轴线Ax3的方式设定。此外,也可以与上述的步骤S05的处理并行地进行步骤S61。

接着,控制装置100执行步骤S62。在步骤S62中,例如,控制装置100开始利用旋转驱动部43使晶圆W旋转。控制装置100基于存储于存储单元123的动作指令,利用旋转驱动部43使晶圆W以规定的旋转速度旋转。

接着,控制装置100执行步骤S63。在步骤S63中,例如,控制装置100利用升降机构78使研磨头75上升至研磨头75与晶圆W接触。在该例子中,控制装置100在停止了利用旋转机构76、77进行的研磨头75的旋转驱动的状态下,使研磨头75上升而与进行旋转的晶圆W的外周区域接触。

接着,控制装置100执行步骤S64、65。在步骤S64中,控制装置100控制回旋机构74和旋转机构76、77(粗糙化机构70),以使研磨头75沿着横穿晶圆W的外周区域的轨迹移动。横穿晶圆W的外周区域的轨迹(以下称作“横穿轨迹”)是指自晶圆W的中心区域的任意的点延伸到晶圆W外的区域(以下称作“晶圆外区域”)的线。控制装置100也可以在使研磨头75沿着横穿轨迹移动时控制粗糙化机构70,以保持轴线Ax1与轴线Ax3之间的间隔D3大于轴线Ax2与轴线Ax3之间的间隔D2的状态。例如,控制装置100也可以驱动回旋机构74,以使研磨头75在停止了利用旋转机构76、77进行的旋转驱动的状态下沿着横穿轨迹移动。在步骤S61中,由于研磨机构71(轴线Ax1、Ax2)以间隔D3大于间隔D2的状态配置,因而,只要预先固定旋转机构76、77,就能够维持间隔D3大于间隔D2的状态。

控制装置100也可以在使研磨头75沿着横穿轨迹移动时,将利用旋转机构76、77进行的研磨头75的移动与回旋机构74的驱动进行组合,来调整研磨头75的移动轨迹。此外,控制装置100也可以在使研磨头75沿着横穿轨迹移动时,重复进行利用旋转机构76和旋转机构77中的至少一者进行的旋转动作。该情况下,研磨头75一边在与横穿轨迹平行的方向和与横穿轨迹正交的方向上振动一边沿着横穿轨迹移动。然后,在步骤S65中,当利用回旋机构74进行的研磨头75的沿着横穿轨迹的移动自晶圆W的中心区域朝向晶圆外区域完成与单程对应的量时,控制装置100停止晶圆W的旋转驱动。

此外,在外周研磨控制中,控制装置100还可以控制回旋机构74和旋转机构76、77,以使研磨头75沿着横穿轨迹自晶圆外区域朝向中心区域移动与单程对应的量。或者,控制装置100也可以控制回旋机构74和旋转机构76、77,以使研磨头75沿着横穿轨迹在晶圆W的中心区域与晶圆外区域之间往复移动。在使研磨头75沿着横穿轨迹往复移动的情况下,控制装置100也可以在使自晶圆外区域朝向中心区域进行了移动的研磨头75朝向晶圆外区域折回时,在不与晶圆W重叠的位置使研磨头75的移动方向反转。由此,能够抑制由于折回时的研磨头75的移动方向的反转动作而导致研磨头75在晶圆W的特定部位长期滞留。

在此,参照图10,也包含其他的动作的例子在内,对上述步骤S64的外周研磨时的研磨头75的沿着横穿轨迹的移动动作进行说明。在图10的表所示的三个例子中,均例示出使研磨头75沿着横穿轨迹移动的情况下的动作。控制装置100也可以使研磨头75以移动速度维持在规定的范围内的方式沿着横穿轨迹移动。例如,控制装置100也可以使研磨头75(轴线Ax1)以移动速度成为一定的方式沿着横穿轨迹移动。

在图10的由“公转动作”示出的动作中,控制装置100驱动控制旋转驱动部84而使研磨头75绕轴线Ax2进行旋转动作,从而使研磨头75沿着横穿轨迹移动。例如,在粗糙化机构70不具备清洗机构72的情况下,粗糙化机构70也可以不具备回旋机构74。该情况下,控制装置100也可以通过控制旋转机构76、77,从而使研磨头75沿着横穿轨迹移动。

在图10的由“回旋动作”示出的动作中,控制装置100驱动控制回旋驱动部87而使研磨机构71以轴线Ax3为回旋中心进行回旋动作,从而使研磨头75沿着横穿轨迹移动。该回旋动作对应于上述的步骤S64中的控制装置100的处理。

在图10的由“直行动作”示出的动作中,使研磨头75(轴线Ax2)沿晶圆W的半径方向呈大致直线状地移动,从而研磨头75沿着横穿轨迹移动。即,该情况下,横穿轨迹与晶圆W的半径方向大致一致。为了进行该动作,例如,研磨单元20也可以代替回旋机构74而包括用于使研磨机构71沿前后方向移动的直行移动机构。该直行移动机构也可以包含支承研磨机构71的移动载物台和使该移动载物台(轴线Ax2)沿前后方向往复移动的直行驱动部(第三驱动部)。例如,控制装置100也可以通过在执行外周研磨控制时控制由研磨头75、旋转机构76、77以及上述直行驱动部构成的研磨部,从而使研磨头75(轴线Ax2)沿着横穿轨迹移动。例如,直行移动机构也可以以移动载物台支承升降机构78的方式配置。

如图10所示,公转动作、回旋动作以及直行动作按照该顺序变得近似沿着晶圆W的半径方向的轨迹。控制装置100也可以通过控制回旋机构74和旋转机构77,从而利用公转动作和回旋动作的组合使研磨头75的移动近似沿着晶圆W的半径方向的轨迹。

(本实施方式的效果)

本实施方式所涉及的涂布显影装置2包括粗糙化机构70,该粗糙化机构70具有:研磨头75,其对晶圆W的主表面进行研磨;旋转驱动部82,其使研磨头75绕轴线Ax1旋转;以及旋转驱动部84,其使轴线Ax1沿着绕与轴线Ax1平行的轴线Ax2的圆形轨道移动。研磨头75的中心位置与轴线Ax1不同。与研磨头75的绕轴线Ax1的可动范围的直径相比,研磨头75的外径较小。

例如,还考虑利用具有与旋转载物台81相同程度的面积的实心圆柱状的研磨头来研磨晶圆W的背面。在该结构中,在研磨时的某一瞬间,研磨头与晶圆W接触的面积比较大,在研磨头内容易产生由与晶圆W的接触情况导致研磨的程度不同的部位。在晶圆W具有翘曲的情况下,有时研磨头无法追随该翘曲。作为其结果,可能产生研磨的程度互相不同的研磨斑。相对于此,在上述涂布显影装置2中,研磨头75的外径Dh小于研磨头75的利用旋转驱动部82进行的移动轨迹的外缘的直径,因此研磨头75不易发生局部接触(片当たり)。因此,能够在研磨头75内以大致均匀的接触情况与晶圆W接触并对晶圆W进行研磨。其结果,在涂布显影装置2中,能够缩小研磨晶圆W时产生的研磨斑。

此外,在涂布显影装置2中,研磨头75的中心位置相对于轴线Ax1偏心。由此,即使是不易局部接触的外径较小的研磨头75,相比于使研磨头75的中心位置与轴线Ax1大致对齐的情况,也能够使研磨头75在较广的范围内移动。因此,能够谋求兼顾研磨情况的均匀性和生产效率。此外,即使在研磨头75的中心位置与轴线Ax1大致对齐的情况下,也至少对上述的研磨斑的缩小有效,因此,研磨头75的中心位置不是必须相对于轴线Ax1偏心。

在涂布显影装置2中,研磨头75的外径Dh为5mm~12mm。通过外径Dh为12mm以下,能够抑制研磨头75以局部接触的状态与晶圆W接触(滑动)。另外,通过外径Dh为5mm以上,能够抑制在研磨头75接触到晶圆W时由于研磨头75相对于晶圆W的背面过度倾斜导致研磨头75发生局部接触。其结果,能够缩小研磨晶圆W时产生的研磨斑。

在涂布显影装置2中,研磨头75形成为环状。因此,能够抑制研磨时的研磨头的倾斜,并且与具有相同的外径的实心圆柱状的研磨头相比,能够减少研磨头75与晶圆W的接触面积。由此,能够使研磨头75的研磨面整体更牢固地与晶圆W接触,因此能够进一步缩小研磨晶圆W时产生的研磨斑。

在涂布显影装置2中,轴线Ax1与轴线Ax2之间的间隔D1为研磨头75的绕轴线Ax1的可动范围的半径以下。该情况下,在进行中心研磨时,利用旋转机构76、77驱动研磨头75旋转,从而不使轴线Ax2移动就能够研磨晶圆W的中心区域的整个区域。其结果,能够提高晶圆W的生产效率。

涂布显影装置2还包括:旋转保持部40,其保持晶圆W的中心区域并使该晶圆W旋转;周缘保持部50,其保持晶圆W的外周区域;以及控制装置100,其执行一边使周缘保持部50保持晶圆W一边利用研磨头75研磨晶圆W的中心区域的中心研磨控制和一边利用旋转保持部40使晶圆W旋转一边使研磨头75研磨晶圆W的外周区域的外周研磨控制。在外周研磨控制中,控制装置100控制粗糙化机构70,以使研磨头75沿着横穿外周区域的轨迹移动。该情况下,由于研磨头75在晶圆W的半径方向上不在一个部位停留地进行外周研磨,因此能够缩小对晶圆W进行了研磨时的研磨斑。

粗糙化机构70还包括使轴线Ax2移动的回旋驱动部87或直行移动机构。在使研磨头75沿着横穿外周区域的轨迹移动时,控制装置100控制粗糙化机构70,以利用回旋驱动部87或直行移动机构使轴线Ax2移动。该情况下,相比于利用旋转机构76、77使研磨头75沿着横穿轨迹移动,研磨头75能够沿更近似晶圆W的半径方向的轨迹移动,因而能够进一步缩小研磨斑。

回旋驱动部87使轴线Ax2沿着绕与轴线Ax2平行的轴线Ax3的圆形轨道移动。该情况下,由于研磨头75利用回旋驱动部87沿着横穿轨迹移动,因此能够简化研磨单元20的构造。

粗糙化机构70还包括清洗机构72,该清洗机构72对晶圆W的背面实施与研磨不同的处理。回旋驱动部87构成为使清洗机构72与轴线Ax2一起移动。控制装置100利用回旋驱动部87对研磨头75配置于规定的处理位置的状态和清洗机构72配置于处理位置的状态进行切换。在该结构中,利用对研磨机构71的配置位置和进行与研磨不同的处理的机构的配置位置进行切换的回旋驱动部87,能够使研磨头75沿着横穿轨迹移动。因此,能够进一步简化研磨单元20的构造。

在涂布显影装置2中,在使研磨头75沿着横穿外周区域的轨迹移动时,控制装置100控制回旋机构74和旋转机构76、77,以保持轴线Ax1与轴线Ax3之间的间隔D3大于轴线Ax2与轴线Ax3之间的间隔D2的状态。该情况下,由于以轴线Ax3为中心的圆形轨道上的研磨头75的移动轨迹的半径较大,因此能够使研磨头75的利用回旋机构74进行的移动更近似晶圆W的半径方向。因此,能够进一步缩小该半径方向上的研磨的程度的差异。

在涂布显影装置2中,在使研磨头75沿着横穿外周区域的轨迹移动时,控制装置100控制旋转机构76、77,以利用旋转驱动部84使轴线Ax1移动。在使用旋转机构77使研磨头75沿着横穿轨迹移动的情况下,例如在进行外周研磨时,不需要回旋机构74,能够简化研磨单元20的构造。或者,在除了使用回旋机构74以外还使用旋转机构77使研磨头75沿着横穿轨迹移动的情况下,能够将研磨头75的移动轨迹调整为近似晶圆W的半径方向。

图11中示出对晶圆W的背面的研磨处理的评价结果的一个例子。在比较例中,作为研磨头,使用具有与研磨头的在旋转驱动部82的作用下的移动轨迹的外缘大致相同的外径(65mm)的研磨头进行验证。在实施例中,作为研磨头,使用具有比研磨头的在旋转驱动部82的作用下的移动轨迹的外形小的外径(9mm)的研磨头75进行验证。此外,在比较例中,使研磨头按照公转动作沿着半径方向移动,在实施例中,使研磨头按照回旋动作沿着半径方向移动,来进行验证。另外,比较例和实施例均分别在相同的条件下对两张晶圆W验证了研磨处理结果。

作为验证方法,获取研磨后的晶圆W的进行了研磨的面的图像信息,根据该图像信息,沿着晶圆W的半径方向获取表示研磨的程度的指标值。在比较例中,在确认一张晶圆W上的指标值的变化时,可知指标值在半径方向上产生变动。另外,在比较第一张晶圆W和第二张晶圆W时,可知在不同的晶圆W之间,彼此的指标值的差异较大,且指标值的变化倾向互不相同。相对于此,在实施例中,在确认一张晶圆W上的指标值的变化时,可知与比较例相比,指标值的半径方向上的变动较小。另外,可知在第一张晶圆W和第二张晶圆W中,指标值的变化倾向的差异与比较例相比较小。也就是说,可知上述的涂布显影装置2(研磨单元20)对研磨斑的缩小是有效的。

以上对实施方式进行了说明,但本公开并不限定于上述的实施方式,在不脱离其主旨的范围内能够进行各种各样的变更。例如,作为处理对象的基板并不限定于半导体晶圆,例如也可以是玻璃基板、掩模基板、FPD(Flat Panel Display:平板显示器)等。

此外,上述的具体例还包含以下的结构。

(附记1)

一种基板处理装置,其中,

该基板处理装置包括研磨部,该研磨部具有:研磨头,其对基板的主表面进行研磨;第一驱动部,其使所述研磨头绕第一轴线旋转;以及第二驱动部,其使所述第一轴线沿着绕与所述第一轴线平行的第二轴线的圆形轨道移动,

所述研磨头的外径为5mm~12mm。

(附记2)

根据附记1所述的基板处理装置,其中,所述研磨头的外径为6~11mm。

(附记3)

根据附记2所述的基板处理装置,其中,所述研磨头的外径为8~10mm。

2、涂布显影装置(基板处理装置);20、研磨单元;30、基板保持机构;40、旋转保持部;50、周缘保持部;60、切换部;70、粗糙化机构;71、研磨机构;74、回旋机构;75、研磨头;76、77、旋转机构;82、84、旋转驱动部;87、回旋驱动部;Ax1、Ax2、Ax3、轴线。

- 基板搬送处理装置和基板搬送处理装置的故障对策方法以及基板搬送处理装置的故障对策程序

- 基板处理装置、基板处理装置的控制方法和基板处理系统