一种机床骨架设计方法以及机床骨架

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及机床,尤其是涉及一种机床骨架设计方法以及根据上述机床骨架设计方法设计的机床骨架。

背景技术

一般机床床身结构都是基于传统经验设计,设计结构偏向保守。在床身正上方是全封闭结构,没有开任何窗口。而床身地脚位置与导轨在水平方向上的距离也较大。这使得床身刚性减弱。同时床身在受力较小的区域分布了过多的材料,导致质量较重,成本较高。

发明内容

为了克服现有技术的不足,本发明的目的之一在于提供一种能够使机床骨架在减轻重量的同时刚性满足设计要求的机床骨架设计方法。

为了克服现有技术的不足,本发明的目的之二在于提供一种能够使机床骨架在减轻重量的同时刚性满足设计要求的机床骨架。

本发明的目的之一采用以下技术方案实现:

一种机床骨架设计方法,包括以下步骤:

对机床骨架进行建模:通过划分网格的形式,将机床骨架的3D数据转化为有限元网络的模型;

确定支撑位置:根据机床骨架上载荷力的位置分布以及载荷力的方向,利用力流原理确定支撑点(地脚支撑组件)的位置以及排布,使力流最短;

设置支撑处约束条件以及导轨处施加的载荷:在机床骨架模型的支撑点处施加固定约束,在机床骨架模型的导轨处施加载荷力;

设定优化区域:在机床骨架模型上设定优化区域;

设定优化约束及目标:设定优化约束为床身骨架变形量不超过设计值,设定优化目标为优化区域质量最小;

迭代计算并根据计算结果进行优化:采用拓扑优化原理通过软件迭代计算出优化区域内窗口的分布以及形状,并根据结果给机床骨架模型开窗;

验证优化结果是否符合优化约束以及可行性:采用有限元分析法分析优化后的机床骨架是否符合优化约束以及优化后的机床骨架的可行性,若符合优化约束并具有可行性,则设计结束;若不符合优化约束或不具有可行性,则返回至设定优化区域,重新设定优化区域。

进一步地,在所述确定支撑位置步骤中,所述支撑点位置位于所述载荷力的正下方。

进一步地,每一所述载荷力下方设置至少一支撑点。

进一步地,所述优化区域位于相邻两载荷力之间。

进一步地,优化后所述机床骨架的可行性通过制造难度以及成本来判断。

本发明的目的之二采用以下技术方案实现:

一种根据上述机床骨架设计方法设计的机床骨架,所述机床骨架包括面板、壁板以及地脚支撑组件,所述壁板位于所述面板以及所述地脚支撑组件之间,所述面板上设有若干导轨,其特征在于:所述地脚支撑组件的数量为多个,多个所述地脚支撑组件排布成若干列,所述地脚支撑组件的列数与所述导轨的数量相同,每一列所述地脚支撑组件位于所述导轨正下方,相邻两导轨之间的面板上设有窗口,所述窗口与机床骨架内部连通。

进一步地,所述窗口呈矩形。

进一步地,相邻两导轨之间的面板上设有的窗口数量为两个。

进一步地,相邻两导轨之间的面板上形成优化区域,窗口设置于所述优化区域,相邻两优化区域的窗口错开排布。

进一步地,所述壁板的截面呈梯形。

相比现有技术,本发明机床骨架设计方法通过力流原理确定支撑点,使力流路径最短,机床骨架强度高;通过采用拓扑优化原理通过软件迭代计算出优化区域内窗口的分布以及形状,在满足床身骨架变形量不超过设计值的前提下,使机床骨架质量最小,提高铸件的材料利用率,降低了铸件模具的制造难度,刚性质量比做到最大。

附图说明

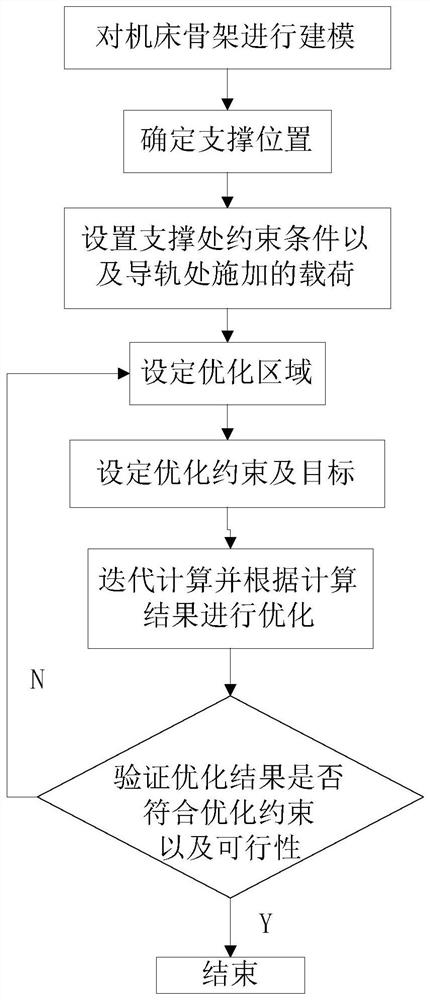

图1为本发明机床骨架设计方法的流程图;

图2为图1的机床骨架设计方法设计的机床骨架的立体图;

图3为图2的机床骨架的俯视图;

图4为图3的机床骨架沿B-B的剖视图。

图中:10、面板;20、导轨;30、地脚支撑组件;40、侧板;50、窗口;60、壁板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在另一中间组件,通过中间组件固定。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在另一中间组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在另一中间组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1,为本发明一种机床骨架设计方法,包括以下步骤:

对机床骨架进行建模:通过划分网格的形式,将机床骨架的3D数据转化为有限元网络的模型;

确定支撑位置:根据机床骨架上载荷力的位置分布以及载荷力的方向,利用力流原理确定支撑点(地脚支撑组件30)的位置以及排布,使力流最短;

设置支撑处约束条件以及导轨20处施加的载荷:在机床骨架模型的支撑点处施加固定约束,在机床骨架模型的导轨20处施加载荷力;

设定优化区域:在机床骨架模型上设定优化区域;

设定优化约束及目标:设定优化约束为床身骨架变形量不超过设计值,设定优化目标为优化区域质量最小;

迭代计算并根据计算结果进行优化:采用拓扑优化原理通过软件迭代计算出优化区域内窗口50的分布以及形状,并根据结果给机床骨架模型开窗;

验证优化结果是否符合优化约束以及可行性:采用有限元分析法分析优化后的机床骨架是否符合优化约束以及优化后的机床骨架的可行性,若符合优化约束并具有可行性,则设计结束;若不符合优化约束或不具有可行性,则返回至设定优化区域,重新设定优化区域。

力流法是一种描述和分析力在构件中传递行为的结构设计方法。它把力的传递视如水的流(力流),用力线表示力流的路径,力线的疏密代表力流密度,亦即应力的大小。力流有两个重要特性:1.力流优先走较短路径(力流最短路径准则)2.力线总是封闭的。力流优先走较短的路径,更确切地说优先走刚度较大的路径。力流在构件中经过的路径越短,累积变形就越小,从而构件刚度越高。力流路径越接近直线,力所引起的附加弯矩就越小,从而构件的强度越高。因此,为了提高构件的刚度和强度,应使力流路径尽量地短和直。力流走最短路径是力流的重要特性。因此在确定支撑位置步骤中,支撑点位置位于载荷力的正下方。具体的,载荷力是施加在导轨20上的力,导轨20与支撑点(地脚支撑组件30)之间使用壁板60连接。床身导轨20承受上方滑鞍,工作台部件及工件的重量,此结构可将承受的载荷通过壁板60直接传递至地脚支撑组件30,保证了整个力流线闭合且沿直线传递,路径达到最短,刚度极大化。每一载荷力下方设置至少一支撑点(地脚支撑组件30)。在设定优化区域步骤中,优化区域位于相邻两载荷力之间。在验证优化结果是否符合优化约束以及可行性步骤中:优化后机床骨架的可行性通过制造难度以及成本来判断。过采用拓扑优化原理通过软件迭代计算出优化区域内窗口50的分布以及形状,在满足床身骨架变形量不超过设计值的前提下,使机床骨架质量最小,提高铸件的材料利用率,降低了铸件模具的制造难度,刚性质量比做到最大。

请参阅图2至图4,本申请还涉及一种根据上述机床骨架设计方法设计的机床骨架,机床骨架包括面板10、导轨20、地脚支撑组件30、侧板40以及壁板60。壁板60的截面呈梯形,壁板60位于面板10以及地脚支撑组件30之间。导轨20安装于面板10上,通过导轨20施加外力。地脚支撑组件30的数量为多个,多个地脚支撑组件30排布成若干列,地脚支撑组件30的列数与导轨20的数量相同,每一列地脚支撑组件30位于导轨20正下方,相邻两导轨20之间的面板10上设有窗口50,窗口50的具体形状以及尺寸由拓扑优化原理通过软件迭代计算得出。具体的,窗口50呈矩形。相邻两导轨20之间的面板10上设有的窗口50数量为两个。相邻两导轨20之间的面板10上形成优化区域,窗口50设置于优化区域,相邻两优化区域的窗口50错开排布。窗口50与机床骨架内部连通。

根据上述机床骨架设计方法设计的机床骨架在满足床身骨架变形量不超过设计值的前提下,使机床骨架质量最小,提高铸件的材料利用率,降低了铸件模具的制造难度,刚性质量比做到最大。在床身材质和重量相同的情况下,此结构具有更高的静态及动态刚性。反之在相同刚性要求下,此结构较传统设计可减小床身质量,提高床身低阶模态振动频率,降低加工制造成本,符合节能减排的环保理念,具有良好的经济效益。

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进演变,都是依据本发明实质技术对以上实施例做的等同修饰与演变,这些都属于本发明的保护范围。

- 一种机床骨架设计方法以及机床骨架

- 一种用于数控机床焊接汽车座椅骨架的夹具工装