一种用于圆捆打捆机的卸草检测装置及其检测方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于农业机械技术领域,具体地说,本发明涉及一种用于圆捆打捆机的卸草检测装置及其检测方法。

背景技术

圆捆打捆机是当前农牧业生产中使用较为普遍的一种将饲料牧草和饲料作物秸杆捡拾并同步同机打成圆形草捆和秸杆捆的作业机具圆,一般是用于给现有的给牧草、水稻、小麦和玉米秸秆打圆捆,主要由捡拾器、喂入机构、成捆室、传动系统等组成。

现有圆捆打捆机中的卸料标准根据检测两侧箱体缝隙的变化量,再通过接近开关的位置来判断秸秆的压实程度,若满足要求,则箱体打开,通过液压系统将秸秆推入成捆室。

但是上述方式存在以下缺点:

一、在不断积累形成草捆的过程中,由于秸杆的堆积,草捆内松外紧,未达到规定的密度,打捆机自动将草捆卸下的情况,以及草捆成型重量不一的问题,如果重量过低,可能会导致草捆松散,导致无法收集的状况。

二、现有的检测方法是采用红外线感应器对两侧箱体之间缝隙的距离,进行判断秸秆的打捆程度,由于其需要安装在箱体外部,容易受到异物影响,准确性较低,即不能准确的判断秸秆的打捆程度。

三、也有的圆捆打捆机中的卸料标准根据压力传感器进行检测,但是现有的压力传感器只是随意将其放置在物料打捆的下方,没有限制其位置,可能会导致接收到的压力不够准确,导致最后对物料打捆的时间判断不够准确。

四、现有的草捆成捆释放后位于后盖的正下方,操作人员需要将圆捆机向前移动一端距离才能盖上后盖,降低工作效率,同时草捆释放时和地面冲击力大,容易造成草捆松散。

发明内容

本发明提供一种用于圆捆打捆机的卸草检测装置及其检测方法,解决了上述背景技术中所提出的问题。

为了实现上述目的,本发明采取的技术方案为:一种用于圆捆打捆机的卸草检测装置,包括圆捆打捆机机箱;捡拾机构,所述捡拾机构安装于圆捆打捆机机箱的底部;辊筒装置,所述辊筒装置安装于圆捆打捆机机箱的内部;打捆机前罩壳,所述打捆机前罩壳安装于圆捆打捆机机箱的一侧;卸草检测装置,所述卸草检测装置安装于辊筒装置的内部,所述卸草检测装置包括压力检测机构、承重机构,压力检测机构包括压力传感器和接近开关,所述承重机构包括下承重板、两个压力弹簧、压力传感器、承重杆和上承重板;接近开关,所述接近开关安装于打捆机的打捆机前罩壳的表面;液压卸草捆机构,所述液压卸草捆机构设置于圆捆打捆机机箱内壁的顶部;卸料缓冲装置,所述卸料缓冲装置安装于圆捆打捆机机箱底部的一侧。

优选的,所述压力传感器安装于下承重板的顶部,且位于下承重板的中部,所述压力传感器的顶部与承重杆固定连接,所述上承重板设置于承重杆的顶部,两个所述压力弹簧分别安装于下承重板和上承重板之间的两侧。

优选的,所述接近开关设置于打捆机打捆机前罩壳内部的下半部分,且距离设置为30cm-40cm,所述接近开关通过电信号与液压卸草捆机构相连接。

优选的,所述下承重板安装于打捆机打捆机前罩壳内壁的前后两侧之间,所述捆机打捆机前罩壳的内壁开设有两个凹槽,且与下承重板转动连接。

优选的,所述的承重杆安装于压力传感器的正上方,所述承重杆的高度和半径分别设置为60mm、10mm。

优选的,所述上承重板与下承重板的长度和厚度均设相等,且两端向相反的方向进行延伸,所述上承重板与下承重板之间呈160-165度设置。

优选的,所述卸料缓冲装置包括两个小型收卷器和一个卸料板,两个所述小型收卷器分别安装于打捆机后罩壳的前后两侧,所述卸料板转动连接于圆捆打捆机机箱的底部,两个所述小型收卷器分别通过收卷绳与卸料板的前后两侧相连接。

优选的,所述卸料板的内部滑动连接有压板,所述卸料板与压板之间设置有多个缓冲弹簧,且均匀间隔排列,所述压板设置有多个减速带,且均匀间隔排列,所述卸料板的前后两侧均安装有滚轮。

一种用于圆捆打捆机卸草的检测方法,其步骤如下所述:

步骤S1,首先,启动机器,使物料通过捡拾机构进入打捆机成捆室的内部,物料在重力和辊筒的作用下不断堆积,逐渐变大,并通过辊筒的挤压使之向圆捆的形状形成;

步骤S2,不断堆积的物料会对下方的上承重板造成挤压,使其随之产生形变,即通过承重杆使下方的压力传感器受力,同时随着物料的不断堆积,打捆机后罩壳与打捆机前罩壳在物料的挤压作用下逐渐分离;

步骤S3,打捆机后罩壳与打捆机前罩壳逐渐分离,一直达到接近开关的设定值,但是物料未达到压力传感器所设置值的重量,即此时物料继续喂入,直至达到压力传感器所设置值的重量;

步骤S4,此时,接近开关在设定的距离范围,且达到压力传感器所设置值的重量,即在压力传感器和接近开关的双重反馈下,先打开小型收卷器,从而通过收卷绳将卸料板放下,直至卸料板两侧的滚轮接触地面。

步骤S5,然后,再使打捆机后仓室液压系统启动,从而打开圆捆打捆机机箱,释放物料形成的草捆,草捆会落至卸料板上的压板,压板会由于草捆重力下压,挤压下方的缓冲弹簧,从而获得一个缓冲力,将草捆带来的冲击力抵消,同时草捆向下滚动时,会通过减速带将草捆的下落速度降低。

步骤S6,卸料完毕后,再使打捆机后仓室液压系统启动,将圆捆打捆机机箱闭合,然后打开小型收卷器,通过收卷绳将卸料板收起,减小圆捆打捆机的长度。

采用以上技术方案的有益效果是:

(1)随着物料的不断堆积,打捆机后罩壳与打捆机前罩壳在物料的挤压作用下逐渐分离,一直达到接近开关的设定值,但是物料未达到压力传感器所设置值的重量,即此时物料继续喂入,直至达到压力传感器所设置值的重量,且接近开关也是在设定的距离范围,即在压力传感器和接近开关的双重反馈下,使打捆机后仓室液压系统启动,释放物料形成的草捆,从而保证每个形成的草捆都是规定的重量,提高了形成草捆的质量,保证了打捆机的工作效率。

(2)打捆机后罩壳与打捆机前罩壳逐渐分离,一直达到接近开关的设定值,但是物料未达到压力传感器所设置值的重量,即此时物料继续喂入,直至达到压力传感器所设置值的重量,且接近开关也是在设定的距离范围,即在压力传感器和接近开关的双重反馈才会释放物料形成的草捆,防止单个传感器检测,由于异物对其产生影响,导致判断出现错误,即能够准确的判断秸秆的打捆程度。

(3)物料在重力和辊筒的作用下不断堆积,而不断堆积的物料会对下方的上承重板造成挤压,而承重杆设置于上承重板的中心处,且承重安装在压力传感器的正上方,从而能够尽可能的保证上承重板传递的压力能够均匀的传递到压力传感器上,即保证压力传感器的准确性,从而能够精确的对物料形成的草捆进行准确的判断。

(4)使物料通过捡拾机构进入打捆机成捆室的内部,物料在重力和辊筒的作用下不断堆积,而不断堆积的物料会对下方的上承重板造成挤压,而上承重板与下承重板之间呈160-165度设置,从而保证草捆不会进入卸草检测装置内部。

(5)草捆会落至卸料板上的压板,压板会由于草捆重力下压,挤压下方的缓冲弹簧,从而获得一个缓冲力,同时草捆向下滚动时,会通过减速带,将草捆的下落速度降低,即在将草捆输送一定距离的同时,降低草捆与地面的冲击力,防止草捆发生松散。

(6)通过收卷绳将卸料板放下,直至卸料板两侧的滚轮接触地面,即防止卸料板直接或者受草捆重力挤压与地面发生接触,导致增加机器的行进难度,同时破坏地面,且可在草捆卸料完毕后,将卸料板收起,减小圆捆打捆机的长度,防止其长度过长,影响车体转弯。

附图说明

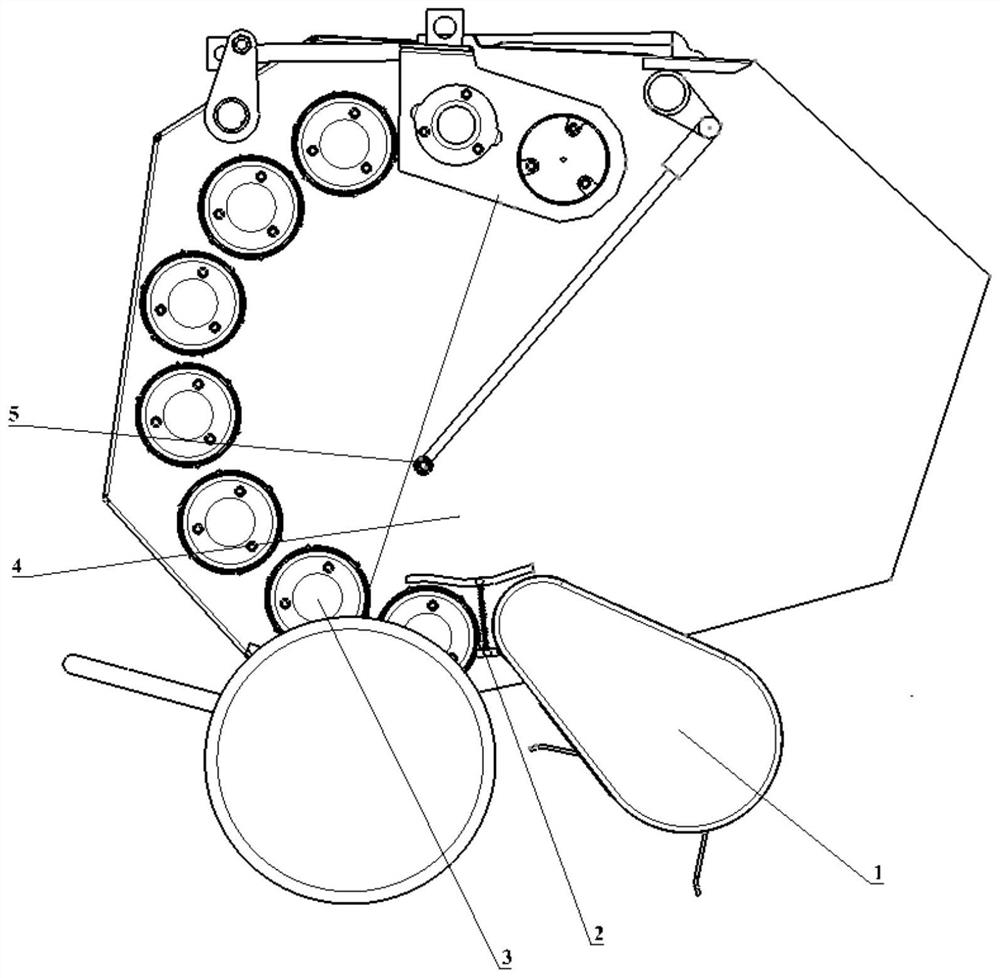

图1是本发明提供圆捆打捆机的卸草检测装置的装配图;

图2是卸草检测装置的主视图;

图3是卸草检测装置的侧视图;

图4是本发明安装有打捆机前罩壳的装配图;

图5是圆捆打捆机机箱的正视图;

图6是卸料板的剖视图;

其中:

1、捡拾机构;2、卸草检测装置;3、辊筒装置;4、打捆机前罩壳;5、接近开关;11、下承重板;12、压力弹簧;13、压力传感器;14、承重杆;15、上承重板;6、卸料缓冲装置;61、小型收卷器;62、卸料板;63、压板;64、缓冲弹簧;65、减速带;66、滚轮。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

如图1至图6所示,本发明是一种用于圆捆打捆机的卸草检测装置及其检测方法,保证每个形成的草捆都是规定的重量,提高了形成草捆的质量,保证了打捆机的工作效率,本发明还具有结构简单,安装方便快捷的特点。

具体的说,如图1至图6所示,包括圆捆打捆机机箱;捡拾机构1,所述捡拾机构1安装于圆捆打捆机机箱的底部;辊筒装置3,所述辊筒装置3安装于圆捆打捆机机箱的内部;打捆机前罩壳4,所述打捆机前罩壳4安装于圆捆打捆机机箱的一侧;卸草检测装置2,所述卸草检测装置2安装于辊筒装置3的内部,所述卸草检测装置2包括压力检测机构、承重机构,压力检测机构包括压力传感器13和接近开关5,所述承重机构包括下承重板11、两个压力弹簧12、压力传感器13、承重杆14和上承重板15;接近开关5,所述接近开关5安装于打捆机的打捆机前罩壳4的表面;液压卸草捆机构,所述液压卸草捆机构设置于圆捆打捆机机箱内壁的顶部,卸料缓冲装置6,所述卸料缓冲装置6安装于圆捆打捆机机箱底部的一侧。

所述压力传感器13安装于下承重板11的顶部,且位于下承重板11的中部,所述压力传感器13的顶部与承重杆14固定连接,所述上承重板15设置于承重杆14的顶部,两个所述压力弹簧12分别安装于下承重板11和上承重板15之间的两侧,压力弹簧12的长度在无压力状况下应当和凹槽的长度一样压力弹簧12连接下承重板11的一端固定在下承重板11上。

所述接近开关5设置于打捆机打捆机前罩壳4内部的下半部分,且距离设置为30cm-40cm,所述接近开关5通过电信号与液压卸草捆机构相连接,接近开关5在打捆机后罩壳关闭状态下距离后罩壳0-1cm。

所述下承重板11安装于打捆机打捆机前罩壳4内壁的前后两侧之间,所述捆机打捆机前罩壳4的内壁开设有两个凹槽,且与下承重板11转动连接,凹槽的长度为30-40cm,凹槽在靠近捡拾机构1后方的两个辊筒之间,下承重板11两端连接压力弹簧12,下承重板11的长度宽度和厚度分别为706mm,30mm,5mm。

所述的承重杆14安装于压力传感器13的正上方,所述承重杆14的高度和半径分别设置为60mm、10mm,保证压力传感器13的准确性,从而能够精确的对物料形成的草捆进行准确的判断。

所述上承重板15与下承重板11的长度和厚度均设相等,且两端向相反的方向进行延伸,所述上承重板15与下承重板11之间呈160-165度设置,从而保证草捆不会进入卸草检测装置2内部。

所述卸料缓冲装置6包括两个小型收卷器61和一个卸料板62,两个所述小型收卷器61分别安装于打捆机后罩壳的前后两侧,所述卸料板62转动连接于圆捆打捆机机箱的底部,两个所述小型收卷器61分别通过收卷绳与卸料板62的前后两侧相连接。

所述卸料板62的内部滑动连接有压板63,所述卸料板62与压板63之间设置有多个缓冲弹簧,且均匀间隔排列,所述压板63设置有多个减速带64,且均匀间隔排列,所述卸料板62的前后两侧均安装有滚轮65。

以下用具体实施例对具体工作方式进行阐述:

实施例1:

工作时,使物料通过捡拾机构1进入打捆机成捆室的内部,物料在重力和辊筒的作用下不断堆积,而不断堆积的物料会对下方的上承重板15造成挤压,使其随之产生形变,即通过承重杆14使下方的压力传感器13受力,同时随着物料的不断堆积,打捆机后罩壳与打捆机前罩壳4在物料的挤压作用下逐渐分离,一直达到接近开关5的设定值,但是物料未达到压力传感器13所设置值的重量,即此时物料继续喂入,直至达到压力传感器13所设置值的重量,且接近开关5也是在设定的距离范围,即在压力传感器13和接近开关5的双重反馈下,先打开小型收卷器61,从而通过收卷绳将卸料板62放下,直至卸料板62两侧的滚轮66接触地面,然后,再使打捆机后仓室液压系统启动,从而打开圆捆打捆机机箱,释放物料形成的草捆,草捆会落至卸料板62上的压板63,压板63会由于草捆重力下压,挤压下方的缓冲弹簧64,从而获得一个缓冲力,将草捆带来的冲击力抵消,同时草捆向下滚动时,会通过减速带65将草捆的下落速度降低,卸料完毕后,再使打捆机后仓室液压系统启动,将圆捆打捆机机箱闭合,然后打开小型收卷器61,通过收卷绳将卸料板62收起,减小圆捆打捆机的长度。

实施例2:

在实施例1的基础上,随着物料的不断堆积,打捆机后罩壳与打捆机前罩壳4在物料的挤压作用下逐渐分离,一直达到接近开关5的设定值,但是物料未达到压力传感器13所设置值的重量,即此时物料继续喂入,直至达到压力传感器13所设置值的重量,且接近开关5也是在设定的距离范围,即在压力传感器13和接近开关5的双重反馈才会释放物料形成的草捆,防止单个传感器检测,由于异物对其产生影响,导致判断出现错误,即能够准确的判断秸秆的打捆程度。

实施例3:

在实施例1的基础上,物料在重力和辊筒的作用下不断堆积,而不断堆积的物料会对下方的上承重板15造成挤压,而承重杆14设置于上承重板15的中心处,且承重14安装在压力传感器13的正上方,从而能够尽可能的保证上承重板15传递的压力能够均匀的传递到压力传感器13上,即保证压力传感器13的准确性,从而能够精确的对物料形成的草捆进行准确的判断。

实施例4:

在实施例1的基础上,使物料通过捡拾机构1进入打捆机成捆室的内部,物料在重力和辊筒的作用下不断堆积,而不断堆积的物料会对下方的上承重板15造成挤压,而上承重板15与下承重板11之间呈160-165度设置,从而保证草捆不会进入卸草检测装置2内部。

实施例5:

在实施例1的基础上,草捆会落至卸料板62上的压板63,压板63会由于草捆重力下压,挤压下方的缓冲弹簧64,从而获得一个缓冲力,同时草捆向下滚动时,会通过减速带65,将草捆的下落速度降低,即在将草捆输送一定距离的同时,降低草捆与地面的冲击力,防止草捆发生松散。

实施例6:

在实施例1的基础上,先打开小型收卷器61,从而通过收卷绳将卸料板62放下,直至卸料板62两侧的滚轮66接触地面,即防止卸料板62直接或者受草捆重力挤压与地面发生接触,导致增加机器的行进难度,同时破坏地面,且可在草捆卸料完毕后,将卸料板62收起,减小圆捆打捆机的长度,防止其长度过长,影响车体转弯。

以上结合附图对本发明进行了示例性描述,显然,本发明具体实现并不受上述方式的限制,只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种用于圆捆打捆机的卸草检测装置及其检测方法

- 一种用于圆捆打捆机的卸草检测装置