马达壳体

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及一种旋转电机的马达壳体。

背景技术

在装载在车辆上的旋转电机的马达壳体中,不仅需求强度还需求轻量化。为了强度的确保和轻量化的实现,已经公开了在马达壳体外周上形成肋的技术(例如专利文献1)。

现有技术文献

专利文献

专利文献1:日本专利特开2009-232601号公报

发明内容

发明要解决的问题

在驱动用的旋转电机中,由于产生的扭矩大,此外,产生的电磁激振力也大,因此必须提高马达壳体的扭转刚性。但是,在上述现有例子中,不能兼顾马达壳体的轻量化和扭转刚性的确保。

在不能确保扭转刚性的情况下,有电磁激振力引起的振动产生在马达壳体上,特别是在低旋转区域振动或噪音增大,损害车辆的静音性的问题。

因此,本发明是鉴于上述问题点而完成的,其目的在于在提高旋转电机的马达壳体的扭转刚性的同时,还能推进轻量化。

解决问题的技术手段

本发明是一种马达壳体,其容纳定子、与所述定子的内周相对的转子、与所述转子结合的旋转轴,该马达壳体具有:周壁,其形成为筒状,在内部具有容纳所述定子以及旋转轴的空间;凸缘部,其形成在所述周壁的一端,与外部结合;以及由多个肋构成的减振肋,其形成在所述周壁的外周,且形成在从所述定子的端部在所述旋转轴的径向的延长线上与所述周壁的外周交叉的位置到所述凸缘部之间。

发明的效果

因此,本发明通过在相当于旋转电机的输出侧的凸缘部与定子的端部之间的区间的马达壳体的周壁的外周上,将连接凸缘部与直线肋的多个肋交叉来形成减振肋,由此能够在推进轻量化的同时,提高旋转电机的扭转刚性,降低扭转振动。

在本说明书中公开的主题的至少一个实施的细节将在附图和以下记述中描述。通过以下的公开、附图以及权利要求来阐明所公开的主题的其他特征、形态以及效果。

附图说明

图1表示本发明的实施例,是旋转电机的马达壳体的主视图。

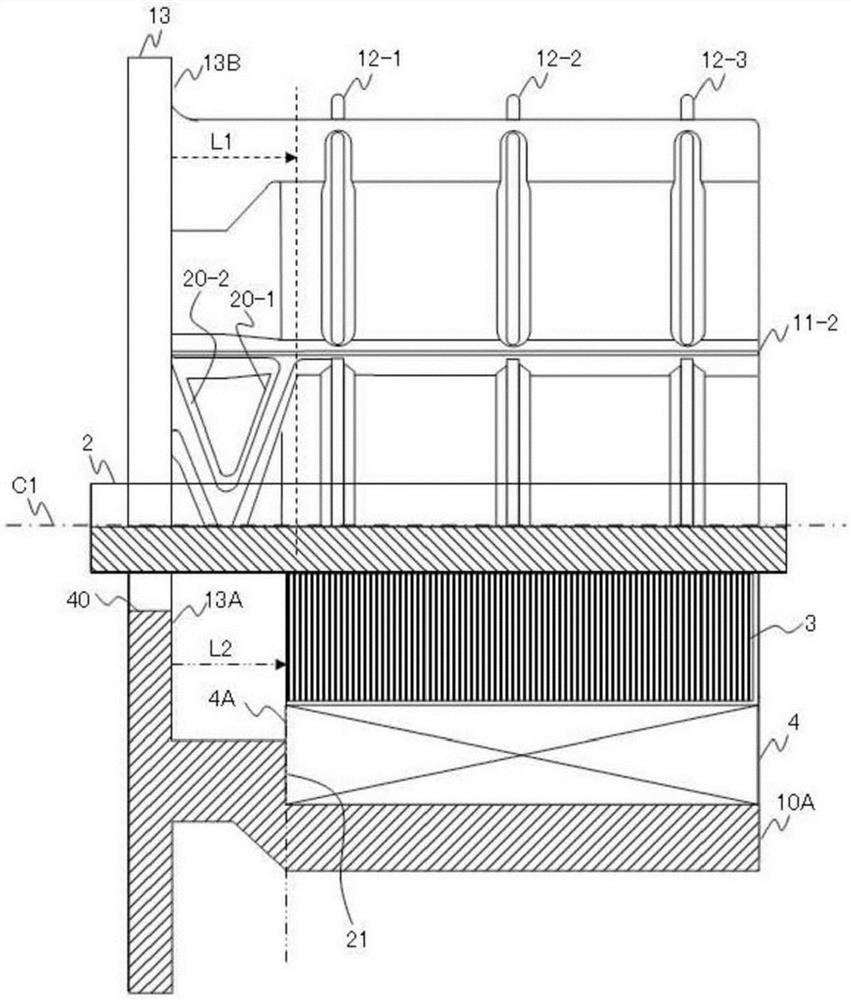

图2表示本发明的实施例,是马达壳体的半截面图。

图3表示本发明的实施例,是马达壳体的立体图。

具体实施方式

下面,将基于附图来说明本发明的实施方式。

图1为表示本发明的实施例,是旋转电机的马达壳体的主视图。马达壳体1形成圆筒状的周壁10,在图中左侧的周壁10的端部形成有向外周突出的圆形的凸缘部13。

凸缘部13成为马达壳体1的输出侧,安装有未图示的减速器(或变速器等机械元件)。在周壁10的轴向的一端上形成有凸缘部13,在另一端形成有开口端10A,从开口端10A编入定子和转子(轴2以及转子)等。

在周壁10的外周上以规定的间隔形成有与轴(旋转轴)2的轴线C1平行的直线肋11-1~11-4。直线肋11-1~11-4以轴线C1为中心从周壁10的外周放射状地以规定的高度突出。另外,在以下说明中,在不特别指定各个直线肋的情况下,使用省略了“-”以后的符号“11”。此外,对于其他构成要素的符号也相同。

此外,在周壁10的外周上,在轴线C1的轴向上以规定的间隔形成有圆环状的环状肋12-1~12-3。环状肋12在与轴线C1正交的平面上从周壁10的外周以规定的高度形成。

然后,在凸缘部13与环状肋12-1之间,并且在直线肋11-2与直线肋11-3之间形成有使2个直线状的肋交叉而形成的减振肋20-1、20-2。减振肋20从周壁10的外周突出到规定的高度。

另外,减振肋20-1(第1肋)相对于轴2的轴线C1方向以大于0°且小于90°的角度形成,减振肋20-2(第2肋)相对于轴2的轴线C1方向以大于90°且小于180°的角度形成。

此外,减振肋20-1、20-2以规定的角度交叉,连接直线肋11-2、直线肋11-3以及凸缘部13。

图2是旋转电机的马达壳体1的半截面图。在马达壳体1的凸缘部13侧的内周形成有插通轴2的贯通孔40。然后,在面向周壁10的内部的凸缘部13的背面侧形成有平面状的内周面13A。在从内周面13A到开口端10A为止的周壁10的内部形成有圆柱状的空间,其容纳定子4、轴2以及转子3。另外,在贯通孔40中安装有未图示的轴承,其可自由旋转地支承轴2。

周壁10内部的圆柱状空间由内径不同的空间形成,从凸缘部13的内周面13A到向轴向规定的距离L2为止形成内径小的空间,从规定的距离L2到开口端10A为止形成内径大的空间。

然后,在作为内径不同的空间的边界的、在轴线C1方向上距内周面13A距离L2的位置形成有台阶部21,其与定子4的端部4A抵接。台阶部21作为进行定子4的端部4A的定位的壁面起作用。

接下来,说明在周壁10的外周上形成的减振肋20。另外,在本实施例中,与周壁10的外周连接的凸缘部13的开口端10A侧的外周面13B与周壁10的内部的内周面13A的轴线C1方向的位置相同。另外,凸缘部13的外周面13B由从周壁10的外周立起的平面形成。

减振肋20-1的凸缘部13侧的端部与直线肋11-3(参照图1)连接,相对于轴线C1以规定的角度倾斜,另一端与直线肋11-2连接。减振肋20-1与直线肋11-2连接的轴线C1方向的位置设定为距凸缘部13的外周面13B规定的距离L1。

同样地,减振肋20-2的凸缘部13侧的端部与直线肋11-2连接,相对于轴线C1以规定的角度倾斜,另一端与直线肋11-3连接(参照图1)。减振肋20-2与直线肋11-3连接的轴线C1方向的位置设定为距凸缘部13的外周面13B规定的距离L1。

减振肋20-1、20-2在轴线C1方向上相同的L1的位置与直线肋11连接。而且,将距凸缘部13的外周面13B的距离L1设定为比距配置有定子4的端部4A(台阶部21)的内周面13A的距离L2大。

在此,旋转电机的电磁激振力在转子3和定子4之间产生。电磁激振力经由定子4传递到马达壳体1。

本实施例的马达壳体1着眼于定子4产生的电磁激振力来决定减振肋20的配置。即,在相当于从将旋转电机与减速器结合的凸缘部13开始到产生电磁激振力的定子4的端部4A的轴线C1方向的区间(距离L2)中,以局部覆盖周壁10的外周的方式配置减振肋20。

在本实施例中,在从周壁10的外周侧的外周面13B到距离L1为止形成交叉了2个直线肋的X字状的减振肋20,其覆盖周壁10内部的定子4的端部4A。

即,形成减振肋20的轴线C1方向的位置设定为比从凸缘部13的内周面13A到定子4的端部4A为止的距离L2大的距离L1。换言之,从定子4的端部4A在半径方向上轴线C1方向的位置一致的周壁10的外周由减振肋20覆盖。

在此,在周壁10以铸造来制造的情况下,考虑到铸模,在直线肋11之间,在周壁10的圆周方向上间歇地配置减振肋20。在本实施例中,表示了由于通过铸造来制造马达壳体1,在直线肋11-2、11-3之间形成与凸缘部13连接减振肋20,而在直线肋11-1、11-2之间没有形成减振肋20的例子,但不限于此。例如,在通过切削制造马达壳体1的情况下,可以在相邻的直线肋11之间整周地形成减振肋20。

图3是旋转电机的马达壳体1的立体图。在图3中,表示了马达壳体1的直线肋11由于电磁激振力f而变形的情况。当马达壳体1的凸缘部13与传递旋转电机的输出的减速器结合,转子(转子3和轴2)产生扭矩时,产生电磁激振力f。

如图示的箭头所示,电磁激振力f以在开口端10A侧使直线肋11向图中下方扭转的方式作用。在这种情况下,减振肋20-1通过由凸缘部13侧的端部来支承受到压缩方向的力而直线肋11-2向下方扭转的情况,从而抑制直线肋11-2的变形。另一方面,减振肋20-2通过由凸缘部13侧的端部来支承受到拉伸方向的力而直线肋11-3向下方扭转的情况,从而抑制直线肋11-3的变形。

像这样,通过在周壁10的外周,在相当于从凸缘部13到定子4的端部4A的区间中形成连接直线肋11与凸缘部13的X字状的减振肋20,能够在提高马达壳体1的扭转刚性的同时,也能推进轻量化。

如上所述,在本实施例中,通过使连接凸缘部13与直线肋11-2、11-3的2个肋交叉来形成减振肋20,将形成减振肋20的位置作为覆盖从凸缘部13到定子4的端部4A的周壁10的外周。

换言之,从定子4的端部4A在轴2的半径方向的延长线上与周壁10交叉的位置到凸缘部13的外周面13B之间,通过多个肋来形成支承直线肋11的减振肋20。

由此,能够在抑制马达壳体1的重量增大的同时,提高扭转刚性,能够降低由电磁激振力引起的振动,提高装载旋转电机的车辆的静音性。

另外,在上述实施例中,以轴2的轴线C1为基准说明了减振肋20的位置,但也可以以周壁10的轴线为基准。

另外,在上述实施例中,表示了在周壁10的内部形成进行定子4的轴向的定位的台阶部21的例子,但并不限于此。例如,也可以将周壁10的内部设为单一内径的空间,在内周面13A侧插入隔板等。

另外,在上述实施例中,表示了周壁10的形状为圆筒状的例子,但也可以是能够容纳定子4以及转子(轴2及转子3)的筒状。

另外,在上述实施例中,表示了在周壁10的外周形成与轴线C1方向平行的直线肋11的例子,但不限于此。在周壁10的外周也可以没有轴线C1方向的肋。此外,也可以在周壁10的外周设置相对于轴线C1倾斜的肋。

<总结>

如上所述,上述实施例的马达壳体1容纳定子(4);转子(3),其与所述定子(4)的内周相对;以及旋转轴(2),其与所述转子(3)结合,该马达壳体具有:周壁(10),其形成为筒状,在内部具有收容所述定子(4)以及旋转轴(2)的空间;凸缘部(13),其形成在所述周壁(10)的一端,与外部结合;以及由多个肋构成的减振肋(20),其形成在所述周壁(10)的外周,且形成在从所述定子(4)的端部在所述旋转轴(2)的半径方向的延长线上与所述周壁的外周交叉的位置到所述凸缘部(13)之间。

通过在电动机壳体1的周壁10的外周,且在相当于从凸缘部13到定子4的端部4A的区间中形成组合多个肋(20-1、20-2)而成的减振肋20,能够提高马达壳体1的扭转刚性,同时能够推进轻量化。

另外,所述减振肋(20)是使多个直线状的肋(20-1、20-2)交叉而成。由此,当电磁激振力施加在周壁10上时,例如,减振肋20-1支承压缩方向的力,另一方面减振肋20-2支承拉伸方向的力,减振肋20抑制扭转振动,能够提高从定子4的端部4A的半径方向的外周到凸缘部13为止的、周壁10的扭转刚性。此外,由于多个直线状的肋(20-1、20-2)的重量轻,因此能够抑制马达壳体1的重量过大的增大。

另外,在所述周壁(10)的外周形成有与所述旋转轴(2)的轴向平行的直线肋,所述减振肋(20)连接所述直线肋和所述凸缘部(13)。

由此,当电磁激振力施加在周壁10上时,例如,减振肋20-1通过由凸缘部13侧的端部来支承受到压缩方向的力而直线肋11-2向下方扭转,从而抑制直线肋11-2的变形。另一方面,减振肋20-2通过由凸缘部13侧的端部来支承受到拉伸方向的力而直线肋11-3向下方扭转,从而抑制直线肋11-3的变形。像这样,减振肋20能够抑制扭转振动,提高从定子4的端部4A的半径方向的外周到凸缘部13为止的、周壁10的扭转刚性。

另外,所述多个肋包含第1肋和第2肋,所述第1肋相对于所述旋转轴(2)的轴向以大于0°且小于90°的角度形成,所述第2肋相对于所述旋转轴(2)的轴向以大于90°且小于180°形成。

由此,通过在周壁10的外周,在相当于从凸缘部13到定子4的端部4A的区间中形成连接直线肋11和凸缘部13的X字状的减振肋20,能够在提高马达壳体1的扭转刚性的同时,推进轻量化。

此外,通过使减振肋20-1和减振肋20-2交叉,当减振肋20-1受到压缩负荷,荷重20-2受到拉伸负荷的情况下,由于从向减振肋20-1交叉的位置分散,可以减少因减振肋20-2的拉力而引起的变形,降低扭转振动。

另外,本发明不限定于上述的实施例,还包括各种变形例。例如,上述实施例是为了易于理解地说明本发明而详细记载的,并不一定限定为具备所说明的全部构成。此外,可以将某一实施例的构成的一部分置换为其他实施例,此外,也可以在某一实施例的构成中添加其他实施例的构成。此外,关于各实施例的构成的一部分,其他构成的追加、删除或置换中的每一个都可以单独或组合地应用。

符号说明

1 马达壳体

2 轴

3 转子

4 定子

4A 端部

10 周壁

11-1~11-4 轴向肋

12-1~12-3 周向肋

13 凸缘部

13A 内周面

20-1、20-2 减振肋

21 台阶部。

- 壳体、马达以及马达壳体的制造方法

- 将电动马达支撑在壳体上的系统、将马达安装到壳体上的方法以及半自动变速箱