监测系统及其方法

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及一种监测系统及其方法。具体而言,本发明涉及一种运行 中设备的监测系统及其方法。

背景技术

缺陷的判定为所有制造业于生产工艺中,品质检测不可或缺的一重要 环节,液晶显示器的制造过程亦不例外。于显示器产业,面板的可能缺陷, 是指显示器亮度不均匀,所造成各种痕迹的现象;其产生的主要原因为视 觉上对于感受到的光源有不同的频率响应,而感觉到颜色的差异。显示器 的亮度不均匀性,会减损用户的观看体验,并可能妨碍显示器的性能。

显示器通常由叠合在一起的多个材料和基底层组成,过程中各种接缝、 迁移物、污染物、气泡或其他瑕疵都有可能会潜入。液晶显示器的缺陷, 可能来自于液晶基质中的杂质或杂质颗粒、液晶基质在制造过程中分布不 均匀、薄膜晶体管(Thin FilmTransistor,TFT)厚度不均匀、基底之间的间距 不均匀、背光光源的亮度分布不均匀…等,导致光线穿过显示器时出现不 一致。

为检查出上述或其他工艺缺陷,现阶段在工艺上仍然依赖作业员利用 目视的方式进行检测。详细而言,例如于独立观察区搭配适当光源,由人 员进行外观检测;或仅能靠人员或感光耦合元件(CCD,Charge Coupled Device,CCD)影像来进行大区域样式检视以及记录。前者需要一独立观察 区,且检测范围受镜组规格以及人员视角检出率影响大,检测结果会因产 品设计、检测区光源、检测人员视角而有所落差;后者对于机构发生问题 以及工艺中生产异常无法立即得知。

发明内容

本发明的一目的在于提供一种监测系统,可以实时检测异常,于判定 产品表面异常后,发报停机信号暂停特定步骤的生产流程,并于异常排除 后继续该特定步骤的生产流程。

本发明的另一目的在于提供一种监测方法,可以加速异常检知,并同 时提升异常检出率。

本发明的一实施方式涉及一种监测系统。监测系统包含影像拍摄装置 以及计算装置。计算装置通信连接至影像拍摄装置,且包含计算单元。影 像拍摄装置于周期时间周期性获取被监测设备的多个初始识别影像,并将 初始识别影像传送至计算装置。计算单元根据初始识别影像提供输入数据 给训练后模型进行识别,并分别针对每一初始识别影像产生识别结果。计 算单元根据识别结果判定被监测设备是否异常。

本发明的一另实施方式涉及一种监测方法。监测方法包含:以影像拍 摄装置于周期时间周期性获取被监测设备的多个初始识别影像,并将初始 识别影像传送至计算装置;以计算装置的计算单元根据初始识别影像提供 输入数据给训练后模型进行识别,并分别针对每一初始识别影像产生识别 结果;以及以计算单元判定被监测设备是否异常。

附图说明

本发明说明书附图说明如下:

图1为根据本发明一实施例所示出的训练阶段监测系统示意图;

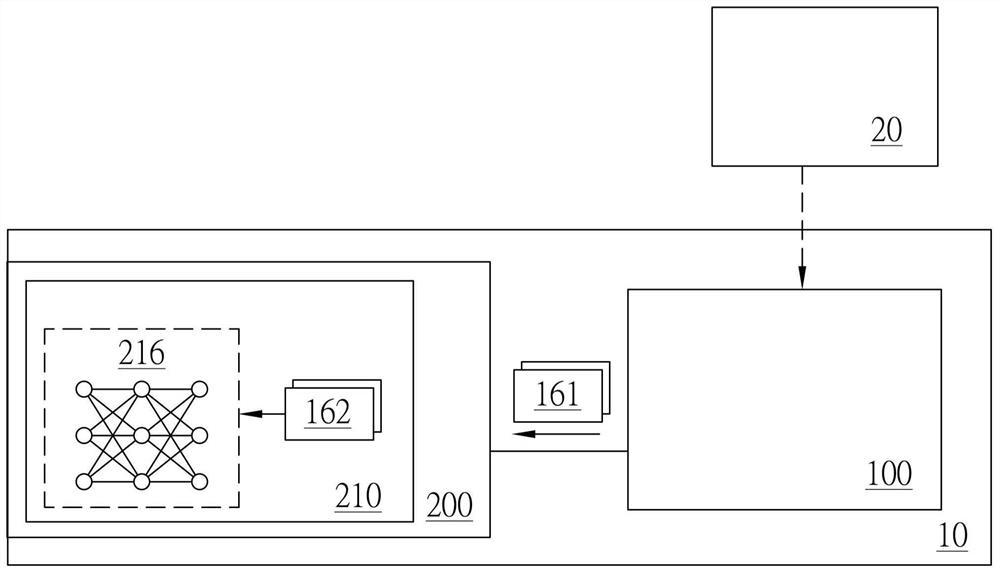

图2为根据本发明一实施例所示出的识别阶段监测系统示意图;

图3为根据本发明一实施例所示出的初始训练影像与已标签训练影像 示意图;

图4为根据本发明另一实施例所示出的初始训练影像与已标签训练影 像示意图;

图5A~5C为根据本发明一实施例所示出的识别影像与缺陷特征示意 图;

图6A~6C为根据本发明另一实施例所示出的识别影像与缺陷特征示意 图;

图7为根据本发明一实施例所示出的二维卷积神经网络模型示意图;

图8为根据本发明一实施例所示出的识别影像与缺陷特征示意图;

图9A~9C为根据本发明一实施例所示出的以YOLO模型进行识别的示 意图;

图10为根据本发明一实施例所示出的初始训练影像与显色训练影像示 意图;

图11为根据本发明另一实施例所示出的初始识别影像与显色识别影像 示意图;

图12为根据本发明另一实施例所示出的训练阶段监测系统示意图;

图13为根据本发明另一实施例所示出的识别阶段监测系统示意图;

图14为根据本发明另一实施例所示出的监测系统示意图;

图15为根据本发明另一实施例所示出的监测系统示意图;以及

图16为根据本发明另一实施例所示出的监测方法示意图。

附图标记说明:

10 监测系统

20 被监测设备

21 输送带

25 影像获取范围

30 被监测产品

100 影像拍摄装置

151、151A、151B、151n 初始训练影像

152、152’、152A、152B、152n 已标签训练影像

153、153A、153B 缺陷标签

154、154A、154B 缺陷标签框

155 显色训练影像

161 初始识别影像

162、162A、162B、162C、162D、162E、162F、162a、162b 识别影像

163、163A、163B、163C、163D、163E、163F、163a、163b、163c、 163d、163e 缺陷特征

164 缺陷分类

165 显色识别影像

166 无缺陷

200 计算装置

210 计算单元

215 学习模型

216 训练后模型

220 存储单元

300 监控主机

A1、A2 温度区域

Sg1 异常信号

Sg2 停机信号

G1~Gn 网格细胞

B1~B2 物件框

S1~S4 步骤

具体实施方式

以下将以附图及详细叙述清楚说明本公开内容的构思,任何所属技术 领域中技术人员在了解本公开内容的实施例后,当可由本公开内容所启示 的技术,加以改变及修饰,其并不脱离本公开内容的构思与范围。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为 开放性的用语,即意指包含但不限于。

应当理解,尽管术语“第一”、“第二”、“第三”等在本文中可以用于 描述各种元件、部件、区域、层及/或部分,但是这些元件、部件、区域、 及/或部分不应受这些术语的限制。这些术语仅用于将一个元件、部件、区 域、层或部分与另一个元件、部件、区域、层或部分区分开。因此,下面 讨论的“第一元件”、“部件”、“区域”、“层”或“部分”可以被称为第二 元件、部件、区域、层或部分而不脱离本文的教导。

诸如“下”或“底部”和“上”或“顶部”的相对术语可在本文中用 于描述一个元件与另一元件的关系,如图所示。应当理解,相对术语旨在 包括除了图中所示的方位之外的装置的不同方位。例如,如果一个附图中 的装置翻转,则被描述为在其他元件的“下”侧的元件将被定向在其他元 件的“上”侧。因此,示例性术语“下”可以包括“下”和“上”的取向, 取决于附图的特定取向。类似地,如果一个附图中的装置翻转,则被描述 为在其它元件“下方”或“下方”的元件将被定向为在其它元件“上方”。 因此,示例性术语“下面”或“下面”可以包括上方和下方的取向。

除非另有定义,本文使用的所有术语(包括技术和科学术语)具有与本发 明所属领域的普通技术人员通常理解的相同的含义。将进一步理解的是, 诸如在通常使用的字典中定义的那些术语应当被解释为具有与它们在相关 技术和本发明的上下文中的含义一致的含义,并且将不被解释为理想化的 或过度正式的意义,除非本文中明确地这样定义。

图1为根据本发明一实施例所示出的训练阶段监测系统10示意图。如 图1所示,监测系统10包含影像拍摄装置100以及计算装置200。计算装 置200通信连接至影像拍摄装置100,且包含计算单元210。于一优选实施 例,影像拍摄装置100为可拍摄热影像的红外线镜头。于另一实施例,影 像拍摄装置100为可拍摄可见光影像的摄影镜头。于一优选实施例,计算 装置200为边缘运算电脑,例如:树莓派(Raspberry Pi);计算单元210为边 缘运算电脑的处理器。于图1所示实施例,计算装置200与影像拍摄装置 100为独立的二装置;于另一实施例(图未示),计算装置200与影像拍摄装 置100亦可整合于同一装置。

如图1所示,于训练阶段,计算装置200的计算单元210将多个经过 预处理的已标签训练影像152输入学习模型215进行训练,并获得如图2 所示的训练后模型216。于一优选实施例,已标签训练影像152为以可拍摄 热影像的红外线镜头拍摄的初始训练热影像,经过标签预处理后所获得的 已标签训练热影像。于另一实施例,已标签训练影像152为以可见光摄影 镜头拍摄的初始训练影像,经过标签预处理后所获得的已标签训练影像。 关于已标签训练影像152的预处理,请详图3~图4及其对应段落的说明。 值得注意的是,已标签训练影像152可由图1的影像拍摄装置100获取被 监测设备20的初始训练影像151后进行预处理,成为已标签训练影像152; 亦可由其他影像拍摄装置(图未示)获取被监测设备20或其他机台的初始训 练影像后进行标签预处理,成为已标签训练影像152’。

图2为根据本发明一实施例所示出的识别阶段监测系统10示意图。如 图2所示,于识别阶段,影像拍摄装置100于周期时间(例如:2秒)周期性 获取被监测设备20的多个初始识别影像161,并将所获取的初始识别影像161传送至计算装置200。计算装置200的计算单元210根据初始识别影像 161提供输入数据给训练后模型216进行识别,并分别针对每一初始识别影 像161产生一识别结果。计算单元210根据识别结果判定被监测设备20是 否异常。

于一优选实施例,计算装置200的计算单元210将初始识别影像161 分别转换为作为输入的识别影像162后再输入训练后模型216以进行识别; 亦即,初始识别影像161与所对应的识别影像162为不同的影像;换言之, 计算单元210提供给训练后模型216的输入数据,为与初始识别影像161 内容不同的识别影像162。于另一实施例,计算装置200的计算单元210将 初始识别影像161不经过转换程序,直接作为输入的识别影像162,输入训 练后模型216以进行识别;亦即,初始识别影像161与所对应的识别影像 162为相同的影像;换言之,计算单元210提供给训练后模型216的输入数 据,为与初始识别影像161内容相同的识别影像162。关于初始识别影像 161的转换,请详图11及其对应段落的说明。

于一优选实施例,已标签训练影像152为由红外线镜头拍摄的初始训 练影像151经由标签(tag)每一初始训练影像151的缺陷分类而获得,如图 3~图4所示。图3为根据本发明一实施例所示出的初始训练影像151A与已 标签训练影像152A示意图。如图3所示,初始训练影像151A的缺陷分类 为“漏液”,故将其标签为“漏液”的已标签训练影像152A。详细而言, 与初始训练影像151A相较,已标签训练影像152A进一步包含缺陷标签 153A;缺陷标签153A所对应的内容为“漏液”,亦即,已标签训练影像152A 的缺陷分类为“漏液”。于图3的实施例,仅将初始训练影像151A经由标 签其缺陷分类,成为已标签训练影像152A;于另一实施例,亦可进一步框 选缺陷处为缺陷标签框154B,如图4所示。

图4为根据本发明另一实施例所示出的初始训练影像151B与已标签训 练影像152B示意图。图4所示的缺陷分类为“膜厚不均”,故将初始训练 影像151B标签为“膜厚不均”,成为已标签训练影像152B。详细而言,与 初始训练影像151B相较,已标签训练影像152B进一步包含缺陷标签153B; 缺陷标签153B所对应的内容为“膜厚不均”;亦即,已标签训练影像152B 的缺陷分类为“膜厚不均”。此外,已标签训练影像152B进一步框选缺陷 处为缺陷标签框154B;亦即,缺陷标签框154B的位置即为“膜厚不均” 的缺陷处。

必须说明的是,图3~图4以分别包含一种缺陷分类的已标签训练影像 152(包含图3的152A与图4的152B)做为说明。于其他实施例中,已标签 训练影像152(图未示)亦可包含多个缺陷分类,亦即可包含多个缺陷标签 153(图未示)。

于初始训练影像151的预处理阶段,持续重复上述标签步骤,至所有 初始训练影像151(包含例如图3的151A、图4的151B、以及其它图未示 的初始训练影像151n)均完成标签步骤成为已标签训练影像152(包含例如 图3的152A、图4的152B、以及其它图未示的已标签训练影像152n),再 将这些已标签训练影像152分别输入图1的学习模型215进行训练。

进一步而言,已标签训练影像152包含至少一缺陷分类,亦即至少一 缺陷标签153;于训练阶段,图1的学习模型215根据所有已标签训练影像 152(或已标签训练影像152’),学习每一缺陷分类164所分别对应的多个缺 陷特征163,并于训练完成后获得训练后模型216。于识别阶段,图2的训 练后模型216识别每一识别影像162所分别包含的缺陷特征163,并判定缺 陷特征163分别与缺陷分类164进行关联以产生识别结果。由于每一识别影像162分别对应一初始识别影像161,故每一初始识别影像161提供输入 数据给训练后模型216进行识别,会分别产生一识别结果。缺陷特征163 的识别请详图5~图6及其对应段落的说明。

图5A~5C为根据本发明一实施例所示出的识别影像162A~162C与缺陷 特征163A~163C示意图;图6A~6C为根据本发明另一实施例所示出的识别 影像162D~162F与缺陷特征163D~163F示意图。其中识别影像162A~162F 为不同的识别影像161的示例,缺陷特征163A~163F为这些不同识别影像 162的示例所分别包含的缺陷特征163。

详细而言,于识别阶段,若缺陷特征163为云状不均、带状不均、点 状不均、或其组合,则图2的训练后模型216判定,包含这些缺陷特征163 的识别影像162,其所对应的缺陷分类为“膜厚不均”,如图5A~5C所示。 图5A的识别影像162A包含的缺陷特征163A为“云状不均”、图5B的识 别影像162B包含的缺陷特征163B为“带状不均”、图5C的识别影像162C 包含的缺陷特征163C为“点状不均”。当图2的训练后模型216检测一识 别影像162(图未示)包含如同图5A~5C所示的缺陷特征163A~163C,则判 定缺陷分类为“膜厚不均”;亦即,被监测设备20有极大几率,在生产过 程发生“膜厚不均”的异常。

详细而言,于识别阶段,若缺陷特征163为边缘溢出、角落不均、侧 部不均、或其组合,则图2的训练后模型216判定,包含这些缺陷特征163 的识别影像162,其所对应的缺陷分类为“漏液”,如图6A~6C所示。图 6A的识别影像162D包含的缺陷特征163D为“边缘溢出”、图6B的识别 影像162E包含的缺陷特征163E为“角落不均”、图6C的识别影像162F 包含的缺陷特征163F为“侧部不均”。当图2的训练后模型216检测一识 别影像162(图未示)包含如同图6A~6C所示的缺陷特征163D~163F,则判 定缺陷分类为“漏液”;亦即,被监测设备20有极大几率,在生产过程发 生“漏液”的异常。

进一步而言,于识别阶段,计算单元210根据训练后模型216所识别 的识别结果,判定被监测设备20是否异常,此“识别结果”包含分别对应 于每一缺陷分类的缺陷分类几率。例如,判定编号150的识别影像162(图 未示),缺陷分类为“漏液”的缺陷分类几率为80%。

训练后模型216为学习模型215经过输入大量已标签训练影像152进 行学习后获得。训练后模型216及学习模型215为神经网络(Neural Network, NN)模型。于第一优选实施例,学习模型215及训练后模型216为二维卷积 神经网络(2D Convolution NeuralNetwork,2D CNN)模型。于第二优选实 施例,学习模型215及训练后模型216为YOLO(YouOnly Look Once)模型。 两者的差异在于,前者仅能判定缺陷类别以及计算缺陷分类几率,后者可 进一步指出缺陷位于识别影像162的何处。

图7为根据本发明一实施例所示出的二维卷积神经网络模型示意图。 当学习模型215及训练后模型216为二维卷积神经网络模型,于学习阶段(图 未示),将大量包含缺陷标签153的已标签训练影像152输入二维卷积神经 网络(学习模型215),让二维卷积神经网络学习不同缺陷分类的缺陷特征 163,并同时训练各个神经点的权重,进一步找到适合的权重。于识别阶段, 将识别影像161输入训练好的二维卷积神经网络(训练后模型216),通过各 神经元计算后,即可通过识别每一输入的识别影像162的缺陷特征163,获 得每一输入的识别影像162被判定的缺陷分类164(例如:图7的NG1~NG4), 如图7所示。值得注意的是,图7的缺陷分类164以NG1~NG4共4个缺 陷分类164为例,其中“NG1”对应于例如“膜厚不均”的缺陷分类,“NG2” 对应于例如“漏液”的缺陷分类…。于其他实施例中,亦可依设计需求,包含更多或更少的缺陷分类164。

详细而言,于识别阶段,训练后模型216识别每一输入的识别影像162 的缺陷特征163;再根据识别出的缺陷特征163分别计算所识别的识别影像 162为某一缺陷分类164的缺陷分类几率,例如:训练后模型216计算出编 号180(图未示)的识别影像162缺陷分类164为“膜厚不均(NG1)”的缺陷 分类几率为80%、缺陷分类164为“漏液(NG2)”的缺陷分类几率为60%....。 于一优选实施例,计算单元210将缺陷分类几率最高者所对应的缺陷分类164判定为该识别影像162的缺陷。例如:编号180(图未示)的识别影像162 的所有缺陷分类几率中,最高者为“膜厚不均(NG1)”的缺陷分类几率80%, 则判定编号180的识别影像162的缺陷为“膜厚不均(NG1)”。

值得注意的是,于识别阶段,若训练后模型216无法识别某识别影像 162的缺陷特征163,则判定该识别影像162为“无缺陷166(OK)”,并计算 对应的无缺陷分类几率。于一优选实施例,当无缺陷分类几率大于其他缺 陷分类几率,则判定该识别影像162的缺陷为“无缺陷166(OK)”。

图8为根据本发明一实施例所示出的识别影像162a与缺陷特征 163a~163c示意图。详细而言,于识别阶段,训练后模型216依据缺陷特征 163,分别计算每一识别影像162为每一缺陷分类所对应的缺陷分类几率, 若任一识别影像162为任一缺陷分类所对应的缺陷分类几率大于无缺陷分 类几率,则计算单元210进一步判定被监测设备30为异常。

值得注意的是,于一优选实施例,只要任一识别影像162为任一缺陷 分类所对应的缺陷分类几率大于无缺陷分类几率,即判定被监测设备30为 异常。于另一实施例,超过预定数量(例如:10)的识别影像162为任一缺陷 分类所对应的缺陷分类几率大于无缺陷分类几率,才会判定被监测设备30 为异常。

以图8的实施例为例,将识别影像162a输入训练好的二维卷积神经网 络(训练后模型216),识别出识别影像162a包含缺陷特征163a~163c,并经 由计算获得识别影像162a的缺陷分类为“膜厚不均(NG1)”,所对应的缺陷 分类几率为90%,并进一步判定缺陷分类为“漏液(NG2)”所对应的缺陷分 类几率为2%,以及“无缺陷166(OK)”所对应的无缺陷分类几率为8%; 缺陷分类为“膜厚不均(NG1)”所对应的缺陷分类几率90%大于无缺陷分类 几率8%8%,故计算单元210判定被监测设备30为异常;具体而言,图8 实施例的被监测设备30于生产流程发生“膜厚不均(NG1)”的生产缺陷。

图9A~图9C为根据本发明另一实施例所示出的以YOLO模型进行识 别的示意图。当学习模型215及训练后模型216为YOLO模型,于识别阶 段,会先将识别影像162切割为多个网格细胞(grid cell),接着在每个网格 细胞进行两个物件框(bounding box)的预测以及所选取物件为哪一个缺陷分 类的缺陷分类几率预测,再以阈值和非极大值抑制(Non-Maximum Suppression,NMS)的方式得到计算结果。

详细而言,于识别阶段,训练后模型216将每一识别影像162切割为 多个网格细胞G1~Gn,依据缺陷特征163分别计算每一网格细胞G1~Gn为 每一缺陷分类164所对应的缺陷分类几率,并获得每一识别影像162所包 含的缺陷特征163所对应的位置信息,若其中一识别影像162所包含的其 中一网格细胞为任一缺陷分类所对应的缺陷分类几率大于一缺陷分类几率 门限值,则计算装置200的计算单元210进一步判定被监测设备30为异常。 于一优选实施例,缺陷分类几率门限值范围为25%~50%。于其他实施例, 亦可依设计需求调整缺陷分类几率门限值范围。于一优选实施例,缺陷分 类几率门限值为30%。于其他实施例,亦可依设计需求调整缺陷分类几率 门限值。

以图9A~图9C的实施例为例:如图9A所示,识别影像162b包含缺 陷特征163d及缺陷特征163e。如图9B所示,将识别影像162b输入训练好 的YOLO模型(训练后模型216),会先将识别影像162b切割为9个网格细 胞G1~G9,其中网格细胞G1包含缺陷特征163d,网格细胞G5包含缺陷 特征163e。接着按序对每个网格细胞进行2个物件框的预测,以图9C的网 格细胞G5为例,由网格细胞G5的2个物件框B1和B2,经计算删除多余 的物件框B1,留下物件框B2,并获得物件框B2的位置信息,以及依据物 件框B2中所包含的缺陷特征163e,识别物件框B2中的缺陷分类为“膜厚 不均”,所对应的缺陷分类几率为35%,大于缺陷分类几率门限值30%,故 计算单元210判定被监测设备30为异常;具体而言,图8实施例的被监测 设备30于生产流程发生“膜厚不均”的生产缺陷。于一优选实施例,位置 信息为物件框的中心坐标位置。

图10为根据本发明一实施例所示出的初始训练影像151与显色训练影 像155示意图。于训练阶段,图1的计算装置200的计算单元210依初始 训练影像151中部分区域的温度取得一标准温度。于一实施例,标准温度 为初始训练影像151中的所有区域温度的平均值;于另一实施例,标准温 度为初始训练影像151中的所有区域温度的中位数;于又一实施例,亦可 依设计需求指定标准温度的计算方式。计算单元210将初始训练影像151 的低于标准温度的区域温度分布以一第一色阶显示,且将高于标准温度的 区域温度分布以第二色阶显示,并将该些初始训练影像151分别转换为对 应的多个显色训练影像155。以图10为例,温度区域A1高于标准温度, 以第二色阶(斜线区域)显示,其他区域低于标准温度,以第一色阶显示。于 一优选实施例,第一色阶为由黑至白的灰阶,第二色阶为彩色。于另一实 施例,第一色阶为由黑至白的灰阶,第二色阶为单色灰阶。计算单元210 将初始训练影像151转换为分别对应的显色训练影像155后,将该些显色 训练影像155经过如图3~4的标签预处理,分别转换为已标签训练影像 152(例如:图3的152A及图4的152B),以输入学习模型215进行训练。

图11为根据本发明一实施例所示出的初始识别影像161与显色识别影 像165示意图。于识别阶段,图2的计算装置200的计算单元210依初始 识别影像161中部分区域的温度取得一标准温度。于一实施例,标准温度 为初始识别影像161中的所有区域温度的平均值;于另一实施例,标准温 度为初始识别影像161中的所有区域温度的中位数。计算单元210将初始 识别影像161的低于标准温度的区域温度分布以第一色阶显示,且将高于 标准温度的区域温度分布以第二色阶显示,并将该些初始识别影像161分 别转换为对应的多个显色识别影像165以作为识别影像162。以图11为例, 温度区域A2高于标准温度,以第二色阶(斜线区域)显示,其他区域低于标 准温度,以第一色阶显示。于一优选实施例,第一色阶为由黑至白的灰阶, 第二色阶为彩色。于另一实施例,第一色阶为由黑至白的灰阶,第二色阶为单色灰阶。计算单元210将初始识别影像161转换为分别对应的显色识 别影像165后,进一步将显色识别影像165作为识别影像162输入训练后 模型216以进行识别。

图12为根据本发明另一实施例所示出的训练阶段监测系统10示意图;

图13为根据本发明另一实施例所示出的识别阶段监测系统10示意图。图 12及图13分别对应图1及图2。图12~图13与图1~图2的差异在于,图 12及图13的计算装置200进一步200包含存储单元220,已标签训练影像 152以及已标签训练影像152’预存储于存储单元220;影像拍摄装置100将 初始识别影像161传送至计算装置200的存储单元220。

图14为根据本发明另一实施例所示出的监测系统10示意图。如图14 所示,监测系统10进一步包含监控主机300。若计算装置200的计算单元 210判定被监测设备20为异常,则计算单元210发送异常信号Sg1至监控 主机300。监控主机300接收异常信号Sg1后,发送停机信号Sg2至被监测 设备20。

值得注意的是,于图14所示实施例,监控主机300通信连接计算装置 200以及被监测设备20;亦即,监控主机300与计算装置200为独立的不 同装置。于另一实施例(图未示),监控主机300与计算装置200亦可为同一 装置。

图15为根据本发明另一实施例所示出的监测系统示意图。如图6所示, 被监测设备20具有输送带21,输送带21可依固定速度输送被监测产品30, 使被监测产品30于输送带21上缓慢移动。于一优选实施例,被监测设备 20为生产显示面板的其中一特定工艺(例如:薄膜工艺、面板工艺)的生产 机台,被监测产品30为被监测设备20所生产的显示面板。值得注意的是, 图15所示实施例仅为被监测设备20的一部分。

于一预设的周期时间,例如2秒,影像拍摄装置100获取被监测设备 20的初始识别影像161;亦即,影像拍摄装置100每2秒获取一次初始识 别影像161。于一优选实施例,仅于预设的特定时段进行初始识别影像161 的获取。例如:依据经以往的生产经验,在某一生产阶段(例如:薄膜工艺、 面板工艺)较容易发生生产瑕疵,则预先设定于该生产阶段的时段进行初始 识别影像161的获取。

如图15所示,影像拍摄装置100架设于被监测设备20的上方,获取 影像获取范围25内的初始识别影像161;于其他实施例(图未示),影像拍 摄装置100亦可依设计需求架设于不同的位置以获取初始识别影像161。详 细而言,当被监测产品30随输送带21于被监测设备20上缓慢移动,每一 被监测产品30按序落入影像获取范围25的范围,影像拍摄装置100则于 预设周期时间获取落入影像获取范围25内的被监测设备20的初始识别影 像161。

若计算装置200的计算单元判定被监测设备20为异常,则计算单元210 发送异常信号Sg1至监控主机300。监控主机300接收异常信号Sg1后,发 送停机信号Sg2至被监测设备20。被监测设备20接收停机信号S2后,停 止被监测产品30的生产。换言之,当计算装置200由所获取的初始识别影 像161经转换而获得的识别影像162,判定被监测设备20为异常,则停止 将被监测产品30持续送入生产线,以避免继续生产有瑕疵疑虑的被监测产 品30。

图16为根据本发明另一实施例所示出的监测方法示意图。如16所示, 监测方法包含:(S1)以图2的影像拍摄装置100于周期时间周期性获取被监 测设备20的初始识别影像161,并将初始识别影像161传送至计算装置200; (S2)以图2的计算装置200的计算单元210根据初始识别影像161提供输入 数据给训练后模型216进行识别,并分别针对每一初始识别影像161产生 一识别结果;以及(S3)以图2的计算装置200的计算单元210根据识别结果判定被监测设备20是否异常。图16为对应图1~2的方法,请参阅前述图 1~2的相关段落,在此不予赘述。

本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发 明的范例。必需指出的是,已公开的实施例并未限制本发明的范围。相反 地,包含于权利要求的构思及范围的修改及均等设置均包含于本发明的范 围内。

- 一种在动态血糖监测系统中调整算法的方法及应用该方法的动态血糖监测系统

- 开关电路、胎压监测系统以及胎压监测系统的节电方法