机器人与双轴变位机构基坐标系标定球面拟合法

文献发布时间:2023-06-19 12:10:19

技术领域

本发明属于工业机器人坐标标定的技术领域,具体涉及一种机器人与双轴变位机的位姿标定方法。

背景技术

机器人与双焊接相贯线工件时,为保证焊接质量,在焊接过程中需将焊点一直置于船型焊缝姿态

目前,国内外学者对于机器人与变位机的位姿标定已经进行了大量的研究。毕志强

以上学者提出的方法都是将机器人末端工具当作标定工具获得标定数据,这样的标定方式未考虑机器人末端工具的测量精度以及变位机自身安装误差的影响。针对该问题,本发明提出了一种机器人与变位机基坐标系标定球面拟合法来解决上述问题。

参考文献:

[1]毕志强.工业机器人协调运动规划与研究[D].华南理工大学,2014.

[2]齐飞,平雪良,刘洁,蒋毅.关于工业机器人标定方法的研究[J].机床与液压,2015,43(21):32-36.

[3]Wu,H.,Bi,Z.,Su,M.,Zhang,P.,He,Y.,&Guan,Y.(2014).Coordinated motionplanning with calibration and offline programming for a manipulator-positioner system.2014IEEE International Conference on Robotics andBiomimetics.

[4]Gan Y.,Dai X.Base frame calibration for coordinated industrialrobots[J].Robotics and Autonomous Systems,2011,59(7-8):563-570.

[5]赵欢,刘晓春.基于最小二乘法的变位机与焊接机器人的位置关系标定[J].电焊机,2015,45(01):85-88。

发明内容

本发明的目的在于提供一种机器人与双轴变位机构基坐标系标定球面拟合法,用于解决机器人末端工具测量误差以及变位机安装误差导致的测量结果不精确的问题。

为了实现上述目的,本发明采用如下的技术方案:本发明提供的一种机器人与双轴变位机构基坐标系标定球面拟合法,包括以下步骤:

步骤1、建立双轴变位机构坐标系;

步骤2、拟合双轴变位机构坐标系原点:根据球上的点到球心的距离为固定值这一原理,使用球面拟合法求解变位机坐标系原点;

步骤3、机器人与双轴变位机构的位姿变换矩阵求解:根据拟合的变位机坐标系原点选择最优的标定数据,求解变位机坐标系方向向量,进而建立机器人与双轴变位机构的位姿变换矩阵。

其中步骤1具体为,双轴变位机构由水平旋转轴和竖直旋转轴组成,并且水平旋转轴与竖直旋转轴所在的轴线在空间中交汇于一点,将该交汇点定义为双轴变位机构的坐标系原点,并以此建立双轴变位机构坐标系,双轴变位机构坐标系的X轴与水平旋转轴、竖直旋转轴的X轴重合,坐标系的Z轴与水平旋转轴的Z轴重合,坐标系的Y轴与竖直旋转轴的Z轴重合。

步骤2中拟合双轴变位机构坐标系原点的过程具体分为以下几个步骤:

步骤2.1、在双轴变位机构的工作台上固定一标定点,其坐标值为S(x,y,z),令双轴变位机构坐标系原点为O(A,B,C),标定点到双轴变位机构坐标系原点O(A,B,C)距离为R。

步骤2.2、单独旋转双轴变位机构的水平旋转轴或竖直旋转轴,标定点将随着双轴变位机构的转动到达不同空间位置,使用机器人末端工具碰触标定点,并读取这些标定点的空间位置S(x

此时,每个标定点到变位机坐标系原点的距离为D

步骤2.3、标定点随着变位机的转动在空间中将形成一个球面,在理想状态下球面的半径应为R。由于误差的影响D

步骤2.4、使用遗传算法进行计算求解可得到最优A,B,C,R的值。

其中步骤3中机器人与双轴变位机构的位姿变换矩阵求解具体包括以下步骤:

步骤3.1、采集标定点位置时,每次只旋转变位机的一个轴,同时另外一个轴处于零位。在只旋转7轴的标定点中找出D

w=(A

步骤3.2、同理,在只旋转8轴的标定点中找出D

v=(A

步骤3.3、根据右手螺旋定则,可计算变位机X轴的方向向量。假设变位机X轴的单位方向向量为u(u

u=v×w (5)

步骤3.4、综合公式(3)、(4)、(5)和变位机坐标系原点坐标O(A,B,C),机器人与变位机基坐标的位姿变换矩阵为:

相比于现有技术,本发明具有如下有益效果:

本发明提出了一种球面拟合法拟合变位机原点,并使用遗传算法求得全局最优原点位置,以减少测量误差和变位机自身精度的影响。根据原点位置选取6个最优标定点,计算得到变位机基坐标系的单位方向矢量,最终实现机器人与变位机位姿标定,使本发明方法的标定可以有效减小非线性随机误差,具有较高的标定精度,其标定误差在0.1mm以内,可满足焊接的实际需求。

附图说明

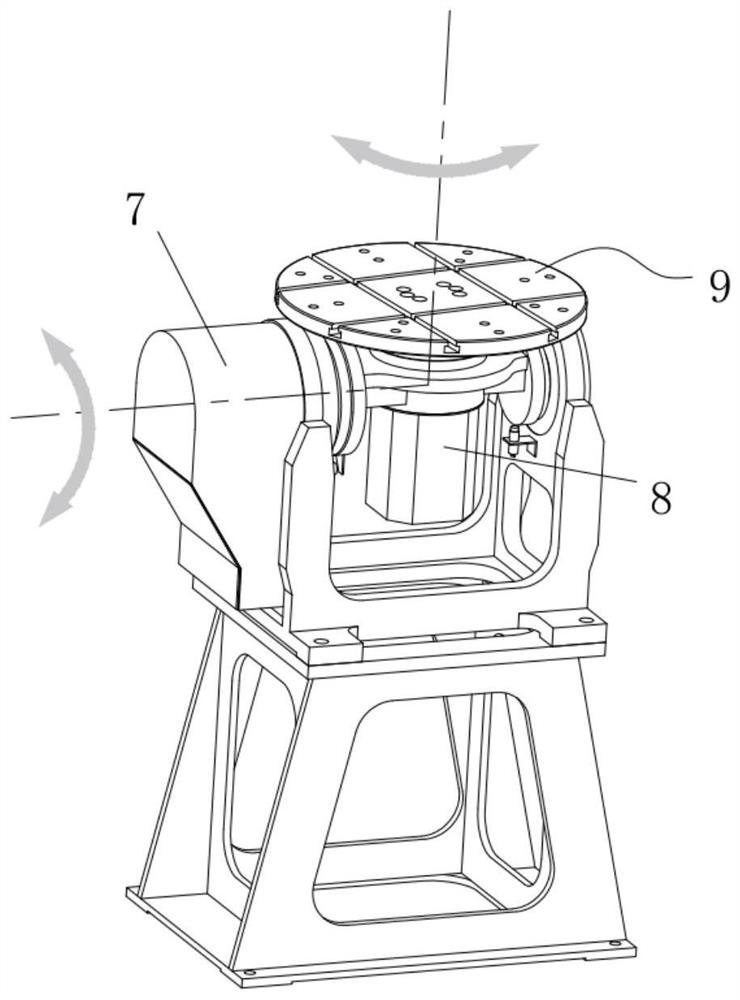

图1为双轴变位机构的结构示意图以及两个旋转方向示意图;

图2为双轴变位机构坐标系图;

图3为A,B,C,R坐标值迭代图;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明优选实施例提供了一种机器人与双轴变位机构基坐标系标定球面拟合法,该方法包括以下步骤:

步骤1、建立双轴变位机构坐标系

如图1所示,双轴变位机构由水平旋转轴和竖直旋转轴组成,可带动工作台9实现回转或者翻转以达到理想的焊接位置,为了与机器人的6个关节区分,将水平旋转轴定义为关节7,竖直旋转轴定义为关节8。

图2为双轴变位机构坐标系图,双轴变位机构的7关节与8关节的所在轴线在空间中交汇于一点,将该交汇点定义为双轴变位机构坐标系原点O

步骤2、拟合双轴变位机构坐标系原点

在双轴变位机构的工作台9上固定一点作为标定点,使用机器人末端工具作为标定工具碰触该标定点,机器人末端工具可为安装在机器人机械臂末端的焊枪或者顶针,机器人控制系统可以实时监测末端工具的位姿值,通过机器人控制系统获取标定点的位置S(x

在关节7和关节8位于零位状态下,单独旋转关节7轴得到前20个标定点,双轴变位机回零后再单独旋转关节8轴得到后20个标定点。读取机器人控制系统中标定点位置,导出标定点数据如表1所示。

表1机器人测量的标定点位置

在实际焊接过程中要求焊枪末端与实际焊接位置的偏差应控制在1mm以内,因此设置A、B、C的阈值为0.3mm,迭代收敛阈值为两次迭代间差值小于0.01mm。遗传算法中设置突变概率为0.1,交叉概率为0.2,在种群数量为100的情况下进行150次迭代计算得到A,B,C,R的值,其遗传迭代结果如图3所示。经迭代后求得A=1139.3371,B=1.0705,C=511.1324,R=561.0356。

步骤3、机器人与双轴变位机构的位姿变换矩阵求解

根据计算出的A、B、C和R的值,在只旋转关节7坐标数据中找出适应度最小的3个坐标,同样在只旋转关节8坐标数据中找出适应度最小的3个坐标。根据公式(3)、(4)、(5)进一步计算得:u=(0.9976,0.0064,-0.0197);v=(0.0198,-0.0084,-0.9998);w=(-0.0067,0.9979,0.0173)。

将计算结果代入公式(6),得到机器人与双轴变位机构的位姿变换矩阵为:

机器人与双轴变位机构的位姿变换矩阵已提前使用API(美国自动精密工程公司)的Radian激光跟踪仪进行标定,其位姿变换矩阵为:

对比球面拟合法的标定精度,如表2所示。

表2球面拟合法测量精度

根据精度可知,激光跟踪仪测出来的标定矩阵与使用球面拟合法的计算结果位置误差相差在0.3mm以内,而姿态误差在0.08以内,可见球面拟合法的标定结果准确度较高。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 机器人与双轴变位机构基坐标系标定球面拟合法

- 一种多机器人基坐标系几何标定工装及标定方法