转子的制造方法以及转子

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及一种旋转电机的转子及其制造方法。

背景技术

在日本特许第6383745号公报中记载有一种旋转电机的转子的制造方法,该转子具有:转子芯,由层叠的多个钢板构成且具有沿着周向形成的多个磁体插入孔;永磁体,配置在磁体插入孔中;树脂部,位于永磁体与磁体插入孔的内壁面之间。该制造方法具有:一体化工序,将永磁体和树脂部以树脂部包围永磁体的周围的方式一体化,形成比磁体插入孔稍小的形状的带树脂永磁体;配置工序,将带树脂永磁体配置到磁体插入孔中;以及紧贴工序,在配置工序之后使带树脂永磁体与磁体插入孔的内壁面紧贴。另外,在上述紧贴工序之前,还可以具有对带树脂永磁体进行加热的加热工序。

在上述一体化工序中,形成具有至少覆盖永磁体一侧的轴向端面的过厚部分的带树脂永磁体,在上述紧贴工序中,通过在轴向上对上述过厚部分进行按压,使带树脂永磁体与磁体插入孔的内壁面紧贴。由此,在钢板被层叠时因在各钢板间产生的阶梯所形成的空间中也填充有树脂。

在日本特开2015-89169号公报中记载有一种转子的制造方法,在该转子中,通过将在永磁体上设置有由树脂材料构成的表膜层的涂层磁体插入形成于转子芯的插入孔,由此永磁体以被埋入转子芯中的方式被固定。在该制造方法中,作为永磁体,使用可不与插入孔的内周面接触地插入该插入孔的形状,作为涂层磁体,使用能够压入插入孔的形状,以将转子芯加热至树脂材料熔融的熔融温度以上的状态,将涂层磁体插入(轻轻压入)插入孔。由此,使树脂与插入孔的内周面的微小的凹凸紧贴。

发明内容

发明要解决的问题

在记载于日本特许第6383745号公报中的制造方法中,在紧贴工序中,在按压树脂部的过厚部分时,通过使过厚部分的树脂向转子芯的轴向端面的面方向扩张,树脂有可能不能充分地填充磁体插入孔。另外,因为将树脂部的过厚部分按压于转子芯的轴向端面,所以树脂部自身的变形量变大。因此,即使在加热工序中使树脂部软化,也因为树脂部的变形阻力大,所以树脂也有可能无法充分地填充因各钢板间产生的阶梯所形成的空间。从以上内容可知,若在磁体插入孔的内壁面与永磁体之间存在树脂填充不充分的位置,则在转子旋转时作用于永磁体的离心力在磁体插入孔的内壁面中的填充有树脂的位置集中,该位置有可能过早破损。

在日本特开2015-89169号公报中记载的制造方法中,在将涂层磁体轻轻压入已加热的转子芯的插入孔时,涂层磁体的树脂部通过转子芯的辐射热而软化,因此在最坏的情况下,有可能树脂的一部分因与插入孔入口的边缘部接触而被刮掉。在该情况下,若在插入孔的内壁面与永磁体之间存在树脂填充不充足的位置,则在转子旋转时,作用于永磁体的离心力在插入孔的内壁面中的填充有树脂的位置集中,该位置有可能过早破损。

本发明考虑到上述事实,其目的在于,得到一种转子的制造方法以及转子,能够防止因在转子旋转时作用于永磁体的离心力在磁体插入孔的内壁面的一部分集中而引起的转子芯过早破损。

用于解决问题的手段

本发明的第一方式的转子的制造方法,关于该转子,由层叠钢板构成的转子芯具有在轴向上延伸的磁体插入孔,树脂介于配置在所述磁体插入孔内的永磁体与所述磁体插入孔的内壁面之间,该转子的制造方法包括:第一工序,将所述永磁体与所述树脂一体化,制造能够压入所述磁体插入孔内的带树脂永磁体;第二工序,将所述带树脂永磁体压入所述磁体插入孔内;第三工序,将所述第二工序后的所述转子芯加热至所述树脂软化的温度以上;以及第四工序,将所述第三工序后的所述转子芯冷却。

在第一方式的转子的制造方法中,制造出一种转子,由层叠钢板构成的转子芯具有在轴向上延伸的磁体插入孔,树脂介于配置在该磁体插入孔内的永磁体与磁体插入孔的内壁面之间。根据该制造方法,在第一工序中,将永磁体与树脂一体化,制造能够压入转子芯的磁体插入孔内的带树脂永磁体。接着,在第二工序中,上述带树脂永磁体被压入转子芯的磁体插入孔内。接着,在第三工序中,第二工序后的转子芯被加热至上述树脂软化的温度以上。由此,已软化的树脂在转子径向上压抵于磁体插入孔的内壁面并变形,与内壁面的凹凸紧贴。接着,在第四工序中,在第三工序中被加热的转子芯被冷却,在维持上述紧贴状态的情况下,磁体插入孔恢复至常温时的大小。

在该制造方法中,在转子芯被加热之前,带树脂永磁体被压入转子芯的磁体插入孔内,因此,在该压入时,能够防止或抑制与树脂插入孔入口的边缘部接触一侧的树脂的一部分被刮掉。而且,因为是已软化的树脂在转子径向上压抵于磁体插入孔的内壁面并变形,而非以往那样的在转子芯的轴向上按压树脂部来填充至磁体插入孔内,所以树脂的变形阻力小。由上可知,能够使树脂良好地紧贴(填充)磁体插入孔的内壁面的凹凸。其结果是,转子旋转时作用于永磁体的离心力均匀地施加至磁体插入孔的内壁面,由此能够防止因为上述离心力在磁体插入孔的内壁面的一部分集中所导致的转子芯的过早破损。

本发明的第二方式的转子的制造方法,关于该转子,由层叠钢板构成的转子芯具有在轴向上延伸的磁体插入孔,树脂介于配置在所述磁体插入孔内的永磁体与所述磁体插入孔的内壁面之间,该转子的制造方法包括:第一工序,将所述永磁体与所述树脂一体化,制造在转子径向上比所述磁体插入孔大的带树脂永磁体;第二工序,将所述转子芯加热至,所述磁体插入孔扩大为能够将所述带树脂永磁体非接触地插入的大小的温度以上且所述树脂软化的温度以上;第三工序,向通过所述第二工序形成的加热状态的所述转子芯的所述磁体插入孔内插入所述带树脂永磁体;以及第四工序,使所述第三工序后的所述转子芯冷却。

在第二方式的转子的制造方法中,制造一种转子,由层叠钢板构成的转子芯具有在轴向上延伸的磁体插入孔,树脂介于配置在该磁体插入孔内的永磁体与磁体插入孔的内壁面之间。根据该制造方法,在第一工序中,将永磁体与树脂一体化,制造在转子径向上比转子芯的磁体插入孔大的带树脂永磁体。接着,在第二工序中,将转子芯加热至,磁体插入孔扩大为能够将带树脂永磁体非接触地插入的大小的温度以上且所述树脂软化的温度以上。接着,在第三工序中,向通过第二工序形成的加热状态的转子芯的磁体插入孔内插入带树脂永磁体。由此,带树脂永磁体的树脂通过转子芯的辐射热而软化。接着,在第四工序中,第三工序后的转子芯被冷却。由此,通过上述加热而扩大的磁体插入孔缩,因而已软化的树脂在转子的径向上压抵于磁体插入孔的内壁面并变形,与内壁面的凹凸紧贴。另外,在维持该紧贴状态的情况下,磁体插入孔恢复至常温时的大小。

在该制造方法中,带树脂永磁体被插入通过上述加热而扩大的磁体插入孔内,因此能够防止因为与树脂插入孔入口的边缘部的接触而使树脂的一部分被刮掉。而且,因为是已软化的树脂在转子径向上压抵于磁体插入孔的内壁面并变形,而非以往那样的在转子芯的轴向上按压树脂部来填充至磁体插入孔内,所以树脂的变形阻力小。由上可知,能够使树脂良好地紧贴(填充)磁体插入孔的内壁面的凹凸。其结果是,转子旋转时作用于永磁体的离心力均匀地施加至磁体插入孔的内壁面,由此能够防止因为上述离心力在磁体插入孔的内壁面的一部分集中所导致的转子芯的过早破损。

本发明的第三方式的转子的制造方法,在第一或第二方式的转子的制造方法中,在所述第一工序中,使所述树脂仅附着在所述永磁体的转子外径侧的面以及转子内径侧的面中的转子外径侧的面。

在第三方式的转子的制造方法中,在第一工序中,使树脂仅附着在永磁体的转子外径侧的面与转子内径侧的面中的转子外径侧的面上,来制造出带树脂永磁体。当该带树脂永磁体配置在转子芯的磁体插入孔内时,构成为在永磁体的转子内径侧不存在树脂,在永磁体的转子外径侧存在树脂。在永磁体的转子外径侧,转子旋转时施加在磁体插入孔的内壁面上的永磁体的离心力变大,但因为上述树脂与磁体插入孔的内壁面的凹凸良好地紧贴,所以上述离心力均匀地施加在磁体插入孔的内壁面上。而且,与在永磁体的转子内径侧也存在树脂的结构相比较,能够减少树脂的量,因此有助于转子的轻量化和制造成本的降低。

本发明的第四方式的转子的制造方法,根据第一~第三方式中任一方式的转子的制造方法中,在所述第一工序中,将所述带树脂永磁体制造为,与所述磁体插入孔的转子周向的两端部之间形成有间隙的大小。

在第四方式的转子的制造方法中,在第一工序中制造出的带树脂永磁体的大小为,在配置于磁体插入孔内的状态下,在带树脂永磁体与磁体插入孔的转子周向上的两端部之间形成有间隙。因此,例如在第二工序中,在通过夹子的前端部把持带树脂永磁体的端部来向磁体插入孔中压入或插入的情况下,能够将夹子的前端部插入上述间隙,由此,能够使把持带树脂永磁体的端部的夹子的结构简化。

本发明的第五方式的转子的制造方法,根据第一~第四方式中任一方式的转子的制造方法中,在所述第一工序中,将多个所述永磁体与所述树脂一体化。

在第五方式的转子的制造方法中,在第一工序中,将多个永磁体与树脂一体化来制造出带树脂永磁体。对于在转子芯的磁体插入孔内配置有该带树脂永磁体的转子,因为在磁体插入孔内配置有多个永磁体,所以能够抑制涡电流的产生。而且,如上所述,因为多个永磁体与树脂一体化,所以与将多个永磁体分别地配置于磁体插入孔内的情况相比较,能够减少工时。

本发明的第六方式的转子的制造方法,根据第一~第五方式中任一方式的转子的制造方法,在所述第一工序中,在将所述永磁体与所述树脂一体化之前,对所述永磁体或被树脂涂覆的所述永磁体进行使表面粗糙化的处理。

在第六方式的转子的制造方法中,在第一工序中,在将永磁体与树脂一体化之前,对永磁体或被树脂涂覆的永磁体进行使使表面粗糙化的处理。由此,在永磁体与树脂一体化时,能够提高两者的紧贴性。

本发明的第七方式的转子具有:转子芯,由层叠钢板构成,具有在轴向上延伸的磁体插入孔,永磁体,配置在所述磁体插入孔内,以及树脂,与所述永磁体一体化,介于所述永磁体与所述磁体插入孔的内壁面之间;所述树脂在转子径向上压抵于所述内壁面并变形,由此与所述内壁面的凹凸紧贴。

在第七方式的转子中,由层叠钢板构成的转子芯具有在轴向上延伸的磁体插入孔,树脂介于配置在该磁体插入孔内的永磁体与磁体插入孔的内壁面之间。该树脂在转子径向上压抵于磁体插入孔的内壁面并变形,与磁体插入孔的内壁面的凹凸良好地紧贴。由此,转子旋转时作用于永磁体的离心力均匀地施加至磁体插入孔的内壁面,由此能够防止因为上述离心力在磁体插入孔的内壁面的一部分集中所导致的转子芯的过早破损。

本发明的第八方式的转子,根据第七方式的转子,所述转子芯中的所述磁体插入孔的周边部的残留应力设定为10MPa以下。

在第八方式的转子中,介于配置在转子芯的磁体插入孔内的永磁体与磁体插入孔的内壁面之间的树脂在转子径向上压抵于磁体插入孔的内壁面并变形,因此,与以往那样的在转子芯的轴向上按压树脂部来填充至磁体插入孔内的结构相比较,树脂的变形量小。由此,因为转子芯中的磁体插入孔的周边部的残留应力设定在10MPa以下,所以能够抑制上述周边部随着时间的变化而产生的的变形,能够防止该变形所伴随的转子芯的过早破损。

发明效果

如上所述,在本发明的转子的制造方法以及转子中,能够防止因在转子旋转时作用于永磁体的离心力在磁体插入孔的内壁面的一部分集中而导致的转子芯的过早破损。

附图说明

图1是示出本发明的实施方式的转子的俯视图。

图2是示出沿着图1的F2-F2线的剖面剖视图。

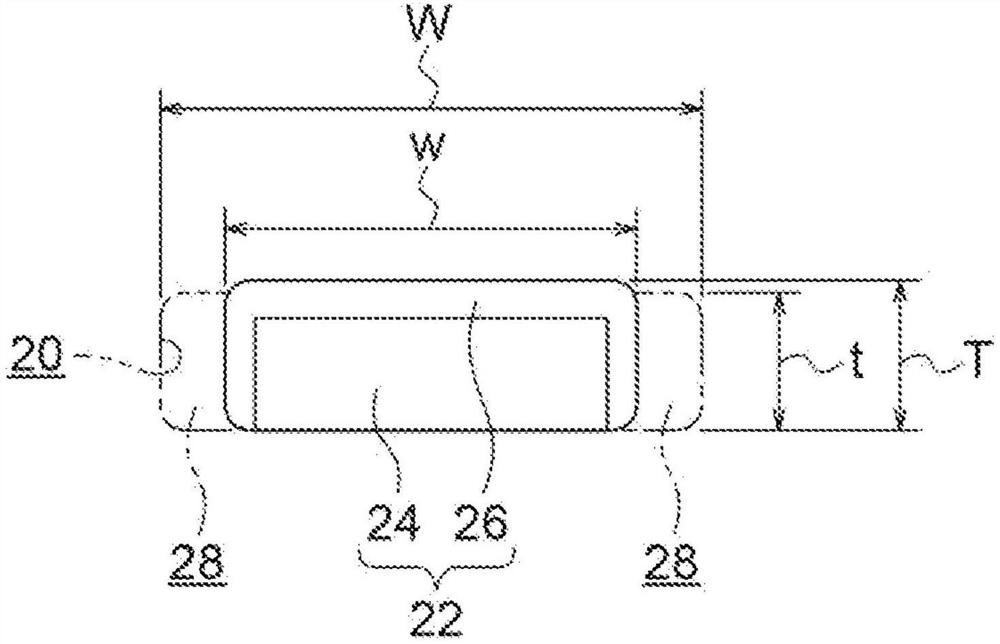

图3A是示出带树脂永磁体的主视图。

图3B是示出带树脂永磁体的侧视图。

图3C是示出带树脂永磁体的俯视图。

图4A是示出在第一制造方法中带树脂永磁体被压入磁体插入孔内前的状态的俯视图。

图4B是示出带树脂永磁体已被压入磁体插入孔内的状态的俯视图。

图4C是示出带树脂永磁体已被压入磁体插入孔内的转子芯被加热至带树脂永磁体的树脂软化的温度以上的状态俯视图。

图5A是示出在第二制造方法中带树脂永磁体被压入磁体插入孔内前的状态的俯视图。

图5B是示出以下状态的俯视图,即,转子芯被加热至磁体插入孔扩大为能够非接触地插入带树脂永磁体的大小且带树脂永磁体的树脂软化的温度以上,带树脂永磁体被插入该转子芯的磁体插入孔内。

图5C是示出带树脂永磁体被插入磁体插入孔内的转子芯被冷却的状态的俯视图。

图6A是示出带树脂永磁体的第一变形例的主视图。

图6B是示出同第一变形例的侧视图。

图6C是示出同第一变形例的俯视图。

图7A是示出带树脂永磁体的第二变形例的主视图。

图7B是示出同第二变形例的侧视图。

图7C是示出同第二变形例的俯视图。

图8A是示出带树脂永磁体的第三变形例的主视图。

图8B是示出同第三变形例的侧视图。

图8C是示出同第三变形例的俯视图。

图9A是示出带树脂永磁体的第四变形例的主视图。

图9B是示出同第四变形例的侧视图。

图9C是示出同第四变形例的俯视图。

图10A是示出在第一工序的变形例中进行喷砂加工前的永磁体的立体图。

图10B是示出在第一工序的变形例中已进行喷砂加工的永磁体的立体图。

图10C是示出在第一工序的变形例中制造出的带树脂永磁体的立体图。

图11是示出在第一工序的变形例中用树脂涂覆并已进行喷砂加工的永磁体的立体图。

具体实施方式

以下,使用图1~图9C,说明本发明的实施方式的转子的制造方法以及转子10。本发明的实施方式的转子10是通过本发明的实施方式的转子的制造方法制造出的。首先,说明转子10的结构。

本实施方式的转子10是内转子式的旋转电机的转子,如图1以及图2所示,包括同轴且一体地固定于上述旋转电机的旋转轴12的转子芯14以及嵌入转子芯14内的带树脂永磁体22。转子芯14由多片电磁钢板16层叠而成的层叠钢板构成,形成为圆柱状。在转子芯14的中央部形成有轴向贯穿转子芯14的嵌合孔18。旋转轴12被压入该嵌合孔18,转子芯14被固定在旋转轴12上。

另外,在转子芯14的外周部形成有轴向贯穿转子芯14的多个(在此为4个)磁体插入孔20。这些磁体插入孔20在转子芯14的周向上等间隔地排列,形成为以转子周向(详细地为,从转子轴向观察时与转子径向正交的方向)为长边的大致长方形。如上所述,因为转子芯14为多个电磁钢板16的层叠体,所以因为层叠时的偏移等而在各磁体插入孔20的内壁面产生微小的凹凸(阶梯)(参照图2)。在这些磁体插入孔20内分别配置有带树脂永磁体22。

如图1~图3C所示,带树脂永磁体22包括配置在磁体插入孔20内的永磁体24以及热塑性树脂(树脂部)26,热塑性树脂26与永磁体24一体化,介于永磁体24与磁体插入孔20的内壁面之间,带树脂永磁体22形成为以转子轴向为长边、以转子径向为板厚方向的长方形板。永磁体24为由烧结磁体等构成的块磁体,形成为以转子轴向为长边、以转子径向为板厚方向的长方形板。从转子轴向观察该永磁体24时的剖面形状为以磁体插入孔20的长边方向为长边的长方形。该永磁体24形成为从转子轴向观察时比磁体插入孔20小一圈,能够非接触地插入磁体插入孔20内。

另外,上述树脂26通过例如嵌件成型而与永磁体24一体化,以包覆永磁体24的周围的方式附着在永磁体24上。但是,在本实施方式中,树脂26形成为永磁体24的一部分露出。具体地说,如图3A~图3C所示,在永磁体24的短边方向两端面24A以及转子外径侧的面24B附着有树脂26,在永磁体24的长边方向两端面24C以及转子内径侧的面24D未附着树脂26。此外,永磁体24和树脂26可以通过粘接等方法一体化。

上述结构的带树脂永磁体22制造为在常温状态下能够压入磁体插入孔20内的大小。具体地说,向磁体插入孔20内配置之前的带树脂永磁体22的厚度尺寸T(参照图4A)被设定为比转子轴向视角下的磁体插入孔20的短边方向的尺寸t稍大。另外,带树脂永磁体22的大小形成为如下的大小,即,在配置在磁体插入孔20内的状态下,在带树脂永磁体22与磁体插入孔20的转子周向上的两端部(转子轴向视角下的长边方向两端部)之间分别形成有间隙28。即,如图4A所示,带树脂永磁体22的宽度尺寸w(转子轴向视角下的长边尺寸)被设定为比磁体插入孔20的宽度尺寸W小。

在该带树脂永磁体22中,树脂26中的位于永磁体24的转子外径侧的部位与磁体插入孔20的内壁面中的位于转子外径侧的部位紧贴(参照图2)。具体地说,上述树脂26在被加热而软化的状态下在转子径向上压抵于磁体插入孔20的内壁面并变形,由此树脂26与磁体插入孔20的内壁面的凹凸紧贴。若对该“紧贴”进行补充说明,则在本实施方式中,树脂26与磁体插入孔20的内壁面的接触率例如为70%以上。

另外,在上述结构的转子10中,转子芯14中的磁体插入孔20的周边部(孔缘部)的残留应力被设定得比较小(在本实施方式中为10MPa以下)。这是因为,如上所述,与树脂26在转子芯14的轴向上被按压而紧贴磁体插入孔20的内壁面的凹凸的情况相比较,在树脂26在转子径向上压抵于磁体插入孔20的内壁面并与磁体插入孔20的内壁面的凹凸紧贴的情况下,树脂26的变形阻力小。

此外,在本实施方式中,带树脂永磁体22的树脂26为热塑性树脂,但不限于此,带树脂永磁体的树脂也可以是热固性树脂。因为热固性树脂即使热固化后(例如与永磁体24的嵌件成型后),若被加热至比玻璃化转变温度高的温度则软化,所以也能够通过该软化与磁体插入孔20的内壁面的凹凸紧贴。另外,若在上述加热后使温度下降,则能够在维持上述紧贴状态的状态下,使热固性树脂硬化。

接着,说明上述结构的转子10的制造方法。在本实施方式中,作为转子10的制造方法,有第一以及第二制造方法。在第一以及第二制造方法中,经过第一工序~第四工序来制造出转子10,至少在第二工序之前,设置将电磁钢板16层叠来制造转子芯14的工序。首先,使用图4A~图4C来说明第一制造方法,之后说明第二制造方法。

(第一制造方法)

在第一制造方法的第一工序中,永磁体24和树脂26通过嵌件成型而一体化,制造能够压入转子芯14的磁体插入孔20内的带树脂永磁体22(参照图4A)。此外,在本实施方式中,在该第一工序中,使树脂26仅附着在永磁体24的转子外径侧的面24B和转子内径侧的面24D中的转子外径侧的面24B上。另外,在该第一工序中,将带树脂永磁体22制造为在与磁体插入孔20的转子周向的两端部之间形成有间隙28的大小。

接着,在第二工序中,例如以将转子芯14配置在未图示的托盘上的状态,将带树脂永磁体22压入转子芯14的磁体插入孔20内(参照图4B)。该压入例如通过供给单元(省略图示)进行,该供给单元具有夹子,该夹子能够利用前端部把持带树脂永磁体22。另外,该压入在转子芯14以及带树脂永磁体22的温度为常温的状态下进行。通过该压入,磁体插入孔20扩大。

接着,在第三工序中,将第二工序后的转子芯14加热至树脂26软化的温度以上(参照图4C)。该加热例如通过设置在上述托盘的加热器等加热装置进行。若树脂26通过该加热而软化,则通过上述压入而扩大的磁体插入孔20缩小。在该缩小时,已软化的树脂26在转子径向上压抵于磁体插入孔20的内壁面并变形,与磁体插入孔20的内壁面(外径侧)的凹凸紧贴。此外,该加热需要调整至树脂26熔融但不流动的程度的温度。

接着,在第四工序中,例如通过使冷却水在设置在上述托盘的流路中流动,一边对第三工序后的转子芯14进行温度控制一边使其逐渐冷却。由此,能够在维持上述紧贴状态的状态下使磁体插入孔20恢复至常温时的大小。由此,转子10完成。此外,第四工序中的冷却不限于上述那样的水冷,也可以是使用风扇等的空冷。另外,也可以在规定时间的自然冷却后进行强制冷却。

(第二制造方法)

在第二制造方法的第一工序中,与第一制造方法的第一工序同样地,通过嵌件成型使永磁体24和树脂26一体化,制造常温时在转子径向上比转子芯14的磁体插入孔20大的带树脂永磁体22(参照图5A)。

接着,在第二工序中,例如将转子芯14配置在未图示的托盘上,通过设置在该托盘上的加热器等加热装置来加热转子芯14。在该情况下,将转子芯14加热至,磁体插入孔20扩大为带树脂永磁体22能够非接触地插入的大小的温度以上且树脂26软化的温度以上。该加热需要调整为树脂26熔融但不流动的程度的温度。

接着,在第三工序中,将带树脂永磁体22插入通过第二工序形成的加热状态的转子芯14的磁体插入孔20内(参照图5B)。该插入例如通过供给单元(省略图示)进行,供给单元具有夹子,该夹子能够利用前端部把持带树脂永磁体22。另外,该插入以带树脂永磁体22不接触通过上述加热而扩大的磁体插入孔20的内壁面的方式进行。若带树脂永磁体22插入磁体插入孔20内,则树脂26因为转子芯14的辐射热而软化。

接着,在第四工序中,例如通过使冷却水在设置于上述托盘的流路中流动,一边对第三工序后的转子芯14进行温度控制一边使其逐渐冷却。由此,如上所述,扩大的磁体插入孔20开始缩小。在该缩小时,已软化的树脂26在转子径向上压抵于磁体插入孔20的内壁面并变形,与磁体插入孔20的内壁面的凹凸紧贴。然后,在维持该紧贴状态的状态下,磁体插入孔20恢复至常温时的大小(参照图5C)。由此,转子10完成。此外,第四工序中的冷却不限于上述那样的水冷,也可以是使用风扇等的空冷。另外,也可以在规定时间的自然冷却后进行强制冷却。

接着,说明本实施方式的作用以及效果。

在本实施方式中,作为转子10的制造方法,有第一以及第二制造方法。根据第一制造方法,在第一工序中,将永磁体24与树脂26一体化,制造能够压入转子芯14的磁体插入孔20内的带树脂永磁体22。接着,在第二工序中,带树脂永磁体22被压入转子芯14的磁体插入孔20内。接着,在第三工序中,第二工序后的转子芯14被加热至上述树脂26软化的温度以上。由此,已软化的树脂26在转子径向上压抵于磁体插入孔20的内壁面并变形,与磁体插入孔20的内壁面的凹凸紧贴。接着,在第四工序中,在第三工序中被加热的转子芯14被冷却,在维持上述紧贴状态的状态下,磁体插入孔20恢复至常温时的大小。

在该第一制造方法中,在转子芯14被加热之前,带树脂永磁体22被压入转子芯14的磁体插入孔20内,因此,在该压入时,能够防止或抑制与磁体插入孔20的入口的边缘部接触一侧的树脂26的一部分被刮掉。而且,因为是已软化的树脂26在转子径向上压抵于磁体插入孔20的内壁面并变形,而非以往那样在转子芯的轴向上按压树脂部来填充至磁体插入孔内,所以树脂26的变形阻力小。由上可知,能够使树脂26良好地紧贴(填充)磁体插入孔20的内壁面的凹凸。其结果是,转子10旋转时作用于永磁体24的离心力均匀地施加至磁体插入孔20的内壁面,由此能够防止因为上述离心力在磁体插入孔20的内壁面的一部分集中所导致的转子芯14的过早破损。

另外,根据第二制造方法,在第一工序中,将永磁体24与树脂26一体化,制造出在转子径向上比转子芯14的磁体插入孔20大的带树脂永磁体22。接着,在第二工序中,转子芯14被加热至,磁体插入孔20扩大为带树脂永磁体22能够非接触地插入的大小的温度以上且树脂26软化的温度以上。接着,在第三工序中,带树脂永磁体22被插入通过第二工序形成的加热状态的转子芯14的磁体插入孔20内。由此,带树脂永磁体22的树脂26通过转子芯14的辐射热而软化。接着,在第四工序中,第三工序后的转子芯14被冷却。由此,通过上述加热而扩大的磁体插入孔20缩小,因而已软化的树脂26在转子的径向上压抵于磁体插入孔20的内壁面并变形,与磁体插入孔20的内壁面的凹凸紧贴。另外,在维持该紧贴状态的情况下,磁体插入孔20恢复至常温时的大小。

在该第二制造方法中,带树脂永磁体22被插入通过上述加热而扩大的磁体插入孔20内,因此能够防止因为树脂26的一部分因与磁体插入孔20的入口的边缘部的接触而被刮掉。而且,因为是已软化的树脂26在转子径向上压抵于磁体插入孔20的内壁面并变形,而非以往那样的在转子芯的轴向上按压树脂部来填充至磁体插入孔内,所以树脂26的变形阻力小。由上可知,能够使树脂26良好地紧贴(填充)磁体插入孔20的内壁面的凹凸。其结果是,转子10旋转时作用于永磁体24的离心力均匀地施加至磁体插入孔20的内壁面,由此能够防止因为上述离心力在磁体插入孔20的内壁面的一部分集中所导致的转子芯14的过早破损。

另外,在上述第一以及第二制造方法中,在第一工序中,树脂26仅附着在永磁体24的转子外径侧的面24B和转子内径侧的面24D中的转子外径侧的面24B上,来制造带树脂永磁体22。当该带树脂永磁体22配置在转子芯14的磁体插入孔20内时,构成为在永磁体24的转子内径侧不存在树脂26,在永磁体24的转子外径侧存在树脂26。在永磁体24的转子外径侧,转子10旋转时施加在磁体插入孔20的内壁面上的永磁体24的离心力变大,但因为上述树脂26与磁体插入孔20的内壁面的凹凸良好地紧贴,由此上述离心力均匀地施加在磁体插入孔20的内壁面上。而且,与在永磁体24的转子内径侧也存在树脂26的结构相比较,能够减少树脂26的量,因此有助于转子10的轻量化和制造成本的降低。

而且,在上述第一工序中,制造出的带树脂永磁体22的大小为,在配置于磁体插入孔20内的状态下,在带树脂永磁体22与磁体插入孔20的转子周向上的两端部之间形成有间隙28。因此,在第二工序中,在通过夹子的前端部把持带树脂永磁体22的端部并向磁体插入孔20中压入或插入的情况下,能够将夹子的前端部插入上述间隙28。由此,能够使把持带树脂永磁体22的端部的夹子的结构简化。

另外,在本实施方式的转子10中,介于永磁体24与磁体插入孔20的内壁面之间的树脂26在转子径向上抵押于磁体插入孔20的内壁面并变形,因此,与以往那样的树脂部在转子芯的轴向上被按压并填充至磁体插入孔内的结构相比较,树脂26的变形量小。由此,因为转子芯14的磁体插入孔20的周边部的残留应力被设定在10MPa以下,所以能够抑制上述周边部随着时间的变化而产生的变形,能够防止该变形所伴随的转子芯14的过早破损。

(带树脂永磁体的各种变形例)

接着,使用图6A~图9C,说明上述实施方式的带树脂永磁体22的各种变形例。图6A~图9C所示的变形例是通过前述的第一工序制造出的。此外,在图6A~图9C中,对于与上述实施方式的带树脂永磁体22相同的结构,标注与上述实施方式相同的附图标记。

(第一变形例)

如图6A~图6C所示的第一变形例那样,可以构成为,树脂26附着在永磁体24的转子外径侧的面24B以及转子内径侧的面24D的两者上。另外,省略图示,也可以构成为树脂26也附着在永磁体24的长边方向两端部的结构(永磁体24完全嵌入树脂26内的结构)。

(第二变形例)

在如图7A~图7C所示的第二变形例中,在带树脂永磁体22的宽度方向上被分割的多个(在此为2个)永磁体241、242与树脂26一体化,通过设置在树脂26中的绝缘部26A使永磁体241、242绝缘。对于在转子芯14的磁体插入孔20内配置有该带树脂永磁体22的转子10,因为在磁体插入孔20内配置有多个永磁体241、242,所以能够抑制涡电流的产生。而且,如上所述,因为多个永磁体241、242与树脂26一体化,所以与将多个永磁体241、242分别地配置于磁体插入孔20内的情况相比较,能够减少工时。

(第三变形例)

在图8A~图8C所示的第三变形例中,在带树脂永磁体22的长边方向上被分割的多个(在此为3个)永磁体241、242、243与树脂26一体化,通过设置在树脂26中的绝缘部26A、26B使永磁体241、242、243绝缘。在该第三变形例中,也得到与第二变形例相同的效果。

(第四变形例)

在图9A~图9C所示的第四变形例中,在树脂26中的与磁体插入孔20的内壁面紧贴的部位,形成有在带树脂永磁体22的长边方向上延伸的1个或多个(其中为2个)槽30。在该第四变形例中,已软化的树脂26压抵于磁体插入孔20的内壁面时,能够使介于两者之间的空气穿过上述槽30从两者之间排出,能够防止或抑制因存在上述空气而树脂26与磁体插入孔20内壁面的紧贴性降低。

(第一工序的变形例)

在图10A~图10C所示的变形例中,在第一工序中,追加用于提高永磁体24与树脂26的紧贴性的表面处理加工。具体地说,如图10B所示,对如图10A所示的永磁体24进行使表面粗糙化的处理(例如喷砂加工、研磨加工、激光处理,化学处理等),之后,如图10C所示,在永磁体24的任意面形成树脂26。此外,不限于如图10B所示的对永磁体24直接进行使表面粗糙化的处理,也可以如图11所示,对被树脂25涂覆的永磁体24进行使表面粗糙化的处理。

通过追加上述那样的表面处理加工,防止因永磁体24与树脂26的线膨胀差而造成的分离,转子旋转时的可靠性提高。另外,向磁体插入孔20中压入或插入带树脂永磁体22时的操作变得容易。而且,能够在永磁体24的任意面成型树脂26。

此外,在上述实施方式中,转子10构成为内转子,但不限于此,本发明的转子也可以是外转子。

另外,本发明在不脱离其主旨的范围内能够实施各种变更。另外,毫无疑问的是,本发明的权利范围并不限于上述实施方式。

另外,2019年1月11日申请的日本国特许出愿2019-003620号的公开内容通过参照将其整体援引至本说明书中。将本说明书记载的全部的文献、专利申请及技术规格,通过参照援引各个文献、专利申请及技术规格与具体且分别记述的情况相同程度地,通过参照援引至本说明书中。

- 转子铁芯、转子、马达、转子铁芯的制造方法以及转子的制造方法

- 转子铁芯的制造方法、转子的制造方法、转子以及马达