用于制备机动车辆废气催化剂的方法

文献发布时间:2023-06-19 12:25:57

说明书

本发明涉及用于涂覆机动车辆废气催化剂的基底的方法和装置。在这方面,基底可为流通式基底或过滤系统(“壁流式”)。本发明特别描述了此类涂覆方法的改进,其中将含有催化活性材料的悬浮液(修补基面涂料)从上方施加到或递送到此类竖直取向的基底(单片式基底)上(“定量填充”方法)。

内燃机的废气通常含有有害气体一氧化碳(CO)和烃类(HC)、氮氧化物(NO

刚才所述的流通式或壁流式整料因此也被称为催化剂基底、基底体或单片式基底,因为它们在其表面上或在形成该表面的孔中携带催化活性涂层。催化活性涂层通常在所谓的涂覆操作中以悬浮液(修补基面涂料)的形式被施加到催化剂基底上。这方面的许多此类方法在过去由机动车辆废气催化剂制造商公布(WO9947260A1、EP2521618B1、EP1136462B1)。

此类非均相催化剂的生产的一个重要方面是用修补基面涂料精确地涂覆基底,特别是关于例如基底的通道的涂覆长度、所施加的涂覆量、涂层的均匀度、涂层长度的均匀度和沿着催化剂基底的纵向轴线的涂层梯度,以及在分层或分区涂层设计的制备中的涂层梯度。

原则上,涂覆技术可分为两个一般类别。第一类涉及一种涂覆策略,其中抵抗重力将液体涂料悬浮液从下方(由下而上涂覆)供应到竖直取向的基底(基底主体)。专利说明书EP2521618B1和EP1136462B1是其示例。第二类涂覆技术讨论了将液体涂料浆液施加到竖直取向的基底的顶部上以及随后将其引入基底主体中(自上而下涂覆)。一般来讲,在这些方法中使用测量量的修补基面涂料,并且因此避免了昂贵原材料的过量和损失,因为整个修补基面涂料保留在基底中。WO9947260A1公开了自上而下涂覆技术,其中用于单片式基底的涂覆装置包括用于将预定量的液体组分计量到基底顶部上的装置,其中所述量的尺寸被设计为使得其基本上完全容纳在基底内。使用位于基底顶部的容器来接收一定量的液体组分,以及用于在基底底部处产生负压的装置,该装置能够将液体组分从容器中抽入基底的至少一部分中。以这种方式从上方将涂料悬浮液引入竖直取向的基底中的其他技术可见于例如WO9947260A1和EP1900442A1中。这些发明的共同特征是涂料悬浮液经由计量喷嘴从上方施加,该计量喷嘴居中安装在催化剂上侧的表面上方并且具有用于修补基面涂料的单个出口开口。

当从中心固定的单个喷嘴施加到竖直取向的催化剂基底(单片式基底)时,通常还具有高流动极限的有时高度粘稠的修补基面涂料悬浮液通常形成不平坦且不均匀的表面。一般来讲,与更远离的端面表面的边缘区域中相比,更大量的涂料悬浮液位于喷嘴下方的圆周中。在吸入基底中期间,这随后导致不均匀的涂层前沿能够在通道中形成,并且涂料悬浮液被吸入基底中达到不同的程度。具体地讲,就用于制备分区产品的局部涂层而言,均匀的分布和均匀的区域长度是特别重要的,以便确保在基底的整个长度和横截面上保证可重现的、均匀的催化活性,并且确保不存在不受控制的区域重叠。此外,通过固定喷嘴,在将涂料悬浮液引入基底中之前,也不可能在基底的上端面上选择性地产生具有不同量的涂料悬浮液的区域。修补基面涂料通过固定喷嘴的局部施加受限,特别是在具有越来越大直径(例如,对于重型应用,至多13英寸)的基底的情况下,导致特别高的粘度或剪切致稀修补基面涂料不再均匀分布在整个端面上的事实。

改善在基底上方提供的涂料悬浮液的量的均化的一种可能性在专利说明书WO2015145122A2、US9849469和EP0398128A1中有所描述。EP0398128A1公开了一种方法,其中在施加修补基面涂料悬浮液期间旋转单片式基底,并且经由具有多个孔的分配板将涂料悬浮液从上方计量到基底的上端面上。这确保修补基面涂料更均匀地施加到基底上;然而,表面没有发生平滑或流平。利用该方法,当修补基面涂料设置在基底的端面上时,也不可能形成具有不同量的涂料悬浮液的区域。

类似的EP0398128A1、WO2015145122A2和US9849469或JP5925101B2或EP2415522A1也描述了涂覆方法,其中修补基面涂料不是经由固定的单个喷嘴而是经由类似于淋浴头的多孔喷嘴系统添加的。WO2015145122A2描述了一种通过使用用于液体的分配头来涂覆陶瓷过滤器的方法,其中分配头具有多个开口以便将修补基面涂料均匀地分布在基底的端面上。用于制备废气纯化催化剂的类似方法公开于US9849469或JP5925101B2或EP2415522A1中。此处,修补基面涂料也经由具有多个出口开口的分配头施加,其中周边处的出口开口具有比头部中心处的出口孔大的直径。本文所述的措施导致涂料悬浮液被更均匀地施加到基底的端面上。然而,该方法的缺点在于,对于所使用的基底的每种尺寸和几何形状,在催化剂的制备中的每次产品改变期间必须制造和替换特别适于该基底的分配头。这导致在制备涂覆基底中的成本和凝固时间更高。

在本领域中,通常还需要在基底上实施径向不同浓度分布的涂料悬浮液。为了实现这一点,此前已应用了各种涂覆策略,这些涂覆策略试图在尽可能短的时间段内有利地提供良好涂覆的单片式主体。例如,WO18020777描述了用于制备带涂层的圆柱形陶瓷基底的方法,其中中心通道和周边通道具有带修补基面涂料的不同涂覆长度。为此,将涂料悬浮液从上方抽吸到竖直取向的陶瓷基底中,并且通过将具有不同气体渗透性的区域的金属网引入气流中来影响中心区域和周边区域中的抽吸脉冲的强度。US 2017/0274412中还描述了用于产生具有修补基面涂料的径向不同负载的相同原理。

根据US6596056,例如,具有修补基面涂料的径向浓度梯度的催化剂基底也可通过在施加修补基面涂料涂层之前用水润湿陶瓷基底的边缘区域来制备。润湿基底的外部区域中的通道壁降低了修补基面涂料的接收容量,从而导致沉积在周边通道中的催化材料比沉积在中心通道中的催化材料少。然而,利用这些方法,仅可用一种修补基面涂料组合物产生轴向和径向涂层轮廓。具有两种或更多种不同修补基面涂料的涂层轮廓的催化剂基底不能以这种方式在单个涂覆步骤中产生。

在本领域中,具有一体化计量单元的机器人处理系统已被使用相当长的时间,以将液体或糊状材料以高精度和高柔性选择性地施加到表面上。例如,即使以复杂的几何形状,涂料化合物也可利用其快速且容易地施加到表面的自动化多轴机器人系统用于工业中粘合剂或密封化合物的有效施加。此类施加系统的可能实施方案例示于WO2014126675A1中。

尽管已开发出许多改进来将涂料悬浮液施加到催化剂基底的顶部上,仍然需要一种方法,利用该方法将预定量的涂料悬浮液以限定的分布选择性地设置在催化剂基底的端面的不同区域上,以便因此能够在基底本身中产生复杂的结构和限定的修补基面涂料分布。

因此,本发明的目的是提供一种用于涂覆流通基底和过滤器基底以进行废气处理的方法,该方法将使得能够以尽可能低的成本、在不损失或浪费昂贵原材料的情况下,以大的灵活性甚至在单片式基底上精确且均匀地制备复杂的催化结构。关于涂料悬浮液在现代废气催化剂的单片式基底的通道中的布局以及精确且均匀的分布的要求是歧管:为了满足日益增长的废气处理要求,需要多区、多层、限定的径向和轴向材料分布。

通过根据独立权利要求1和11的方法和对应的操作设备实现了这些目标以及对于本领域的技术人员从现有技术显而易见的其他目标。从属于所述权利要求的从属权利要求解决了根据本发明的方法和根据本发明的设备的优选构型。

配制目标通过在制备用于废气后处理的催化涂覆的单片式基底的方法中采取以下步骤来实现,其中所述单片式基底具有两个端面A和B以及在长度L上从端面A延伸至端面B的外表面,并且其中所述单片式基底由从端面A延伸至端面B的平行通道横穿:

在第一步骤a)中,将单片式基底竖直取向,使得端面A指向上,并且另一个端面B指向下。在第二步骤b)中,通过使用可在x/y方向上在上端面A上方水平且任选地竖直移动的装置,在端面A上计量诱导催化活性的一种或多种材料的限定分布。在第三步骤c)中,通过在单片式基底上施加压力差将计量的材料输送到单片式基底中,最后d)干燥并煅烧催化涂覆的单片式基底(如果适用的话)。借助于该方法,有可能非常精确地生产出甚至复杂的涂层架构,所述涂层架构不能够用现有技术所示的方法和设备以相同的准确性或简单性生产,或至少不能够用现有技术所示的方法和设备以相同的准确性或简单性生产。

用于本发明的材料(该材料在单片式基底中诱导催化活性并形成所谓的修补基面涂料)可以作为悬浮液、液体、乳液或泡沫存在。在本发明的范围内使用的修补基面涂料是通常用于制备机动车辆废气催化剂的修补基面涂料。其在单片式基底的端面上计量。本发明方法的构造是优选的,其中套环以如下方式存在于单片式基底周围,所述方式使得计量之后没有修补基面涂料可在单片式基底的外侧上流下。在这方面,参考文献(EP1900442A1;还参见图1)。

在本发明的上下文中,修补基面涂料的稠度不应使得一旦在端面上计量就立即进入单片式基底的通道中,或以不受控的方式铺展在端面的整个表面上。这可通过各种措施来实现。例如,在有利的构型中,可以这样的方式(例如,通过添加剂,诸如增稠剂或触变剂(例如,如WO2016023808A1中所述)或通过调节组分的浓度(例如,固体含量)或所用溶剂的类型和量,通过使用泡沫等调节一定温度)调节修补基面涂料的流变特性,使得仅在单片式基底的下端面B处施加负压和/或上端面A处施加正压时才渗透到通道中。理想的是,涂料悬浮液具有剪切致稀行为和流动极限。此处,流动极限是指使物质流动所需的力;剪切致稀是指物质的粘度随着剪切力的增加而降低的流变行为。

剪切致稀的涂覆介质(修补基面涂料)通常具有介于30重量%和52重量%之间的固体含量。修补基面涂料的粘度一般介于0.015Pa*s和100Pa*s之间,优选0.1Pa*s至50Pa*s,并且尤其优选1Pa*s至50Pa*s(粘度:DIN53019-1,经由旋转粘度计测定粘度和流动曲线,在申请日有效)。根据所用的化学组成和添加剂,不同的修补基面涂料具有不同的流动极限。根据DIN 1342-1(在申请日有效)的定义,流动极限为高于其时样品表现得像液体的剪切应力。因此,流动极限是破坏织物的静态结构并允许随后作为液体流动所需的力。根据组分彼此的相互作用,这些修补基面涂料通常具有0.1Pa至大于100Pa,优选0.1Pa至50Pa,并且最优选1Pa至50Pa的不同流动极限。根据实施例部分中的说明,流动极限的测量通过使用所谓的稠度计测量修补基面涂料的流动长度来间接进行。

根据本发明的用于防止涂覆介质过早渗透到单片中的另一种可能性,可能除了设定流动极限之外,是在涂覆材料和基底表面A之间建立接触角>45°,优选地60°至140°,并且最优选地70°至110°的可能性(https://de.wikipedia.org/wiki/Kontaktwinkel)。接触角是由基底的材料和孔隙率、修补基面涂料和周围气相的组成产生的可润湿性的量度(还可参见图12)。特别是对于非常多孔并因此具有高吸收性的基底,要避免完全可润湿性,因为否则修补基面涂料在不施加压力差的情况下渗入基底中(参见图13)。图13示出了修补基面涂料在其它相同条件下以不同接触角的渗透行为。可润湿性从a减小到d。接触角从a增大到d。在c中,接触角刚好高于0°,而在d中则为>90°。结果是修补基面涂料在a和b中渗入基底中而没有预先施加压力差。

设定对应的接触角可例如通过以形成对应的有利接触角的方式修饰基底表面A来实现。如果涂覆材料趋于具有亲水特性,则基底表面可例如用本领域技术人员已知的试剂疏水化(参见例如WO2004024407A1)。在此上下文中,尤其优选使用一种或多种试剂,所述试剂选自:疏水性蜡诸如石蜡、脂肪酸,或疏水性油、硅酮、硅氧烷、硅烷或氟碳树脂等,在施用涂覆材料之前用所述试剂处理基底表面A。JP2018103131A2中提及的实施方案也是可能的并且在此上下文中是非常特别优选的。在此上下文中的另一个优选实施方案基于如下事实:在端面上计量诱导催化活性的材料,其中该材料可渗透的装置位于其上。所述装置应被设计成使得诱导催化活性的材料尽管充分自由流动,但仅在步骤c)中施加压力差之后才首先保持在该可渗透装置处或其上并渗透到单片式基底中。这可例如通过如上所述的疏水表面和/或通过提供具有对应设计的开口的装置来实现。有助于防止修补基面涂料悬浮液渗入单片式基底中的对应试剂是网片、筛、垫或海绵,并且公开于例如WO9947260A1中。优选地,它们也可被疏水化。从纺织品和建筑工业来看,后者是本领域技术人员熟知的。在那里,它们用作例如可扩散渗透的水阻隔件。

最后应当提及的是,根据本发明的方法还提供将所施加的修补基面涂料输送到单片式基底中的步骤。这通过另外的抽吸或压力单元来完成。还可以并且优选的是,同时通过两次测量将修补基面涂料输送到单片式基底中。这导致在单片式基底中更均匀地形成涂层轮廓。这种类型的抽吸和压力单元是本领域技术人员充分熟悉的(参见引言部分的文献)。

例如,为此,可优选地通过(例如)打开通向抽真空负压槽的阀门来在单片式基底的下端面处施加真空。同时,如果适用,可在压力下将空气或相对于涂覆的单片式基底和修补基面涂料呈惰性的另一种气体(诸如氮气)从单片式基底上方供应到上端面。同样,根据US7094728B2,该供应也可交替或反向一次或多次,这导致基底主体内的通道的更均匀的涂覆。

代替施加负压(“吸出”单片式基底),也可施加正压(“吹出”单片式基底)。为此,在压力下将空气或相对于涂覆的单片式基底和修补基面涂料呈惰性的另一种气体(诸如氮气)供应到上端面。在这种情况下,与施加空气/气体压力的端面相对的端面必须确保气体的充分流出。

本方法可任选地以相同的方式从相同的表面(例如A)重复若干次。在这种情况下,可能有利的是在各涂覆运行之间以有利的方式进行短时间干燥,以便干燥和固定已施加的涂覆材料。这可例如通过使干燥和/或加热的空气流可能穿过涂覆装置本身中的基底来完成。以这种方式,可以在不进行单独干燥的情况下一个接一个地产生多个涂层,这些涂层已经牢固地建立在现代机动车辆废气催化剂中。

然而,还可以在根据本发明的第一次涂覆和(如果适用的话)如上所述的干燥步骤之后,将基底在涂覆装置中旋转180°,并且重复端面B的对应涂覆(现在指向上)。因此,步骤b)至d)再次进行,但现在从单片式基底的另一侧进行。这有利地使得可以在单片式基底中产生分区的涂层架构。继而,如上所述的中间干燥步骤可为有利的。

利用根据本发明的本发明方法,因此可以相对简单的方式产生复杂的涂层设计。除了前述分层和/或分区布局之外,还可在基底中产生不同材料组成的多个区域,甚至可能采用一种涂覆方法。在此上下文中,参考了图6至图10,这些图示出了可能的涂层设计的示例性选择。通过同时或相继地在不同位置处将诱导催化活性的若干不同材料施加到上端面,可以简单的方式产生特别适于废气系统中的条件的机动车辆废气催化剂。当同时将不同的修补基面涂料施加到端面时,必须注意确保它们在引入到单片式基底中之前尚未混合。如已经提及的,调节诱导催化活性的材料的对应流变特性在此处起到对应的作用。然而,还可以借助可水平移动和任选地可垂直移动的装置将修补基面涂料连续计量到端面上,使得在施加第二修补基面涂料之前已经将第一修补基面涂料引入到单片式基底中。自然地,然后可不再进行两种修补基面涂料的混合或在可能短的中间干燥之后不再进行两种修补基面涂料的混合。

可根据本领域的技术人员已知的图案来设计在x/y方向上可水平和任选地竖直移动的计量装置。此处,可在x/y方向上水平移动是指计量装置以一定方式可移动地布置在基底端面A上方的平面中,该方式使得其可在该平面中以限定的方式在端面A上重复移动,以确保修补基面涂料可以相同方式施加到涂层香槟(coating champagne)的所有基底。

计量装置具有一个或多个出口开口。优选地,仅存在一个出口开口。由于整个计量装置可至少水平地在单片式基底的端面上方移动,因此所述开口可在端面上方的任何点处沉积限定量的诱导催化活性的材料。该计量装置还有利地可在竖直方向上移动,即,在单片式基底的方向上移动。此类可三维移动计量装置在以下技术中的使用是本领域技术人员已知的:

·粘合剂技术,

·密封技术

·以及食品技术(诸如在糕点店中)。

用于粘合剂和密封技术的此类计量系统由例如ABB Automation公司、Kuka公司(kuka robot KR 30)或Loctite公司(

根据涂料化合物的流变性、材料被引入单片式基底中时的流动条件以及基底特性本身,可产生不同的WC分布。图2a示出了示例性活塞形材料分布,并且图2b示出了可由材料均匀涂覆端面而产生的材料分布的层状轮廓。通过调节端面上的材料分布,可影响基底中的所需材料分布。为了防止例如在基底中形成层状轮廓,可通过在端面上使用涂料化合物的适应轮廓来成功地抵消(图3a)。图3b示出了真实涂层,其中基底中的活塞轮廓已通过该方法以限定的方式改变。

因此,可以在单片式基底中径向或轴向地建立不同的修补基面涂料组合物(图4-图9)。如上所述,任选的中间干燥步骤可在施加修补基面涂料组合物之后进行。任选地,可优选的是,在将修补基面涂料输送到单片式基底中之后,在计量另外的修补基面涂料之前,通过化学措施固定诱导催化活性的材料。例如,因此也可有利地制备具有叠加修补基面涂料的涂层架构。

然而,也可任选地相应地产生具有叠加的不同修补基面涂料组合物的修补基面涂料设计,而无需中间干燥或化学固定。如果只有足够的修补基面涂料在上端表面上计量,使得当修补基面涂料在步骤c)中被输送到单片式基底中时,所有材料都保留在单片式基底中,则是特别有利的。这种情况的优点在于,在单片式基底的上端面上计量并将材料输送到单片式基底中之后,可立即将该单片式基底颠倒,并且可从另一个端面为其提供诱导催化活性的相同或不同材料。如已经陈述的,因此可以简单的方式实现分区布置。

在根据本发明的方法中,在步骤c)中将在单片式基底的上端面上计量的材料输送到单片式基底中。为此,通过抽吸和/或压制在对应的方向上建立气体流。如果以特定方式引导该气流,则已证明是有利的。为此目的,装置是常规的,其优选地安装在气体流中的单片式基底的下端面下方,并且在方向和速度方面控制所述气体流。此类配件是本领域技术人员从流体力学已知的(Dubbel-Taschenbuch für den Maschinenbau,15th edition,Springer Verlag 1983,Chapter B 6)。这些包括例如:

·隔膜和漫射器

·整流器

·导流板

这些优选为具有选自下列的结构的装置:筛、网片、隔膜和导流板。

本发明还提供了用于实施根据本发明的方法的设备。所述设备具有:

a)用于使所述单片式基底竖直取向的装置,

b)能够相对于所述单片式基底在x/y方向上水平移动的至少一个装置,其用于计量从上方到所述单片式基底上诱导所述催化活性的材料,以及

c)用于在所述单片式基底上施加压力差以将所述材料输送到所述单片式基底中的装置。

所述方法的有利实施方案以必要的变更相应地也适用于本文所考虑的根据本发明的设备。

壁流式(壁流式过滤器)或流通式基底在此可用作基底。流通式整料是现有技术中的常规催化剂基底,其可由金属(波纹载体,例如WO17153239A1、WO16057285A1、WO15121910A1以及其中引用的文献)或陶瓷材料组成。优选地使用耐火陶瓷,诸如堇青石、碳化硅或钛酸铝等。单位面积的通道数量是通过孔密度来表征的,孔密度的范围通常介于每平方英寸200至900个孔之间(cpsi)。陶瓷中通道壁的壁厚介于0.5mm至0.05mm之间。

现有技术中常用的所有陶瓷材料均可用作壁流式整料或壁流式过滤器。优选使用由堇青石、碳化硅或钛酸铝制成的多孔壁流式过滤器基底。这些壁流式过滤器基底具有流入通道和流出通道,其中流入通道的相应的下游端和流出通道的相应的上游端由气密“塞”交替地封闭。在这种情况下,迫使要净化的并流经过滤器基底的废气通过流入通道和流出通道之间的多孔壁,这会带来极佳的微粒过滤效果。微粒的过滤性能可借助于孔隙率、孔隙/半径分布和壁厚来设计。未经涂覆的壁流式过滤器的孔隙率通常大于40%,一般为40%至75%,具体地50%至70%[根据申请日期的最新版本DIN 66133进行测量]。未经涂覆的过滤器的平均孔径(直径)为至少7μm,例如7μm至34μm,优选大于10μm,特别更优选为10μm至25μm,或最优选为15μm至20μm[根据基于申请日期的最新版本DIN 66134进行测量]。具有通常为10μm至20μm的孔径和50%至65%的孔隙率的成品过滤器是特别优选的。

如已经描述的,步骤c)中的压力差可通过向基底的一端施加正压而产生。另选地,也可通过向基底的另一个端部施加负压来产生压力差。此外,可以一起实施这两种措施。在根据本发明的方法中优选地使用负压。最优选地,气流沿涂覆方向被抽吸穿过基底。最优选地,空气用于此目的。

在根据本发明的方法中,气体流/空气流通过在基底的入口侧和出口侧之间施加超过20毫巴的压力差来产生。进一步优选地,根据本发明的方法在入口侧和出口侧之间的20毫巴至600毫巴、特别优选100毫巴至500毫巴的压力差下进行,用于使气流通过。此处必须考虑到,50毫巴至600毫巴、优选100毫巴至500毫巴、并且特别优选150毫巴至400毫巴的较大压差可用于壁流式过滤器的应用。就流通式基底而言,20毫巴至400毫巴、优选50毫巴至350毫巴、并且特别优选80毫巴至300毫巴的压力差是合适的。就壁流式过滤器而言,该较高的最小压力差确保可能还可通过孔壁触及小(5μm至10μm)和中等(10μm至20μm)通道和通路供空气通过,从而导致废气系统中的压力增加较少,从而用于最终催化剂基底。这意味着更多的催化活性材料可用于污染物的转化。

此处考虑的修补基面涂料优选地为剪切致稀的(https://en.wikipedia.org/wiki/Shear_thinning),具有固体团粒并且包含催化活性组分或其前体以及无机氧化物,诸如氧化铝、二氧化钛、氧化锆、氧化铈或它们的组合,其中氧化物可掺杂有例如硅或镧。钒、铬、锰、铁、钴、铜、锌、镍或稀土金属(诸如,镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱)的氧化物或它们的组合可用作催化活性组分。贵金属(诸如,铂、钯、金、铑、铱、锇、钌以及它们的组合)也可用作催化活性组分。这些金属也可作为彼此的合金或与其它金属的合金或者作为氧化物存在。在液体涂料介质中,金属也可作为前体存在,诸如所述贵金属的硝酸盐、亚硫酸盐或有机基团及其混合物;具体地讲,可使用硝酸钯、亚硫酸钯、硝酸铂、亚硫酸铂或Pt(NH

铂金属组中的金属离子(尤其是铂、钯和铑)例如已证明适用于烃氧化,而例如SCR反应已显示出对于与铁离子和/或铜离子交换的沸石或类沸石(与沸石相比,在框架中具有其他或另外的元素作为阳离子的分子筛)最为有效。诱导催化活性的材料(修补基面涂料)因此也可包含沸石或类沸石。原则上,可使用对于对应应用领域的本领域技术人员而言合适的沸石或类沸石的所有类型或混合物。这些包括天然存在的沸石,但优选地合成制备的沸石。这些可具有框架类型,例如选自β、镁碱沸石、Y、USY、ZSM-5、ITQ。此处合适的合成制备的小孔沸石和类沸石的示例是属于结构类型ABW、ACO、AEI、AEN、AFN、AFT、AFX、ANA、APC、APD、ATN、ATT、ATV、AWO、AWW、BIK、BRE、CAS、CDO、CHA、DDR、DFT、EAB、EDI、EPI、ERI、ESV、GIS、GOO、IHW、ITE、ITW、JBW、KFI、LEV、LTA、LTJ、MER、MON、MTF、NSI、OWE、PAU、PHI、RHO、RTE、RTH、SAS、SAT、SAV、SIV、THO、TSC、UEI、UFI、VNI、YUG和ZON的那些。优选使用的是得自选自CHA、LEV、AFT、AEI、AFI、AFX、KFI、ERI、DDR的结构类型的小孔类型的那些。此处特别优选得自CHA、LEV、AEI、AFX、AFI或KFI框架的那些。AEI或CHA型沸石在此上下文中是非常特别优选的。所述物质的混合物也是可能的。沸石的SAR值或类沸石的对应值(例如,SAPO->(Al+P)/2Si)应在5至50、优选地在10至45并且最优选地在20至40的范围内。为了得到对应的良好活性,例如在SCR反应中,沸石或类沸石(并且尤其是小孔类型的那些)必须与金属离子(尤其是过渡金属离子)交换。此处,本领域的技术人员可使用金属离子,尤其是可优选用于对应反应的铜离子。本领域的技术人员将知道可如何进行此类离子交换(例如WO2008/106519A1)。交换的程度(交换位点处的离子数/交换位点的总数)应介于0.3和0.5之间。此处所谓的交换位点是指其中阳离子补偿网格负电荷的那些位点。另外的未交换的金属离子,尤其是Fe离子和/或Cu离子,也可优选地存在于最终SCR催化剂中。交换离子与非交换离子的比率为>50:50,优选地为60:40至95:5,并且最优选地为70:30至90:10。位于交换位点处的离子在电子自旋共振分析中是可见的,并且可被定量地确定(定量EPR(QuantitativeEPR),Gareth R.Eaton、Sandra S.Eaton、David P.Barr、Ralph T.Weber,施普林格科学与商业媒体出版公司(Springer Science&Business Media),2010年)。所有非离子交换的阳离子位于沸石/类沸石之内或之外的其它位置。后者不补偿沸石/类沸石框架的负电荷。它们在EPR中是不可见的,并且因此可根据总金属填充(例如由ICP确定)与EPR中确定的值之间的差值来计算。以使得金属离子尤其是Fe离子和/或Cu离子的总量在最终总催化剂中为涂层量的0.5重量%至10重量%,优选地1重量%至5重量%的方式控制对应离子向涂料混合物中的添加。

除刚才讨论的组分之外,涂料悬浮液还可包含另外的成分。这些组分还可支持催化活性材料的催化功能,但不主动干预反应。此处所用的材料是例如所谓的粘结剂。除了别的以外,后者还确保反应中涉及的材料和组分可足够牢固地附着到对应的基底上。在该上下文中,选自氧化铝、二氧化钛、二氧化锆、二氧化硅或它们的氢氧化物(例如勃姆石)或它们的混合物的粘结剂已被证明是有利的组分。有利地,此处使用高表面氧化铝。粘结剂以特定量用于涂层中。基于涂料悬浮液中使用的固体材料,另外的组分例如粘结剂以最大25重量%、优选地最大20重量%并且非常特别优选地以5重量%至15重量%的量使用。

用根据本发明的方法制备的单片式基底通常可以用于本领域技术人员已知的用于机动车辆废气领域的任何废气后处理。单片式基底的催化涂层可优选选自三元催化剂、SCR催化剂、氮氧化物储存催化剂、氧化催化剂、烟尘点火涂层。在所考虑的各种催化活性及其解释方面,参考WO2011151711A1中的陈述。

通过根据本发明的方法或根据本发明的设备制备的单片式基底可表现出复杂的涂层设计,所述涂层设计先前根本不能或不那么容易地制备。诱导催化活性的材料可以非常有选择地引入到单片式基底中。这种灵活性有助于开发不仅用于机动车辆废气区段的进一步改进的催化剂,并因此进一步推进对清洁空气的法定和社会需求的依从性。

下面通过示例性附图和实施例更详细地解释本发明。

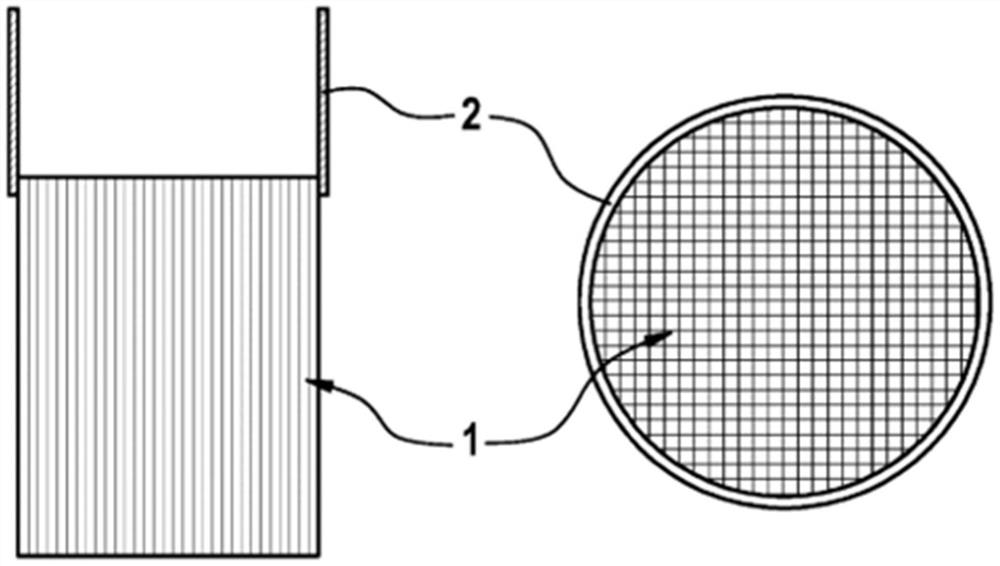

图1:具有侧视图和顶视图的待涂覆的单片式基底的示意图;具体地,其示出了围绕基底的上端面的套环(2),这防止了任何修补基面涂料沿基底(1)的外壁向下流动。

图2:具有套环(2)并设置有涂料悬浮液(3)的单片式基底(1)

图2a:在不考虑流动条件的情况下的理论上均匀的轮廓。

图2b:抽吸后基底(1)中随后出现的涂层轮廓。

图3a:在单片式基底(1)的上端面上使用涂料化合物(3)的流平性的涂层轮廓

图3b1-3:与具有(no.2)和不具有(no.1/3)涂料化合物在上端面上的流平性相比,实际涂覆测试的结果。

图4:根据本发明明确提供的用于在基底(1)的外部区域中产生涂层(3)的涂料悬浮液

图5:根据本发明的用于在基底(1)的内部区域中产生涂层(3)的中心提供的涂料悬浮液

图6:根据本发明的在中心区和边缘区中具有不同量的涂料悬浮液(3a,3b)的模板

图8:根据本发明的在中心区和边缘区中具有不同量的涂料悬浮液(3a,3b)的模板

图9:根据本发明的在三个不同区中具有不同量的涂料悬浮液(3a,3b,3c)的模板

图10:根据本发明的在三个不同区中具有不同量的涂料悬浮液(3a,3b,3c)的模板

图11a-d:多喷嘴布局的可能的实施方案

图12:多孔基底结构与涂覆材料之间0°至95°的接触角的示意性描述

图13:涂覆材料和基底之间的接触角<0°至>90°的真实图像及其结果

实施例

由堇青石制成的具有以下特征的陶瓷基底(流通式基底)

涂覆有具有三元催化剂功能的修补基面涂料(WC)。修补基面涂料具有38%的固体含量(350℃处的固体干燥残余物)。使用Bostwick稠度计ZXCON的简单且快速的测量方法来测定修补基面涂料的流动特性(https://www.warensortiment.de/technische-daten/bostwick-consistometer-zxcon.htm)。传播液体或糊状材料在一定时间内的流动路径用Bostwick稠度计确定。该稠度计由水平设置的金属通道组成,该金属通道通过可竖直移动的滑块分成两个不同尺寸的室。将待测量的修补基面涂料填充到较小的室中直至限定的高度。较大的室在通道的底部处具有1cm至24cm的距离标度,在该距离标度上,已流出的修补基面涂料的长度可在滑块已打开之后三十秒被读取。流动长度是修补基面涂料的流动性(或换句话讲,所施加的修补基面涂料的形成轮廓稳定性)的量度,并且在物理上取决于其粘度和流动极限。用于该实施例中的修补基面涂料具有3.5cm的流动长度,并且因此具有显著的形成轮廓稳定性。

使用具有

(图3b1)基底中心处的WC多于外侧上的WC

(图3b2)均匀WC分布

(图3b3)外侧上的WC多于基底中心处的WC,

使得在基底中产生限定的WC轮廓。在第二步骤中,然后用短脉冲(250毫巴,1秒)将修补基面涂料抽吸到基底中。端面上修补基面涂料的不同WC分布也在涂覆后在基底中产生不同WC分布。

权利要求书(按照条约第19条的修改)

1.用于制备用于废气后处理的催化涂覆的单片式基底的方法,其中所述单片式基底具有两个端面A和B以及在长度L上从端面A延伸至端面B的外表面,并且其中所述单片式基底由从端面A延伸至端面B的平行通道横穿,

其特征在于,

a)所述单片式基底竖直取向,使得一个端面A指向上,并且另一个端面B指向下,

b)通过使用能够在x/y方向上相对于所述单片式基底水平和任选地竖直移动的装置,在端面A上计量诱导催化活性的一种或多种材料的限定分布,其中所用的计量装置具有一个或多个出口开口,利用所述出口开口能够在所述端面上方的每个点处沉积诱导所述催化活性的限定量的材料,

c)通过在所述单片式基底上施加压力差,将所计量材料输送到所述单片式基底中,

d)如果适用的话,最终将所述催化涂覆的单片式基底干燥并煅烧。

2.根据权利要求1所述的方法,

其特征在于,

所述材料作为悬浮液、液体、乳液或泡沫存在。

3.根据权利要求1和/或2所述的方法,

其特征在于,

所述作为悬浮液、乳液或泡沫的材料具有流动极限,并且材料和基底之间的接触角>45°。

4.根据前述权利要求中任一项所述的方法,

其特征在于,

所述材料可渗透的装置位于所述端面上,使得诱导催化活性的所述材料仅在步骤c)中施加所述压力差之后才首先保留在所述可渗透装置处或所述可渗透装置上并且渗透到所述单片式基底中。

5.根据前述权利要求中任一项所述的方法,

其特征在于,

在所述端面上计量相同或不同的材料。

6.根据权利要求5所述的方法,

其特征在于,

通过施加压力差将不同的材料同时输送到所述基底中。

7.根据权利要求5至6中任一项所述的方法,

其特征在于,

在具有多个出口开口的所述计量装置中,当计量所述材料时,所述出口开口在不同时间打开或闭合。

8.根据权利要求5至7中任一项所述的方法,

其特征在于,

具有多个出口开口的所述计量装置同时计量不同的材料。

9.根据前述权利要求中任一项所述的方法,

其特征在于,

通过安装在端面B下方的漫射器控制所述材料向所述单片式基底中的输送。

10.用于进行根据前述权利要求中任一项所述的方法的设备,其特征在于存在以下装置:

a)用于使所述单片式基底竖直取向的装置,

b)能够相对于所述单片式基底在x/y方向上水平移动的至少一个装置,其用于计量从上方到所述单片式基底上诱导所述催化活性的材料,以及

c)用于在所述单片式基底上施加压力差以将所述材料输送到所述单片式基底中的装置。

- 用于制备机动车辆废气催化剂的方法

- 用于净化废气的催化剂载体、使用该催化剂载体的用于净化废气的催化剂及生产该用于净化废气的催化剂载体的方法