一种输变电双钢管杆塔连接节点加固结构及其安装方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及电力输送技术领域,具体的说是一种输变电双钢管杆塔连接节点加固结构及其安装方法。

背景技术

输电线路按照结构可以分为架空输电线路和地下输电线路,其中架空输电线路由线路杆塔、导线、绝缘子等构成,架设在地面上,用以输送交流电,现有的线路杆塔为了提升自生的强度和牢固性,常为钢制材质构成,并且为了减少安全隐患,线路杆塔的高度也在逐渐增加,现有的加高杆塔通常由支撑主杆和架线杆组合而成,并且在支撑主杆和架线杆的连接节点处常安装有加固结构,用于提高杆塔的牢固性。

现有的杆塔连接处的加固结构在进行使用时,先通过焊接的方式将加固结构分别安装到支撑主杆和架线杆的连接面上,之后将支撑主杆和架线杆进行对接,并通过连接螺栓相连接,之后对其贴合面进行焊接完成杆塔安装作业,但是现有的加固结构在和支撑主杆和架线杆进行对接时,常会出现用于固定连接螺栓的连接孔没有对齐的情况,为了保证塔杆连接的稳定性,需要人工对支撑主杆或者架线杆的位置进行调节,使得支撑主杆和架线杆上的连接孔对齐,便于连接螺栓的安装,但是因支撑主杆和架线杆的重量较大,移动时不方便,增加了员工们的工作量;

杆塔连接节点加固结构在进行制造过程中,需要使用焊接设备将零件焊接在一起,在进行焊接过程中,常因人工放置的零件出现偏移,导致焊接后的成品和塔杆进行组合时较为困难,进而需要人工进行返工处理,进一步增加了员工们的工作量。

发明内容

为了解决上述问题,本发明提供了一种输变电双钢管杆塔连接节点加固结构及其安装方法。

一种输变电双钢管杆塔连接节点加固结构,包括对接环、加强板和对接杆,所述对接环上端面沿周向均匀安装有加强板,加强板为梯形结构,且在对接环上端面垂直放置,对接环上端面沿周向均匀开设有连接通孔A,对接环下端面沿周向均匀安装有对接杆,相邻的对接杆之间设置有与其相互配合使用的对接孔H,工作时,人工将杆塔连接节点加固结构安装到需要连接的支撑主杆和架线杆上,之后通过焊接将对接环和加强板与支撑主杆和架线杆之间的贴合面连接在一起,之后将装有杆塔连接节点加固结构的支撑主杆和架线杆进行对接,使得对接杆和对接孔H进行对接,对接完成后将螺栓穿过连接通孔A,将支撑主杆和架线杆连接起来,其中通过对接杆和对接孔H进行对接,能够有效的避免两个连接节点加固结构之间的连接通孔A不对齐的情况发生,进一步避免了需要人工调节两个连接节点加固结构位置使其连接通孔A对齐的情况发生,节约人力。

上述输变电双钢管杆塔连接节点加固结构在进行制造过程中,需要使用专门的焊接设备,该焊接设备包括放置底座、固定单元和焊接单元,放置底座上端面固定安装有固定单元,固定单元的上方设置有焊接单元,焊接单元安装在放置底座上。

所述固定单元包括装料座、对接柱、顶起弧块、转动盘和驱动条,放置底座上端面中心处固定安装有装料座,装料座为空腔结构,装料座上端面开设有沉槽B,装料座前端面上开设有弧形通槽C,沉槽B底面上沿周向均匀安装有对接柱,对接柱下端面抵靠有顶起弧块,顶起弧块沿周向均匀安装在转动盘上端面,转动盘通过转动连接的方式安装在装料座内部,转动盘前端面安装有与弧形通槽C相互配合使用的驱动条,工作时,人工将对接环放置到装料座上的沉槽B中,并且对接柱插入至对接环上的连接通孔A中,之后人工推动驱动条,带动转动盘进行转动,通过顶起弧块作用,带动对接柱抵紧连接通孔A的内壁,将对接环固定住,从而完成对接环固定作业。

所述焊接单元包括连接板、上盖板、驱动气缸、连接柱、限位挡块、焊接块、上推弹簧和调节环,放置底座上端面后端固定安装有连接板,连接板上端面安装有上盖板,上盖板上端面安装有驱动气缸,驱动气缸的输出轴上安装有连接柱,连接柱侧壁上沿周向均匀安装有限位挡块,连接柱侧壁上通过上下滑动的方式沿周向均匀安装有焊接块,焊接块和连接柱之间通过上推弹簧相连接,焊接块上端面上抵靠有调节环,调节环通过螺纹连接的方式套设在连接柱外壁上,工作时,完成对接环固定作业之后,在驱动气缸的作用下,连接柱往下运动,使得连接柱74插入至对接环1的中心处,之后人工将加强板2竖直放到限位挡块75上的放置通槽F751中,当限位挡块75向下运动的时候,加强板2与对接环1顶面接触且加强板2与对接环1垂直,然后人工转动调节环,带动焊接块向下运动,使得焊接块抵靠着加强板和对接环的贴合处,之后在焊接块的作用下,对加强板和对接环的贴合处进行焊接处理,进而完成杆塔连接节点加固结构焊接成型作业。

作为本发明的一种技术方案,所述对接柱侧壁上沿周向均匀开设有避位槽E,对接柱内底端通过滑动连接的方式安装有推挤杆,推挤杆的下端穿过装料座并抵靠有顶起弧块,推挤杆的上端面安装有推挤球块,推挤球块为半球形结构,推挤球块侧壁上沿周向均匀抵靠有外推杆,外推杆截面为T形结构,外推杆远离对接柱中心轴线的端面上安装有接触胶片。

作为本发明的一种技术方案,所述连接柱侧壁上沿周向均匀开设有滑槽D,连接柱下端侧壁上通过滑动连接的方式沿周向均匀安装有外推片,外推片和连接柱之间通过连接弹簧相连接。

作为本发明的一种技术方案,所述外推片为弧形结构,外推片远离连接柱的端面上端设置有橡胶垫,外推片远离连接柱的端面下端沿弧形轨迹从上往下均匀设置有滚动轮。

作为本发明的一种技术方案,所述限位挡块上开设有放置通槽F,放置通槽F的开口宽度从上往下逐渐减小,限位挡块远离连接柱的端面上固定安装有内推板,内推板靠近连接柱的端面上通过推挤弹簧连接有挤压条。

作为本发明的一种技术方案,所述焊接块包括接触滑条、滑动套、转动套、外推弹簧和焊接枪,接触滑条通过滑动连接的方式安装在滑槽D内部,且接触滑条的下端面和上推弹簧相连接,接触滑条为L形结构,接触滑条侧壁上通过滑动套设有滑动套,滑动套靠近限位挡块的两侧壁上通过转动连接的方式安装有转动套,转动套和滑动套之间通过外推弹簧相连接,转动套上安装有焊接枪,焊接枪的下端朝相邻的限位挡块方向倾斜。

作为本发明的一种技术方案,所述转动套上开设有与焊接枪相互配合使用的套装孔G,套装孔G的孔径从上往下逐渐减小,套装孔G的内壁上从上往下均匀设置橡胶圈。

此外,本发明还提供一种输变电双钢管杆塔连接节点加固结构的安装方法,具体包括以下步骤:

S1.工作准备:使用上述焊接设备在对输变电双钢管杆塔连接节点加固结构进行焊接处理之前,对设备的运行进行检查调整;

S2.焊接成型:人工将对接环放置到装料座中,然后加强板在限位挡块的作用下竖直抵靠着装料座表面,之后在焊接块的作用下将对接环和加强板连接在一起,从而完成焊接成型作业;

S3.零件安装:人工将焊接成型后的输变电双钢管杆塔连接节点加固结构通过焊接的方式分别安装到杆塔的支撑主杆和架线杆上,之后人工将需要连接的支撑主杆和架线杆进行对接,并将通过螺栓固定起来之后,然后对结合面进行焊接,从而完成安装作业。

本发明具有以下有益效果:

1.本发明提供的一种输变电双钢管杆塔连接节点加固结构,当支撑主杆和架线杆进行对接时,通过对接杆和对接孔H之间的对接,能够有效的避免连接节点加固结构上的连接通孔A不对齐的情况发生,进一步避免了需要人工调节两个连接节点加固结构位置使其连接通孔A对齐的情况发生,从而节约人力减轻了员工的工作量。

2.本发明提供的焊接设备,人工将对接环放置在装料座上,装料座上的对接柱穿过对接环上的连接通孔A,对接柱能够对对接环起到定位和内夹持作用,之后在焊接单元的作用下,通过对接柱和对接环之间的相互贴合,能够对对接环进行二次固定,进而提高了对接环固定时的稳定性,同时对接柱上的限位挡块能够保证加强板在对接环上端面上竖直放置,从而在进行焊接时,能够进一步避免零件出现偏移的情况发生,提高了焊接后成品的质量。

附图说明

下面结合附图和实施例对本发明进一步说明。

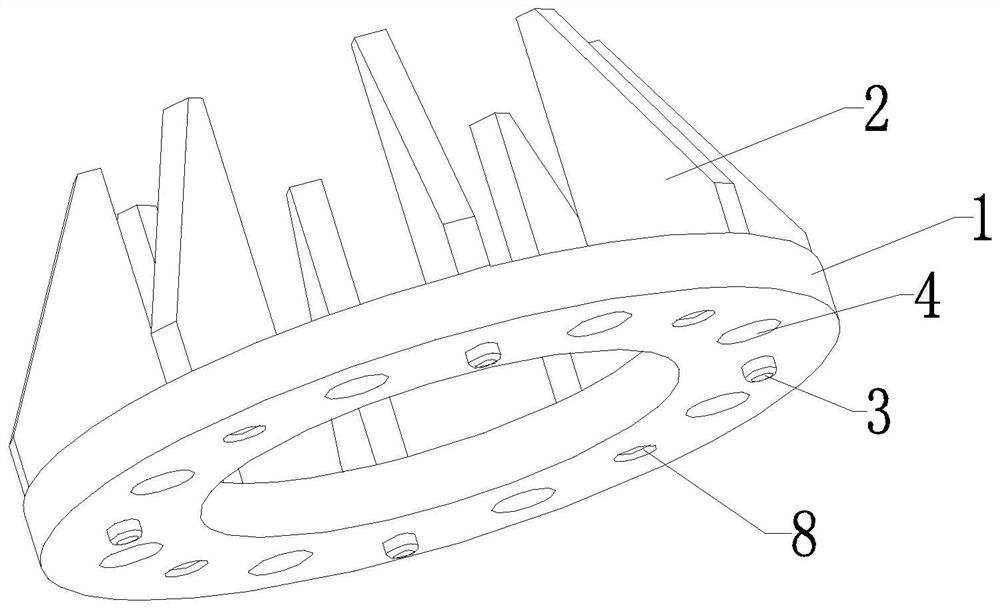

图1是本发明中杆塔连接节点加固结构的结构示意图。

图2是本发明中焊接设备的结构示意图。

图3是本发明中焊接设备的主视图。

图4是本发明的固定单元的结构示意图。

图5是本发明中对接柱的结构示意图。

图6是本发明中连接柱的结构示意图。

图7是本发明中限位挡块的结构示意图。

图8是本发明中焊接块的结构示意图。

图9是本发明中外推片的正视图。

图中:1、对接环;2、加强板;3、对接杆;4、连接通孔A;8、对接孔H;5、放置底座;6、固定单元;7、焊接单元;61、装料座;62、对接柱;63、顶起弧块;64、转动盘;65、驱动条;66、沉槽B;67、弧形通槽C;71、连接板;72、上盖板;73、驱动气缸;74、连接柱;75、限位挡块;76、焊接块;77、上推弹簧;78、调节环;621、避位槽E;622、推挤杆;623、推挤球块;624、外推杆;625、接触胶片;741、滑槽D;743、外推片;744、连接弹簧;7431、橡胶垫;7432、滚动轮;751、放置通槽F;752、内推板;753、推挤弹簧;754、挤压条;761、接触滑条;762、滑动套;763、转动套;764、外推弹簧;765、焊接枪;7631、套装孔G;7632、橡胶圈。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参阅图1,一种输变电双钢管杆塔连接节点加固结构,包括对接环1、加强板2和对接杆3,所述对接环1上端面沿周向均匀安装有加强板2,加强板2为梯形结构,且在对接环1上端面垂直放置,对接环1上端面沿周向均匀开设有连接通孔A4,对接环1下端面沿周向均匀安装有对接杆3,相邻的对接杆3之间设置有与其相互配合使用的对接孔H8,具体工作时,人工将杆塔连接节点加固结构安装到需要连接的支撑主杆和架线杆上,之后通过焊接的方式将对接环1、加强板2与支撑主杆和架线杆之间的贴合面连接在一起,之后将装有杆塔连接节点加固结构的支撑主杆和架线杆进行对接,使得对接杆3插入至对接孔H8中,对接完成后将螺栓穿过连接通孔A4,将支撑主杆和架线杆连接起来,其中通过对接杆3和对接孔H8之间的对接,能够有效的避免两个连接节点加固结构之间的连接通孔A4不对齐的情况发生,进一步避免了需要人工调节两个连接节点加固结构位置使其连接通孔A4对齐的情况发生,从而节约人力减轻了员工的工作量。

参阅图2,上述输变电双钢管杆塔连接节点加固结构在进行制造过程中,需要使用专门的焊接设备,该焊接设备包括放置底座5、固定单元6和焊接单元7,放置底座5上端面固定安装有固定单元6,固定单元6的上方设置有焊接单元7,焊接单元7安装在放置底座5上。

参阅图2到图5,所述固定单元6包括装料座61、对接柱62、顶起弧块63、转动盘64和驱动条65,放置底座5上端面中心处固定安装有装料座61,装料座61为空腔结构,装料座61上端面开设有沉槽B66,装料座61前端面上开设有弧形通槽C67,沉槽B66底面上沿周向均匀安装有对接柱62,对接柱62侧壁上沿周向均匀开设有避位槽E621,对接柱62内底端通过滑动连接的方式安装有推挤杆622,推挤杆622的下端穿过装料座61并抵靠有顶起弧块63,推挤杆622的上端面安装有推挤球块623,推挤球块623为半球形结构,推挤球块623侧壁上沿周向均匀抵靠有外推杆624,外推杆624截面为T形结构,外推杆624远离对接柱62中心轴线的端面上安装有接触胶片625,顶起弧块63沿周向均匀安装在转动盘64上端面,转动盘64通过转动连接的方式安装在装料座61内部,转动盘64前端面安装有与弧形通槽C67相互配合使用的驱动条65,具体工作时,人工将对接环1放置到装料座61上的沉槽B66中,并且对接柱62插入至对接环1上的连接通孔A4中,之后人工推动驱动条65,带动转动盘64进行转动,通过顶起弧块63的作用,带动推挤杆622向上运动,使得推挤球块623向上运动,推动外推杆624挤压连接通孔A4的内壁,将对接环1进行初定位,使得每次放置对接环1时,对接环1放置位置的精确性,进而保证了后续进行加强板2安装时,加强板2和连接通孔A4之间的距离的精度,避免了放置加强板2时,出现加强板2堵住连接通孔A4需要进行返工修复的情况发生节约人力。

参阅图2、图3、图6和图7,所述焊接单元7包括连接板71、上盖板72、驱动气缸73、连接柱74、限位挡块75、焊接块76、上推弹簧77和调节环78,放置底座5上端面后端固定安装有连接板71,连接板71上端面安装有上盖板72,上盖板72上端面安装有驱动气缸73,驱动气缸73的输出轴上安装有连接柱74,连接柱74侧壁上沿周向均匀安装有限位挡块75,限位挡块75上开设有放置通槽F751,放置通槽F751的开口宽度从上往下逐渐减小,限位挡块75远离连接柱74的端面上固定安装有内推板752,内推板752靠近连接柱74的端面上通过推挤弹簧753连接有挤压条754,连接柱74侧壁上通过上下滑动的方式沿周向均匀安装有焊接块76,焊接块76和连接柱74之间通过上推弹簧77相连接,焊接块76上端面上抵靠有调节环78,调节环78通过螺纹连接的方式套设在连接柱74外壁上,具体工作时,完成对接环1固定作业之后,在驱动气缸73的作用下,连接柱74往下运动,使得连接柱74插入至对接环1的中心处,之后人工将加强板2竖直放到限位挡块75上的放置通槽F751中,当限位挡块75向下运动的时候,加强板2与对接环1顶面接触且加强板2与对接环1垂直,加强板2放置完成后,内推板752上的挤压条754在推挤弹簧753的作用下,给予加强板2一个向连接柱74方向的推力,使得每个加强板2的位置保持一致,间接的提高了杆塔连接节点加固结构的质量,完成加强板2固定作业之后,人工转动调节环78,通过调节环78的挤压作用,带动焊接块76向下运动,之后在焊接块76的作用下,对加强板2和对接环1的贴合处进行焊接处理,进而完成杆塔连接节点加固结构焊接成型作业。

参阅图6和图9,所述连接柱74侧壁上沿周向均匀开设有滑槽D741,连接柱74下端侧壁上通过滑动连接的方式沿周向均匀安装有外推片743,外推片743和连接柱74之间通过连接弹簧744相连接,外推片743为弧形结构,外推片743远离连接柱74的端面上端设置有橡胶垫7431,外推片743远离连接柱74的端面下端沿弧形轨迹从上往下均匀设置有滚动轮7432,具体工作时,当连接柱74在驱动气缸73的作用下往下运动,插入至对接环1的内圈时,外推片743在连接弹簧744的作用下抵住对接环1的内圈表面,因外推片743为弧形结构,且外推片743远离连接柱74的端面下端沿弧形轨迹从上往下均匀设置有滚动轮7432,在连接柱74插入至对接环1的内圈时,能够有效的降低连接柱74和对接环1之间的对接难度,连接柱74插入对接环1的内圈时,外推片743侧壁上的橡胶垫7431和对接环1的内圈相接触,从而增大了对接环1和外推片743之间的摩擦阻力,进而能够有效的避免对接环1出现晃动的情况,从而提高了焊接后杆塔连接节点加固结构的质量。

参阅图3和图8,所述焊接块76包括接触滑条761、滑动套762、转动套763、外推弹簧764和焊接枪765,接触滑条761通过滑动连接的方式安装在滑槽D741内部,且接触滑条761的下端面和上推弹簧77相连接,接触滑条761为L形结构,接触滑条761侧壁上通过滑动套设有滑动套762,滑动套762靠近限位挡块75的两侧壁上通过转动连接的方式安装有转动套763,转动套763和滑动套762之间通过外推弹簧764相连接,转动套763上开设有与焊接枪765相互配合使用的套装孔G7631,套装孔G7631的孔径从上往下逐渐减小,套装孔G7631的内壁上从上往下均匀设置橡胶圈7632,转动套763上的套装孔G7631内部设置有焊接枪765,焊接枪765的下端朝相邻的限位挡块75方向倾斜,具体工作时,当完成加强板2的固定作业之后,人工拧动调节环78,通过调节环78的挤压作用,带动接触滑条761沿着滑槽D741向下运动,使得焊接枪765抵靠着加强板2和对接环1的贴合处,之后在焊接枪765的作用下,对加强板2和对接环1的贴合处进行焊接处理,然后人工推动滑动套762沿着接触滑条761进行滑动,改变滑动套762的位置,滑动套762的位置发生改变后,转动套763在外推弹簧764的作用下进行转动,使得焊接枪765继续抵靠着加强板2和对接环1的贴合处,然后焊接枪765进行工作,对加强板2和对接环1的贴合处进行焊接,完成上述对加强板2和对接环1的贴合处的两次焊接作业之后,驱动气缸73作用带动连接柱74往上运动,使得连接柱74和对接环1分离,并且因焊接枪765插入至套装孔G7631中,且套装孔G7631内部设置有橡胶圈7632,能够将焊接枪765包裹住,避免了焊接枪765出现晃动影响焊接效果的情况发生,之后人工对加强板2和对接环1的剩余接触区域进而二次焊接,从而完成杆塔连接节点加固结构焊接成型作业。

此外,本发明还提供一种输变电双钢管杆塔连接节点加固结构的安装方法,具体包括以下步骤:

S1.工作准备:使用上述焊接设备在对输变电双钢管杆塔连接节点加固结构进行焊接处理之前,对设备的运行进行检查调整;

S2.焊接成型:人工将对接环1放置到装料座61上的沉槽B66中,并且对接柱62插入至对接环1上的连接通孔A4中,之后人工推动驱动条65,带动转动盘64进行转动,通过顶起弧块63的作用,带动推挤杆622向上运动,使得推挤球块623向上运动,推动外推杆624挤压连接通孔A4的内壁,将对接环1固定住,之后在驱动气缸73的作用下,连接柱74往下运动,使得连接柱74插入至对接环1的中心处,之后人工将加强板2竖直放到限位挡块75上的放置通槽F751中,当限位挡块75向下运动的时候,加强板2与对接环1顶面接触且加强板2与对接环1垂直,加强板2放置完成后,人工转动调节环78,通过调节环78的挤压作用,带动焊接块76向下运动,并且使得焊接块76抵靠着加强板2和对接环1的贴合处,之后在焊接块76的作用下,对加强板2和对接环1的贴合处进行焊接处理,然后驱动气缸73作用带动连接柱74往上运动,使得连接柱74和对接环1分离,之后人工对加强板2和对接环1的剩余接触区域进而二次焊接,进而完成杆塔连接节点加固结构焊接成型作业;

S3.零件安装:人工将焊接成型后的输变电双钢管杆塔连接节点加固结构通过焊接的方式分别安装到杆塔的支撑主杆和架线杆上,之后人工将需要连接的支撑主杆和架线杆进行对接,并将通过螺栓固定起来之后,然后对结合面进行焊接,从而完成安装作业。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化;修改;替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种输变电双钢管杆塔连接节点加固结构及其安装方法

- 一种改善输电双钢管杆连接节点局部应力集中的加固方法