性能增强的具有受控的脱粘区域处理的夹层和层叠体

文献发布时间:2023-06-19 18:25:54

相关申请的交叉引用

本申请要求2020年5月22日提交的美国临时申请号63/028,782、2020年12月16日提交的美国临时申请号63/126,135、2021年3月1日提交的美国临时申请号63/155,009、2021年5月21日提交的美国临时申请号63/191,486、2021年5月21日提交的美国临时申请号63/191,447、2021年5月21日提交的美国临时申请号63/191,518、2021年5月21日提交的美国临时申请号63/191,545、和2021年5月21日提交的美国临时申请号63/191,577的权益,出于任何和所有目的,将其全部内容并入本文中。

技术领域

本发明涉及基于热塑性树脂的夹层,其通过使用受控的脱粘区域处理(debondingzone treatment)给刚性基板提供增强的性能,并且涉及包括这种夹层的刚性基板层叠体。

背景技术

层叠玻璃通常是通过将两片玻璃层叠到聚合物夹层上制成的。与实心玻璃片材相比,层叠玻璃的一个特别优势是由于玻璃粘合到夹层片材上而抗冲击和抗震碎性。

在安全玻璃层叠体中,夹层与玻璃的最佳粘合是平衡的。过大的粘合力会降低层叠体在冲击事件过程中吸收和耗散能量的能力,而过小的粘合力可导致光学缺陷(在层叠时以及随后的环境暴露和风化时),并且还会不利地影响夹层在冲击时保留玻璃碎片的能力。

许多出版物公开了用于调整夹层和玻璃基板之间的粘合力的技术,该技术能够使层叠结构体吸收和耗散高能事件(例如冲击)。例如,美国专利号3,607,178描述了在层叠之前用含有钙盐和镁盐的水清洗玻璃,以及美国专利号4,292,372描述了将羧酸钙和/或羧酸镁掺入夹层片材中以降低粘合力。

许多不同的材料已被用作聚合物夹层。例如,含有聚乙烯醇缩醛(也已知为聚乙烯醇缩丁醛)和增塑剂的片材被广泛用作层叠玻璃的夹层,因为它们具有优异的玻璃粘合性。可以制成具有良好的透明度、机械强度、柔性、声阻尼和抗震碎性的包含这种夹层的层叠玻璃。

至少部分中和的乙烯酸共聚物(离聚物)也已被用作制备层叠安全玻璃的夹层,例如,如美国专利号3,404,134;3,344,014;7,445,683;7,763,360;7,951,865;7,960,017;8,399,097;8,399,098;美国专利申请公开号2018/0117883和2019/0030863;国际专利申请号WO2016/076336A1;WO2016/076337A1;WO2016/076338A1;WO2016/076339A1;和WO2016/076340A1;和美国专利申请号16/781787中所公开的。

虽然可以选择离聚物树脂来生产具有优异弯曲强度和光学性能的夹层,但对玻璃的粘合性可能不是最佳的。特别是,由于离聚物通常是中和的酸共聚物,特别是在高湿度环境中,它们可能会使层叠缺陷发展。

例如,当使用离聚物树脂作为浮法玻璃的夹层时,在玻璃的“锡侧”上的粘合力通常令人满意,但在玻璃的“空气侧”上则不令人满意,因此在层叠过程中需要考虑特殊的预防措施以恰当地定向此类玻璃片材,从而确保“锡侧”与夹层接触。

其他树脂也可用作浮法玻璃的夹层或部分夹层,包括聚乙烯醇缩丁醛和热塑性弹性体。这些也可能表现出粘合力、层叠体韧性和耐久性方面的困难。

专利参考文献还讨论了通过使用底漆(primer)来增强粘合力的途径。例如,美国专利号3,445,423公开了使用γ-氨基丙基-三乙氧基硅烷溶液作为使用聚氨酯组合物将挡风玻璃的外边缘部分结合到金属接收构件上的底漆。

美国专利号3,881,043公开了将粘合底漆施加到挡风玻璃的周边以降低过早分层的趋势的应用。另一个实施方案涉及在整个界面表面范围内以点状图案施加粘合促进组合物以增加粘合的整体量级(magnitude)的应用。

美国专利号5,342,653;5,478,412;和5,547,736公开了一种将抗粘合突起施加到片材表面以在突起之间抵消片材对玻璃的高粘合力的方法。据说这些突起以粘合手段的物理阻挡起作用,并且优选地,不依赖于化学手段。

美国专利号10,022,908公开了将底漆施加到夹层表面,这提高了夹层和玻璃表面之间的粘合力,并且可以在暴露于高湿度条件下提供增加的粘合保持力。

美国专利号3,505,160公开了在挡风玻璃的内部应用粘合力降低物质(“不良粘合剂”),以增加在事故情景中可能发生乘员撞击的区域中的冲击性能。

美国专利申请公开号2019/0030863公开了某类硅烷可以作为钠中和离聚物的玻璃粘合促进剂以非常特定的量和在有限的条件下成功且有利地使用,从而允许在制备具有增强的夹层与玻璃粘合性的夹层和玻璃层叠体时最佳使用此类离聚物。

大多数现有技术涉及其中总粘合力从层叠体界面的一边到另一边是单调的方法。此外,其中没有公开改进的粘合力、层叠体韧性和层叠体耐久性的组合。

发明内容

本发明通过提供如下手段解决了上述问题,其中在保持足够的层叠体的完整性和耐久性、但提供改进的冲击性能的同时改进利用夹层/玻璃层叠组件的多模态结合坚固性(multi-modal bonding robustness)制备的层叠体的完整性。这是通过在粘合剂聚合物夹层和玻璃基板的界面处提供离散脱粘区域实现的。

在一个实施方案中,本发明涉及一种粘合剂聚合物夹层(API),其包括:

第一聚合物材料,

第一和第二表面,

第一表面上的具有最大平均剥离粘合力的第一离散区域,和

第一表面上的具有大于约0.01kJ/m

其中最大平均剥离粘合力比最小平均剥离粘合力大至少约2倍。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中所述第一或第二离散区域中的一个包含第一聚合物材料,并且第一和第二离散区域中的另一个包含与第一聚合物材料在化学和/或物理上不同的第一材料。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中第一材料的特征在于:(i)与第一聚合物材料不同的分子量,(ii)与第一聚合物材料不同的结晶度,(iii)与第一聚合物材料不同的密度,(iv)与第一聚合物材料不同的玻璃化转变温度,(v)与第一聚合物材料不同的熔体流动指数,或(vi)所述特征的一种以上的组合。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中所述第一离散区域和/或第二离散区域以有序图案分布。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中所述第一离散区域和/或第二离散区域随机分布。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中所述第一离散区域或第二离散区域中的一个基本上是连续的,并且所述第一离散区域或第二离散区域中的另一个的特征在于:

(i)规则形状,

(ii)随机或无规形状,

(iii)一维图案,和/或

(iv)一簇规则、无规和/或一维图案。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中所述第一离散区域和第二离散区域中的一个的重量含量占API总量的百分比在约0.001%至约30%的范围内。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中所述API包括至少两个区域,其中具有最大平均剥离粘合力的区域的平均剥离粘合力比具有最小平均剥离粘合力的区域的平均剥离粘合力大约2倍至约250倍。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中所述API包括至少两个区域,其中至少一个区域的平均剥离粘合力为约0.01至约12.0kJ/m

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中所述第一聚合物材料包含聚乙烯醇缩醛、离聚物、热塑性弹性体、乙烯乙酸乙烯酯(ethylvinylacetate)或它们的组合。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中所述API包含聚乙烯醇缩醛、离聚物、热塑性弹性体、硅烷、乙烯乙酸乙烯酯或它们的组合。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中所述粘合剂聚合物夹层内的离散脱粘区域包含聚乙烯醇缩醛、离聚物、热塑性弹性体、硅烷、乙烯乙酸乙烯酯或它们的组合。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中离散脱粘区域中的至少一个包含离聚物,其中离聚物树脂是钠中和的乙烯-α,β-不饱和羧酸共聚物。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中所述第一材料包含聚乙烯醇缩醛、离聚物、热塑性弹性体、硅烷、乙烯乙酸乙烯酯或它们的组合。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中第二离散区域是第一聚合物材料,并且第一聚合物材料是离聚物树脂。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中第一离散区域是第一聚合物材料,并且第一聚合物材料是聚乙烯醇缩醛。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中聚乙烯醇缩醛是聚乙烯醇缩丁醛。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中第一材料是粘合改性剂。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中粘合改性剂是硅烷、碱金属盐、碱土金属盐或含羧基的烯烃聚合物。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中粘合改性剂是硅烷。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中粘合改性剂以第一聚合物材料的约0.001重量%至约75重量%的范围存在。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中粘合改性剂以第一聚合物材料的约0.001重量%至约25重量%的范围存在。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中粘合改性剂以第一聚合物材料的约5重量%至约25重量%的范围存在。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中粘合改性剂以第一聚合物材料的约10重量%至约20重量%的范围存在。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中粘合改性剂以第一聚合物材料的约50重量%至约75重量%的范围存在。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层,其中粘合改性剂以第一聚合物材料的约60重量%至约70重量%的范围存在。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中第一离散区域或第二离散区域中的一个的厚度为约0.001mm至约10.0mm。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层和层叠结构体,其中夹层的厚度为约0.35mm至约5.0mm。

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中每个离散区域赋形为点、圆形、部分圆形、椭圆形、部分椭圆形、三角形、正方形、矩形、五边形、六边形、七边形,或者是无定形的。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中离散区域的有效直径在约0.1mm至约50mm的范围内。

在一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中具有最大剥离强度(Z

在另一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中:

所有离散区域具有不同的剥离强度;

一个以上的离散区域具有相同的剥离强度;或者

一个以上的离散区域具有不同的剥离强度。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中规则形状的离散区域、随机形状的离散区域或所述簇的离散区域的有效直径是离散区域的厚度的约1倍至约150,000,000倍。

在一个实施方案中,本发明涉及一种层叠结构体,包括以下的叠层:

(i)第一玻璃基板;和

(ii)如上所述的粘合剂聚合物夹层;

其中所述第一玻璃基板粘合至所述粘合剂聚合物夹层(API)。

在另一个实施方案中,本发明涉及如上所述的层叠结构体,包括以下的叠层:

(i)第一玻璃基板;

(ii)如上所述的粘合剂聚合物夹层;和

(iii)第二玻璃基板;

其中所述第一玻璃基板通过所述粘合剂聚合物夹层(API)粘合至所述第二玻璃基板。

在又一个实施方案中,本发明涉及如上所述的层叠结构体,其中离散区域在一侧具有如下表面积:

(i)一个玻璃基板的表面积的约1%至约80%;

(ii)一个玻璃基板的表面积的约10%至约60%;

(iii)一个玻璃基板的约20%至约50%;

(iv)一个玻璃基板的表面积的约30%至约40%;

(v)一个玻璃基板的表面积的约5%至约25%;或者

(vi)一个玻璃基板的表面积的约1%至约35%。

在一个实施方案中,本发明涉及如上所述的层叠结构体,其中所述粘合剂聚合物夹层包括至少两个区域,其中至少一个区域的平均剥离粘合力为:

(i)约0.01至约12.0kJ/m

(ii)约0.1至约4.0kJ/m

(iii)约0.5至约3.0kJ/m

(iv)约8.0至约12.0kJ/m

(v)约9.0至约11.0kJ/m

在另一个实施方案中,本发明涉及如上所述的层叠结构体,其中粘合剂聚合物夹层包括0.04至10,000个区域/cm

在另一个实施方案中,本发明涉及如上所述的层叠结构体,其中所述一个以上的离散脱粘区域中的至少一个与所述API和/或所述第一玻璃基板或所述第二玻璃基板中的至少一个共面(coplanar)。

出人意料地,已经显示了通过在粘合剂聚合物夹层内于粘合剂聚合物夹层和玻璃片材的界面处提供脱粘区域来增强夹层和层叠体的性能,这允许受控的脱粘,如由使用较少的粘附促进材料示例的。此外,已经显示了,不均匀的受控粘合产生了脱粘区域-玻璃粘合、层叠体抗撕裂性和层叠体断裂后耐久性的独特组合。增强的性能通过不同方式测量,包括球环(ball-on-ring)、循环风化和本文所述的其他测试。改进的粘合力导致包括这种脱粘区域的层叠体的改进的耐久性。

已发现受控的脱粘区域处理(CDZT)允许进一步优化层叠体的性能特征;与传统技术相比,主要是在API内于玻璃和API界面处的给定单位厚度的脱粘区域的层叠体的抗撕裂性。还可以优化层叠体的耐久性,以平衡层叠体完整性的各方面与在冲击或其他极端施加的力作用下破坏层叠体时的能量吸收能力的各方面。

CDZT方法论考虑夹层和刚性基板之间的界面接触区域中和周围的总区域。这将包括可能不接受任何直接施加处理的一个或多个区域/地方,即那些基本上具有聚合物夹层和刚性基板的原始性质的地方/区域。这些地方/区域的脱粘行为影响处理地方/区域的脱粘性质的设计和大小。正是这些不同区域的脱粘行为和相互作用在本主题技术中提供了益处。

CDZT方法涉及定义在玻璃基板和聚合物夹层之间的界面处或附近实现脱粘“事件”所需的能量的范围和边界限制。这些边界条件至少有下限和上限。每个下限和上限将通过施加处理使得建立至少双模态或多模态粘合水平来产生,其中粘合/脱粘特性由至少所施加的处理的组合物和与强加的“图案”的几何方面交织在一起的组合限定。也就是说,CDZT由“间隙(interstitial)”空间/区域和“图案化处理”的特定施加组成。已发现CDZT技术提供优于传统技术的优异的层叠体性能。这可以以各种模式实现并具有这里列出的一些或全部特征。

下边界条件不应是“不良粘合力”之一,即在正常层叠体使用(通过诸如热膨胀/收缩、聚合物夹层中的厚度变化(caliper variation)和/或刚性基板中的非平面性和波纹、层叠体的边缘挤压等手段施加的典型应力)和其他环境强加的影响下会发生的脱粘或分层,这些会影响层叠体完整性的长期耐久性方面(例如水分侵入)。希望层叠体在整个其预期的环境暴露和使用过程中具有足够程度的耐久性和保持完整性的能力。

上边界条件可以设置为粘合/脱粘极限,高于该极限对层叠体夹层的抗撕裂性没有可测量的影响。这可以通过球环测试或落球测试或其他测试直接测量,上述测试向层叠体施加足够的能量,导致玻璃破裂,从而导致聚合物夹层内破坏出现的可能性。

可以使用在剥离测试期间获得的能量值来进行用于设置/建立上边界条件的另一种手段,在该能量值或高于该能量值时,夹层的撕裂出现在超过50%的采样情况中。当脱粘能量如此之高以至于约0.8mm厚的聚合物夹层导致频繁撕裂而不是从刚性基板上脱粘时,那么可以预期在冲击或足以造成撕裂的大小量级的其他高能事件的过程中在完全层叠条件下可预期到类似的撕裂。

CDZT技术虽然不希望受制于理论,但在一方面可以是一种化学性质而非物理性质。脱粘处理可以由化学活性物质或混合物的施加组成,其可以改变刚性基板和聚合物夹层之间的界面处或附近的粘合/脱粘特征。或者,处理可以由能量“束”的施加组成,例如电子束、伽马、等离子体、电子放电、激光、离子束或其他高能手段,例如等离子体、火焰处理、UV/VIS/IR辐射、微波或化学改变、通孔(via)、涂布技术、化学气相沉积等。一种或多种化学物质与能量源的组合也可以用作处理。处理可能具有无限小的尺寸(即受处理影响的仅仅表面原子或分子单层,或者处理可能具有API厚度的有限厚度(接近至多30%)。处理可以应用于任一刚性基板或聚合物夹层或两者。应用到聚合物夹层上通常是最有利的。直接应用到夹层上并作为夹层的一部分提供制造例如卷对卷加工等的容易性。

当夹层相对于刚性基板的相对定位可以以通用方式平移和/或旋转而不担心所述“图案”与一个或多个基板边缘的对齐、并且在边缘或平面连续性中断(孔、切口、凹槽、插入物等)处的分层性能受到明显影响时,可以设计CDZT技术并且CDZT技术是最有利的。

CDZT可以任选地包括对逼近的分层前沿(delamination front)的方向性分量(directionality component)。图案可以以互补和优选的几何取向产生,使得它针对分层前沿提供比随机定位更有效的结合关系。例如,EX-D-011和-012中的线图案都具有与所施加的相同的间距参数和体积分数,但是当线取向使得分层前沿垂直于所述线(EX-D-012)时,脱层的总量相对于与分层前沿相同方向取向的线(EX-D-011)分层最小化。由于经常发现分层前沿起源于给定层叠体的“边缘”并从其进展,因此可以有利地构造图案以最好地抵抗这种分层的进展。

施加处理的设计可以通过各种描述符来定义。表面覆盖率(或体积分数)是可以调整以实现所需效果或结果的一个方面。设计可以用于从随机“图案”到规则的、可重复的图案以及介于两者之间的所有变化的整个设计范围。设计元素可以彼此接近而变化。设计可以具有开放结构(孤立的“岛屿”)或封闭结构(直接或迂回性质的连接路径)。所施加的设计可以定义为它们与所施加的处理的下边界或上边界粘合/脱粘方面有关。

CZDT在破坏层叠体所需的能量水平和/或层叠体耐受各种恶劣环境因素(宽的温度波动/暴露和高湿度)或强加的应力(弯曲、恒载或活载、层叠应力等)的耐久性方面提供了增强的层叠体性能。此外,它可以在广泛的制造变化的范围内提供改进的性能稳健性;例如,刚性基板组成、基板表面清洁性(例如玻璃洗涤条件)、湿度条件、不适当的层叠温度和停留时间等。

除了上面列出的实施方案之外,所施加的处理至少在CZDT区域的一些部分中,还可以建立可以表现出内聚破坏模式的脱粘事件。这种内聚破坏模式被设计为聚合物夹层与刚性基板的脱粘分离的一部分。

本领域普通技术人员通过阅读以下详细描述和相关附图将更容易理解本发明的这些和其他实施方案、特征和优点。

附图说明

下面参考附图对本发明的各个实施方案进行详细描述:

图1显示了具有相对均匀粘合的典型夹层/玻璃“层叠体”的剥离力——这是传统技术的代表。

图2显示了夹层/玻璃“层叠体”的剥离力,该夹层/玻璃“层叠体”具有“随机”型几何形状的受控的脱粘区域处理。

图3显示了用于测量层叠体撕裂能的“环球”装置。

图4显示了随着球接触然后逐渐推过层叠体、从而在夹层中产生撕裂时由“环球”装置提供的典型载荷/位移图。

图5显示了顶部玻璃片(lite)10、夹层14和底部玻璃片12的常规排列。夹层表面16通常被赋予表面粗糙度或压花纹理以允许在层叠加工期间脱气。在传统技术中,表面的组成与本体夹层组成基本相同,即在层叠制品的形成中,没有试图改变其组成以调整与玻璃表面的熔合的相互作用。

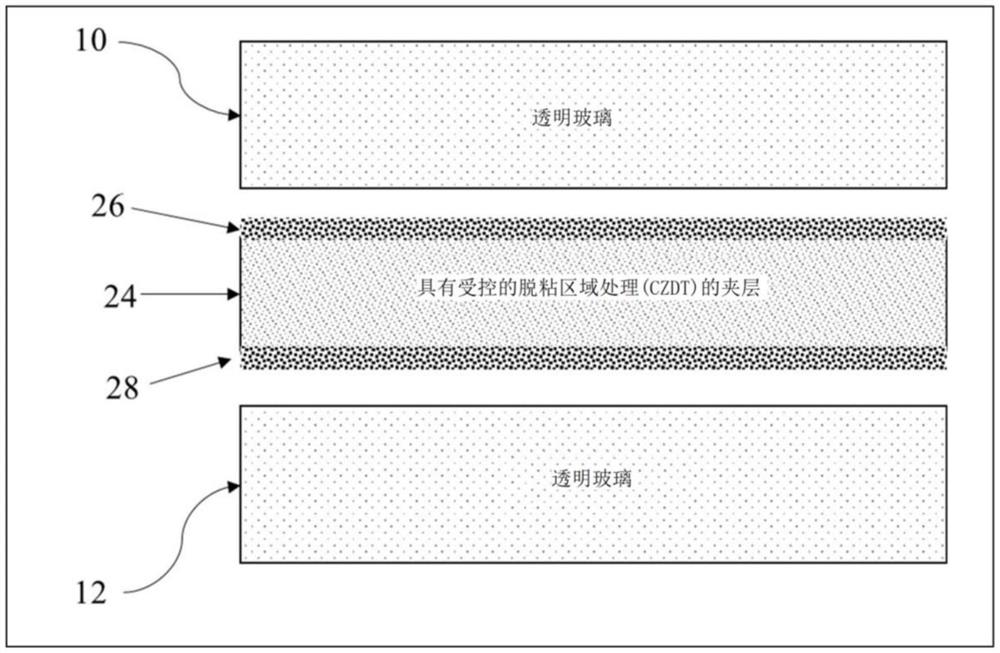

图6显示了所述技术的截面图(受控的脱粘区域处理)。该处理可以施加到刚性基板表面或者施加或定位在聚合物夹层的表面处或附近,或两者兼而有之。

图7a-e是本发明的某些实施方案的示意性截面图。图2a描绘了层叠体的主要构造,该层叠体由顶部玻璃片10、在其外表面上包括的夹层、定义为具有受底下夹层影响的性质的“受控的脱粘区域处理”层并与底部玻璃片12相结合的区域26和28组成。

图8显示了如实施例部分所述的分层测试的排列的“平面图”。

图9显示了如实施例部分中所述的分层测试的排列的“截面”型视图。

图10显示了具有点状区域的夹层的代表性网格状图案。

具体实施方式

本发明涉及聚合物夹层组合物,以及包含这种夹层的玻璃层叠体。更具体地,本发明涉及层叠结构体,其包括具有离散区域的粘合剂聚合物夹层(API)。这种离散区域位于API上,在API和玻璃基板的界面处。这些离散区域允许改性API玻璃脱粘、层叠体韧性和层叠体耐久性的独特组合。描述了这些离散区域的各种空间图案和密度,以及由此产生的材料性质。

本发明的基本框架是根据豹斑(leopard spot)图案来描述的。然而,本发明类似地适用于其他离散区域,如下文所述。

在一个实施方案中,一些豹斑被表面处理以用于脱粘,和/或一些被表面处理以用于粘合增强,和/或一些完全不处理。在一个实施方案中,离散的较暗斑在其功能上会脱粘。在一个实施方案中,这些脱粘区域由各种表面处理产生。与各斑之间的区域相比,具有脱粘倾向的离散区域很可能在撞击时首先失效。

在另一个实施方案中,已经处理离散的较暗斑以增强它们的粘合功能。然而,各斑之间的区域在其功能上将会脱粘。这些脱粘区域由各种表面处理产生,或者它们相对于具有增强粘合力的经表面处理的离散区域脱粘。与各斑之间的区域相比,具有粘合倾向的离散区域或豹斑在撞击时不太可能首先失效。

在另一个实施方案中,一些豹斑具有粘合倾向,但一些其他豹斑具有脱粘倾向。这些粘合和脱粘倾向可以通过表面处理或凭借它们的相对剥离强度来产生。类似地,一些在各斑之间的区域可具有粘合倾向,而一些区域具有脱粘倾向。

换句话说,在一个实施方案中,粘合剂聚合物夹层(API)在一个或两个表面上包括两组离散区域,粘合离散区域和脱粘离散区域。每一组离散区域具有至少一种离散区域。在第一组离散区域(即粘合区域)中,存在平均剥离粘合力在API表面上的所有离散区域中为最高的区域。在第二组离散区域(即脱粘区域)中,存在平均剥离粘合力在API表面上的所有离散区域中为最低的离散区域。但是本发明的条件是,离散区域(位于粘合离散区域的组内)的最大平均剥离粘合力比离散区域(位于脱粘离散区域的组内)的最小平均剥离粘合力大至少约2倍。

在一个实施方案中,一些离散区域经受脱粘处理,而一些离散区域不经受任何脱粘处理,后者表现出比处理过的离散区域更高的粘合倾向。类似地,在另一个实施方案中,一些离散区域经受脱粘处理,而一些其他离散区域经受增强粘合的表面处理。类似地,在又一个实施方案中,一些离散区域经受脱粘处理,一些离散区域经受增强粘合的表面处理,并且一些离散区域完全不经受任何处理。提供粘合的离散区域或促进脱粘的离散区域位于相同的平均剥离强度的相对谱上。

受控的脱粘是指在API和玻璃基板之间的界面区域附近,粘合在通常的平面方向上的区域可变性。换句话说,包括脱粘区域的界面的粘合强度通常在玻璃基板和API的界面处的平面方向上变化。在下文的多个示例性实施方案中描述了该变化。

改变在刚性基板和聚合物夹层的界面处或附近的界面区域的脱粘断裂能的处理。分离时的能量释放率/功用于粘合测量将报告为千焦耳/m

“离散区域”是指这些区域包含在API的表面但基本上是离散的,即,这些区域通常可以覆盖或可以不覆盖粘合剂聚合物夹层(API)的整个区域,在平面方向上基本上以所定义的边界彼此分开。考虑到材料的限制和/或材料的制造工艺,在本发明中认识到区域离散性中可能的随机缺陷——例如,基本上离散的两个区域可能会彼此“渗入”,微乎其微。离散区域可以具有不同的脱粘断裂能或相同的脱粘断裂能。离散区域在视觉上可能看起来没有什么不同,但是在它们的离散边界处,脱粘断裂能通常比本领域已知的在粘合剂聚合物界面上名义上发现的断裂能的变化幅度变化更大。

“离散脱粘区域”或“脱粘区域”是指这些区域根据它们的平均剥离强度被描述为脱粘的。如果玻璃基板和粘合剂聚合物夹层脱粘,则很大可能性是脱粘主要在“脱粘区域”内。

下文的描述以具有受控的脱粘区域处理而产生这样的脱粘区域的具体实例讨论了离散区域的脱粘方面。离散区域,无论是否经过受控的脱粘处理,都位于API表面上,形状各异,有些对玻璃基板提供更多的粘合,有些则更少。本发明设想例如增加离散区域的剥离强度的表面处理。

图案化粘合是指脱粘处理以布置在夹层和刚性基板的界面区域内的一些几何方式排列。图案处理有一些规律性。该处理将产生与图案相邻的间隙空间不同的脱粘不连续性。可以应用多于一种的图案处理,或者在图案类型、几何参数方面不同,并且可以使其重叠或施加在底下的图案处理上或落入间隙空间内或其任何组合。

“随机”是指项目或图案是随机确定的并且通常不能精确预测。因此,如本文所用,随机图案是无规图案。

“随机变化的粘合”是指脱粘处理在夹层和刚性基板的界面区域内接近“无规状”布置。该处理将从粘合/脱粘的更均匀的区域产生脱粘不连续性。

均匀粘合是指界面区域中的粘合/脱粘基本上以从聚合物夹层厚度的5%至100%基于界面面积区域测量的位置之间变化不超过+/-10%的方式发生。

“通用定位”是指将粘合改性剂施加到玻璃或夹层或两者上,其方式允许玻璃面板布置在夹层上而不考虑取向,从而允许夹层以最少的废料量进行切割。

圆形度C定义为区域类似于圆形的程度,同时考虑周边的平滑度,长度P。这意味着圆形度是区域和粗糙度两者的量度。因此,区域离完美的圆形、光滑的圆形越远,圆形度的值越低。圆形度是无量纲的值。其中,A是特征面积,ISO9276-6将圆形度定义为:

实心度S是区域的整体凹度的量度。其定义为图像面积A除以凸出外壳面积Ac,如下所示。因此,随着区域变得更加实心,图像面积和凸出外壳面积彼此接近,从而导致实心度值为1。然而,随着区域偏离闭合圆,凸出外壳面积增加,计算的实心度降低。实心度是无量纲的值。

“有效直径”是指面积等于具有本文所述的任何形状的区域的面积的圆的直径。

在一方面,本发明提供了一种包括受控的脱粘处理的聚合物夹层,当与一层或多层玻璃组合形成层叠体时,提供了改进的韧性、粘合性和耐久性的组合。

在一方面,本发明提供了包括受控的脱粘处理的一种以上的刚性基板,当与一层或多层聚合物夹层组合形成层叠体时,提供了改进的韧性、粘合性和耐久性的组合。

在一方面,本发明提供了一种层叠体,其包括至少一个聚合物夹层和至少一个玻璃片材,其中在聚合物夹层、玻璃或两者的表面上设置受控的脱粘处理,以提供受控的脱粘区域或区,其中所述层叠体表现出改进的韧性、粘合性和耐久性的组合。

在另一方面,本发明提供了一种受控的脱粘处理,其基本上是均匀的并且产生具有可变断裂韧性的离散脱粘区域,从而在规定的断裂能级发生脱粘。

在另一方面,本发明提供了一种受控的脱粘处理,其基本上是离散的并且产生具有可变断裂韧性以及或高或低断裂能的脱粘区域。

在又一方面,本发明提供了一种受控的脱粘处理,其基本上是离散的并且具有基本上均匀的图案;并产生具有可变断裂韧性以及或高或低断裂能的脱粘区域。

在又一方面,本发明提供了一种受控的脱粘处理,其基本上是离散的并且具有基本上随机的图案;并产生具有可变断裂韧性以及或高或低断裂能的脱粘区域。

在本公开中,使用玻璃作为示例性基板。也可以使用其他基板,例如聚合物基板。例如,本发明中也预想聚碳酸酯和其他透明聚合物基板。

在本说明书的上下文中,如果没有另外指明,本文提及的所有出版物、专利申请、专利和其他参考文献出于所有目的明确地通过引用以其整体并入本文,就好像完全阐述一样。

除非另有定义,否则本文使用的所有技术和科学术语具有与本公开所属领域的普通技术人员通常理解的相同含义。在冲突的情况下,以本说明书(包括定义)为准。

除非有明确说明,商标均以大写字母显示。

除非另有说明,所有百分比、份数、比率等均以重量计。

除非另有说明,以psi单位表示的压力是表压,而以kPa单位表示的压力是绝对压力。但是,压差以绝对值表示(例如,压力1比压力2高25psi)。

当量、浓度或者其他值或参数作为范围或上限值和下限值的列表给出时,这应理解为具体公开由任何范围上限和下限的任何对形成的所有范围,无论这些范围是否单独公开。在本文中列举数值范围的情况下,除非另有说明,否则该范围旨在包括其端点,以及该范围内的所有整数和分数。本公开的范围并非旨在限制于定义范围时列举的特定值。

当使用术语“约”时,其用于是指在一定公差内可以获得某种效果或结果,本领域技术人员知道如何获得该公差。当术语“约”用于描述范围的值或端点时,本公开应理解为包括所指的具体值或端点。

如本文所用,术语“包括(comprise)”、“包含(comprising)”、“包括(include)”、“包含(including)”、“具有(has)”、“具有(having)”或其任何其他变体旨在涵盖非排他性包含。例如,包括各要素的列表的工艺、方法、物品或装置不一定仅限于那些要素,而是可以包括此类工艺、方法、物品或装置未明确列出或固有的其他要素。

连接词“由…组成”排除权利要求中未指定的任何要素、步骤或成分,从而使权利要求封闭以包括除了通常与之相关的杂质之外的所列举的材料之外的材料。当短语“由…组成”出现在权利要求正文的条款中时,而不是紧跟在前序之后,它仅限制该条款中规定的要素;其他要素并未从整体权利要求中排除。

连接词“基本上由…组成”将权利要求的范围限制为特定的材料或步骤,以及不实质影响要求保护的发明的基本和新颖特征的那些。“基本上由…组成”的权利要求介于以“由…组成”格式撰写的封闭式权利要求和以“包含”格式起草的完全开放式权利要求之间的中间立场。如本文所定义的任选添加剂(其含量适合此类添加剂)以及少量杂质通过术语“基本上由…组成”而不从组合物中排除。

此外,除非明确指出相反,“或”和“和/或”指的是包含性的而不是排他性的。例如,条件A或B、或者A和/或B满足以下任一条件:A为真(或存在)且B为假(或不存在),A为假(或不存在)并且B为真(或存在),并且A和B都为真(或存在)。

本文中使用“一(a)”或“一个(an)”来描述各种要素和组分仅仅是为了方便并且给出本公开的一般意义。该描述应理解为包括一个或至少一个,并且单数也包括复数,除非很明显它另有含义。

如本文所用,除非本文另有定义,否则术语“主要部分”或“主要地”是指参考材料的大于50%。如果没有指定,当提到分子(例如氢和乙烯)时,百分比是以摩尔为基准的,另外则是以重量为基准的(例如用于添加剂含量)。

如本文所用,除非另有定义,否则术语“大部分”或“基本上”是指全部或几乎全部或绝大多数,如本领域普通技术人员在所使用的上下文中将理解的。它旨在考虑在工业规模或商业规模情况下通常会发生的与100%的一些合理的方差。

如本文所用,术语“共聚物”是指包含由两种以上的共聚单体共聚产生的共聚单元的聚合物。在这点上,本文可参照其构成共聚单体或其构成共聚单体的量来描述共聚物,例如“包含乙烯和15重量%丙烯酸的共聚物”或类似描述。这种描述可能被认为是非正式的,因为它没有将共聚单体称为共聚单元;因为它不包括共聚物的常规命名法,例如国际纯粹与应用化学联合会(IUPAC)命名法;因为它不使用方法限定的产品的术语;或出于其他原因。然而,如本文所用,对关于共聚物的构成共聚单体或其构成共聚单体的量的共聚物的描述是指该共聚物包含规定共聚单体的(在规定时以规定的量)共聚单元。作为推论,结果就是共聚物不是包含给定量的给定共聚单体的反应混合物的产物,除非在有限情况下明确说明是这样的。

术语“二聚物”是指基本上由两种单体组成的聚合物,而术语“三聚物”是指包含至少三种单体的聚合物。

如本文所用,术语“酸共聚物”是指包含α-烯烃、α,β-烯键式不饱和羧酸和任选的其他合适的共聚单体(一种或多种)—例如α,β-烯键式不饱和羧酸酯等—的共聚单元的共聚物。

如本文所用,单独或以组合形式使用的术语“(甲基)丙烯酸”,例如“(甲基)丙烯酸酯”,是指丙烯酸或甲基丙烯酸系,例如,“丙烯酸或甲基丙烯酸”,或“丙烯酸烷基酯或甲基丙烯酸烷基酯”。

如本文所用,术语“离聚物”通常是指包含离子基团的聚合物,所述离子基团是羧酸盐,例如羧酸铵、碱金属羧酸盐、碱土金属羧酸盐、过渡金属羧酸盐和/或这些羧酸盐的组合。此类聚合物通常通过部分或完全中和作为如本文所定义的酸共聚物的前体或母体聚合物的羧酸基团,例如通过与碱反应来生产。如本文所用的碱金属离聚物是钠离聚物,例如乙烯和甲基丙烯酸的共聚物,其中共聚的甲基丙烯酸单元的所有或部分羧酸基团被中和,并且基本上所有中和的羧酸基团为羧酸钠的形式。

为方便起见,分开讨论本发明的许多要素,可以提供选项列表并且数值可以在范围内;然而,为了本公开的目的,这不应被视为对本公开范围的限制,或对任何此类单独组分、列表项或范围的任何组合的任何权利要求的支持。除非另有说明,否则与本公开可能的每个组合都应被视为出于所有目的而明确公开了。

尽管与本文所述的方法和材料相似或等效的方法和材料可用于本公开的实践或测试,但本文描述了合适的方法和材料。因此,本文中的材料、方法和实例仅是说明性的,并且除非特别说明,否则不旨在对其进行限制。

根据本发明,本文提供了增塑的聚乙烯醇缩醛组合物,优选聚乙烯醇缩丁醛组合物,其中该组合物包含(a)羟基数为约12至约34,优选为约15至约34的聚乙烯醇缩醛树脂,如根据ASTM D1396-92测定的;(b)基于聚乙烯醇缩醛树脂的干重,量为从约20、或从约30,至约60、或至约50每百份的份数(pph)的增塑剂;(c)光稳定剂/抗氧化剂添加剂包,其包含具有抗氧化功能的低聚受阻胺光稳定剂(HALS);其中基本上不存在额外的抗氧化剂。进一步提供增塑的聚乙烯醇缩醛组合物是增塑的聚乙烯醇缩丁醛组合物。此外,本文提供了包含增塑的聚乙烯醇缩醛组合物的片材,以及包含所述片材的层叠体。

合适的聚乙烯醇缩醛树脂及其制备工艺在一般意义上对于相关领域的普通技术人员来说是众所周知的,如先前并入的US8329793B2、US2016/0214354A1、US2016/0214352A1、US2017/0253704A1、US2017/0072665A1和US2017/0217132A1,以及下面提到的其他出版物中所示例的。例如,这些树脂显示出根据最终使用标准的可接受的冲击强度、可接受的粘合力、低颜色、低雾度和相对较小的最终使用条件的变化。

聚乙烯醇缩醛树脂可以通过聚乙烯醇与醛的缩醛化的常规已知方法制备。聚乙烯醇通过相应的聚乙酸乙烯酯的水解制备。

作为聚乙烯醇缩醛树脂的原料的聚乙烯醇的粘均聚合度通常为100以上、或300以上、或400以上、或600以上、或700以上、或750以上,或900以上,或1200以上。当聚乙烯醇的粘均聚合度过低时,有耐渗透性或抗蠕变性,特别是高温高湿条件下的抗蠕变性例如在85℃和85% RH下的抗蠕变性等降低的担忧。另外,聚乙烯醇的粘均聚合度通常为5000以下,或3000以下,或2500以下,或2300以下,或2000以下。当聚乙烯醇的粘均聚合度超过5000时,有难以挤出树脂膜的担忧。

要注意的是,由于聚乙烯醇缩醛树脂的粘均聚合度与作为原料的聚乙烯醇的粘均聚合度一致,因此上述优选的聚乙烯醇的粘均聚合度与聚乙烯醇缩醛树脂的典型粘均聚合度一致。

聚乙烯醇缩醛树脂通常由乙烯缩醛单元、乙烯醇单元和乙酸乙烯酯单元构成,这些各自的单元可以例如通过JIS K 6728的“聚乙烯醇缩丁醛的测试方法”或核磁共振法(NMR)测量。

通常,使用羟基数为约12至约34、优选约15至约34(如根据ASTM D1396-92测定)的聚乙烯醇缩醛树脂。

在聚乙烯醇缩醛树脂含有除乙烯缩醛单元以外的单元的情况下,通过测量乙烯醇单元量和乙酸乙烯酯单元量,在不含除乙烯缩醛单元以外的单元的情况下从乙烯缩醛单元量减去这两者的单元量,可以计算出剩余的乙烯缩醛单元量。

用于聚乙烯醇的缩醛化的醛优选为具有1个以上且12个以下碳原子的醛。当醛的碳原子数大于12时,缩醛化的反应性降低,而且反应过程中容易产生树脂的封端,聚乙烯醇缩醛树脂的合成容易伴随困难。

醛没有特别限定,并且其实例包括例如甲醛、乙醛、丙醛、正丁醛、异丁醛、戊醛、正己醛、2-乙基丁醛、正庚醛、正辛醛、正壬醛、正癸醛、苯甲醛、肉桂醛等脂肪族醛、芳族醛、或脂环族醛等。其中,优选具有2个以上且6个以下碳原子的脂肪族醛,尤其是,特别优选丁醛。另外,上述醛可以单独使用一种,或可以两种以上组合使用。此外,也可以在20质量%以下的范围内组合使用少量的多官能醛或具有其他官能团的醛等。

聚乙烯醇缩醛树脂最优选为聚乙烯醇缩丁醛。

在一个实施方案中,本发明的聚乙烯醇缩醛树脂组合物包含增塑剂。合适的增塑剂可以选自任何已知的或常规用于制造增塑PVB片材组合物的增塑剂。例如,适合于本文使用的增塑剂可以是选自以下的增塑剂或增塑剂的混合物:由脂肪族二醇与羧酸的化学反应获得的二酯,包括聚醚二醇或聚醚多元醇的二酯;以及由多价羧酸和脂肪族醇获得的酯。为方便起见,当描述本发明的片材组合物时,增塑剂的混合物在本文中可称为“增塑剂”。也就是说,如本文所用的词语“增塑剂”的单数形式可以表示在给定的片材组合物中使用一种增塑剂或使用两种以上增塑剂的混合物。预期用途对于熟悉本领域的阅读者来说将是显而易见的。本文中使用的优选的增塑剂是通过三甘醇或四甘醇与具有6至10个碳原子的脂肪族羧酸的反应获得的二酯;和由癸二酸与具有1至18个碳原子的脂肪族醇反应获得的二酯。更优选地,增塑剂是四甘醇二(2-庚酸酯)(4G7)、三甘醇二-(2-乙基己酸酯)(3GO)、己二酸二己酯(DHA)、三甘醇二(2-乙基丁酸酯)(3GH)或癸二酸二丁酯(DBS)。最优选地,增塑剂是3GO。

在一个实施方案中,离散区域由“未增塑的”PVB或任何其他合适的材料(聚合物或其他)产生。换句话说,在所施加的处理中不需要增塑剂。

本发明的聚(乙烯醇)缩醛树脂可以包括表面活性剂。适合于本文中使用的表面活性剂可以是任何已知的可用于聚乙烯醇缩醛制造领域的表面活性剂。例如,适合于本文中使用的表面活性剂包括:月桂基硫酸钠;月桂基硫酸铵;二辛基磺基琥珀酸钠;具有6至12个碳原子的全氟羧酸铵;芳基磺酸钠,氯化环戊二烯和马来酸酐的加合物;部分中和的聚甲基丙烯酸;烷基芳基磺酸盐;N-油基-N-甲基月桂酸钠;烷基芳基聚醚磺酸钠;三乙醇胺月桂基硫酸盐;二乙基二环己基月桂基硫酸铵;仲烷基硫酸钠;硫酸化脂肪酸酯;硫酸化芳基醇;等等。优选的表面活性剂包括月桂基硫酸钠、二辛基磺基琥珀酸钠、椰油酰基甲基牛磺酸钠和癸基(磺基苯氧基)苯磺酸二钠盐。已经发现十二烷基硫酸钠(SDS)和月桂基硫酸钠(SLS)特别有用。

表面活性剂可以以任何有效量包含在所实施的特定工艺条件组中。基于最终用于制备聚乙烯醇缩醛的聚乙酸乙烯酯树脂的重量,可以从约0.01、或从约0.10、或从约0.15,至约0.85、或至约0.80、或至约0.75、或至约0.70重量pph的量包含表面活性剂。

此外,如果需要,还可以通过添加一种以上的粘合改性剂来控制所得层叠体对玻璃等的粘合性。典型的粘合改性剂包括例如在国际专利申请公开号WO03/033583A1中公开的那些。通常使用碱金属盐和碱土金属盐,例如钾盐、钠盐、镁盐等。盐的实例包括例如辛酸、己酸、丁酸、乙酸和甲酸等有机酸的盐;例如盐酸和硝酸等无机酸的盐;等等。优选镁化合物。

根据本发明,离聚物树脂是钠中和的乙烯·α,β-不饱和羧酸共聚物,其包括具有衍生自乙烯的构成单元、衍生自α,β-不饱和羧酸的构成单元和任选的如下所述的其他构成单元的树脂,其中衍生自α,β-不饱和羧酸的构成单元的至少一部分被钠离子中和。

在作为基础聚合物的乙烯·α,β-不饱和羧酸共聚物中,衍生自α,β-不饱和羧酸的构成单元的含量比例通常为2质量%以上,或5质量%以上(基于总共聚物质量)。另外,衍生自α,β-不饱和羧酸的构成单元的含量比例通常为30质量%以下(基于总共聚物质量)。

构成离聚物的α,β-不饱和羧酸的实例包括但不限于丙烯酸、甲基丙烯酸、衣康酸、马来酸、富马酸及其两种以上的混合物。在一个实施方案中,α,β-烯键式不饱和羧酸选自丙烯酸、甲基丙烯酸及其混合物。在另一个实施方案中,α,β-烯键式不饱和羧酸是甲基丙烯酸。

乙烯酸共聚物可以进一步包含一种以上的另外的共聚单体的共聚单元,例如α,β-烯键式不饱和羧酸酯。当存在时,通常使用具有3至10或3至8个碳的烷基酯。合适的不饱和羧酸酯的具体实例包括但不限于丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸丙酯、甲基丙烯酸丙酯、丙烯酸异丙酯、甲基丙烯酸异丙酯、丙烯酸正丁酯、甲基丙烯酸正丁酯、丙烯酸异丁酯、甲基丙烯酸异丁酯、丙烯酸叔丁酯、甲基丙烯酸叔丁酯、丙烯酸辛酯、甲基丙烯酸辛酯、丙烯酸十一烷基酯、甲基丙烯酸十一烷基酯、丙烯酸十八烷基酯、甲基丙烯酸十八烷基酯、丙烯酸十二烷基酯、甲基丙烯酸十二烷基酯、丙烯酸2-乙基己酯、甲基丙烯酸2-乙基己酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、丙烯酸月桂酯、甲基丙烯酸月桂酯、丙烯酸2-羟乙酯、甲基丙烯酸2-羟乙酯、丙烯酸缩水甘油酯、甲基丙烯酸缩水甘油酯、马来酸二甲酯、马来酸二乙酯、马来酸二丁酯、富马酸二甲酯、富马酸二乙酯、富马酸二丁酯、富马酸二甲酯、乙酸乙烯酯、丙酸乙烯酯及其两种以上的混合物。在一个实施方案中,另外的共聚单体选自丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸正丁酯、甲基丙烯酸正丁酯、丙烯酸异丁酯、甲基丙烯酸异丁酯、甲基丙烯酸缩水甘油酯、乙酸乙烯酯,以及其两种以上的混合物。在另一个实施方案中,另外的共聚单体是丙烯酸正丁酯、甲基丙烯酸正丁酯、丙烯酸异丁酯和甲基丙烯酸异丁酯中的一种以上。在另一个实施方案中,另外的共聚单体是丙烯酸正丁酯和丙烯酸异丁酯中的一种或两种。

合适的乙烯酸共聚物的熔体流动速率(MFR)为从约1、或从约2,至约4000g/10min,或至1000g/10min,或至约400g/10min,如根据ASTM方法D1238-89在190℃和2.16kg下测定的。

最后,合适的乙烯酸共聚物可以如美国专利号3404134、5028674、6500888、6518365、8334033和8399096中所述合成。在一个实施方案中,使用美国专利号8399096中描述的方法,并且足够高水平和互补量的第二α,β-烯键式不饱和羧酸的衍生物存在于反应混合物中。

为了获得离聚物,乙烯酸共聚物通过与一种以上的碱反应而被部分中和。在美国专利号3404134和6518365中描述了用于中和乙烯酸共聚物的合适过程的实例。中和后,存在于乙烯酸共聚物中的羧酸基团的氢原子的约1%、或约10%、或约15%、或约20%、至约90%、或至约60%、或至约55%、或至约30%被其他阳离子取代。或者说,存在于乙烯酸共聚物中的羧酸基团的总含量的约1%、或约10%、或约15%、或约20%、至约90%、或至约60%、或至约55%、或至约30%被中和。在另一替代表达中,酸基团被中和至约1%、或约10%、或约15%、或约20%、至约90%、或至约60%、或至约55%、或至约30%的水平,基于如对未中和的乙烯酸共聚物计算或测量的乙烯酸共聚物中存在的羧酸基团的总含量。中和水平可以针对特定的最终用途进行定制。

离聚物中羧酸根阴离子的抗衡离子是钠阳离子。虽然用于本发明的离聚物是钠中和的离聚物,但除钠阳离子之外的抗衡离子可以以小于5当量%、或小于3当量%、或小于2当量%、或小于1当量%的少量存在,基于离聚物中羧酸基团的总当量。在一个实施方案中,抗衡离子基本上是钠离子。

除钠以外的合适阳离子包括在离聚物组合物合成、加工和使用的条件下稳定的任何带正电荷的物质。合适的阳离子可以两种以上组合使用。通常,此类其他阳离子是金属阳离子,其可以是一价、二价、三价或多价的。一价金属阳离子包括但不限于钾、锂、银、汞、铜等的阳离子。二价金属阳离子包括但不限于铍、镁、钙、锶、钡、铜、镉、汞、锡、铅、铁、钴、镍、锌等的阳离子。三价金属阳离子包括但不限于铝、钪、铁、钇等的阳离子。多价金属阳离子包括但不限于钛、锆、铪、钒、钽、钨、铬、铈、铁等的阳离子。当金属阳离子是多价时,可以包括络合剂,例如硬脂酸根、油酸根、水杨酸根和酚酸根,如美国专利号3404134中所述。通常,当存在时,使用的金属阳离子是一价或二价金属阳离子,例如锂、镁、锌、钾以及这些金属阳离子中的一种以上的组合。

在一个实施方案中,除钠以外的抗衡离子以至多“污染物”的量存在,如在工业情况中通常会发现的那样,如相关领域的普通技术人员将认识到的那样。

所得钠中和的乙烯酸共聚物的熔体指数,如根据ASTM方法D1238-89在190℃和2.16kg下测定的,低于相应乙烯酸共聚物的熔体指数。离聚物的熔体指数取决于许多因素,包括乙烯酸共聚物的熔体指数、共聚酸的量、中和水平、阳离子的类别(identity)及其化合价。此外,离聚物的熔体指数的期望值可以由其预期的最终用途确定。然而,通常,离聚物的熔体指数为约1000g/10min以下、或约750g/10min以下、或约500g/10min以下、或约250g/10min以下、或约100g/10min以下、或约50g/10min以下、或约25g/10min以下、或约20g/10min以下、或约10g/10min以下、或约7.5g/10min以下,如根据ASTM方法D1238-89在190℃和2.16kg下测定的。

在一个实施方案中,离聚物是至少部分钠中和的乙烯酸二聚物,其包含以下共聚单元(基本上由以下组成):

(i)乙烯,和

(ii)从约10wt%、或从约15wt%、或从约18wt%、或从约20wt%、至约30wt%、或至约25wt%、或至约23wt%、或至约22wt%的至少一种具有3至10个碳原子的α,β-不饱和羧酸,

其中共聚单元的重量百分比是以乙烯酸共聚物的总重量为基准的,共聚单元的重量百分比之和为100wt%,其中α,β-不饱和羧酸的羧酸基团的至少一部分被中和以形成包含具有钠抗衡离子的羧酸根基团的离聚物。

在一个实施方案中,离聚物是至少部分钠中和的乙烯酸三聚物,其包含以下共聚单元:

(i)乙烯,

(ii)从约10wt%、或从约15wt%、或从约18wt%、或从约20wt%、至约30wt%、或至约25wt%、或至约23wt%、或至约22重量%的至少一种具有3至10个碳原子的α,β-不饱和羧酸,

(iii)从约2wt%、或从约3wt%、或从约4wt%、或从约5wt%、至约15wt%、或至约12wt%、或至约11wt%、或至约10wt%的至少一种具有3至10个碳原子的α,β-不饱和羧酸酯,和

(iv)任选的除(iii)以外的α,β-不饱和羧酸的衍生物,其量使得(iii)+(iv)为约15wt%以下,或约12wt%以下,或约11wt%以下,

其中共聚单元的重量百分比是以乙烯酸共聚物的总重量为基准的,共聚单元的重量百分比之和为100wt%,其中α,β-不饱和羧酸的羧酸基团的至少一部分被中和以形成包含具有钠抗衡离子的羧酸根基团的离聚物。

这种三聚物离聚物一般公开于国际专利申请号WO 2015/199750A1和WO 2014/100313A1,以及先前并入的美国临时申请系列号62/333,371(2016年5月9日提交)中。

在如上所述的二聚物或三聚物的一个实施方案中,α,β-不饱和羧酸是甲基丙烯酸。

在如上所述的三聚物的一个实施方案中,α,β-不饱和羧酸酯是丙烯酸正丁酯、丙烯酸异丁酯或它们的混合物。

在如上所述的三聚物的一个实施方案中,共聚物基本上由(i)、(ii)和(iii)的共聚单元组成。

热塑性弹性体可用于上述多层聚合物夹层中。这些材料通常提供具有改进的声学性质的聚合物夹层片材和包含这些片材的层叠体,如美国公开专利申请号2017/0320297A1中所述。一般来说,这些材料也称为“弹性体”,一般包括具有软链段和硬链段的材料,如聚苯乙烯系弹性体(软链段:聚丁二烯、聚异戊二烯/硬链段:聚苯乙烯)、聚烯烃系弹性体(软链段:乙丙橡胶/硬链段:聚丙烯)、聚氯乙烯系弹性体(软链段:聚氯乙烯/硬链段:聚氯乙烯)、聚氨酯系弹性体(软链段:聚醚、聚酯或聚碳酸酯/硬链段:聚氨酯)、聚酯系弹性体(软链段:脂肪族聚酯/硬链段:芳族聚酯)、聚醚酯系弹性体(软链段:聚醚/硬链段:聚酯)、聚酰胺系弹性体(软链段:聚丙二醇、聚四亚甲基醚二醇、聚酯或聚醚/硬链段:聚酰胺(如尼龙树脂))、聚丁二烯系弹性体(软链段:无定形丁基橡胶/硬链段:间规1,2-聚丁二烯树脂)、丙烯酸系弹性体(软链段:聚丙烯酸酯/硬链段:聚甲基丙烯酸甲酯)。要注意的是,上述热塑性弹性体可以单独使用一种,或可以两种以上组合使用。

热塑性弹性体中的硬链段的含量优选为约5质量%以上,或约7质量%以上,或约8质量%以上,或约10质量%以上,或约14质量%以上,或约16质量%以上,或约18质量%以上,相对于热塑性弹性体的总量。硬链段的含量优选为约40质量%以下,或约30质量%以下,或约20质量%以下,相对于热塑性弹性体的总量。当硬链段的含量小于约5质量%时,有以下倾向:B层的成型困难,tanδ的峰高小,层叠体的抗弯刚度小,或者高频区的隔音性质降低。当硬链段的含量超过约40质量%时,有以下倾向:热塑性弹性体的特性难以发挥,隔音性能的稳定性降低,或室温左右的隔绝性质降低。

热塑性弹性体中的软链段的含量优选为约60质量%以上,或约70质量%以上,或约80质量%以上,相对于热塑性弹性体的总量。软链段的含量优选为约95质量%以下,或约92质量%以下,或约90质量%以下,或约88质量%以下,或约86质量%以下,或约84质量%以下,或约82质量%以下,相对于热塑性弹性体的总量。当软链段的含量小于约60质量%时,热塑性弹性体的特性趋向于难以发挥。当软链段的含量超过约95质量%时,有以下的倾向:B层的成型困难,tanδ的峰高小,层叠体的抗弯刚度小,或者高频区的隔音性质降低。这里,在混合多种热塑性弹性体的情况下,热塑性弹性体中的硬链段和软链段的含量分别被视为是混合物的平均值。

从使成型性和隔音性质彼此相容的观点来看,更优选使用具有硬链段和软链段的嵌段共聚物作为热塑性弹性体。另外,从进一步改进隔音性质的观点来看,优选使用聚苯乙烯系弹性体。

此外,天然橡胶、异戊二烯橡胶、丁二烯橡胶、氯丁橡胶、丁腈橡胶、丁基橡胶、乙丙橡胶、聚氨酯橡胶、硅橡胶、氯磺化聚乙烯橡胶、丙烯酸系橡胶、氟橡胶等的交联橡胶可以用作热塑性弹性体。

热塑性弹性体优选为芳族乙烯基单体和乙烯基单体或共轭二烯单体的共聚物,或共聚物的氢化产物。从使作为发挥隔音性质的橡胶的功能和作为塑料的功能彼此相容的观点来看,该共聚物优选为具有芳族乙烯基聚合物嵌段和脂肪族不饱和烃聚合物嵌段的嵌段共聚物,例如,聚苯乙烯系弹性体。

在具有芳族乙烯基聚合物嵌段和乙烯基聚合物嵌段或共轭二烯聚合物嵌段的共聚物,例如,具有芳族乙烯基聚合物嵌段和脂肪族不饱和烃聚合物嵌段的嵌段共聚物用作热塑性弹性体的情况下,这些聚合物嵌段的结合形式没有特别限定,可以是线状结合形式、支化结合形式、径向结合形式、以及其两种以上组合的结合形式中的任一种。其中,优选线状结合形式。

当芳族乙烯基聚合物嵌段表示为“a”并且脂肪族不饱和烃聚合物嵌段表示为“b”时,线状结合形式的实例包括由a-b表示的二嵌段共聚物、由a-b-a或b-a-b表示的三嵌段共聚物、由a-b-a-b表示的四嵌段共聚物、由a-b-a-b-a或b-a-b-a-b表示的五嵌段共聚物、(a-b)

嵌段共聚物中的芳族乙烯基单体单元和脂肪族不饱和烃单体单元的总和优选为约80质量%以上,或约95质量%以上,或约98质量%以上,相对于单体单元整体。要注意的是,嵌段共聚物中的脂肪族不饱和烃聚合物嵌段的一部分或全部可以被氢化。

嵌段共聚物中的芳族乙烯基单体单元的含量优选为约5质量%以上,或约7质量%以上,或约8质量%以上,或约14质量%以上,或约16质量%以上,或约18质量%以上,相对于嵌段共聚物的单体单元整体。芳族乙烯基单体单元的含量优选为约40质量%以下,或约30质量%以下,或约25质量%以下,或约20质量%以下,相对于嵌段共聚物的单体单元整体。

当嵌段共聚物中的芳族乙烯基单体单元的含量小于约5质量%时,有以下的倾向:A层成型困难,因热引起玻璃偏移、tanδ的峰高小,层叠体的抗弯刚度小,或高频区的隔音性质降低。当嵌段共聚物中的芳族乙烯基单体单元的含量超过约40质量%时,有以下的倾向:热塑性弹性体的特性难以发挥,或隔音性能的稳定性降低。

嵌段共聚物中的芳族乙烯基单体单元的含量可以由合成嵌段共聚物时的各单体的投料比或嵌段共聚物的

在芳族乙烯基聚合物嵌段中,可以共聚除芳族乙烯基单体以外的单体,只要其量少即可。芳族乙烯基聚合物嵌段中的芳族乙烯基单体单元的比例优选为约80质量%以上,或约95质量%以上,或约98质量%以上,相对于芳族乙烯基聚合物嵌段中的单体单元整体。

构成芳族乙烯基聚合物嵌段的芳族乙烯基单体的实例包括苯乙烯;烷基苯乙烯,例如α-甲基苯乙烯、2-甲基苯乙烯、3-甲基苯乙烯、4-甲基苯乙烯、4-丙基苯乙烯、4-环己基苯乙烯和4-十二烷基苯乙烯;芳基苯乙烯,例如2-乙基-4-苄基苯乙烯、4-(苯基丁基)苯乙烯、1-乙烯基萘和2-乙烯基萘;卤代苯乙烯;烷氧基苯乙烯;乙烯基苯甲酸酯类;等等。这些芳族乙烯基单体可以单独使用一种,或可以两种以上组合使用。

嵌段共聚物中的脂肪族不饱和烃单体单元的含量优选为约60质量%以上,或约70质量%以上,或约75质量%以上,或80质量%以上,相对于嵌段共聚物的单体单元整体。嵌段共聚物中的脂肪族不饱和烃单体单元的含量优选为约95质量%以下,或约92质量%以下,或约90质量%以下,或约88质量%以下,或约86质量%以下,或约84质量%以下,或约82质量%以下,相对于嵌段共聚物的单体单元整体。

当嵌段共聚物中的脂肪族不饱和烃单体单元的含量小于约60质量%时,有以下的倾向:作为热塑性弹性体的特性难以发挥,或隔音性能的稳定性降低。当嵌段共聚物中的脂肪族不饱和烃单体单元的含量超过约95质量%时,有以下的倾向:B层成型困难、tanδ的峰高小、层叠体的抗弯刚度小,或高频区的隔音性质降低。

嵌段共聚物中的脂肪族不饱和烃单体单元的含量可以由合成嵌段共聚物时的各单体的投料比或嵌段共聚物的

在脂肪族不饱和烃聚合物嵌段中,可以共聚除脂肪族不饱和烃单体以外的单体,只要其量少即可。脂肪族不饱和烃聚合物嵌段中的脂肪族不饱和烃单体单元的比例优选为约80质量%以上,或约95质量%以上,或约98质量%以上,相对于脂肪族不饱和烃聚合物嵌段中的单体单元整体。

构成脂肪族不饱和烃聚合物嵌段的脂肪族不饱和烃单体的实例包括乙烯、丙烯、1-丁烯、1-戊烯、1-己烯、1-庚烯、1-辛烯、1-壬烯、1-癸烯、4-苯基-1-丁烯、6-苯基-1-己烯、3-甲基-1-丁烯、4-甲基-1-丁烯、3-甲基-1-戊烯、4-甲基-1-戊烯、3-甲基-1-己烯、4-甲基-1-己烯、5-甲基-1-己烯、3,3-二甲基-1-戊烯、3,4-二甲基-1-戊烯、4,4-二甲基-1-戊烯、乙烯基环己烷、六氟丙烯、四氟乙烯、2-氟丙烯、氟乙烯、1,1-二氟乙烯、3-氟丙烯、三氟乙烯、3,4-二氯-1-丁烯、丁二烯、异戊二烯、二环戊二烯、降冰片烯、乙炔等。这些脂肪族不饱和烃单体可以单独使用一种,或可以两种以上组合使用。

从获得容易性和操作性的观点来看,脂肪族不饱和烃单体优选为具有2个以上碳原子的脂肪族不饱和烃、或具有4个以上碳原子的脂肪族烃,优选为具有12个以下碳原子的脂肪族不饱和烃,或具有8个以下碳原子的脂肪族烃。其中,优选丁二烯、异戊二烯、丁二烯和异戊二烯的组合。

此外,从获得容易性和操作性以及合成容易性的观点来看,脂肪族不饱和烃单体优选为共轭二烯。从改进热稳定性的观点来看,在使用共轭二烯作为脂肪族不饱和烃聚合物嵌段的构成单元的情况下,共轭二烯优选为将其一部分或全部氢化而得的氢化物。此时,氢化率优选为80%以上、或90%以上。这里所述的氢化率是通过测量氢化反应前后的嵌段共聚物的碘值而得到的值。

从机械特性和成型加工性的观点来看,嵌段共聚物的重均分子量优选为约30,000以上,或约50,000以上,并且优选为约400,000以下,或约30,000以下。嵌段共聚物的重均分子量与数均分子量之比(Mw/Mn)优选为约1.0以上,优选约2.0以下,或约1.5以下。这里,重均分子量是指通过凝胶渗透色谱法(GPC)测量求出的以聚苯乙烯换算的重均分子量,数均分子量是指通过GPC测量求出的以聚苯乙烯换算的数均分子量。

尽管嵌段共聚物的生产方法没有特别限定,但嵌段共聚物可以例如通过阴离子聚合法、阳离子聚合法、自由基聚合法等生产。例如,在阴离子聚合的情况下,其具体实例包括:

(i)通过使用烷基锂化合物作为引发剂,依次聚合芳族乙烯基单体、共轭二烯单体、和随后的芳族乙烯基单体的方法;

(ii)通过使用烷基锂化合物作为引发剂,依次聚合芳族乙烯基单体和共轭二烯单体,随后加入偶联剂进行偶联的方法;

(iii)通过使用二锂化合物作为引发剂依次聚合共轭二烯单体和随后的芳族乙烯基单体的方法;

等等。

在使用共轭二烯作为脂肪族不饱和烃单体的情况下,通过在阴离子聚合时添加有机路易斯碱,可以增加热塑性弹性体的1,2-键量和3,4-键量,热塑性弹性体的1,2-键量和3,4-键量可以通过有机路易斯碱的添加量容易地控制。通过控制它们,可以调整tanδ的峰值温度或高度。

有机路易斯碱的实例包括酯,例如乙酸乙酯;胺,例如三乙胺、N,N,N’,N’-四甲基乙二胺(TMEDA)和N-甲基吗啉;含氮杂环芳族化合物,如吡啶;酰胺,例如二甲基乙酰胺;醚,例如二甲醚、二乙醚、四氢呋喃(THF)和二噁烷;二醇醚,例如乙二醇二甲醚、二甘醇二甲醚;亚砜,例如二甲亚砜;酮,例如丙酮和甲乙酮;等等。

在使未氢化聚苯乙烯系弹性体进行氢化反应的情况下,可以通过在氢化催化剂的存在下将所得未氢化聚苯乙烯系弹性体溶解在对氢化催化剂呈惰性的溶剂中,或使未氢化聚苯乙烯系弹性体直接与氢气反应而无需从反应液中分离出来,来进行氢化反应。氢化率优选为约60%以上,或约80%以上,或约90%以上。

氢化催化剂的实例包括雷尼镍;非均相催化剂,其中例如Pt、Pd、Ru、Rh和/或Ni等金属负载在例如碳、氧化铝和/或硅藻土等载体上;由过渡金属化合物与烷基铝化合物和/或烷基锂化合物的组合组成的齐格勒系催化剂;茂金属系催化剂;等等。氢化反应通常可以在氢气压力为约0.1MPa以上且约20MPa以下、反应温度为约20℃以上且约250℃以下、反应时间为约0.1小时以上且约100小时以下的条件下进行。

在优选的实施方案中,热塑性弹性体具有海岛相分离结构,其中硬链段嵌段作为岛组分包含,软链段嵌段作为海组分包含。已经发现岛组分的相分离尺寸有时在层叠玻璃用夹层中使用的层中增大,因此,层叠玻璃用夹层在生产层叠玻璃时会收缩,或者层叠玻璃的雾度降低,并且还发现,使用具有特定结构的层叠玻璃用夹层的层叠玻璃即使在厚度减薄时也具有优异的隔音性质,并且还具有低收缩性。

更具体而言,在本实施方案中,热塑性弹性体包括硬链段嵌段和软链段嵌段,B层具有其中硬链段嵌段作为岛组分包含而软链段嵌段作为海组分包含的海岛相分离结构,并且当取向度(1)由以下式(I)定义时,基于包括在通过小角X射线散射测量得到的A层的硬链段嵌段或软链段嵌段的周期性散射或相干散射的方位角强度分布中强度达到最大值的方位角在内的任意180°方位角范围内的最大强度值和最小强度值,取向度(1)为约0.9以下。

取向度(1)=(最大强度值-最小强度值)/(最大强度值+最小强度值)(I)

优选如由下式(II)定义的取向度(2)为约10以下。

取向度(2)=最大强度值/最小强度值(II)

还优选的是,当在通过沿着与B层基本平行的平面在B层的厚度方向切割中心区域获得的切片表面上的任意5个位置处的200nm×200nm范围的区域通过用原子力显微镜观察而获得的各相位图像中从具有大致椭圆形状或大致连续线形状的岛组分中选择具有最大长轴尺寸的岛组分时,所选岛组分的长轴尺寸的平均值为约100nm以下。

例如,通过参考美国公开专利申请号2010/0239802,可以发现合适的热塑性弹性体的具体实例。

在一个优选的实施方案中,热塑性弹性体是通过将以下嵌段共聚物氢化形成的氢化嵌段共聚物,该嵌段共聚物至少包含主要由芳族乙烯基化合物单元构成的聚合物嵌段(A)和主要由1,3-丁二烯单元构成或主要由异戊二烯单元和1,3-丁二烯单元构成的聚合物嵌段(B),其中聚合物嵌段(A)的含量为约5%至约40质量%,基于氢化嵌段共聚物的总量,其中聚合物嵌段(B)的氢化率为约70%以上,并且其中氢化嵌段共聚物的玻璃化转变温度为约-45℃至约30℃。

在另一个优选的实施方案中,热塑性弹性体是通过将以下嵌段共聚物氢化形成的氢化嵌段共聚物,该嵌段共聚物至少包含主要由芳族乙烯基化合物单元构成的聚合物嵌段(C)和主要由1,3-丁二烯单元构成或主要由异戊二烯单元和1,3-丁二烯单元构成的聚合物嵌段(D),其中聚合物嵌段(C)的含量为约10%至约40质量%,基于氢化嵌段共聚物的总量,其中聚合物嵌段(D)的氢化率为约80%以上,并且其中氢化嵌段共聚物的玻璃化转变温度为小于约-45℃。

在上述两个优选的实施方案中,期望地,芳族乙烯基化合物是苯乙烯,和/或聚合物嵌段(B)和(D)主要由异戊二烯单元和1,3-丁二烯单元构成,和/或氢化嵌段共聚物是具有A1-B-A2或C1-D-C2型结构的三嵌段共聚物。

在本发明中,声阻尼层可以是乙烯乙酸乙烯酯(EVA)型材料,例如在美国公开专利申请号2016/0167348A1中公开的。优选地,EVA材料包含乙烯乙酸乙烯酯,其乙酸乙烯酯含量大于约25wt%,或约30wt%,至约40wt%,或至约35wt%,或约33wt%;初始熔体流动指数为至少约14g/10min,并且在材料通过相关领域普通技术人员已知的一种以上的方法交联(例如,借助过氧化物交联剂进行热交联)之后,最终熔体流动指数为约2g/10min以下,或约1.5g/10min以下。

根据本发明适合使用的硅烷是二烷氧基硅烷。不受理论束缚,据信硅烷的水解硅烷醇部分可与玻璃表面(硅烷醇)形成粘接结合,从而增强聚合物与玻璃表面之间的界面处的粘合力。然后,硅烷分子的剩余部分则应以某种方式并在某种程度上与周围的离聚物树脂“基体”“锚定”。实现这一点的一种方式是选择能够以有利方式相互作用的官能团,以使硅烷化学地或通过离子键或氢键或足够的范德华力键合,或者具有一定尺寸和形状,从而空间上可以在夹层和玻璃表面之间“桥接”,由此在没有有利的硅烷添加剂的情况下增加同一夹层的粘合。

在一个实施方案中,每个烷氧基单独地包含1至3个碳原子。合适的实例包括二乙氧基二甲基硅烷、二乙氧基(甲基)乙烯基硅烷、1,3-二乙氧基-1,1,3,3-四甲基二硅氧烷、二甲氧基二甲基硅烷、二甲氧基甲基乙烯基硅烷、甲基二乙氧基硅烷、二异丙基二甲氧基硅烷、二环戊基二甲氧基硅烷、γ-氨基丙基-N-环己基甲基二甲氧基硅烷、3-氨基丙基甲基二甲氧基硅烷、N-苯基-3-氨基丙基甲基二甲氧基硅烷、N-苯基-3-氨基丙基甲基二乙氧基硅烷、N-β-(氨基乙基)-γ-氨基丙基甲基二甲氧基硅烷和3-环氧丙氧基丙基甲基二乙氧基硅烷。

在另一个实施方案中,除了烷氧基之外,硅烷还包含用于结合到离聚物树脂基质中的“活性”化学基团,例如,羧酸反应性基团,例如氨基或缩水甘油基。合适的实例包括γ-氨基丙基-N-环己基甲基二甲氧基硅烷、3-氨基丙基甲基二甲氧基硅烷、N-苯基-3-氨基丙基甲基二甲氧基硅烷、N-苯基-3-氨基丙基甲基二乙氧基硅烷、N-β-(氨基乙基)-γ-氨基丙基甲基二甲氧基硅烷和3-环氧丙氧基丙基甲基二乙氧基硅烷。

期望地,硅烷在环境条件下(例如,在20℃)是液体。具体的此类实例包括N-β-(氨基乙基)-γ-氨基丙基甲基二甲氧基硅烷(CAS#3069-29-2)和3-环氧丙氧基丙基甲基二乙氧基硅烷(CAS#2897-60-1)。

在另一个实施方案中,除了烷氧基之外,硅烷还可以包含相互作用较小的化学基团,其可以降低与夹层树脂基体的结合或粘附程度,例如甲基、苯基或十八烷基。

在另一个实施方案中,涂层可以以具有对玻璃基板、还对已经沉积的夹层的足够水平的粘合力,同时在足够大的力作用在层叠结构体上时(例如冲击事件)以内聚方式提供主要失效(分离)的能力这样的方式配制。

除了使用硅烷之外,如果需要,还可以进一步控制夹层对玻璃等的粘合性。

例如,含有反应性官能团的烯烃聚合物(以下称为含有羧酸基的烯烃聚合物),其中所述官能团是选自羧基和羧基的衍生物基团中的至少一种基团(以下称为羧酸基),也可以用作粘合改性剂。合适的含有羧酸基的烯烃聚合物公开于例如美国专利号7989083中。

尽管需要关键的最小粘合水平来保持充分的层叠体完整性(例如防止分层缺陷)和充分的玻璃在断裂后状态下的保持力,但可以有意地优化或调整所得层叠体的冲击性能。尽管粘合改性剂的最佳添加量(累计)随着所使用的添加剂和粘合改性的树脂而不同,但优选以将所得的层叠体对玻璃的粘合力在击打试验(在国际专利申请WO 03/033583A1等中描述)中通常调整为约3以上且约10以下这样的方式来调整。特别是,在要求高耐穿透性的情况下,更优选将粘合改性剂的添加量以粘合力为约3以上且约6以下这样的方式调整,而在要求高的玻璃防碎裂性的情况下,更优选将粘合改性剂的添加量以粘合力为约7以上且约10以下这样的方式调整。

本发明的树脂组合物和母料除了上述硅烷和其他粘合改性剂之外,还可以含有一种以上的其他添加剂,包括例如抗氧化剂、紫外线吸收剂、光稳定剂、防粘连剂、颜料、染料、隔热材料(红外线吸收剂)等,或它们的混合物。此类其他添加剂对于相关领域的普通技术人员来说在广义上是众所周知的。

抗氧化剂的实例包括酚类抗氧化剂、磷类抗氧化剂、硫类抗氧化剂等。其中,优选酚类抗氧化剂,特别优选烷基取代的酚类抗氧化剂。

酚类抗氧化剂的实例包括丙烯酸酯类化合物,例如2-叔丁基-6-(3-叔丁基-2-羟基-5-甲基苄基)-4-甲基苯基丙烯酸酯和2,4-二叔戊基-6-(1-(3,5-二叔戊基-2-羟基苯基)乙基)苯基丙烯酸酯;烷基取代的酚类化合物,例如2,6-二叔丁基-4-甲基苯酚、2,6-二叔丁基-4-乙基苯酚、十八烷基-3-(3,5-二叔丁基-4-羟基苯基)丙酸酯、2,2’-亚甲基-双(4-甲基-6-叔丁基苯酚)、4,4’-亚丁基-双(4-甲基-6-叔丁基苯酚)、4,4’-亚丁基-双(6-叔丁基-间甲酚)、4,4’-硫代双(3-甲基-6-叔丁基苯酚)、双(3-环己基-2-羟基-5-甲基苯基)甲烷、3,9-双(2-(3-(3-叔丁基-4-羟基-5-甲基苯基)丙酰氧基)-1,1-二甲基乙基)-2,4,8,10-四氧杂螺[5.5]十一烷、1,1,3-三(2-甲基-4-羟基-5-叔丁基苯基)丁烷、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯、四(亚甲基-3-(3’,5’-二叔丁基-4’-羟基苯基)丙酸酯)甲烷和三甘醇双(3-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯);含三嗪基的酚类化合物,例如1,3,5-三(2,6-二甲基-3-羟基-4-叔丁基苄基)-1,3,5-三嗪-2,4,6(1H,3H,5H)-三酮、6-(4-羟基-3,5-二叔丁基苯胺基)-2,4-双辛硫基-1,3,5-三嗪、6-(4-羟基-3,5-二甲基苯胺基)-2,4-双辛硫基-1,3,5-三嗪、6-(4-羟基-3-甲基-5-叔丁基苯胺基)-2,4-双辛硫基-1,3,5-三嗪和2-辛硫基-4,6-双-(3,5-二叔丁基-4-氧苯胺基)-1,3,5-三嗪;等等。

磷类抗氧化剂的实例包括单亚磷酸酯类化合物,例如亚磷酸三苯酯、亚磷酸二苯基异癸酯、亚磷酸苯基二异癸酯、亚磷酸三(壬基苯基)酯、亚磷酸三(二壬基苯基)酯、亚磷酸三(2-叔丁基-4-甲基苯基)酯、亚磷酸三(2,4-二叔丁基)酯、亚磷酸三(环己基苯基)酯、2,2-亚甲基双(4,6-二叔丁基苯基)辛基亚磷酸酯、9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、10-(3,5-二叔丁基-4-羟基苄基)-9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物和10-癸基氧基-9,10-二氢-9-氧杂-10-磷杂菲;二亚磷酸酯类化合物,例如4,4’-亚丁基-双(3-甲基-6-叔丁基苯基-二-十三烷基(tridecyl)亚磷酸酯)、4,4’-异亚丙基-双(苯基-二-烷基(C12-C15))亚磷酸酯)、4,4’-异亚丙基-双(二苯基单烷基(C12-C15)亚磷酸酯)、1,1,3-三(2-甲基-4-二-十三烷基亚磷酸酯-5-叔丁基苯基)丁烷和四(2,4-二叔丁基苯基)-4,4’-二亚苯基亚磷酸酯;等等。其中,优选单亚磷酸酯类化合物。

硫类抗氧化剂的实例包括3,3’-硫代二丙酸二月桂基酯、3,3-硫代二丙酸二硬脂基酯、3,3’-硫代二丙酸月桂基硬脂基酯、季戊四醇-四-(β-月桂基-硫代丙酸酯)、3,9-双(2-十二烷基硫乙基)-2,4,8,10-四氧杂螺[5.5]十一烷等。

这些抗氧化剂可以单独使用或以其两种以上组合使用。在最终的树脂组合物中,所使用的抗氧化剂通常为约0.001重量份以上,或约0.01重量份以上,基于100重量份离聚物树脂。此外,抗氧化剂的使用量通常为约5重量份以下,或约1重量份以下,基于100重量份离聚物树脂。紫外线吸收剂的实例包括苯并三唑类紫外线吸收剂,例如2-(5-甲基-2-羟基苯基)苯并三唑、2-[2-羟基-3,5-双(α,α’-二甲基苄基)苯基]-2H-苯并三唑、2-(3,5-二叔丁基-2-羟基苯基)苯并三唑、2-(3-叔丁基-5-甲基-2-羟基苯基)-5-氯苯并三唑、2-(3,5-二叔丁基-5-甲基-2-羟基苯基)-5-氯苯并三唑和2-(3,5-二叔戊基-2-羟基苯基)苯并三唑、2-(2’-羟基-5’-叔辛基苯基)三唑;受阻胺类紫外线吸收剂,例如2,2,6,6-四甲基-4-哌啶基苯甲酸酯、双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯、双(1,2,2,6,6-五甲基-4-哌啶基)-2-(3,5-二叔丁基-4-羟基苄基)-2-正丁基丙二酸酯和4-(3-(3,5-二叔丁基-4-羟基苯基)丙酰氧基)-1-(2-(3-(3,5-二叔丁基-4-羟基苯基)丙酰氧基)乙基)-2,2,6,6-四甲基哌啶;苯甲酸酯类紫外线吸收剂,例如2,4-二叔丁基苯基-3,5-二叔丁基-4-羟基苯甲酸酯、十六烷基-3,5-二叔丁基-4-羟基苯甲酸酯;等等。

这些紫外线吸收剂可以单独使用或以其两种以上组合使用。在最终的树脂组合物中,紫外线吸收剂的使用量通常为约10重量ppm以上,或约100重量ppm以上,基于离聚物树脂的重量。此外,紫外线吸收剂的使用量通常为约50,000ppm以下,或约10,000ppm以下,基于离聚物树脂的重量。

在一些实施方案中,还可以组合使用两种以上类型的UV吸收剂。

在其他实施方案中,不添加UV吸收剂,或者层叠体基本上不含UV吸收剂添加剂。

光稳定剂的实例包括受阻胺类材料,例如由Adeka Corporation制造的“ADEKASTAB LA-57”(商品名)和由Ciba Specialty Chemicals Inc.制造的“TINUVIN 622”(商品名)。

当通过在本发明的夹层中掺入作为隔热材料的隔热微粒或隔热性化合物以赋予层叠体隔热功能来制备层叠玻璃时,在1,500nm的波长的透射率可调节至约50%以下,或TDS值(由ISO 13837:2008计算)可调节至低于约43%。

隔热微粒的实例包括金属掺杂的氧化铟,例如锡掺杂的氧化铟(ITO)、金属掺杂的氧化锡,例如锑掺杂的氧化锡(ATO)、金属掺杂的氧化锌,例如铝掺杂的氧化锌(AZO),由通式:M

从最终层叠体的透明度的观点来看,隔热微粒的平均粒径优选为约100nm以下,或约50nm以下。要注意的是,如本文提及的隔热颗粒的平均粒径是指通过激光衍射仪测得的平均粒径。

在最终树脂组合物中,隔热微粒的含量优选为约0.01重量%以上,或约0.05重量%以上,或约0.1重量%以上,或约0.2重量%以上,相对于离聚物树脂的重量。另外,隔热微粒的含量优选为约5重量%以下,或约3重量%以下。

隔热性化合物的实例包括酞菁化合物、萘酞菁化合物等。从进一步改进隔热性的观点来看,优选隔热性化合物含有金属。金属的实例包括Na、K、Li、Cu、Zn、Fe、Co、Ni、Ru、Rh、Pd、Pt、Mn、Sn、V、Ca、Al等,特别优选Ni。

隔热性化合物的含量优选为约0.001重量%以上,或约0.005重量%以上,或约0.01重量%以上,基于离聚物树脂的重量。此外,隔热性化合物的含量优选为约1重量%以下,或约0.5重量%以下。

分散涂料组合物可以包括本领域已知的其他添加剂。例如,该组合物可以包括蜡添加剂,例如微晶蜡或聚乙烯蜡,其用作抗粘连剂以及改进最终涂覆基板的摩擦系数。其他类型的添加剂包括气相二氧化硅(降低室温下涂料的黏性)、填料、交联剂、抗静电剂、消泡剂、染料、光亮剂、加工助剂、流动增强添加剂、润滑剂、染料、颜料、阻燃剂、抗冲改性剂、成核剂、抗粘连剂、热稳定剂、紫外线吸收剂、紫外线稳定剂、表面活性剂、螯合剂、偶联剂等。

无机填料包括碳酸钙、二氧化钛、二氧化硅、滑石、硫酸钡、炭黑、陶瓷、白垩或它们的混合物。有机填料包括天然淀粉、改性淀粉、化学改性淀粉、大米淀粉、玉米淀粉、木粉、纤维素及它们的混合物。

涂布方法包括其中共混组合为水分散体形式的实施方案、其中共混组合为熔融形式的挤出涂布和其中共混组合为预成型膜形式的层叠方法。涂料组合物可以施加到基板的一侧或两侧,以及玻璃或其他刚性基板的表面。

此外,所生产的高度接枝的硅烷酸共聚物用于直接掺入夹层、共挤出或层叠到表面上,或以某种方式(静电粉末涂布、喷墨、凹版印刷、缝型模涂布或本领域已知的任何其他手段)设置在夹层的表面上。

本发明的树脂组合物的片材可以通过适用于制造玻璃层叠体用夹层的常规熔融挤出或熔融成型工艺来制备。这种工艺对于相关领域的普通技术人员来说是众所周知的,如先前并入的出版物所举例的。

片材可以是单层或多层片材。例如,可以形成具有夹在两个外层和其他任选的内层之间的功能芯层的多层片材。在一个实施方案中,多层夹层的至少一个(或两个)外层是根据本发明的树脂组合物的片材。

作为功能性芯层的一个实例,可以提及声阻尼层,例如聚苯乙烯共聚物中间膜(参见JP2007-91491A)、聚乙烯醇缩醛层(参见美国公开专利申请号2013/0183507、美国专利号8741439、日本公开专利申请号2012-214305A和美国专利号8883317)、粘弹性丙烯酸系层(参见美国专利号7121380)、含有苯乙烯和橡胶系树脂单体的共聚物的层(参见日本公开专利申请号2009-256128A)、包含聚烯烃的层(参见美国公开专利申请号2012/0204940)、包含乙烯/乙酸乙烯酯聚合物的层(参见国际专利申请号WO 2015/013242A1)、包含乙烯酸共聚物的层(参见国际专利申请号WO 2015/085165A1)。

在一个具体实施方案中,中间层是热塑性弹性体树脂,例如在国际专利申请号WO2016/076336A1、WO 2016/076337A1、WO 2016/076338A1、WO 2016/076339A1和WO 2016/076340A1,以及美国专利申请号15/588986(2017年5月8日提交)中公开的。在更具体的实施方案中,热塑性弹性体树脂是嵌段共聚物的氢化产物,具有:

(i)芳族乙烯基聚合物嵌段(a),基于芳族乙烯基聚合物嵌段,含有约60mol%以上的芳族乙烯基单体单元,和

(ii)脂肪族不饱和聚合物嵌段(b),基于脂肪族不饱和聚合物嵌段,含有约60mol%以上的共轭二烯单体单元,

其中脂肪族不饱和聚合物嵌段(b)含有总共约50mol%以上的异戊二烯单元和丁二烯单元作为共轭二烯单体单元,并且

其中衍生自共轭二烯单体单元的脂肪族不饱和聚合物嵌段的残余碳-碳双键的量为约2至约40mol%。

此外,作为整体的夹层可以是对称的,具有基本一致的厚度,或者可以是不对称的,其中夹层的一部分具有大于另一部分的厚度(例如,部分或全部“楔形”,如在美国专利申请号15/588986(2017年5月8日提交)和美国临时申请号62/414015(2016年10月28日提交)中讨论的)。此外,层叠体可以是基本上透明的或在全部或部分中具有着色(例如,如美国专利申请号15/588986(2017年5月8日提交)和美国临时申请号62/414015(2016年10月28日提交)中所讨论的“阴影带”)。

在诸如楔形的不对称构造中,夹层的较薄部分应具有对称构造的厚度,而厚部分的厚度将取决于诸如楔角的各种参数。在楔形夹层的一个实施方案中,较厚边缘的厚度为约1850μm以下,或约1600μm以下,或约1520μm以下,或约1330μm以下,或约1140μm以下;较薄边缘的厚度为约600μm以上、或约700μm以上、或约760μm以上。

此外,可以通过常规已知的方法在本发明的夹层的表面上形成凹凸结构,例如压花,以辅助层叠体生产中的脱气。压花的形状没有特别限定,可以采用以往公知的形状。

在一个实施方案中,赋形层叠玻璃用夹层的至少一个表面(并且优选两个表面)。通过对层叠玻璃用夹层的至少一个表面进行赋形,在生产层叠玻璃的情况下,存在于层叠玻璃用夹层和玻璃之间的界面的气泡容易逸出到层叠玻璃的外部,因此,可以使层叠玻璃的外观良好。优选层叠玻璃用夹层的至少一个表面通过压花辊法来赋形。通过对层叠玻璃用夹层的表面进行赋形,在层叠玻璃用夹层的表面上形成凹部和/或凸部。

压花辊法中使用的压花辊例如可以通过使用具有所希望的凹凸图案的雕刻机(母轧机),将该凹凸图案转印到金属辊的表面来生产。此外,也可以使用激光蚀刻生产压花辊。另外,如上所述在金属辊的表面上形成微细凹凸图案之后,使用如氧化铝、氧化硅、玻璃珠等研磨材料对具有微细凹凸图案的表面进行喷砂处理,由此也可以形成更微细的凹凸图案。

此外,优选对压花辊法中使用的压花辊进行脱模处理。在使用未进行脱模处理的压花辊的情况下,层叠玻璃用夹层变得难以从压花辊剥离。脱模处理的方法的实例包括如硅酮处理、Teflon(注册商标)处理、等离子处理等公知的方法。

通过压花辊法等赋形的层叠玻璃用夹层表面的凹部的深度和/或凸部的高度(以下有时称为“压花部的高度”)通常为约5μm以上,或约10μm以上,或约20μm以上。压花部的高度通常为约150μm以下,或约100μm以下,或约80μm以下。

在本发明中,压花部的高度是指在JIS B 0601(2001)中定义的最大高度粗糙度(Rz)。压花部的高度可以通过例如利用激光显微镜等的共焦原理来测量。另外,压花部的高度、即凹部的深度或凸部的高度可以在不脱离本发明的主旨的范围内变化。

通过压花辊法等赋予的形状的形式的实例包括格子、斜格子、斜椭圆、椭圆、斜槽和槽。这种形式的倾斜角通常为相对于薄膜流动方向(MD方向)呈约10°至约80°。此外,赋形图案可以是规则图案或不规则图案,例如随机无光泽图案,或者例如美国专利号7351468中公开的图案。可以在层叠玻璃用夹层的一个表面上通过压花辊法等进行赋形,或者可以在两个表面进行,但是更典型的是在两个表面进行。

可以通过常规已知的方法生产本发明的层叠体。其实例包括使用真空层叠机、使用真空袋、使用真空环、使用轧辊等。另外,也可以使用在临时接触接合后,将得到的层叠体放入高压釜中进行最终接合的方法。这些方法的进一步描述可以在例如美国专利号7642307中找到。

在使用真空层叠机的情况下,例如,可以使用用于生产太阳能电池的已知仪器,并且在约1×10

在使用轧辊的情况下,例如,举例在表皮树脂的流动开始温度以下的温度下进行首次临时接触接合之后,在接近流动起始温度的条件下进一步进行临时接触接合的方法。具体而言,例如,举例如下方法:通过红外线加热器等将组件在约30℃以上且约100℃以下时加热,然后通过辊进行脱气,进一步在约50℃以上且约150℃以下时加热,然后通过辊进行接触接合以实现接合或临时接合。

尽管在临时接触接合之后补充进行的高压釜工艺根据模块的厚度或构成而是可变的,但例如在约1MPa以上且约15MPa以下的压力下、在约120℃以上且约160℃以下的温度下进行约0.5小时以上且约2小时以下。

众所周知的“非高压釜”工艺可替代地用于处理层叠体。

有利地,用于制备层叠玻璃的玻璃没有特别限定。可以使用如浮法平板玻璃、抛光平板玻璃、压花玻璃、嵌丝平板玻璃、热射线吸收玻璃等无机玻璃,如聚甲基丙烯酸甲酯、聚碳酸酯等以往公知的有机玻璃等。这些玻璃可以是无色、有色、透明或不透明玻璃中的任意者。这些玻璃可以单独使用,或可以其两种以上组合使用。

本发明的层叠玻璃可以适用于汽车的挡风玻璃、汽车的侧玻璃、汽车的天窗、汽车的后玻璃或平视显示器用玻璃;用于窗户、墙壁、屋顶、天窗、隔音墙、橱窗、阳台、扶手墙等的建筑构件;会议室的隔断玻璃构件;太阳能电池板;等等。可以通过参考先前并入的出版物找到关于此类用途的进一步信息。

在一个实施方案中,本发明涉及一种层叠结构体,该层叠结构体包括粘合到粘合剂聚合物夹层的至少一个玻璃基板的叠层。粘合剂聚合物夹层(API)的界面区或区域包括离散区域。

如前所述,离散区域基本上是离散的,即,这些区域通常可以覆盖或可以不覆盖粘合剂聚合物夹层(API)的整个区域,在平面方向上基本上以所定义的边界彼此分开。考虑到材料的限制和/或材料的制造工艺,在本发明中认识到区域离散性中可能的随机缺陷——例如,基本上离散的两个区域可能会彼此“渗入”,微乎其微。给定平面中的离散区域可以与玻璃基板或API层中的至少一个共面。离散脱粘区域在至少一种物理和/或一种化学特性方面与API不同。

在一个实施方案中,层叠结构体可以包括多于一个的玻璃基板和位于其间的相应聚合物夹层。例如,玻璃基板的数量可以是1、2、3、……18、19和20。

下面描述的实施方案使用具有一个API层的双玻璃基板,但仅作为一个实例。应理解,该描述适用于具有对应的多个API层的多个玻璃基板。

在一个实施方案中,本发明的层叠结构体包括多于一个的离散脱粘区域。

在一个实施方案中,离散脱粘区域包含与API在化学和/或物理上不同的聚合物材料。例如,粘合离散脱粘区域和API在分子量、结晶度、密度、玻璃化转变温度、熔体流动指数、化学组成、添加剂、化学改性或一种以上的此类特征的组合方面不同。

在另一个实施方案中,本发明涉及粘合剂聚合物夹层(API),其中第一离散区域或第二离散区域中的一个包含第一聚合物材料,并且第一离散区域和第二离散区域中的另一个包含与第一聚合物材料在化学和/或物理上不同的第一材料。在又一个实施方案中,本发明涉及粘合剂聚合物夹层(API),其中第一材料的特征在于:(i)与第一聚合物材料不同的分子量,(ii)与第一聚合物材料不同的结晶度,(iii)与第一聚合物材料不同的密度,(iv)与第一聚合物材料不同的玻璃化转变温度,(v)与第一聚合物材料不同的熔体流动指数,(vi)一种以上的所述特征的组合。

在另一方面,本发明提供具有受控的脱粘处理的脱粘区域,该受控的脱粘处理基本上是离散的并且建立具有可变断裂韧性与更高和更低断裂能的脱粘区域。

在本发明的一个实施方案中,聚合物夹层包含多于一个离散区域或受控的脱粘区域(或者称为脱粘区域),使得具有最小剥离粘合力(Z

在一个实施方案中,具有最大剥离强度(Z

为了进一步阐述,本发明包括其中彼此离散的多于一个的区域表现出不同的剥离强度,但保持(Z

(Z

Z

在本发明的一实施方案中,夹层在界面处包括表现出相同的剥离强度或不同的剥离强度而彼此离散的多于一个的区域,但保持(Z

Z

(Z

Z

在一个实施方案中,Z

在一个实施方案中,聚合物夹层包括多于一个的离散区域,使得离散(脱粘)区域具有规则形状。脱粘区域是根据剥离粘合强度定义的。换句话说,对于普通人来说,夹层可能看起来是均相且均匀的,但是为了本发明的目的,脱粘区域是由它们的剥离强度的差异定义的。

在一个实施方案中,规则形状包括例如圆形、正方形、矩形、椭圆形、三角形和此类其他形状,其有效区域通常大于夹层的厚度。在另一个实施方案中,不规则形状包括具有封闭边界的无规形状,其有效区域通常大于夹层的厚度。在一个实施方案中,脱粘区域彼此相邻地隔开。在另一个实施方案中,脱粘区域由间隙空间隔开。在一个实施方案中,一些脱粘区域彼此相邻地隔开,而其他脱粘区域由间隙空间隔开。其他形状包括一维取向的图案,例如网格线、十字线、格子、交织、随机线、同心圆和偏心圆、意大利面条图案、扁平条带等。图10描绘了具有两个区域的代表性夹层14,其中点以网格状图案分布。点100是具有最小平均剥离粘合力的区域的代表,点200是具有最大平均剥离粘合力的区域的代表。在一个实施方案中,一簇较小形状将形成区域,而第二簇较小形状将形成第二区域。在这样的实施方案中,测量每个簇的总剥离强度,并且形状簇被认为是脱粘区域。簇内的形状可以是无规形状、规则形状、混合规则形状、混合无规形状或混合无规和规则形状。作为簇的脱粘区域也可以包括一维取向的图案,例如网格线、十字线、随机线、同心圆和偏心圆、意大利面条图案、扁平条带等。

在夹层上的网格线和此类其他一维取向的形状的情况下,网格线和相邻脱粘区域之间的剥离强度差可通过制备具有网格线强度的单独夹层脱粘区域,并将其与两条网格线之间(即两条网格线之间的间隙空间中)感兴趣的夹层上的脱粘区域进行比较来测量。即使在一维取向的图案的情况下,这种形状的面积也可以确定受控的脱粘区域与间隙空间之间的剥离强度差或两个相邻的受控的脱粘区域之间的差异。

脱粘区域根据剥离粘合强度来定义。换句话说,对于普通人来说,API的界面区域可能看起来是均相且均匀的,但是为了本发明的目的,脱粘区域是由它们的剥离强度的差异定义的。

在上述层叠结构体的一个实施方案中,离散区域的重量含量,作为包括所述离散区域的API的总量的百分比,在1%至约30%的范围内。换句话说,该重量含量是以下数字中的任何一个,以API的百分比测量:1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29,和30。重量含量可以是本文任意两个数字定义的范围内的任何数字,包括范围的端点。

在上述层叠结构体的一个实施方案中,离散区域的重量含量,作为包括所述离散区域的API的总量的百分比,在0.00001%至约30%的范围内。换句话说,该重量含量是以下数字中的任何一个,以API的百分比测量:0.00001,0.00002,0.00005,0.00008,0.00010,0.001,0.005,0.008,0.010,0.05,0.1,0.5,1.0。

在上述层叠结构体的另一个实施方案中,离散脱粘区域的重量含量,作为包括所述离散脱粘区域的API的总量的百分比,在0.001%至约1%的范围内。换句话说,该重量含量是以下数字中的任何一个,以API的百分比测量:0.001,0.10,0.020,0.030,0.040,0.050,0.060,0.070,0.080,0.090,和1.00。重量含量可以是本文任意两个数字定义的范围内的任何数字,包括范围的端点。

在一个实施方案中,清楚地划分两个离散脱粘区域之间的分隔。换句话说,剥离强度的差异足以明显地显示出差异。在另一个实施方案中,两个区域之间的差异更加分散。在一个实施方案中,两个离散脱粘区域之间的空间距离为至少约0.1mm;或约0.5mm;或约1.0mm;或约2.0mm;或约3.0mm;或约4.0mm;或约5.0mm;或约10.0mm;或约25.0mm;或约50.0mm;或约100.0mm。

在一个实施方案中,脱粘区域的剥离强度是通过使用不同的聚合物或相同的聚合物形成夹层而产生的。在这两种情况下,本发明设想了使用聚合物的分子量来产生脱粘区域的可能情况。在另一个实施方案中,聚合物夹层的厚度用于产生脱粘区域。在又一个实施方案中,聚合物夹层的外部处理用于产生脱粘区域。在一个实施方案中,脱粘区域是通过处理夹层聚合物粘合剂和/或粘合到聚合物夹层的层叠玻璃而产生的。脱粘处理可包括施加化学活性物质或混合物,其可改变刚性基板和聚合物夹层之间的界面处或附近的粘合/脱粘特征。或者,处理可以包括施加能量“束”,例如电子束、伽马、等离子体、电子放电、激光、离子束或其他高能手段,例如等离子体、火焰处理、UV/VIS/IR辐射、微波或化学改变、通孔(via)、涂布技术、化学气相沉积等。化学物质与能量源的组合也可以用作处理。处理可能具有无限小的尺寸(即受处理影响的仅仅表面原子或分子单层,或者处理可能具有夹层厚度的有限厚度(接近至多10%(我们需要决定该数字))。处理可以应用于任一刚性基板或聚合物夹层或两者。将处理应用到聚合物夹层上通常是最有利的。直接应用到夹层上并作为夹层的一部分提供制造容易性(例如,卷对卷加工等)。

在一个实施方案中,脱粘区域通过设置具有特定图案的掩模,使得固化光或固化效果以粘合剂趋势使掩模成像的方式到达夹层的表面来制备。因此,例如,在一个实施方案中,可以设想具有各种图案的掩模,使得掩模上所需的脱粘区域等效物覆盖具有不同折射率或形状(例如凹面和凸面)的玻璃,从而固化光以产生特定粘合剂图案的频率到达夹层表面。

在一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中具有最大平均剥离粘合力的区域的平均剥离粘合力比具有最小平均剥离粘合力的区域的平均剥离粘合力大至少约2倍;或比具有最小平均剥离粘合力的区域的平均剥离粘合力大约3倍;或比具有最小平均剥离粘合力的区域的平均剥离粘合力大约4倍;或比具有最小平均剥离粘合力的区域的平均剥离粘合力大约5倍;或比具有最小平均剥离粘合力的区域的平均剥离粘合力大约6倍;或比具有最小平均剥离粘合力的区域的平均剥离粘合力大约7倍;或比具有最小平均剥离粘合力的区域的平均剥离粘合力大约8倍;或比具有最小平均剥离粘合力的区域的平均剥离粘合力大约9倍。

在一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中具有最大平均剥离粘合力的区域的平均剥离粘合力比具有最小平均剥离粘合力的区域的平均剥离粘合力大至少约10倍;或其中具有最大平均剥离粘合力的区域的平均剥离粘合力比具有最小平均剥离粘合力的区域的平均剥离粘合力大至少约15倍;或其中具有最大平均剥离粘合力的区域的平均剥离粘合力比具有最小平均剥离粘合力的区域的平均剥离粘合力大至少约20倍;或其中具有最大平均剥离粘合力的区域的平均剥离粘合力比具有最小平均剥离粘合力的区域的平均剥离粘合力大至少约25倍;或其中具有最大平均剥离粘合力的区域的平均剥离粘合力比具有最小平均剥离粘合力的区域的平均剥离粘合力大至少约30倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约35倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约40倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约45倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约50倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约55倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约60倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约65倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约70倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约75倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约80倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约85倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约90倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约95倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约100倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约105倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约110倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约115倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约120倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约125倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约130倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约135倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约140倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约145倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约150倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约155倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约160倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约165倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约170倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约175倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约180倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约185倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约190倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约195倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约200倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约205倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约210倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约215倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约200倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约225倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约230倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约235倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约240倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约245倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大至少约250倍。

在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约10倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约20倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约30倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约40倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约50倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约60倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约70倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约80倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约90倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约100倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约110倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约120倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约130倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约140倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约150倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约160倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约170倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约180倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约190倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约200倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约210倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约220倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约230倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约240倍。在一个实施方案中,最大平均剥离粘合力比最小平均剥离粘合力大至少约250倍。

在一个实施方案中,本发明提供了一种聚合物夹层,其包含至少两个区域,其中具有最大平均剥离粘合力的区域的平均剥离粘合力比具有最小平均剥离粘合力的区域的平均剥离粘合力大约2倍至约250倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约3倍至约225倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约4倍至约200倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约5倍至约175倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约5倍至约150倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约5倍至约125倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约5倍至约100倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约10倍至约95倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约15倍至约90倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约20倍至约85倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约25倍至约80倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约30倍至约75倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约35倍至约70倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约40倍至约65倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约45倍至约60倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约50倍至约55倍。

在一个实施方案中,本发明提供一种聚合物夹层,其包含至少两个区域,其中具有最大平均剥离粘合力的区域的平均剥离粘合力比具有最小平均剥离粘合力的区域的平均剥离粘合力大约2倍至约5倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约5倍至约10倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约10倍至约15倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约15倍至约20倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约20倍至约25倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约25倍至约30倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约30倍至约35倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约35倍至约40倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约40倍至约45倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约45倍至约50倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约50倍至约55倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约55倍至约60倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约60倍至约65倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约65倍至约70倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约70倍至约75倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约75倍至约80倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约80倍至约85倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约85倍至约90倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约90倍至约95倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约95倍至约100倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约100倍至约105倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约105倍至约110倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约110倍至约115倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约115倍至约120倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约120倍至约125倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约125倍至约130倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约130倍至约135倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约135倍至约140倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约140倍至约145倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约145倍至约150倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约150倍至约155倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约155倍至约160倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约160倍至约165倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约165倍至约170倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约170倍至约175倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约175倍至约180倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约180倍至约185倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约185倍至约190倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约190倍至约195倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约195倍至约200倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约200倍至约205倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约205倍至约210倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约210倍至约215倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约215倍至约220倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约220倍至约225倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约225倍至约230倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约230倍至约235倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约235倍至约240倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约240倍至约245倍;或其中最大平均剥离粘合力比最小平均剥离粘合力大约245倍至约250倍。

在一个实施方案中,本发明提供了一种聚合物夹层,其包含至少两个区域,其中至少一个区域的平均剥离粘合力为约0.1至约4.0kJ/m

在又一个实施方案中,本发明提供了一种聚合物夹层,其包含至少两个区域,其中至少一个区域的平均剥离粘合力为约0.1至约0.5kJ/m

在又一个实施方案中,本发明提供了一种聚合物夹层,其包含至少两个区域,其中至少一个区域的平均剥离粘合力为约8.0至约12.0kJ/m

在又一个实施方案中,本发明提供了一种聚合物夹层,其包含至少两个区域,其中至少一个区域的平均剥离粘合力为约8.0至约8.5kJ/m

在包含至少两个区域的一个实施方案中,具有最大平均剥离粘合力的区域的平均剥离粘合力在约0.3kJ/m

0.3,0.4,0.5,……1.0,1.5,2.0,……3.0,4.0,5.0,6.0,7.0,8.0,9.0,10.0,11.0,和12.0。

在一个实施方案中,这种平均剥离粘合力在通过选择以上任意两个数字定义的范围内,包括该范围的端点。

在一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域以有序的图案分布。在一个实施方案中,这些区域以网格、同心圆或点图案分布。在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域随机分布。

在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域包含聚乙烯醇缩醛、离聚物、热塑性弹性体、硅烷、乙烯乙酸乙烯酯或其组合。在一个实施方案中,至少一个区域包含聚乙烯醇缩醛。在一个实施方案中,至少一个区域包含离聚物。在一个实施方案中,至少一个区域包含热塑性弹性体。在一个实施方案中,至少一个区域包含硅烷。在一个实施方案中,至少一个区域包含乙烯乙酸乙烯酯。在一个实施方案中,至少一个区域包括这些材料中的一种的组合。

在又一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域各自包含聚乙烯醇缩醛、离聚物、热塑性弹性体、硅烷、乙烯乙酸乙烯酯或其组合。在一个实施方案中,这些区域各自包含聚乙烯醇缩醛。在又一个实施方案中,两个区域包含离聚物。在一个实施方案中,这些区域各自包含热塑性弹性体。在一个实施方案中,这些区域各自包含硅烷。在一个实施方案中,这些区域各自包含乙烯乙酸乙烯酯。在一个实施方案中,这些区域各自包含这些材料的组合。

在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域包含离聚物并且离聚物是钠中和的乙烯·α,β-不饱和羧酸共聚物。在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域各自包含离聚物并且离聚物是钠中和的乙烯·α,β-不饱和羧酸共聚物。

在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域包含聚乙烯醇缩醛并且该聚乙烯醇缩醛是聚乙烯醇缩丁醛。在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域各自包含聚乙烯醇缩醛并且该聚乙烯醇缩醛是聚乙烯醇缩丁醛。

在又一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域还包含粘合改性剂。在一个实施方案中,粘合改性剂是硅烷、碱金属盐、碱土金属盐或含羧基的烯烃聚合物。在一个实施方案中,粘合改性剂是硅烷。在一个实施方案中,粘合改性剂是碱金属盐。在一个实施方案中,粘合改性剂是碱土金属盐。在一个实施方案中,粘合改性剂是含羧基的烯烃聚合物。

在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域包含按该区域的合并重量计为约5%至约25重量%范围内的粘合改性剂。在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域包含按该区域的合并重量计为约10%至约20重量%范围内的粘合改性剂。

在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域包含按该区域的合并重量计为约5%至约10重量%范围内的粘合改性剂;或其中至少一个区域包含按该区域的合并重量计为约10%至约15重量%范围内的粘合改性剂;或其中至少一个区域包含按该区域的合并重量计为约15%至约20重量%范围内的粘合改性剂;或其中至少一个区域包含按该区域的合并重量计为约20%至约25重量%范围内的粘合改性剂。

在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域包含按该区域的合并重量计为约50%至约75重量%范围内的粘合改性剂。在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域包含按该区域的合并重量计为约60%至约70重量%范围内的粘合改性剂。

在另一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域包含按该区域的合并重量计为约50%至约55重量%范围内的粘合改性剂;或其中粘合改性剂按该区域的合并重量计为约55%至约60重量%的范围存在;或其中粘合改性剂按该区域的合并重量计为约65%至约70重量%的范围存在;或其中粘合改性剂按该区域的合并重量计为约70%至约75重量%的范围存在。

在又一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中夹层的厚度为约0.1mm至约10.0mm;或其中夹层的厚度为约0.25mm至约7.5mm;或其中夹层的厚度为约0.35mm至约5.0mm;或其中夹层的厚度为约0.5mm至约2.5mm。

在又一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中夹层的厚度为约0.1mm至约1.0mm;或其中夹层的厚度为约1.0mm至约2.0mm;或其中夹层的厚度为约2.0mm至约3.0mm;或其中夹层的厚度为约3.0mm至约4.0mm;或其中夹层的厚度为约4.0mm至约5.0mm;或其中夹层的厚度为约5.0mm至约6.0mm;或其中夹层的厚度为约6.0mm至约7.0mm;或其中夹层的厚度为约7.0mm至约8.0mm;或其中夹层的厚度为约8.0mm至约9.0mm;或其中夹层的厚度为约9.0mm至约10.0mm。

在进一步的实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中夹层设置在两个玻璃板(pane)之间。在一个实施方案中,至少一个玻璃板是浮法玻璃。在一个实施方案中,两个玻璃板都是浮法玻璃。在一个实施方案中,夹层与浮法玻璃的锡侧接触。

在进一步的实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域赋形为点、圆形、正方形、矩形、五边形、六边形;或者是无定形的。在进一步的实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域各自赋形为点、圆形、椭圆形、三角形、正方形、矩形、五边形、六边形;或者是无定形的。在一个实施方案中,至少一个区域赋形为点。在一个实施方案中,至少一个区域赋形为圆形。在一个实施方案中,至少一个区域赋形为椭圆形。在一个实施方案中,至少一个区域赋形为三角形。在一个实施方案中,至少一个区域赋形为正方形。在一个实施方案中,至少一个区域赋形为矩形。在一个实施方案中,至少一个区域赋形为五边形。在一个实施方案中,至少一个区域赋形为六边形。在一个实施方案中,至少一个区域是无定形的。

在进一步的实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中至少一个区域赋形为网格线、十字线、无规线、同心圆、偏心圆、意大利式面条图案和扁平条带。在进一步的实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域各自赋形为网格线、十字线、无规线、同心圆、偏心圆、意大利式面条图案和扁平条带。在一个实施方案中,至少一个区域赋形为网格线。在一个实施方案中,至少一个区域赋形为十字线。在一个实施方案中,至少一个区域赋形为无规线。在一个实施方案中,至少一个区域赋形为同心圆。在一个实施方案中,至少一个区域赋形为偏心圆。在一个实施方案中,至少一个区域赋形为意大利式面条图案。在一个实施方案中,至少一个区域赋形为扁平条带。

在进一步的实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域的尺寸在夹层厚度的约0.5倍至夹层厚度的约10倍的范围内;或其中这些区域的尺寸在夹层厚度的约1.5倍至该厚度的约9.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约2.0倍至该厚度的约8.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约3.0倍至该厚度的约7.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约4.0倍至该厚度的约6.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约4.5倍至该厚度的约5.5倍的范围内;或其中这些区域的尺寸为夹层厚度的约5.0倍。

在进一步的实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域的尺寸在夹层厚度的约0.5倍至夹层厚度的约1.5倍的范围内;或其中这些区域的尺寸在夹层厚度的约1.5倍至该厚度的约2.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约2.0倍至该厚度的约3.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约3.0倍至该厚度的约4.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约4.0倍至该厚度的约5.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约5.0倍至该厚度的约6.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约5.0倍至该厚度的约6.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约6.0倍至该厚度的约7.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约7.0倍至该厚度的约8.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约8.0倍至该厚度的约9.0倍的范围内;或其中这些区域的尺寸在夹层厚度的约9.0倍至该厚度的约10.0倍的范围内。

在又进一步的实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域赋形为点或圆形,其直径在夹层厚度的约0.5倍至夹层厚度的约10倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约1.5倍至该厚度的约9.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约2.0倍至该厚度的约8.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约3.0倍至该厚度的约7.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约4.0倍至该厚度的约6.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约5.5倍至该厚度的约5.5倍的范围内;或其中这些区域赋形为点或圆形,其直径为夹层厚度的约5.0倍。

在又一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中这些区域赋形为点或圆形,其直径在夹层厚度的约0.5倍至夹层厚度的约1.5倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约1.5倍至该厚度的约2.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约2.0倍至该厚度的约3.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约3.0倍至该厚度的约4.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约4.0倍至该厚度的约5.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约5.0倍至该厚度的约6.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约5.0倍至该厚度的约6.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约6.0倍至该厚度的约7.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约7.0倍至该厚度的约8.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约8.0倍至该厚度的约9.0倍的范围内;或其中这些区域赋形为点或圆形,其直径在夹层厚度的约9.0倍至该厚度的约10.0倍的范围内。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中离散区域的有效直径在约0.1mm至约50mm的范围内。在一个实施方案中,本发明提供了一种API,其中离散区域的有效直径选自以下数字之一或在由任意两个数字定义的范围内,包括该范围的端点,如以mm为单位测量的:

0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29,30,31,32,33,34,35,36,37,38,39,40,41,42,43,44,45,46,47,48,49,和50。

在又一个实施方案中,本发明涉及如上所述的粘合剂聚合物夹层(API),其中规则形状的离散区域、无规形状的离散区域或所述簇的离散区域的有效直径为离散区域厚度的约1倍至约150,000,000倍。一组示例性的倍数包括以下数字,这些数字包括在由以下任意两个数字形成的范围内:

1,5,10,20,100,150,200,1000,5000,10000,20000,50000,100000,200000,500000,1000000,5000000,10000000,20000000,50000000,100000000,120000000,125000000,和150000000。

在一个实施方案中,本发明提供包含离散脱粘处理区域的夹层,其在一侧具有为基板或API表面的面积的百分比数的表面积,其中百分比数为以下数字之一,或在由以下任意两个数字定义的范围内,包括该范围的端点:

1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29,30,31,32,33,34,35,36,37,38,39,40,41,42,43,44,45,46,47,48,49,51,52,53,54,55,56,57,58,59,60,61,62,63,64,65,66,67,68,69,70,71,72,73,74,75,76,77,78,79,和80。

在又一个实施方案中,本发明提供了一种聚合物夹层,其包含至少两组离散区域,其中一组离散区域,例如,受控的脱粘处理区域覆盖的表面积为:一个玻璃基板的表面积的约1%至约80%;一个玻璃板的约10%至约60%;一个玻璃基板的约20%至约50%;一个玻璃基板的表面积的约30%至约40%;一个玻璃基板的表面积的约5%至约25%;一个玻璃基板的表面积的约1%至约35%;一个玻璃板的约15%至约55%;一个玻璃板的约25%至约45%;一个玻璃板的约10%至约15%;一个玻璃板的约15%至约20%;一个玻璃板的约20%至约25%;一个玻璃板的约25%至约30%;一个玻璃板的约30%至约35%;一个玻璃板的约35%至约40%;一个玻璃板的约40%至约45%;一个玻璃板的约45%至约50%;一个玻璃板的约50%至约55%;或一个玻璃板的约55%至约60%。

在一个实施方案中,本发明设想例如在玻璃基板1/API/玻璃基板2层叠体中,在第一玻璃基板和相应的API表面之间以及第二玻璃基板和相应的API表面之间相同的面积覆盖率或不同的面积覆盖率。

在一个实施方案中,本发明还设想了层叠体的叠层。因此,例如,如果玻璃基板被指定为“A”并且API被指定为“B”,则本文设想以下层叠体:

A1/B1;A1/B1/A2;A1/B1/A2/B2/A3;A1/B1/A2/B2/B3/A3…;和A1/B1B2B3/A2/B4/A3;等等。本发明的这种叠层中的至少一个API层包括如本文所述的离散区域。

上述可由以下通式表示:

(A

其中y,1≤y≤90;

其中z,1≤z≤30;和

其中x=1且w=1;或x=0且w=1;或x=1且w=0。换句话说,A

在一个实施方案中,本发明设想了其他保护层——例如耐磨涂覆聚酯。虽然本发明是集中在刚性基板(例如玻璃)上进行描述的,但在某些情况下,还包括涂覆的聚酯、聚碳酸酯、尼龙和其他聚合物基板。

在本发明的一个实施方案中,较薄的夹层被叠合在一起以形成较厚的夹层。

在又一个实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中一个区域覆盖一个玻璃板的表面积的约1%至约35%;或其中一个区域覆盖一个玻璃板的表面积的约5%至约30%;或其中一个区域覆盖一个玻璃板的表面积的约5%至约25%;或其中一个区域覆盖一个玻璃板的表面积的约10%至约20%。

在又进一步的实施方案中,本发明提供了包含至少两个区域的聚合物夹层,其中一个区域覆盖一个玻璃板的约1%至约5%的表面积;或其中一个区域覆盖一个玻璃板的约5%至约10%的表面积;或其中一个区域覆盖一个玻璃板的约10%至约15%的表面积;或其中一个区域覆盖一个玻璃板的约15%至约20%的表面积;或其中一个区域覆盖一个玻璃板的约20%至约25%的表面积;或其中一个区域覆盖一个玻璃板的约25%至约30%的表面积;或其中一个区域覆盖一个玻璃板的约30%至约35%的表面积。

在又一个实施方案中,本发明提供了一种聚合物夹层,其包含的每cm

0.04,0.05,0.06,0.07,0.08,0.09,0.1,0.5,0.8,1.0,10,20,50,100,200,500,1000,2000,3000,4000,5000,6000,7000,8000,9000,和10000。

在一个实施方案中,上述区域的数量是按每平方厘米、每平方英寸、每平方英尺和每平方米测量的。

在另一个实施方案中,本发明提供了包括三个区域的聚合物夹层;或其中夹层包括至少四个区域;或其中夹层包括至少五个区域;或其中夹层包括至少六个区域;或其中夹层包括至少七个区域;或其中夹层包括至少八个区域;或其中夹层包括至少九个区域;或其中夹层包括至少十个区域。

在一个实施方案中,本发明提供了一种包含本文所述的聚合物夹层的层叠体。在一个实施方案中,层叠体包括木材、塑料或玻璃。在一个实施方案中,层叠体包括木材。在一个实施方案中,层叠体包括塑料。在一个实施方案中,层叠体包括玻璃。

从下面的层叠玻璃的性质的具体实施例,将进一步理解本发明。然而,应理解,这些实施例不应被解释为以任何方式限制本发明的范围。

在这些实施例中,已对由Kuraray America,Inc.(Wilmington,DE,USA)在商标“

浮法玻璃是通过将熔融的钠钙硅熔体漂浮在熔融的金属锡浴上制造的。玻璃“锡”侧是在制造过程中与熔融的锡接触的玻璃,而玻璃“空气”侧是不与熔融的锡接触的相对侧。玻璃“锡”表面中的痕量锡(Sn)杂质影响聚合物与玻璃的粘合性。浮法玻璃可从Guardian Industries,Inc.,Galax VA,USA获得。

在制造层叠体之前,使用50℃下的去离子肥皂水清洗所有玻璃,并使用去离子水彻底冲洗。通常,为了生产肥皂水,将一定量的肥皂或洗涤剂加入水中以在混合时形成泡沫。

粘合促进剂:粘合促进处理中的活性成分是γ-氨基丙基三乙氧基硅烷(SilquestA-1100,可从Momentive Performance Materials,Inc.,Waterford,NY USA获得)。使用以下组成(重量%)的溶液:2-丙醇(92.00%)、水(7.90%)、乙酸(0.01%)、γ-氨基丙基三乙氧基硅烷(0.09%)。

层叠体制造:将其中聚合物夹层层叠膜和玻璃在室温下以所需顺序堆叠的预压组件放入一次性真空袋中并在25-30英寸水柱的真空下保持60分钟以去除预压组件的各层之间包含的任何空气。将预压组件在仍将真空施加到该袋中的同时放到空气高压釜中。在施加的0.7MPa的静压空气压力下将样品和袋加热至135℃。在达到135℃后去除袋的真空,并将层叠体在施加的0.7MPa的静压空气压力下在空气高压釜中保持90分钟。然后在恒定压力下以大约4℃/分钟的速率冷却样品。冷却约25分钟后,当空气温度低于约50℃时,排出过多压力,将层叠体冷却至室温并从高压釜中取出。

实施例中使用的工艺类似于用于制造层叠玻璃的许多标准工业工艺,并产生具有高透明度和最小缺陷(气泡等)的材料。

通过指定玻璃/聚合物取向和/或将粘合促进剂施加到玻璃表面来实现各种水平的均匀粘合。表1列出了以各种均匀粘合水平制成的样品。

表1:具有不同粘合水平(均匀处理)的比较例列表。

每个玻璃片(piece)的锡表面通过用浸有与上述相同的粘合促进剂的布轻轻擦拭而促进粘合。在继续之前,使玻璃表面在室温下干燥。

橡皮印章垫用于将墨图案转印到玻璃表面。墨是由Tsukineko Corporation制造的StāzOn 31-Jet Black(5-11-10,Arakawa Arakawa-ku,116-0002Japan)。这种墨很好地粘合至玻璃,但不良地粘合至聚合物,因此在着墨区域和聚合物之间产生了低粘合性的区域。

研究了两种随机图案。图案特征在表2中定义。

根据表3制作样品。

粘合性是层叠玻璃的关键要求。使用标准剥离测试方法来表征所述样品中的粘合性。

按照所描述的方式并以两个重要的修改,制备层叠体用于粘合性测试。首先,在玻璃和聚合物部件的组件之前,将25.4mm宽的薄聚酯脱模胶带的条带(25mm×25mm)施用至一个玻璃片的一个边缘上。该胶带仅轻轻地粘合至玻璃,并使剥离测试夹具能够夹住聚合物的条带。其次,在聚合物和一个玻璃片之间放置薄薄的脱模膜(

使用90度的剥离配置并在23℃和50% RH下以0.18mm/s的延伸速率运行。使用具有在位移控制模式下操作的1kN称重传感器的MTS Criterion M45万能测试机进行测量。以1Hz的频率记录力-位移特性。对于各粘合处理测试五个样品,并将剥离力记录为延伸的函数。

图1显示了典型的剥离测量。使用均匀的粘合控制方法,在界面裂纹开始后获得稳态剥离力。剥离力表现出小的波动。产生界面的单位面积的能量定义为剥离能γ,对于90度剥离几何学由以下给出:

这里,P为剥离力,w为剥离臂宽度。使用牛顿和mm的单位,这会产生以kJ/m

图2显示了随机粘合控制的剥离测量。随着界面裂纹延伸,力响应显示出很大的波动,然后以复杂的方式停止。如图2所示,通过将水平线拟合到图案区域中的剥离力响应来确定剥离粘合能。

层叠安全玻璃的一个关键性能属性是玻璃断裂期间和断裂后的行为。具体来说,层叠体的抗撕裂性和抗渗透性是其安全性能的关键。为了评价层叠体的断裂性,开发球环测试方案。

在该测试中,玻璃层叠体支撑在由铝制成的圆环上,并使用硬金属球(碳化钨)在其中心加载。支撑环直径=250mm,加载球直径=25.4mm。样品以10mm/秒加载,测试在23℃/50% RH下进行。图3是测试几何学的截面示意图。注意,在支撑环和层叠玻璃样品之间放置薄(1mm)橡胶垫圈,以免除玻璃的接触破损。使用具有在位移控制模式下操作的30kN称重传感器的MTS Criterion M45万能测试机进行测量。以1Hz的频率记录力-位移特性。对于各粘合状态测试五个样品。

测试的层叠结构体全部为:1.9mm玻璃|0.89mm

典型的载荷-位移轨迹示出在图4中。层叠体的撕裂能U

注意,在进行此计算之前,去除初始两个较小的峰,因为这些峰由各玻璃层的首次开裂造成。因此,撕裂能表示在各玻璃层的首次开裂后层叠体变形期间所做的功。

层叠体破裂后的玻璃保持性是层叠安全玻璃的重要性能要求。为了评价层叠体在玻璃破裂后状态下的耐久性,已经在球环破裂测试中测试过的层叠体随后进行热循环。由于已知水会影响粘合性并且冻融事件特别有害,因此对破裂的层叠体进行以下热循环测试方案。

从室温(23℃)开始,升温(2℃/分钟)至-40℃(保持1小时),升温(2℃/分钟)至50℃(保持1小时),升温(2℃/分钟)至23℃。一个周期需要3.5小时。当温度高于0℃时,腔室湿度保持在80% RH下。

循环重复多达100次,并以选定的时间间隔记录样品重量损失。样品重量损失是由于在热循环期间的玻璃碎片从破损的层叠体中分离出造成的。

层叠体由1.9mm退火玻璃|0.89mm

层叠体由1.9mm退火玻璃|0.89mm

层叠体由1.9mm退火玻璃|0.89mm

层叠体由1.9mm退火玻璃|0.89mm

层叠体由1.9mm退火玻璃|0.89mm

实施例中使用的材料如下:

实施例中使用的玻璃是钠钙玻璃,标准退火(可从Guardian Industries,Inc.,Galax VA,USA获得)。

离聚物1(I1)–部分中和的乙烯酸二聚物离聚物,得自The Dow Company,Midland,MI(21.7%甲基丙烯酸,中和的Na 26%,MI=1.8@190℃)。

硅烷2(S2)-3-环氧丙氧基丙基甲基二乙氧基硅烷(

处理溶液“A”由促进剂上的混合物制备:粘合促进处理中的活性成分是γ-氨基丙基三乙氧基硅烷(Silquest A-1100,可从Momentive Performance Materials,Inc.,Waterford,NY USA获得)。使用以下组成(重量%)的溶液:2-丙醇(92.00%)、水(7.90%)、乙酸(0.01%)、γ-氨基丙基三乙氧基硅烷(0.09%)。使溶液在使用前“熟化”24小时,以使硅烷发生水解。

处理溶液“B”由在粘合降低处理中的活性成分的混合物制备:甲基三甲氧基硅烷,CAS号1185-55-3,可从Sigma-Aldrich,400Summit Drive,Burlington,MA01803获得。使用以下组成(重量%)的溶液:2-丙醇(91.90%)、水(7.90%)、乙酸(0.01%)、甲基三甲氧基硅烷(0.19%)。使溶液在使用前“熟化”24小时,以使硅烷发生水解。

PVA:聚乙烯醇,

PVA 3D打印机细丝:Inland PVA175N05 1.75-mm细丝。

对于上述各PVA材料通过在80℃搅拌下溶解到软化水中制备水溶液,然后使其冷却至室温。溶液“C”由

使用笔尖直径为0.2-mm的签字笔施加处理溶液“A”和“B”。还尝试了其他直径,范围为0.05-mm至2.0-mm。笔尖直径的选择以及处理溶液的流动特性和表面能和表面张力、表面纹理/粗糙度等是与各种表面上的最终沉积量和各种“图案”特征的尺寸/形状有关的一些因素。大多数样品是通过施加到预洗的退火玻璃表面(刚性基板的一个选择)来制备的,但或者,可以将处理溶液施加到聚合物夹层及其组合。

通过以下方法由每个离聚物片材制备玻璃层叠体。退火玻璃片材(100×100×3mm)用磷酸三钠的去离子水溶液(5g/l)在50℃下清洗5分钟,然后用去离子水彻底冲洗并干燥。将如表1中列出的三层各个相应的离聚物片材(每层约0.76mm厚)堆叠在一起并放置在两片玻璃片材之间(以得到2.28mm的夹层厚度)。

离聚物片材的水分含量通过最小化与室内环境(约35% RH)的接触时间保持在0.08重量%以下,或在以下实施例中所示的温度和湿度水平下暴露10天(样品放置在Humidity chamber–Model LHU-113)。

使用库仑卡尔费休法(Metrohm Model 800)测量离聚物片材的水分含量,其中对于样品瓶加热室温度为150℃。将离聚物片材切成小片以装入总重0.40克的样品瓶中。

然后,将预层叠组件与一片聚酯胶带在几个位置处胶粘在一起,以保持每一层与玻璃片的相对定位。围绕组件的周边放置尼龙织物条带以促进从层内去除空气。将该组件放置在尼龙真空袋内,密封,然后连接到真空泵。施加真空以允许从内部大量去除空气(袋内的气压降低到低于绝对值50毫巴)。然后将袋装组件在对流空气烘箱中加热至120℃并保持30分钟。然后使用冷却风扇将组件冷却至接近室温,将组件与真空源断开连接,取出袋子,得到玻璃和夹层的完全预压组件。

然后将组件放入空气高压釜中,并在15分钟内将温度和压力从环境升高到135℃和13.8巴。将该温度和压力保持30分钟,然后以约2.5℃/分钟的冷却速度将温度降至40℃,从而随后将压力降回至环境氛围(超过15分钟),并将最终的层叠体从高压釜中取出。

在安全装配玻璃行业中广泛用于测试层叠体的常规冲击测试是五磅(2.27-kg)钢球坠落测试。该测试在美国国家标准Z26.1-1983第5.26节抗穿透性,测试26中进行了定义。该测试的目的是确定装配玻璃材料是否具有令人满意的抗穿透性。对于汽车挡风玻璃,最低性能水平设定为十分之八的样品通过12英尺(3.66-m)的落球而在撞击后5秒内没有球穿透样品。该测试方法要求将层叠体温度控制在77至104°F(25至40℃)之间。将层叠体(分开以提供空气循环)放置在受控温度的烘箱中,在冲击前至少2小时平衡至23℃+/-2℃。不是将5磅重的球(2.27-kg)从12英尺(3.66-m)落下,而是使用范围为2.44-m至6.71-m的各种落差来评估“平均”支撑高度(估计有50%的样品会被穿透的高度)。在每个不同的坠落冲击高度下,也测量层叠体和夹层中的任何撕裂的长度,并通过在每个坠落高度测试多个样品(平均3个层叠体),还计算出产生2.54-cm和12.7-cm的撕裂所需的高度。

将3.0mm厚的300mm×300mm尺寸的退火浮法玻璃彻底清洗并使其干燥。将滤盘的中心圆形尺寸为70-mm的Whatman滤纸(#1)放置在玻璃的一角,使滤纸的90度圆弧位于玻璃区域内。玻璃的表面朝向玻璃层叠体组件的内表面“空气”或“锡侧”。放置滤纸,使其位于一层玻璃薄片和夹层之间的界面。这种组件和设计的目的是创建“弱”界面,其中确保分层(在滤纸区域内),因为滤纸为夹层发展至玻璃内表面的粘合提供了屏障。滤纸也起到楔子的作用,因为它在角落区域占据了额外的体积,从而产生了可以使超出滤纸外边缘的区域分层的扩散力。滤纸还允许水通过滤纸的“芯吸(wick)”,并可能进一步破坏夹层和玻璃之间的粘合性。

然后将上面制备的层叠体浸入室温软化水中1小时,然后将层叠体在调节至-20℃的室中放置16小时。然后移除层叠体并使其升温回室温(23℃+/-2℃)7小时。重复该过程总共10次循环,然后通过目视检查观察脱粘/分层的程度。对层叠体进行图像分析以量化脱粘(如果存在)的程度,该数据报告在表5中。

使用WINDEX玻璃清洁剂(S.C.Johnson&Son,Inc.)和无绒布彻底清洁层叠体,并进行检查以确保它们没有气泡和其他可能以另外方式干扰进行有效光学测量的缺陷。然后借助Haze-gard Plus雾度计(Byk-Gardner)评价层叠体以获得雾度百分比的测量。雾度测量遵循美国国家标准(ANSI Z26.1-1966)“高速公路上行驶机动车辆安全窗用玻璃材料的安全规范(Safety Code for Safety Glazing Materials for Glazing Motor VehiclesOperating on Land Highways)”中概述的实际操作。此类标准中的测试部分5.17和5.18以及图5和6详细说明了测量装配玻璃材料的雾度水平的适当方法和仪器设置。Haze-gardPlus雾度计符合该标准的适当标准,用于所有即将进行的测量。可追溯至美国国家标准局(现为NIST)的雾度标准用于确保仪器是良好校准过的并正确运行。

雾度结果呈现在下表5中:

如从上述结果可以看出,增加的脱粘区域处理的添加并未对所得层叠体的光学净度/雾度造成实质性不利影响。

为了允许测量剥离粘合力,一些样品如上所述制备,但有以下例外。

对退火玻璃进行划线,切割成100mm×300mm的矩形,然后按照前面描述的过程进行清洗。将带有有机硅粘合剂的薄聚酯胶带(25μm厚×25mm宽)以两条平行的条带施加至玻璃表面的“感兴趣侧”(空气侧或锡侧)上,在之间提供了均匀的25mm宽的粘合区域。该过程允许创建非常明确定义的粘合区域,而无需像在标准剥离粘合方法中常规进行的那样切断聚合物层以创建剥离条带。在夹层样品的顶部上,在将第二片玻璃放在顶部之前,将薄薄的4密耳FEP膜片材放在塑料片材上,从而为层叠步骤提供相对平坦的表面并用作脱模层以去除顶部的玻璃片。然后如上所述进行所有层叠步骤。之后,通过机械测试装置(INSTRON型号1122,Instron Industrial Products,Norwood,MA USA)对通过上述方法生产的各种样品进行90度角剥离粘合力测量。以1-cm/min速率的十字头速度在标准实验室条件(标称23℃和50%RH)下进行剥离。在剥离大约100-mm的样品后,将软化水施加到玻璃和剥离界面上,使界面现在完全浸入液态水中。然后将剥离速率降低到0.25-mm/min,并允许测试持续几个小时,直到测试样品的大约另外100-mm。存在足够的水以确保样品在该最后测试期间保持在“湿”状态下。通过计算机软件(INSTRON Bluehill III软件,Instron IndustrialProducts,Norwood,MA USA)收集数据,并对“干”和“湿状态”剥离测试部分计算平均力水平。

结果呈现在下表6中。

如预期的那样,用溶液“A”处理整个表面区域制备的CE-1-1发现在“干”(如准备时的)剥离样品测试条件下以7.10kJ/m

现在已经全面描述了本发明,但是本领域技术人员将理解,同样可以在宽范围的等效参数、浓度和条件内进行,而不背离本发明的精神和范围并且无需过度实验。