消声器用阀以及消声器

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及设置于汽车的排气系统的消声器并根据发动机的排气的压力来对排气路径进行开闭的消声器用阀以及消声器。

背景技术

以往,作为设置于汽车的排气系统的消声器并根据发动机的排气的压力来对排气路径进行开闭的消声器用阀,有专利文献1中公开的消声器用阀。该消声器用阀具有相当于阀座的阀芯支撑部件和阀芯,在阀芯支撑部件中设置从主体的中央孔的内周缘向后方延伸出的锥形部以及筒状部,在锥形部的内周面上固着有丝网。筒状部与在将消声器的内部分隔的分隔件的开口处切开的凸缘嵌合,阀芯支撑部件安装于分隔件。在阀芯支撑部件的主体的外周缘形成有向与锥形部相反的方向立起的立起部,在上部的左右两侧以比立起部更突出的方式形成耳状的一对撑条。

在阀芯中,在中央附近设有大致圆锥台状的凸部,其外周面形成为与固着于锥形部的丝网重合/一致的形状,并且在其外周缘形成有向与凸部相反的方向立起的立起部,在上部的左右两侧以比立起部更突出的方式形成耳状的一对撑条。阀芯的一对撑条配置成与阀芯支撑部件的撑条重叠,经由与支轴相当的销将阀芯以能够摆动的方式安装于阀芯支撑部件。螺旋弹簧以同轴外插于该销,螺旋弹簧的一个臂部固着于阀芯支撑部件,另一个臂部以将阀芯堵塞的方式压住阀芯。

在先技术文献

专利文献

专利文献1:日本特开平9-195749号公报

发明内容

发明要解决的技术问题

另外,如专利文献1的消声器用阀那样,在将螺旋弹簧以同轴外插于阀芯开闭的支轴的情况下,支轴的外径与螺旋弹簧的线圈主体的内径之间越存在差,在组装后越容易产生在设计阶段中无法预测的轴偏移。在这种轴偏移发生时,将阀芯关闭的闭载荷会产生偏差,难以适当地对阀芯进行开闭控制。并且,该轴偏移的易发生性在开发适合细节的产品规格变更的改良品时使试制次数增加,导致开发成本的增加和开发期间的长期化。

并且,在组装专利文献1的消声器用阀时,将在阀座的上部的左右两侧突出的耳状的一对撑条和在阀芯的上部的左右两侧突出的耳状的一对撑条在以使各自的支轴插通孔对齐的方式进行对位并重叠的状态下用夹具保持,在支轴插通孔的相互间将支轴插通孔和螺旋弹簧的线圈主体定位成同心圆状并用夹具保持,在该状态下在支轴插通孔的相互间以内插于螺旋弹簧的方式将支轴插入并架设。因此,在制造时对使用的零件进行定位并保持的夹具变多,制造成本增加,因制造工序的复杂化而制造效率下降。

本发明鉴于上述课题而提出,其目的在于提供消声器用阀以及消声器,能够防止、最大限度地抑制以同轴外插在阀芯开闭的支轴上的螺旋弹簧的轴偏移,能够以较高的稳定性对阀芯适当地进行开闭控制,并且能够减少开发适合于细节的产品规格变更的改良品时的试制次数,实现开发成本的降低和开发期间的缩短化。并且,本发明的另一目的在于提供消声器用阀以及消声器,能够减少在制造时对使用的零件进行定位并保持的夹具,能够降低制造成本,通过制造工序的简化来提高制造效率。

用于解决技术问题的手段

本发明的消声器用阀是根据发动机的排气的压力来对排气路径进行开闭的消声器用阀,所述消声器用阀的特征在于,将阀芯以能够摆动的方式经由支轴支撑于具有开口的阀座,利用外插于所述支轴的螺旋弹簧对所述阀芯向关闭的方向施力,将阀座钩部以沿周向抱住所述支轴的两端部的方式设置并固定于所述支轴,将阀芯卷入部设置成沿周向从与所述阀座钩部相反的方向抱住所述螺旋弹簧、且在所述螺旋弹簧的全长上沿周向抱住所述螺旋弹簧。

据此,将阀座的阀座钩部以沿周向抱住支轴的两端部的方式设置并固定于支轴,将阀芯卷入部设置成沿周向从与阀座钩部相反的方向抱住螺旋弹簧、且在螺旋弹簧的全长上沿周向抱住螺旋弹簧,由此能够防止、最大限度地抑制以与支轴同轴的方式外插在阀芯开闭的支轴上的螺旋弹簧的线圈主体的轴偏移,能够以较高的稳定性对阀芯适当地进行开闭控制。并且,通过防止、最大限度地抑制轴偏移,能够减少开发适合细节的产品规格变更的消声器用阀的改良品时的试制次数,实现开发成本的降低和开发期间的缩短化。并且,能够以向阀芯卷入部插入螺旋弹簧和支轴的方式组装,因此能够减少在制造时对使用的零件进行定位并保持的夹具,能够降低制造成本,通过制造工序的简化来提高制造效率。

本发明的消声器用阀的特征在于,所述螺旋弹簧的一个臂配置成向所述阀芯卷入部的根部附近处的所述阀芯的阀芯基板的前表面侧导出,另一个臂配置成向所述阀座钩部的根部附近的背面侧导出,利用所述螺旋弹簧的一个臂对所述阀芯向关闭的方向施力。

据此,将螺旋弹簧的一个臂配置成向阀芯卷入部的根部附近处的阀芯的阀芯基板的前表面侧导出,将另一个臂配置成向阀座钩部的根部附近的背面侧导出,利用一个臂对阀芯向关闭的方向施力,由此能够对将阀芯卷入部以沿周向抱住螺旋弹簧的方式设置的阀芯始终向关闭的方向施力。

本发明的消声器用阀的特征在于,在所述阀芯的所述阀芯卷入部的立起部分的附近处的所述阀芯基板上形成有将所述螺旋弹簧的所述另一个臂向所述阀座钩部的根部附近的背面侧导出的切口。

据此,能够将阀芯卷入部设置成在螺旋弹簧的全长上沿周向抱住螺旋弹簧,并且通过切口而容易地将螺旋弹簧的另一个臂向阀座钩部的根部附近的背面侧导出。并且,通过使另一个臂向背面侧的导出部位为切口而不是孔,能够从切口侧将螺旋弹簧外插于支轴而用简单的制造工序顺利地组装消声器用阀。

本发明的消声器用阀的特征在于,在所述阀座的比阀座钩部靠内的位置设有限制凸部,所述限制凸部对所述螺旋弹簧的所述另一个臂的沿支轴轴向的移动进行限制。

据此,能够限制螺旋弹簧沿支轴轴向的移动而提高消声器用阀的阀芯的开闭动作的稳定性。

本发明的消声器用阀的特征在于,将所述阀座钩部以从阀芯侧沿周向抱住所述支轴的两端部的方式设置并固定于所述支轴,将所述阀芯卷入部设置成从阀座侧沿周向抱住所述螺旋弹簧、且设置成从所述阀芯的阀芯基板向与所述阀座相反的方向突出。

据此,能够防止、最大限度地抑制以与支轴同轴的方式外插在阀芯开闭的支轴上的螺旋弹簧的轴偏移,并且能够消除阀芯卷入部向阀座侧的体积增大,降低阀芯的阀芯基板和阀座的厚度,能够提高消声器用阀向分隔件等的安装作业时的处理性。

本发明的消声器用阀的特征在于,所述阀座的阀座基板形成为在中央具有开口的大致平板环形状,所述阀芯的阀芯基板形成为具有平缘的平盘形状。

据此,通过使消声器用阀的阀座的阀座基板形成为在中央具有开口的大致平板环形状,使阀芯的阀芯基板形成为具有平缘的平盘形状,能够消除消声器用阀的体积增大,将厚度限为最小限度,进行紧凑化。因此,能够提高消声器用阀的安装作业时的处理性。并且,能够减少制造中使用的材料,降低制造成本,并且伴随于使用材料的减少而能够轻量化,也能够有助于汽车的燃耗性能的提高。并且,在将消声器用阀安装于将消声器的内部分隔的分隔件的情况下,能够将平板环形状的阀座基板配置于分隔件的开口的周缘附近并安装,能够不需要在分隔件的开口形成凸缘等追加加工。从上述角度出发,还能够实现消声器的制造成本的降低以及制造效率的提高。而且,也不会将分隔件的一部分切开而使分隔件的强度下降,或者也不会对分隔件反复施加弯曲应力等,因此能够维持消声器的高耐用性。

本发明的消声器的特征在于,将本发明的消声器用阀的所述阀座的所述阀座基板固着于对消声器的内部进行分隔的分隔件的开口的周缘。

据此,能够获得具有本发明的消声器用阀的效果的消声器。

本发明的消声器用阀的制造方法是制造本发明的消声器用阀的方法,所述消声器用阀的制造方法的特征在于,具备如下工序:以使螺旋弹簧的一个臂进入到阀芯卷入部的前端面与阀芯基板之间的间隙的方式将所述螺旋弹簧内插于所述阀芯卷入部,并且将支轴以进入到所述螺旋弹簧的线圈主体内的方式内插于所述阀芯卷入部,所述阀芯卷入部形成为以从阀芯的所述阀芯基板折回的方式呈钩状弯曲。

据此,能够减少制造时对例如螺旋弹簧进行定位保持的夹具等对使用的零件进行定位并保持的夹具,可降低能够防止、最大限度地抑制以与支轴同轴的方式外插在阀芯开闭的支轴上的螺旋弹簧的线圈主体的轴偏移的消声器用阀的制造成本,通过制造工序的简化来提高制造效率。

发明效果

根据本发明,能够防止、最大限度地抑制以同轴外插在阀芯开闭的支轴上的螺旋弹簧的轴偏移,能够以较高的稳定性对阀芯适当地进行开闭控制,并且能够减少开发适合细节的产品规格变更的改良品时的试制次数,实现开发成本的降低和开发期间的缩短化。并且,能够减少在制造时对使用的零件进行定位并保持的夹具,能够降低制造成本,通过制造工序的简化来提高制造效率。

附图说明

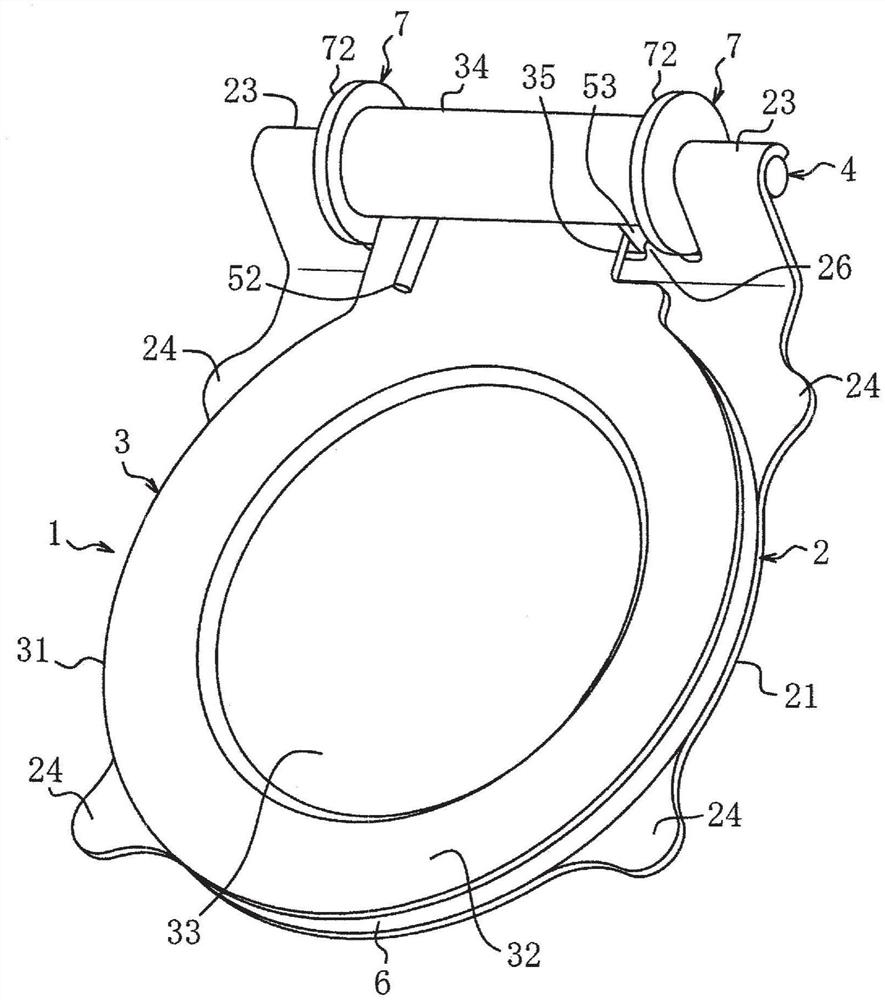

图1是本发明的实施方式的消声器用阀的闭状态的从阀板侧观察的立体图。

图2是实施方式的消声器用阀的开状态的从阀座侧观察的立体图。

图3的(a)是闭状态的实施方式的消声器用阀中的从阀板侧观察的切口周边的放大立体图,(b)是开状态的实施方式的消声器用阀中的从阀座侧观察的切口周边的放大立体图。

图4是实施方式的消声器用阀的闭状态的纵截面图。

图5的(a)是实施方式的消声器用阀的闭状态的主视立体图,(b)是其A-A截面图。

图6的(a)是实施方式的消声器用阀的一部分的闭状态的主视立体图,(b)是实施方式的消声器用阀的一部分的开状态的背面立体图。

图7是将实施方式的消声器用阀安装于分隔件的消声器的说明图。

图8是将实施方式的消声器用阀安装于分隔件的状态的主视图。

图9是将实施方式的消声器用阀安装于分隔件的状态的纵截面图。

图10的(a)~(c)是说明实施方式的消声器用阀的前半制造工序的说明图。

图11的(a)、(b)是说明实施方式的消声器用阀的后半制造工序的说明图。

图12的(a)~(c)是说明实施方式的变形例的消声器用阀的后半制造工序的说明图。

具体实施方式

〔实施方式的消声器用阀〕

本发明的实施方式的消声器用阀1设置于汽车的排气系统的消声器,根据发动机的排气的压力来对排气路径进行开闭,优选安装于将消声器的内部分隔的分隔件来使用。消声器用阀1如图1~图6所示的那样具备阀座2、进行开闭的阀芯3、支轴4和螺旋弹簧5。阀芯3以能够摆动的方式经由支轴4支撑于阀座2,利用外插于支轴4的螺旋弹簧5向关闭的方向施力。

阀座2具有例如以沿着分隔件的方式配置的形成为大致平板环形状的阀座基板21,在阀座基板21的中央设有构成开闭的排气路径的开口22。在阀座2上,在阀座基板21的宽度两侧隔开间隔地设置一对阀座钩部23·23,阀座钩部23从阀座基板21的图示上端部分朝向斜上方立起,向阀芯基板21的背面侧呈弧状弯曲地形成,与阀座基板21一体地形成。

一对阀座钩部23·23分别设于支轴4的两端附近。图示例的阀座钩部23以从阀芯3侧沿周向抱住支轴4的两端部的方式与支轴4卡合,通过在支轴4的两端部形成的焊接部41来固定于支轴4。阀座钩部23的前端部的内周面的形状和大小形成为与卡合的支轴4的外周面的形状和大小大致相仿。

在阀座2的阀座基板21上,在支轴4侧和与支轴4相反的一侧设有比后述的闭状态的阀芯3的阀芯基板31的外周缘向外侧突出的焊接用区域24。在图示例中,在支轴4侧的两部位和与支轴4相反的一侧的两部位、总计四部位处设置焊接用区域24,各焊接用区域24分别形成为舌片状。焊接用区域24例如作为在将消声器用阀1通过焊接安装于消声器的分隔件时进行焊接的地方来使用。

阀芯3具有阀芯基板31,阀芯基板31形成为具有平缘32的平盘形状。在阀芯基板31的前表面上设有以向阀座2侧突出的方式凹陷的俯视大致圆形的凹部33,平缘32以环状形成在凹部33的周围或者凹部33的突出部分的周围。在平缘32的阀座2侧通过焊接等而固着有大致平板环状的环缓冲材料6。环缓冲材料6可使用具有弹性等且具有缓冲功能且具有耐热性的适当的缓冲材料,例如可以为金属网材料。在闭状态下阀芯基板31层叠于阀座基板21的开闭区域的厚度设为阀芯3的平缘32与环缓冲材料6与阀座基板21的闭状态下的层叠厚度以内时,更优选能够抑制开闭区域的体积增大。

在阀芯3中以从阀芯基板31的支轴4侧突出并从阀芯基板31折回的方式呈钩状弯曲而形成阀芯卷入部34,阀芯卷入部34以从阀芯基板31向与闭状态的阀座2相反的方向突出的方式与阀芯基板31一体地形成。阀芯卷入部34的内周面的形状和大小形成为与螺旋弹簧5的线圈主体51的外周面的形状和大小大致相仿,阀芯卷入部34的内周面的大小比线圈主体51的外周面的大小稍大。

阀芯卷入部34形成为剖视下以超过半圆的弧状、优选以超过3/4圆或大致3/4圆的弧状弯曲,设置成从与阀座钩部23沿周向抱住支轴4的方向相反的方向沿周向抱住外插于支轴4的螺旋弹簧5,在本实施方式中阀芯卷入部34设置成从阀座侧沿周向抱住螺旋弹簧5。

并且,阀芯卷入部34形成为在阀芯基板31的宽度方向的大致中央处沿宽度方向延伸,形成为以收纳在阀座2的一对阀座钩部23·23之间的长度连续且细长地延伸。连续且细长地延伸的阀芯卷入部34设置成在螺旋弹簧5的全长上沿周向抱住外插于支轴4的螺旋弹簧5。

在阀芯卷入部34的两端分别设有由筒部71和在筒部71的轴向的一端部处向外侧突出的凸缘部72构成的筒缓冲材料7。筒缓冲材料7·7在支轴4和螺旋弹簧5内插于阀芯卷入部34的状态下向阀芯卷入部34的两端分别内嵌合筒部71·71并固定,凸缘部72通过筒部71的内嵌合而与阀芯卷入部34的宽度方向的端面抵接,凸缘部72分别配置在阀芯卷入部34的宽度方向的端面与阀座2的阀座钩部23的内端面之间,配置成接近阀座钩部23的内端面。

阀芯卷入部34经由筒缓冲材料7·7而与插通筒缓冲材料7·7的支轴4卡合,换言之与阀芯卷入部34嵌合的筒缓冲材料7·7变成阀芯3中的支轴4的轴承。筒缓冲材料7可使用具有弹性等和缓冲功能且具有耐热性的适当的缓冲材料,例如可以为金属网材料。

螺旋弹簧5的卷绕的线圈主体51在全长上配置在阀芯卷入部34内并外插于支轴4。螺旋弹簧5的一个臂52配置成向阀芯卷入部34的根部附近处的阀芯3的阀芯基板31的前表面侧、图示例中为平缘32的前表面侧导出,螺旋弹簧5的另一个臂53配置成向阀座钩部23的根部附近处的阀座钩部23的立起部分的背面侧导出,利用螺旋弹簧5的一个臂52对阀芯3向关闭的方向施力。

并且,在阀芯3的阀芯卷入部34的立起部分的附近处的阀芯基板31的宽度方向的一侧形成有切口35,螺旋弹簧5的另一个臂53从切口35向阀芯基板31的背面侧导出,螺旋弹簧5的另一个臂53经由切口35与阀座钩部23·23之间的空间向阀座钩部23的根部附近的背面侧导出。螺旋弹簧5的另一个臂53配设成对阀座钩部23的立起部分从背面侧进行按压来施力。

在阀座2的阀座钩部23·23之间形成有以比阀座钩部23的立起部分低的高度且以与立起部分相同的角度立起的立起部25,而且在设有切口35的一侧的比阀座钩部23靠内的位置处以从立起部25局部地突出的方式设有限制凸部26。螺旋弹簧5的另一个臂53通过由切口35、立起部25的前端面、限制凸部26包围的空间向阀座钩部23的根部附近的背面侧导出,由限制凸部26的内端面和切口35的端面夹着,被限制向支轴4的轴向的移动。

本实施方式的消声器用阀1优选安装于例如图7~图9所示的消声器100的分隔件102来使用。消声器100将壳体101的内部分别用平板状的第一分隔件102和第二分隔件103分隔,设有膨胀室104、共鸣室105、膨胀室106。在将膨胀室104与共鸣室105分隔的第二分隔件103上整面地形成有省略图示的许多小孔。

消声器100具备与发动机的排气管连通并向壳体101导入排气的排气导入管107和从壳体101导出排气的排气导出管108。排气导入管107设置成以从膨胀室106侧的外壁横穿膨胀室106的方式贯通第一分隔件102,膨胀室104成为排气导入管107的排出口。排气导出管108将共鸣室105侧的外壁作为排出口,设置成以横穿共鸣室105、膨胀室104的方式贯通第二分隔件103、第一分隔件102,膨胀室106成为排气导出管108的取入口。

在壳体101内设有呈大致σ字状弯曲的排气流通管109,排气流通管109以比排气导入管107、排气导出管108小的直径形成。排气流通管109配置成使取入口在膨胀室104内开口,在导入侧和导出侧的两处贯通第二分隔件103并呈大致弧状横穿共鸣室105,而且配置成横穿膨胀室104并贯通第一分隔件102,以在膨胀室106内折回的方式弯曲并将排出口配置在排气导出管108的入口附近。

消声器用阀1设于第一分隔件102的膨胀室106侧,配置成在第一分隔件102的与处于排气路径上的开口1021对应的位置处堵塞开口1021。消声器用阀1配置成使大致平板环形状的阀座基板21与第一分隔件102的开口1021的周缘对应,在阀座基板21的焊接用区域24内利用点焊等的焊接部110来焊接,阀座基板21固着于第一分隔件102的开口1021的周缘。

在消声器100中,在发动机的排气的压力小于预定压力的情况下,如图7的粗实线箭头表示的那样排气流动,排气从排气导入管107按照膨胀室104、膨胀室104内的排气流通管109、共鸣室105内的排气流通管109、膨胀室104内的排气流通管109、膨胀室106内的排气流通管109、排气导出管108的顺序流动。此时,消声器用阀1的阀芯3被螺旋弹簧5向关闭的方向持续地施力,阀芯3维持关闭的状态,发挥较高的消音效果。

在消声器100中发动机的排气的压力变成预定压力以上的情况下,消声器用阀1的阀芯3克服螺旋弹簧5的向关闭的方向的施力并通过排气的压力而打开,除了图7的粗实线箭头的排气的流动以外,还产生粗双点划线箭头的排气的流动。即,附加了从排气导入管107按照膨胀室104、开状态的消声器用阀1的排气路径、膨胀室106、排气流通管109与排气导出管108之间的间隙、排气导出管108的顺序流动的排气的流动,降低了发动机的排气的背压。然后,在发动机的排气的压力下降至小于预定压力时,阀芯3一边由环缓冲材料6缓冲一边关闭,阀芯基板31经由环缓冲材料6而与阀座基板21抵接。

在制造本实施方式的消声器用阀1时,例如如图10的(a)所示,大致平板环状的环缓冲材料6通过点焊等固着于具有阀芯卷入部34、切口35的形成为规定形状的阀芯3的平缘32,并且从宽度方向的与切口35相反的一侧将一个筒缓冲材料7的筒部71内嵌合于阀芯3的阀芯卷入部34,且将凸缘部72配置成与阀芯卷入部34的端面抵接或接近。

并且,以使螺旋弹簧5的一个臂52从宽度方向的切口35侧进入到阀芯卷入部34的前端面与阀芯基板31之间的间隙8的方式将螺旋弹簧5或线圈主体51内插于阀芯卷入部34,并且将支轴4以进入到螺旋弹簧5的线圈主体51内的方式内插于阀芯卷入部34,将支轴4插通于一个筒缓冲材料7(参照图4、图9、图10的(a)、(b))。螺旋弹簧5或线圈主体51使另一个臂53与切口35的端面抵接或接近,内插于阀芯卷入部34直至到达一个筒缓冲材料7的筒部71的前端附近的预定位置为止。此时,切口35作为螺旋弹簧5的插入位置的定位部起作用。

然后,从宽度方向的切口35侧将另一个筒缓冲材料7的筒部71内嵌合于阀芯3的阀芯卷入部34,且将凸缘部72配置成与阀芯卷入部34的端面抵接或接近(参照图10的(c))。在配置了另一个筒缓冲材料7时,支轴4为使端部从两个筒缓冲材料7分别突出的状态。

然后,以将具有一对阀座钩部23·23的形成为预定形状的阀座2配置于阀芯3的背面侧的方式使阀座钩部23·23分别与支轴4的端部卡合,将支轴4的两端部分别焊接于阀座钩部23·23并形成焊接部41,获得本实施方式的消声器用阀1(参照图11的(a)、(b))。此时,阀座2的限制凸部26配置成用限制凸部26的内端面和切口35的端面夹着螺旋弹簧5的另一个臂53。

根据本实施方式的消声器用阀1,将阀座2的阀座钩部23以沿周向抱住支轴4的两端部的方式设置并固定于支轴4,将阀芯卷入部34设置成沿周向从与阀座钩部23相反的方向抱住螺旋弹簧5、且在螺旋弹簧5的全长上沿周向抱住螺旋弹簧5,由此能够防止、最大限度地抑制以与支轴4同轴的方式外插在阀芯开闭的支轴4上的螺旋弹簧5的线圈主体51的轴偏移,能够以较高的稳定性对阀芯3适当地进行开闭控制。并且,通过防止、最大限度地抑制轴偏移,能够减少开发适合细节的产品规格变更的消声器用阀1的改良品时的试制次数,实现开发成本的降低和开发期间的缩短化。并且,能够以向阀芯卷入部34插入螺旋弹簧5和支轴4的方式组装,因此能够减少在制造时对使用的零件进行定位并保持的夹具,能够降低制造成本,通过制造工序的简化来提高制造效率。

并且,将螺旋弹簧5的一个臂52配置成向阀芯卷入部34的根部附近处的阀芯3的阀芯基板31的前表面侧导出,将另一个臂53配置成向阀座钩部23的根部附近的背面侧导出,利用一个臂52对阀芯3向关闭的方向施力,由此能够对将阀芯卷入部34以沿周向抱住螺旋弹簧5的方式设置的阀芯3始终向关闭的方向施力。

并且,能够将阀芯卷入部34设置成在螺旋弹簧5的全长上沿周向抱住螺旋弹簧5,并且通过切口35而容易地将螺旋弹簧5的另一个臂53向阀座钩部23的根部附近的背面侧导出。并且,通过使另一个臂53向背面侧的导出部位为切口35而不是孔,能够从切口35侧将螺旋弹簧5外插于支轴4而用简单的制造工序顺利地组装消声器用阀1。

并且,通过在阀座2的比阀座钩部23靠内的位置设置对螺旋弹簧5的另一个臂53沿支轴轴向的移动进行限制的限制凸部26,能够限制螺旋弹簧5沿支轴轴向的移动而提高消声器用阀1的阀芯3的开闭动作的稳定性。

并且,通过将阀座钩部23以从阀芯3侧沿周向抱住支轴4的两端部的方式设置并固定于支轴4,将阀芯卷入部34设置成从阀座2侧沿周向抱住螺旋弹簧5、且设置成从阀芯3的阀芯基板31向与阀座2相反的方向突出,能够防止、最大限度地抑制以与支轴4同轴的方式外插在阀芯开闭的支轴4上的螺旋弹簧5的轴偏移,同时能够消除阀芯卷入部34向阀座2侧的体积增大,降低阀芯3的阀芯基板31和阀座2的厚度,能够提高消声器用阀1向分隔件102等的安装作业时的处理性。

并且,通过使消声器用阀1的阀座2的阀座基板21形成为在中央具有开口22的大致平板环形状,使阀芯3的阀芯基板31形成为具有平缘32的平盘形状,能够消除消声器用阀1的体积增大,将厚度限为最小限度,进行紧凑化。因此,能够提高消声器用阀1的安装作业时的处理性。并且,能够减少制造中使用的材料,降低制造成本,并且伴随于使用材料的减少而能够轻量化,也能够有助于汽车的燃耗性能的提高。并且,在将消声器用阀1安装于例如将消声器100的内部分隔的分隔件102的情况下,能够将平板环形状的阀座基板21配置于分隔件102的开口1021的周缘附近并安装,能够不需要在分隔件102的开口1021形成凸缘等追加加工。从所述角度出发,还能够实现消声器100的制造成本的降低以及制造效率的提高。而且,也不会将分隔件的一部分切开而使分隔件的强度下降,或者也不会对分隔件反复施加弯曲应力等,因此能够维持消声器100的高耐用性。

并且,在制造消声器用阀1时,以使螺旋弹簧5的一个臂52进入到阀芯卷入部34的前端面与阀芯基板31之间的间隙8的方式将螺旋弹簧5内插于阀芯卷入部34,并且将支轴4以进入到螺旋弹簧5的线圈主体51内的方式内插于阀芯卷入部34,由此能够减少制造时对例如螺旋弹簧进行定位保持的夹具等对使用的零件进行定位并保持的夹具,可降低能够防止、最大限度地抑制以与支轴4同轴的方式外插在阀芯开闭的支轴4上的螺旋弹簧5的线圈主体51的轴偏移的消声器用阀1的制造成本,通过制造工序的简化来提高制造效率。

〔本说明书公开发明的包含范围〕

本说明书公开的发明除了包含作为发明列举的各发明、实施方式以外,还包含在能够应用的范围内将其中的部分内容变更为本说明书公开的其他的内容而确定的发明、或者在这些内容中附加本说明书公开的其他的内容而确定的发明、或者将其中的部分内容在能够获得部分作用效果的限度内删除并进行上位概念化而确定的发明。并且,本说明书公开的发明也包含下述变形例和追加记载的内容。

例如,在上述实施方式的消声器用阀1的制造工序例中,作为优选的例子,说明了以将具有一对阀座钩部23·23的形成为预定形状的阀座2配置于阀芯3的背面侧的方式使阀座钩部23·23分别与支轴4的端部卡合、将支轴4的两端部分别焊接于阀座钩部23·23并形成焊接部41的工序,不过作为另一工序例,也可以如图12的(a)~(c)所示的那样作为一对阀座钩部23·23的部位变成向斜上方延伸的立起片23m·23m,其他的部位使用阀座2的形成为预定形状的阀座中间体2m,以将阀座中间体2m配置于阀芯3的背面侧并利用位于切口35侧的立起片23m按压螺旋弹簧5的另一个臂53的方式将立起片23m·23m分别按到支轴4的两端部上,变形为使立起片23m·23m分别弯曲并与支轴4的两端部卡合,通过铆接固定,将阀座钩部23·23以从阀芯3侧沿周向抱住支轴4的两端部的方式设置并固定于支轴4,获得消声器用阀1a。在铆接固定的消声器用阀1a的情况下,也可以不形成焊接部41而使制造工序效率化,不过也可以在铆接固定的基础上利用焊接部41进行固定,进一步提高支轴4与阀座钩部23的固定强度。

并且,在上述实施方式中,形成为在阀芯基板31的平缘32的阀座2侧固着大致平板环状的环缓冲材料6的结构,不过也可以形成为将环缓冲材料6固着于阀座基板21而在阀芯基板31的平缘32的阀座2侧不固着环缓冲材料6的结构。并且,将本发明的消声器用阀的阀座基板固着于消声器的分隔件的开口的周缘的固着结构除了上述焊接用区域24的焊接部110处的焊接以外,还能够在本发明的宗旨的范围内使用适当的固着结构。并且,本发明的消声器用阀优选为安装于将消声器的内部分隔的分隔件的消声器用阀,不过也能够安装于在消声器中设置的排气管的端部,在能够应用的范围内能够设置于排气路径的适当部位。

工业实用性

本发明能够作为例如安装在将汽车的排气系统的消声器的内部分隔的分隔件上的消声器用阀来利用。

附图标记说明

1、1a…消声器用阀2…阀座21…阀座基板22…开口23…阀座钩部24…焊接用区域25…立起部26…限制凸部3…阀芯31…阀芯基板32…平缘33…凹部34…阀芯卷入部35…切口4…支轴41…焊接部5…螺旋弹簧51…线圈主体52…一个臂53…另一个臂6…环缓冲材料7…筒缓冲材料71…筒部72…凸缘部8…间隙2m…阀座中间体23m…立起片100…消声器101…壳体102…第一分隔件1021…开口103…第二分隔件104…膨胀室105…共鸣室106…膨胀室107…排气导入管108…排气导出管109…排气流通管110…焊接部

- 消声器用阀及消声器

- 双模消声器用管路结构、双模消声器及车辆