阻燃剂及其制备方法和应用、阻燃胶粘剂及其制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于阻燃技术领域,具体涉及一种阻燃剂及其制备方法和应用、阻燃胶粘剂及其制备方法。

背景技术

苯并噁嗪是一种由酚类化合物、胺类化合物和醛类化合物为原料经曼尼希反应合成的六元杂环化合物,能够在加热或催化剂的作用下发生开环聚合,生成具有类似酚醛树脂网状结构的苯并噁嗪树脂。基于固化过程不需添加强酸或强碱催化剂、聚合过程中无小分子释放以及固化树脂具有卓越的力学性能、热性能和电绝缘性,广泛应用于锂电池电极粘结剂等技术领域。但是苯并噁嗪树脂也存在阻燃性能差的缺点,限制了在工业应用中的进一步发展。

传统的阻燃改性主要是在苯并噁嗪树脂中添加阻燃剂,所述阻燃剂虽然能够使苯并噁嗪树脂获得优异的阻燃效果,但很大程度上损失了树脂的热稳定性和机械性能。

发明内容

本发明的目的在于提供一种阻燃剂及其制备方法和应用、阻燃胶粘剂及其制备方法,本发明提供的阻燃剂应用到苯并噁嗪树脂基体中,能够在提高阻燃性能基础上不损失或较小程度损失热稳定性和机械性能。

为了实现上述目的,本发明提供如下技术方案:

本发明提供了一种阻燃剂,所述阻燃剂为式Ⅰ或式Ⅱ所示结构化合物:

所述式Ⅰ中R

所述式Ⅱ中R

本发明还提供了上述技术方案所述阻燃剂的制备方法,包括以下步骤:

将缩水甘油胺型环氧树脂和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物混合,经缩聚反应,得到所述阻燃剂;

所述缩水甘油胺型环氧树脂为式Ⅲ或式Ⅳ所示结构化合物:

所述式Ⅲ~Ⅳ中R为

优选的,所述缩水甘油胺型环氧树脂和9,10-二氢-9-氧杂-10-磷杂菲-10- 氧化物的摩尔比为1:1~4。

优选的,所述缩聚反应在保护气氛下进行。

优选的,所述缩聚反应的温度为120~125℃,时间为3~4h。

本发明还提供了上述技术方案所述的阻燃剂或上述技术方案所述制备方法制备得到的阻燃剂在制备阻燃材料中的应用。

本发明还提供了一种阻燃胶粘剂,包括以下质量份的组分:

苯并噁嗪树脂100份和阻燃剂1~50份;

所述阻燃剂为上述技术方案所述的阻燃剂或上述技术方案所述制备方法制备得到的阻燃剂。

优选的,所述苯并噁嗪树脂包括单环型苯并噁嗪、双酚型苯并噁嗪和二胺型苯并噁嗪中的一种或几种。

本发明还提供了上述技术方案所述阻燃胶粘剂的制备方法,包括以下步骤:

将苯并噁嗪树脂和阻燃剂混合,得到所述阻燃胶粘剂。

优选的,所述混合的温度为100~140℃。

本发明提供了一种阻燃剂,所述阻燃剂为式Ⅰ或式Ⅱ所示结构化合物。本发明提供的阻燃剂具有刚性的苯环结构,使得阻燃剂具有优异的耐热性能;同时含有高反应活性的环氧基团;在将阻燃剂应用到苯并噁嗪树脂中,其中的刚性苯环结构能够提高胶黏剂的耐热稳定性;同时阻燃剂能够和苯并噁嗪树脂基体发生固化交联,引入高反应活性的的环氧基团,提高分子间的内聚力,使得机械性能增强。因此,本发明提供的阻燃剂能够在提高阻燃性能的基础上不损失或较小程度损失热稳定性和机械性能。

附图说明

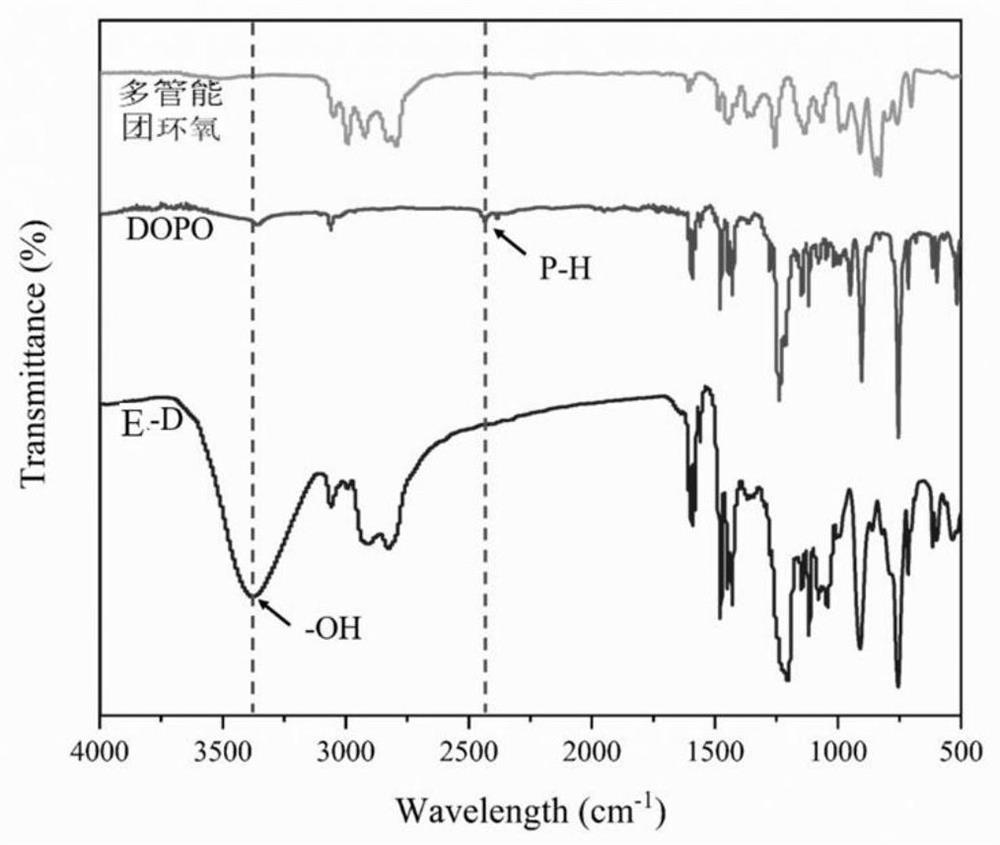

图1为实施例1得到的阻燃剂红外光谱测试图;

图2为实施例1得到的阻燃胶粘剂燃烧后的残碳的实物图,其中图2c 为主视图,图2d为俯视图;

图3为对比例1得到的阻燃胶粘剂燃烧后的残碳的实物图,其中图3a 为主视图,图3b为俯视图;

图4为实施例1得到的阻燃胶粘剂燃烧后的残碳的SEM图;

图5为对比例1得到的阻燃胶粘剂燃烧后的残碳的SEM图;

图6为实施例1~3和对比例1得到的阻燃胶粘剂的DMA测试图;

图7为实施例1~3和对比例1~2得到的阻燃胶粘剂的弯曲性能测试结果图。

具体实施方式

本发明提供了一种阻燃剂,所述阻燃剂为式Ⅰ或式Ⅱ所示结构化合物:

所述式Ⅰ中R

所述式Ⅱ中R

本发明还提供了上述技术方案所述阻燃剂的制备方法,包括以下步骤:

将缩水甘油胺型环氧树脂和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物混合,经缩聚反应,得到所述阻燃剂;

所述缩水甘油胺型环氧树脂为式Ⅲ或式Ⅳ所示结构化合物:

所述式Ⅲ~Ⅳ中R为

在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

在本发明中,所述9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)的结构式优选如式Ⅴ所示:

在本发明中,所述缩水甘油胺型环氧树脂和9,10-二氢-9-氧杂-10-磷杂菲 -10-氧化物的摩尔比优选为1:1~4,进一步优选为1:2~3。

在本发明中,所述混合的温度优选为90~95℃,进一步优选为91~94℃,更优选为92~93℃;升温至所述混合温度的升温速率优选为5℃/min;保温时间优选为0.5h。在本发明中,所述混合优选在保护气氛下进行;所述保护气氛优选为氮气。在本发明中,所述混合优选在搅拌的条件下进行;所述搅拌的转速优选为180~220r/min。在本发明中,所述混合完成后得到的混合液优选呈透明状。

在本发明中,所述缩聚反应优选在保护气氛下进行;所述保护气氛优选为氮气。在本发明中,所述缩聚反应的温度优选为120~125℃,进一步优选为121~124℃,更优选为122~123℃;保温时间优选为3~4h。在本发明中,所述缩聚反应优选在搅拌的条件下进行;所述搅拌的转速优选为180~220 r/min。在本发明中,所述缩聚反应优选在带有回流冷凝装置的反应器中进行。

在本发明中,当所述缩水甘油胺型环氧树脂具有式Ⅲ所示结构时,所述缩聚反应过程的反应流程优选为:

在本发明中,当所述缩水甘油胺型环氧树脂具有式Ⅳ所示结构时,所述缩聚反应过程的反应流程优选为:

所述缩聚反应完成后,本发明还优选包括对反应得到的产物进行后处理;所述后处理优选包括冷却、研磨、洗涤和干燥。本发明对所述冷却、研磨、洗涤和干燥的过程没有特殊的限定,采用本领域技术人员熟知的过程即可。

在本发明中,所述阻燃剂的产率优选为85~90%。在本发明中,所述阻燃剂优选呈淡黄色粉末。

本发明还提供了上述技术方案所述的阻燃剂或上述技术方案所述制备方法制备得到的阻燃剂在制备阻燃材料中的应用。本发明对所述应用的具体实施方式没有特殊的限定,采用本领域技术人员熟知的即可。

本发明还提供了一种阻燃胶粘剂,包括以下质量份的组分:

苯并噁嗪树脂100份和阻燃剂1~50份;

所述阻燃剂为上述技术方案所述的阻燃剂或上述技术方案所述制备方法制备得到的阻燃剂。

以质量份计,所述阻燃胶粘剂包括苯并噁嗪树脂100份。在本发明中,所述苯并噁嗪树脂优选包括单环型苯并噁嗪树脂、双酚型苯并噁嗪树脂和二胺型苯并噁嗪树脂中的一种或几种。

在本发明中,所述单环型苯并噁嗪树脂优选具有Ⅵ所示结构:

所述R

在本发明中,所述双酚型苯并噁嗪树脂优选具有式Ⅶ所示结构:

所述R

在本发明中,所述二胺型苯并噁嗪树脂优选具有Ⅷ所示结构:

所述R

本发明还提供了上述技术方案所述阻燃胶粘剂的制备方法,包括以下步骤:

将苯并噁嗪树脂和阻燃剂混合,得到所述阻燃胶粘剂。

在本发明中,所述混合的温度优选为100~140℃,进一步优选为 110~130℃,更优选为120℃。在本发明中,所述混合优选在搅拌的条件下进行;所述搅拌的转速优选为300r/min,时间优选为5~30min,进一步优选为10~25min,更优选为12~20min。

所述混合完成后,本发明还优选包括将得到的混合料进行抽真空除气泡。在本发明中,所述抽真空除气泡时的温度优选为130~140℃。本发明对所述抽真空除气泡的过程没有特殊的限定,采用本领域技术人员熟知的进行即可。

所述抽真空除气泡完成后,本发明还优选包括将得到的物料冷却至室温。本发明对所述冷却的方式没有特殊的限定,采用本领域技术人员熟知的即可。

为了进一步说明本发明,下面结合附图和实施例对本发明提供的一种阻燃剂及其制备方法和应用、阻燃胶粘剂及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

实施例1

将54g式Ⅲ型所示结构的缩水甘油胺环氧树脂和21.6g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物放入带有回流冷凝装置的反应器中,在氮气气氛下、以200r/min的转速进行加热搅拌,以5℃/min的升温速率升温至95℃,保温0.5h直至体系呈透明状;然后以5℃/min的升温速率升温至125℃,保温 3h进行缩聚反应;反应完成后,冷却至室温,经研磨、洗涤和干燥得到淡黄色粉末状的阻燃剂,产率为85%;

将10g阻燃剂和100g苯并噁嗪树脂混合,在空气气氛、300r/min的转速下、升温至120℃进行加热熔融至透明状;将得到的混合液转移至真空烘箱中,在140℃下进行抽真空除气泡;反应完成后,冷却至室温,得到阻燃胶粘剂;

所述苯并噁嗪树脂具有式1所述结构:

实施例2

按照实施例1的方式制备得到阻燃剂;

将20g阻燃剂和100g苯并噁嗪树脂(实施例1中所述具有式1所示结构的苯并噁嗪树脂)混合,在空气气氛、300r/min的转速下、升温至120℃进行加热熔融至透明状;然后将得到的混合液转移至真空烘箱中,在140℃下进行抽真空除气泡;反应完成后,冷却至室温,得到阻燃胶粘剂。

实施例3

按照实施例1的方式制备得到阻燃剂;

将30g阻燃剂和100g苯并噁嗪树脂(实施例1中所述具有式1所示结构的苯并噁嗪树脂)混合,在空气气氛、300r/min的转速下、升温至120℃进行加热熔融至透明状;然后将得到的混合液转移至真空烘箱中,在140℃下进行抽真空除气泡;反应完成后,冷却至室温,得到阻燃胶粘剂。

对比例1

将100g苯并噁嗪树脂(实施例1中所述具有式1所示结构的苯并噁嗪树脂),在空气气氛、300r/min的转速下、升温至120℃进行加热熔融至透明状;然后将得到的混合液转移至真空烘箱中,在140℃下进行抽真空除气泡;反应完成后,冷却至室温,得到胶粘剂。

对比例2

将10g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)和100g苯并噁嗪树脂(实施例1中所述具有式1所示结构的苯并噁嗪树脂)混合,在空气气氛、300r/min的转速下、升温至120℃进行加热熔融至透明状;将得到的混合液转移至真空烘箱中,在140℃下进行抽真空除气泡;反应完成后,冷却至室温,得到阻燃胶粘剂。

性能测试

测试例1

对实施例1得到的阻燃剂(E-D)进行红外光谱测试,测试方法为:采用美国热电公司型号为Nicolet IS5傅里叶变换红外光谱仪进行测定,将待测样品和KBr混合后压片得到测试样品,测试范围为4000~400cm

测试例2

将实施例1~3和对比例1和2得到的胶黏剂在170℃下保温1h、180℃下保温2h、200℃下保温2h、210℃保温1h进行固化反应,得到待测试样;

将得到的待测试样进行垂直燃烧测试,测试方法为:采用上海精密科学仪器有限公司的型号为FRT-503的垂直燃烧仪,按UL94垂直燃烧标准进行测试,样条尺寸:120mm×10mm×4mm,测试结果如表1所示;

表1实施例1~3和对比例1得到的胶粘剂的垂直燃烧测试结果

注:其中t

从表1可以看出,对比例1中空白苯并噁嗪树脂本身不具有阻燃性, UL-94无等级;而本申请提供的阻燃胶粘剂的阻燃性能得到的改善,UL-94 达到V-0级。

实施例1得到的胶粘剂燃烧后的残碳的实物图如图2所示,其中图2c 为主视图,图2d为俯视图;对比例1得到的胶粘剂燃烧后的残碳的实物图如图3所示,其中图3a为主视图,图3b为俯视图;从图2和3可以看出:空白的苯并噁嗪树脂燃烧后碳层裂开;当加入阻燃剂后,燃烧后形成致密连续的碳层,碳层在膨胀的同时脱水,暴露在热或空气中释放气体,在气体的作用下,形成由蓬松的毛孔所围成的膨胀碳层结构。碳层是不可燃的,对热、空气和水解产物起到阻隔作用。当环境中氧气和热量不足时,聚合物的燃烧难以进行,导致自熄。

实施例1得到的胶粘剂燃烧后的残碳的SEM图如图4所示,其中图4f 为标尺为500μm时的SEM图,图4h为标尺为100μm时的SEM图;对比例 1得到的胶粘剂燃烧后的残碳的SEM图如图5所示,其中图5e为标尺为 500μm时的SEM图,图5g为标尺为100μm时的SEM图,从图4和5可以看出:空白的苯并噁嗪树脂燃烧后碳层表面疏松,且有较多裂纹,同时内部断面膨胀多泡,且泡孔较大;而含有阻燃剂的苯并噁嗪树脂燃烧后表面无裂缝,且较空白的苯并噁嗪树脂更加致密,这种致密的外表面有利于阻隔可燃气体进入样品内部,提高其阻燃性能,同时含有阻燃剂的苯并噁嗪树脂燃烧样品内部断面形成蜂窝状的孔洞结构,这可能是由于在燃烧过程中释放一些可吹熄的气体,使得阻燃效果大大提高。

测试例3

将实施例1~3和对比例1得到的胶黏剂在170℃下保温1h、180℃下保温2h、200℃下保温2h、210℃保温1h进行固化反应,得到待测试样;

将得到的待测试样进行极限氧指数LOI测试,测试方法为:采用江苏正瑞泰邦电子科技有限公司的型号为JF-3的氧指数测定仪进行测试,样条尺寸:120mm×10mm×4mm,测试结果如表2所示。

表2实施例1~3和对比例1得到的胶粘剂的极限氧指数测试结果

从表2可以看出,对比例1中的空白苯并噁嗪树脂的LOI为可燃级别,本申请得到的阻燃胶粘剂的LOI为阻燃级。

测试例4

将实施例1~3和对比例1得到的胶黏剂在170℃下保温1h、180℃下保温2h、200℃下保温2h、210℃保温1h进行固化反应,得到待测试样;

将得到的待测试样进行锥形量热测试,测试方法为:采用英国Fire TestTechnology公司的锥形量热仪,按照ISO 5660-1进行测试,样品尺寸:100 mm×100mm×4mm,辐射热通量为50kW/m

表3实施例1~3和对比例1得到的胶粘剂的锥形量热测试结果

从表3可以看出,本发明提供的阻燃胶粘剂相比于对比例1中的空白苯并噁嗪树脂的阻燃性能优异;并且随着阻燃剂含量的增加,阻燃胶粘剂的引燃时间(TTI)增加,总热释放量(THR)降低,峰值热释放速率(pk-HRR) 降低,平均有效燃烧热(av-EHC)降低,平均比消光面积(av-SEA)增加,阻燃性能提升。

测试例5

将实施例1~3和对比例1和2得到的胶黏剂在170℃下保温1h、180℃下保温2h、200℃下保温2h、210℃保温1h进行固化反应,得到待测试样;

将实施例1中的阻燃剂进行固化,得到待测试样,固化条件为:将阻燃剂与甲基四氢苯酐按当量配比,在120℃下保温1h、140℃下保温2h、160℃下保温2h进行固化反应,得到待测试样;

将上述得到的待测试样进行热重分析测试,测试方法为:采用德国 NETZSCH(耐驰)仪器制造有限公司的型号为TG209F1的热重分析测试仪进行测试,测试条件:N

表4实施例1~3和对比例1和2得到的胶粘剂的热重测试结果

由表4可以看出,对比例1中的空白苯并噁嗪树脂本身的热稳定性较好,热失重5%时的温度(T

测试例6

将实施例1~3和对比例1~2得到的胶黏剂在170℃下保温1h、180℃下保温2h、200℃下保温2h、210℃保温1h进行固化反应,得到待测试样;

将得到的待测试样进行动态热机械分析DMA测试,测试方法为:利用 TAInstruments公司的DMA Q800分析仪对共混体系固化试样进行动态热机械性能测试。样品尺寸为60×12×3mm

表5实施例1~3和对比例1和2得到的胶粘剂的DMA测试结果

从表可以看出,本发明提供的阻燃胶粘剂的动态模量E′和空白的苯并噁嗪树脂基本保持一致,表明阻燃剂的引入对苯并噁嗪树脂模量的影响很小。本发明提供的阻燃胶粘剂的玻璃化转变温度T

测试例7

将实施例1~3和对比例2得到的胶黏剂在170℃下保温1h、180℃下保温2h、200℃下保温2h、210℃保温1h进行固化反应,得到待测试样;

将得到的待测试样进行弯曲性能测试,测试方法为:采用INSTRON公司的Instron-3382型号电子万能材料试验机对固化样品进行力学性能测试。测试标准参考GB/T2567-2008,支点跨距65mm,速度2mm/min,样品尺寸为80×15×4mm

由图7可以看到,阻燃剂的引入降低了苯并噁嗪树脂的弯曲强度,其中对比例2中的阻燃剂的引入对苯并噁嗪树脂的力学性能影响较大,弯曲强度下降幅度较大,而本发明提供的阻燃剂对苯并噁嗪树脂的力学性能的影响相比对比例2要小得多,表明本发明提供的阻燃剂的阻燃改性效果优于现有的阻燃剂。

综上表明,采用本发明提供的阻燃剂对苯并噁嗪树脂进行改性时,阻燃性能得到改善,同时保持了原树脂本身高的玻璃化转变温度和力学性能,改性效果优良。

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

- 一种富氟阻燃剂及其制备方法和该富氟阻燃剂改性的阻燃环氧树脂

- 复合阻燃剂及制备方法、聚丙烯复合材料及制备方法、电绝缘件

- 一种阻燃剂的制备及其在阻燃型胶粘剂中的应用

- 一种新型阻燃剂的制备及其在阻燃型胶粘剂中的应用