一种具有排汽节能的自控型热压系统及其控制方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及热压湿胚的热压系统及其控制方法,尤其涉及一种具有排汽节能的自控型热压系统及其控制方法。

背景技术

原有的热压模具加热板设置于下模下方,在合模热压时产生大量的水蒸气,水蒸气会在两个模具内滞留,导致水蒸气排出慢,且水蒸气排出后无法回收利用,高温水蒸气携带的热量白白损失,造成浪费,不够节能。

另外,热压成型工序中热压湿胚时会产生水和高温蒸气,现有的模具对于水和高温蒸气采用在大气压状态下自然排放,不具备自动抽吸以及回送循环利用的功能,导致存在以下缺点:1.排放时在模腔滞留,导致排放速度慢;2.高温蒸气和水的热量会散失,无法回收进行利用。

发明内容

本发明的目的是为了解决背景技术中提到的问题,而提出的一种皮带切割锯。

为了实现上述目的,本发明采用了如下技术方案:

一种具有排汽节能的自控型热压系统,包括控制部分及通过控制部分控制的热压部分和蒸汽排放回收利用部分,控制部分与热压部分热压部分为热压模具,热压模具内设有排汽通道,排汽通道包括依次连通的模腔、排汽孔、蒸汽腔、排汽导管和水汽收集腔,水汽收集腔的排出口连接蒸汽排放回收利用部分,蒸汽排放回收利用部分包括与排出口连接的三条管路,三条管路分别为形成低压的抽吸管路、循环分离管路及循环回收管路,抽吸管路与外界连通并设置有抽吸真空阀门;循环分离管路连接水汽分离机构且循环分离管路上设有用于控制该管路连通的出口阀门;循环回收管路与水汽分离机构的气体部分连接且循环回收管路上连接有控制该管路连通的循环回收阀门。

作为优选,水汽分离机构包括热蒸气罐、水汽隔离阀门和积水,循环回收管路端部分为两个支路,其中一个支路连接积水罐,另一个支路连接水汽隔离阀门,水汽隔离阀门连接热蒸气罐;积水罐上设有排水管路,排水管路上设有放水阀门。

作为优选,热蒸气罐上设有与外界连通的第一排空管,第一排空管配备有第一排空阀门;循环回收管路上设有与外界连通的第二排空管,第二排空管配备有第二排空阀门。

作为优选,循环回收管路上设有第一循环回收阀门和第二循环回收阀门,第一循环回收阀门位于热蒸气罐一侧,第一循环回收阀门和第二循环回收阀门间、第二循环回收阀门与排出口间设有动力补充管路,动力补充管路上设有风机和蒸汽进口阀门。

作为优选,风机和蒸汽进口阀门间的动力补充管路上连接有与外界连通的支管,支管上设有抽吸排气阀门。

作为优选,热压模具包括上模具和下模具,上模具与下模具间设有密封结构;下模具上设有排汽机构,排汽机构包括设置于下模具内与各个模腔连通的排汽孔、以及设置于下模具内的蒸汽腔和水汽收集腔,模腔、排汽孔、蒸汽腔及水汽收集腔依次连通形成排汽通道,排汽通道与排汽系统的管路连通。

作为优选,下模具包括从上至下依次设置的下模、蒸汽腔板以及下隔热板,排汽孔设置于下模内,其设置有多组,每组对应一个模腔;蒸汽腔板上设有若干蒸汽腔,蒸汽腔与各组排汽孔一一对应;下隔热板上设有水汽导管,水汽收集腔设置于水汽导管下方且蒸汽腔通过水汽导管与水汽收集腔连通。

作为优选,上模具包括从上至下依次设置的上隔热板、加热板和上模,上隔热板与移动中板固定于顶部设置的升降气缸的输出端。

作为优选,密封结构包括设置于下模具顶面的环形密封凸台,密封凸台内侧设置有网框;环形密封凸台设置有若干个,每个密封凸台绕模腔设置并将模腔包围在内部;密封凸台上嵌设有至少两个环形的密封圈;密封圈分为圆形截面和矩形截面两种。

作为优选,下隔热板下方设有防锈板,防锈板下方通过法兰连接有带水汽收集腔的壳体;防锈板上设有若干通孔,通孔用于连通水汽导管与蒸汽收集腔;水汽收集腔为口径从上至下逐渐减小的锥形结构,其排汽孔设置于底部。

一种具有排汽节能自控型热压系统的控制方法,控制部分与热压部分的升降气缸以及加热板连接用于控制升降气缸的合模同时也用于控制加热板的加热温度,控制部分与蒸汽排放回收利用部分的各个阀门以及风机连接用于控制各段管路中水汽的输送;控制方法包括以下步骤:S1,控制加热板升温到设定温度;S2,控制升降气缸升降完成合模动作;S3,此步骤中水汽的输送包括两条线路,其一为控制部分控制关闭其他阀门并打开抽吸真空阀门将排汽通道内的水和蒸气抽出,其二为控制部分控制关闭抽吸真空阀门,并打开循环分离管路上的阀门将水和蒸气输送至水汽分离机构处进行水汽分离,分离后蒸气位于热蒸气罐内,控制部分控制打开蒸气循环回收管路的阀门并关闭其他管路处的阀门以将蒸气输送至下模具的蒸汽腔内对下模具进行加热,蒸气循环回收管路包括两条并联管路,在蒸气压力较小时切换为带风机的一条,另外,在该步骤中循环分离管路、蒸气循环回收管路以及气循环回收管路中的并联管路处均设有外排蒸汽的管路和相应的控制阀门用以将管路中的蒸汽或蒸气排出;S4,通过积水罐将水汽分离机构分离的水收集,并在积水罐内水位达到预设值时通过放水阀门排出。

与现有技术相比,本发明的有益效果是:本申请在热压成型工序中热压湿胚时产生的水和热蒸汽先通过控制阀自动控制,经分离后分别收集在集水罐和热蒸汽罐中;再通过真空抽吸后为低压状态,降低湿胚中水的蒸发温度,降低能耗;最后再次通过控制阀或风机控制使热蒸汽罐子中存储的热蒸汽回流加热下模具,从而大幅减少整体热压工序的能耗,节约了生产成本。

附图说明

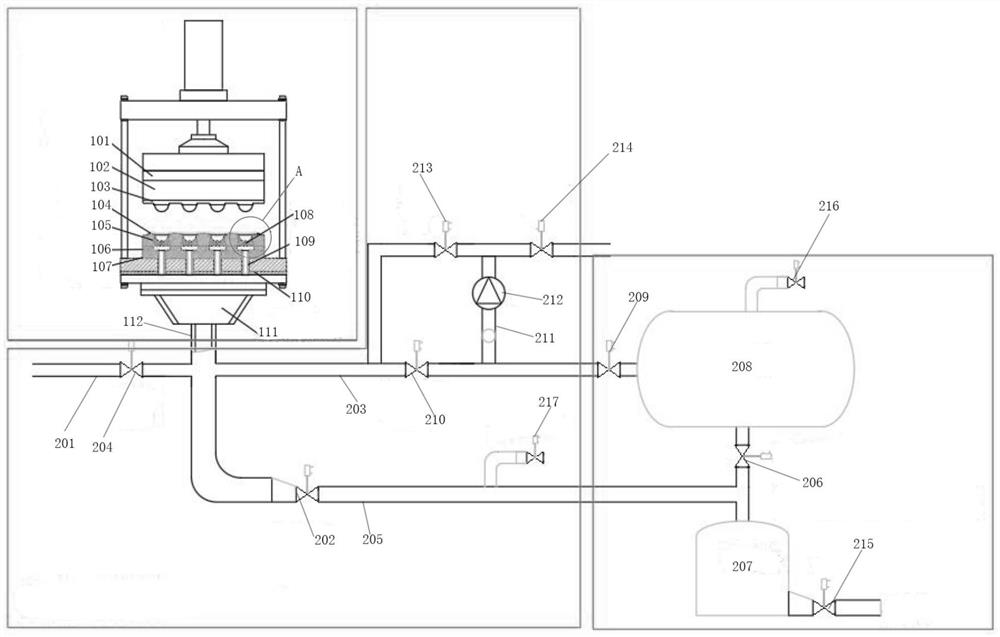

图1为本发明的原理框图。

图2为图1中A处的放大图。

图中:101—加热板、102—上隔热板、103—上模、104—密封结构、1041—密封凸台、1042—密封圈(矩形截面)、1043—密封圈(圆形截面)、105—下模、1051—网框、106—蒸汽腔板、1061—蒸汽腔、107—下隔热板、108—排汽孔、109—排汽导管、110—防锈板、111—水汽收集腔、112—排出口、201—抽吸管路、202—出口阀门、203—循环回收管路、204—抽吸真空阀门、205—循环分离管路、206—水汽隔离阀门、207—积水罐、208—热蒸气罐、209—第一循环回收阀门、210—第二循环回收阀门、211—动力补充管路、212—风机、213—蒸汽进口阀门、214—抽吸排气阀门、215—放水阀门、216—第二排空阀门、217—第一排空阀门。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-图2,一种具有排汽节能的自控型热压系统,包括控制部分及通过控制部分控制的热压部分和蒸汽排放回收利用部分,控制部分与热压部分热压部分为热压模具,热压模具内设有排汽通道,排汽通道包括依次连通的模腔、排汽孔108、蒸汽腔1061、排汽导管109和水汽收集腔111,水汽收集腔111的排出口112连接蒸汽排放回收利用部分,蒸汽排放回收利用部分包括与排出口112连接的三条管路,三条管路分别为形成低压的抽吸管路201、循环分离管路205及循环回收管路203,抽吸管路201与外界连通并设置有抽吸真空阀门204;循环分离管路205连接水汽分离机构且循环分离管路205上设有用于控制该管路连通的出口阀门202;循环回收管路203与水汽分离机构的气体部分连接且循环回收管路203上连接有控制该管路连通的循环回收阀门。

作为优选,水汽分离机构包括热蒸气罐208、水汽隔离阀门206和积水,循环回收管路203端部分为两个支路,其中一个支路连接积水罐207,另一个支路连接水汽隔离阀门206,水汽隔离阀门206连接热蒸气罐208;积水罐207上设有排水管路,排水管路上设有放水阀门215。

作为优选,热蒸气罐208上设有与外界连通的第一排空管,第一排空管配备有第一排空阀门217;循环回收管路203上设有与外界连通的第二排空管,第二排空管配备有第二排空阀门216。

作为优选,循环回收管路203上设有第一循环回收阀门209和第二循环回收阀门210,第一循环回收阀门209位于热蒸气罐208一侧,第一循环回收阀门209和第二循环回收阀门210间、第二循环回收阀门210与排出口112间设有动力补充管路211,动力补充管路211上设有风机212和蒸汽进口阀门213。

作为优选,风机212和蒸汽进口阀门213间的动力补充管路211上连接有与外界连通的支管,支管上设有抽吸排气阀门214。

作为优选,热压模具包括上模具和下模具,上模具与下模具间设有合模密封凸台1041;下模具上设有排汽机构,排汽机构包括设置于下模具内与各个模腔连通的排汽孔108、以及设置于下模具内的蒸汽腔1061和水汽收集腔111,模腔、排汽孔108、蒸汽腔1061及水汽收集腔111依次连通形成排汽通道,排汽通道与排汽系统的管路连通。

作为优选,下模具包括从上至下依次设置的下模105、蒸汽腔板106以及下隔热板107,排汽孔108设置于下模105内,其设置有多组,每组对应一个模腔;蒸汽腔板106上设有若干蒸汽腔1061,蒸汽腔1061与各组排汽孔108一一对应;下隔热板107上设有水汽导管,水汽收集腔111设置于水汽导管下方且蒸汽腔1061通过水汽导管与水汽收集腔111连通。

作为优选,上模具包括从上至下依次设置的上隔热板102、加热板101和上模103,上隔热板102与移动中板固定于顶部设置的升降气缸的输出端。

作为优选,密封凸台1041包括设置于下模具顶面的环形密封凸台,密封凸台内侧设置有网框1051;环形密封凸台设置有若干个,每个密封凸台绕模腔设置并将模腔包围在内部;密封凸台上嵌设有至少两个环形的密封圈;密封圈分为圆形截面和矩形截面两种。

作为优选,下隔热板107下方设有防锈板110,防锈板110下方通过法兰连接有带水汽收集腔111的壳体;防锈板110上设有若干通孔,通孔用于连通水汽导管与蒸汽收集腔;水汽收集腔111为口径从上至下逐渐减小的锥形结构,其排汽孔108设置于底部。

一种具有排汽节能自控型热压系统的控制方法,控制部分与热压部分的升降气缸以及加热板101连接用于控制升降气缸的合模同时也用于控制加热板101的加热温度,控制部分与蒸汽排放回收利用部分的各个阀门以及风机212连接用于控制各段管路中水汽的输送;控制方法包括以下步骤:S1,控制加热板101升温到设定温度;S2,控制升降气缸升降完成合模动作;S3,此步骤中水汽的输送包括两条线路,其一为控制部分控制关闭其他阀门并打开抽吸真空阀门204将排汽通道内的水和蒸气抽出,其二为控制部分控制关闭抽吸真空阀门204,并打开循环分离管路205上的阀门将水和蒸气输送至水汽分离机构处进行水汽分离,分离后蒸气位于热蒸气罐208内,控制部分控制打开蒸气循环回收管路203的阀门并关闭其他管路处的阀门以将蒸气输送至下模具的蒸汽腔1061内对下模具进行加热,蒸气循环回收管路203包括两条并联管路,在蒸气压力较小时切换为带风机212的一条,另外,在该步骤中循环分离管路205、蒸气循环回收管路203以及气循环回收管路203中的并联管路处均设有外排蒸汽的管路和相应的控制阀门用以将管路中的蒸汽或蒸气排出;S4,通过积水罐207将水汽分离机构分离的水收集,并在积水罐207内水位达到预设值时通过放水阀门215排出。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种具有水洗烘干结构的节能减排型垃圾焚烧炉

- 一种回收汽轮机排汽余热加热凝结水的系统和使用方法

- 一种汽轮机低压缸排汽焓值在线监测系统及方法

- 一种防冻节能型热管冷却系统及其控制方法

- 基于热压原理的高低压汽源切换系统汽动给水泵及控制方法

- 基于热压原理的高低压汽源切换系统汽动给水泵及控制方法