碳纤维方舱板片的制造方法

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及一种车载方舱制造方法,尤其涉及一种能减轻车载方舱质量的碳纤维板片的制造方法,属于特种车辆制造技术领域。

背景技术

车载方舱作为特种车辆承载的厢体设备,常用于地质勘探、通信工程、水利工程、建筑工程和作战指挥等野外作业,具有机动性强、使用成本低等优点。随着特种车辆技术的发展,复合材料方舱已问世,如碳纤维板材的抗拉强度为钢材抗拉强度的4倍以上,碳纤维板材密度仅为钢材密度的18%。因此,使用碳纤维板材制成的车载方舱可明显降低舱体重量,并显著提高舱体的强度和刚度,能搭载更多设备及物资,也可以降低油耗,从而降低使用成本。如何高效、快速地制造出高质量的碳纤维方舱板片,是摆在车载碳纤维方舱制造厂商面前的一大难题。

发明内容

本发明的目的是提供一种碳纤维方舱板片的制造方法,高效、方便地完成碳纤维方舱板片的制造。

本发明通过以下技术方案予以实现:

一种碳纤维方舱板片的制造方法:包括以下步骤:

1)焊接方铝管矩形骨架,所述方铝管矩形骨架的纵向两端内焊接2根间隔设置的方铝管撑杆;焊接前先定位,采用氩弧焊进行连续焊,然后按预定位置,将预埋钢板两端分别与矩形骨架的横杆内侧与相邻的方铝管撑杆铆接固定,焊后进行校正;

2)安装断热桥,将五合板制成、长度和宽度分别与方铝管矩形骨架的纵杆长度、横杆长度及内蒙板纵向边缘匹配的断热桥绕方铝管矩形骨架一周,用氯丁橡胶粘接剂粘接固定在方铝管矩形骨架朝向将要安装的内蒙板的侧面上;

3)制作纸质蜂窝板芯,根据方铝管矩形骨架内方铝管撑杆分隔的各腔体的实际尺寸,用木工盘锯分别裁切相应尺寸的矩形纸质蜂窝板芯;按照预埋钢板的位置和尺寸,在纸质蜂窝板上划线、用手提式铣削设备铣削预埋钢板嵌入处的纸质蜂窝板芯凹槽;

4)试装纸质蜂窝板芯,先用吸尘器将纸质蜂窝板芯清洁干净,然后将各纸质蜂窝板芯按方铝管矩形骨架内各腔体的实际位置间隔放置在铺设干净塑料薄膜的平台上;再将方铝管矩形骨架放置在平台上,使纸质蜂窝板芯分别嵌在方铝管矩形骨架对应的腔体中,纸质蜂窝板芯上侧面分别与方铝管矩形骨架上侧面齐平;用记号笔将试装后的纸质蜂窝板芯与相邻的方铝管矩形骨架的对应边上一笔划出纸质蜂窝板芯对准标记线和方铝管矩形骨架对准标记线;

5)碳纤维方舱板片成形

按照设计尺寸分别裁剪碳纤维材质的外蒙板和内蒙板,并分别打磨外蒙板粘接面和内蒙板粘接面;

5.1)纸质蜂窝板芯分别定位固定在方铝管矩形骨架中并与外蒙板固连,由于外蒙板宽度F1大于方铝管矩形骨架宽度F2,内蒙板宽度G1小于于方铝管矩形骨架宽度F2,因此在外蒙板宽度方向需先分别划出方铝管矩形骨架的上边缘线A1-A1,方铝管矩形骨架的下边缘线B1-B1,且外蒙板上下侧纵向边缘与方铝管矩形骨架对应外缘的距离H1相等;在方铝管矩形骨架上下两根纵杆上分别划出将要粘接内蒙板宽度上边缘线C1-C1,内蒙板宽度下边缘线D1-D1,且内蒙板上侧纵向边缘纵向上边缘线C1-C1,内蒙板纵向下边缘线D1-D1分别与各自对应的方铝管矩形骨架的纵向外缘距离H2相等;

接着先用EP240双组份环氧粘合剂对外蒙板喷胶三遍,然后将喷胶后的外蒙板放置在层压机的活动平台上,再将方铝管矩形骨架吊运到外蒙板上,方铝管矩形骨架的纵向边缘分别对准外蒙板的上边缘线A1-A1和下边缘线B1-B1,在方铝管矩形骨架的各型腔内分别涂刷EP240双组份环氧粘合剂,再将各矩形纸质蜂窝板芯分别放入方铝管矩形骨架各自对应的型腔内,并将纸质蜂窝板芯对准标记线和方铝管矩形骨架对准标记线彼此对准;

5.2)内蒙板粘接固定在方铝管矩形骨架上,用EP240双组份环氧粘合剂对内蒙板喷胶三遍,将喷胶后的内蒙板放置在方铝管矩形骨架及纸质蜂窝板芯上,并将内蒙板纵向上下侧分别对准方铝管矩形骨架的内蒙板宽度上边缘线C1-C1和内蒙板宽度下边缘线D1-D1;内蒙板纵向两端分别与方铝管矩形骨架两端平齐,并在内蒙板的纵向两侧中部各选一点钻孔后分别采用沉头铆钉将内蒙板铆接固定在方铝管矩形骨架上;

5.3)碳纤维方舱板片层压成形,在层压机的活动平台上的待压碳纤维方舱板片四周分别对称放置数块等高块,所述等高块高度H3小于待压碳纤维方舱板片厚度H4,根据碳纤维方舱板片面积设定层压机的层压压强;启动层压机,层压机下侧的活动平台上移对碳纤维方舱板片进行层压和加温固化,层压结束后用铲刀将溢出的多余残胶铲除,用清洗剂进行清洗至外表面无残胶,完成碳纤维方舱板片的制造;

本发明的目的还可以通过以下技术措施来进一步实现。

进一步的,所述步骤3)中的盘锯的锯片厚度为3mm;纸质蜂窝板芯的凹槽深度H与预埋钢板厚度B之差:H-B=1~2mm;所述步骤3)中纸质蜂窝板芯四周与方铝管矩形骨架内型腔四周的缝隙E均为0~2mm。

进一步的,所述步骤5.3)中待压碳纤维方舱板片厚度H4与等高块高度H3之差:H4-H3=2mm。层压压强为2kg/cm

本发明的方铝管矩形骨架的上纵杆、下纵杆和2根横杆通过氩弧焊拼焊成矩形骨架,并在矩形骨架内焊接2根间隔排列的方铝管撑杆,在方铝管矩形骨架的空腔内固定对应的纸质蜂窝板芯,在方铝管矩形骨架两侧分别粘贴外蒙板和内蒙板后用层压机压制成形,制造出高质量的碳纤维板片。本发明采用热压方式层压,使得内、外蒙板与方铝管矩形骨架两侧粘接固定更牢固,更不易变形和起鼓。采用本发明的方法可制成平整度高的整板式碳纤维方舱板片,明显降低了车载方舱的舱体重量,显著提高舱体强度和刚度,能搭载更多设备及物资,还显著降低了油耗,从而降低使用成本,显著提高了车载方舱的制造质量和制造效率。

本发明的优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释,这些实施例,是参照附图仅作为例子给出的。

附图说明

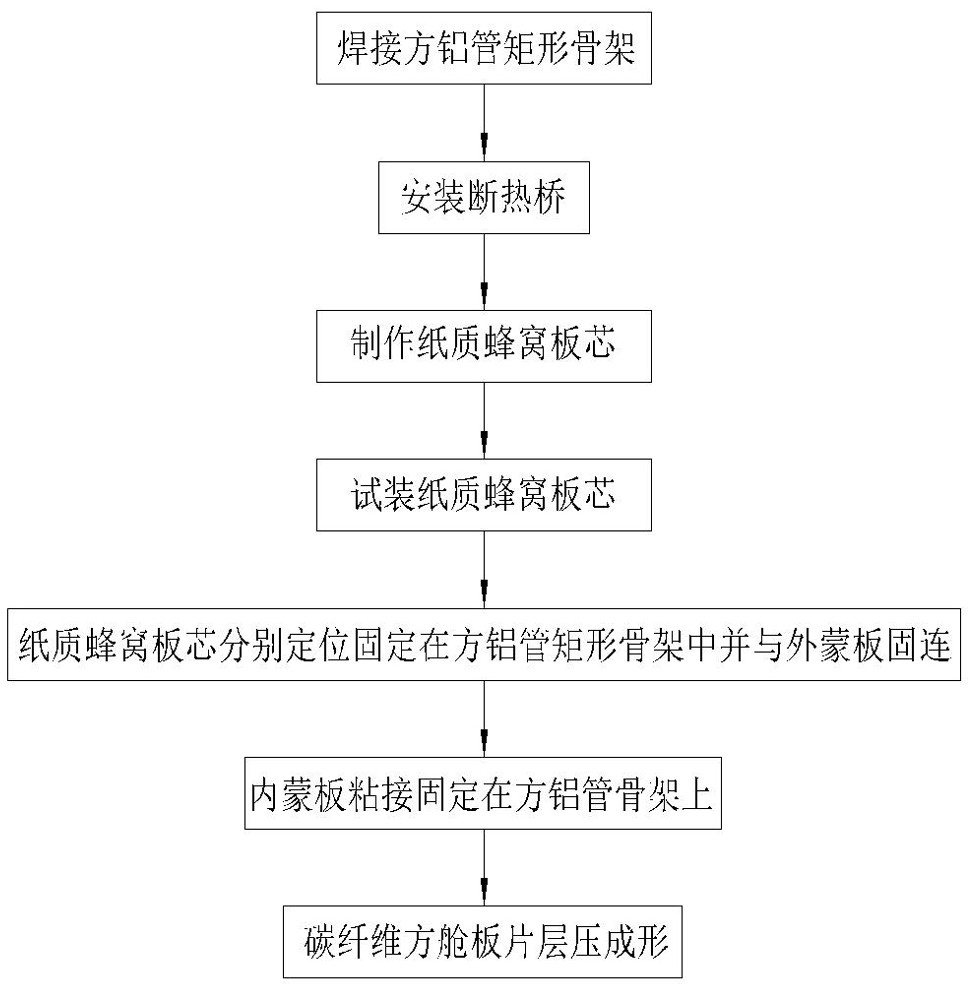

图1是本发明的流程图;

图2是碳纤维方舱板片的主视图;

图3是图2的A-A剖视放大图;

图4是碳纤维方舱板片层压成形时,在层压机的活动平台上等高块的布置图;

图5是图4的B向局部放大图。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

如图1~图5所示,本发明包括以下步骤:

1)焊接方铝管矩形骨架1,在方铝管矩形骨架1的纵向两端内焊接2根间隔设置的方铝管撑杆11。焊接前先定位,采用氩弧焊进行连续焊,然后按预定位置,将预埋钢板12两端分别与矩形骨架1的横杆15内侧与相邻的方铝管撑杆11通过铆钉13铆接固定,焊后进行校正。

2)安装断热桥2,将五合板制成、长度和宽度分别与方铝管矩形骨架1的纵杆14的长度和横杆15的长度及内蒙板3的纵向边缘匹配的断热桥2绕方铝管矩形骨架1一周,用氯丁橡胶粘接剂粘接固定在方铝管矩形骨架1朝向将要安装的内蒙板3的侧面上。粘接在内蒙板3与方铝管矩形骨架1之间,起到阻隔热传递的作用。

3)制作纸质蜂窝板芯4,根据方铝管矩形骨架1内方铝管撑杆11分隔的各腔体的实际尺寸,用木工盘锯的3mm厚的锯片分别裁切相应尺寸的矩形纸质蜂窝板芯4。纸质蜂窝板芯4是六边形蜂窝型纸质板材,粘附在内蒙板3和外蒙板5的夹层中,可分散来自内蒙板3和外蒙板5方向的压力,具有质量轻、强度高受力均匀的特点,同时保证了内、外蒙板的平整度要求。空心蜂窝的形状还能大大提高纸质蜂窝板芯4的热胀冷缩性能、兼备抗高风压、减震、隔音、保温和阻燃等优良性能。相互连接的六边形蜂窝如无数个工字钢,分布在整个碳纤维方舱板片内,使其更稳定。

按照预埋钢板12的位置和尺寸,在纸质蜂窝板上划线、用手提式铣削设备铣削预埋钢板12嵌入处的的纸质蜂窝板凹槽41。纸质蜂窝板芯4的凹槽深度H与预埋钢板厚度B之差:H-B=1~2mm。纸质蜂窝板芯4四周与方铝管矩形骨架内型腔四周的缝隙E均为0~2mm,便于安装预埋钢板12和纸质蜂窝板芯4。

4)试装纸质蜂窝板芯4,先用吸尘器将纸质蜂窝板芯4清洁干净,然后将各纸质蜂窝板芯4按方铝管矩形骨架1内各腔体的实际位置间隔放置在铺设干净塑料薄膜的平台上。再将方铝管矩形骨架1放置在平台上,使纸质蜂窝板芯4分别嵌在方铝管矩形骨架1对应的腔体中,纸质蜂窝板芯4上侧面分别与方铝管矩形骨架1上侧面齐平。用记号笔将试装后的纸质蜂窝板芯4与相邻的方铝管矩形骨架1的对应边上一笔划出纸质蜂窝板芯对准标记线42和方铝管矩形骨架对准标记线16,便于正式安装纸质蜂窝板芯4时的快速定位,提高碳纤维方舱板片的制造效率。

5)碳纤维方舱板片成形

按照设计尺寸分别裁剪碳纤维材质的内蒙板3和外蒙板5,并分别打磨内蒙板3的粘接面和外蒙板5的粘接面,以增大内蒙板3粘接面和外蒙板5粘接面的表面粗糙度,提高内蒙板3和外蒙板5与方铝管矩形骨架1的粘接质量,使前述三者固定连接得更牢固。

5.1)纸质蜂窝板芯4分别定位固定在方铝管矩形骨架1中并与外蒙板5固连,由于外蒙板宽度F1大于方铝管矩形骨架宽度F2,内蒙板宽度G1小于于方铝管矩形骨架宽度F2,从而分别形成了碳纤维方舱板片的上搭接边和下搭接边,在碳纤维方舱板片两侧分别与顶板和底板拼接成长方体形的方舱时,起到了遮蔽拼接缝的作用。在外蒙板宽度方向需先分别划出方铝管矩形骨架的上边缘线A1-A1,方铝管矩形骨架的下边缘线B1-B1,且外蒙板5上下侧纵向边缘与方铝管矩形骨架1对应外缘的距离H1相等,即上、下搭接边的宽度相等。在方铝管矩形骨架1的上下两根纵杆14上分别划出将要粘接内蒙板宽度上边缘线C1-C1,内蒙板宽度下边缘线D1-D1,且内蒙板纵向上边缘线C1-C1,内蒙板纵向下边缘线D1-D1分别与各自对应的方铝管矩形骨架1的纵向外缘距离H2相等。

接着先用EP240双组份环氧粘合剂对外蒙板5喷胶三遍,然后将喷胶后的外蒙板5放置在层压机的活动平台10上,再将方铝管矩形骨架1吊运到外蒙板5上,方铝管矩形骨架1的纵向边缘分别对准外蒙板的上边缘线A1-A1和下边缘线B1-B1,在方铝管矩形骨架1的各型腔内分别涂刷EP240双组份环氧粘合剂,再将各矩形纸质蜂窝板芯4分别放入方铝管矩形骨架1各自对应的型腔内,并将纸质蜂窝板芯对准标记线42和方铝管矩形骨架对准标记线16彼此对准。

5.2)内蒙板3粘接固定在方铝管矩形骨架1上,用EP240双组份环氧粘合剂对内蒙板3喷胶三遍,将喷胶后的内蒙板3放置在方铝管矩形骨架1及纸质蜂窝板芯4上,并将内蒙板3纵向上下侧分别对准方铝管矩形骨架1的内蒙板宽度上边缘线C1-C1和内蒙板宽度下边缘线D1-D1。内蒙板3纵向两端分别与方铝管矩形骨架1两端平齐,并在内蒙板3的纵向两侧中部各选一点钻孔后分别采用沉头铆钉6将内蒙板5铆接固定在方铝管矩形骨架1上。

5.3)碳纤维方舱板片层压成形,在层压机的活动平台10上的待压碳纤维方舱板片四周分别对称放置数块等高块7,本实施例的等高块7一共10块。等高块高度H3小于待压碳纤维方舱板片厚度H4,本实施例的H3=46mm,H4=48mm,可确保碳纤维方舱板片平面完全受压,提高内蒙板3、外蒙板5与方铝管矩形骨架1及纸质蜂窝板芯4的粘接牢固度,提高碳纤维方舱板片的平整度。

根据碳纤维方舱板片面积设定层压机的层压压强,启动层压机,层压机下侧的活动平台10上移对碳纤维方舱板片进行层压和加温固化。层压压强为2kg/cm

层压结束后用铲刀将溢出的多余残胶铲除,用清洗剂进行清洗至外表面无残胶,完成碳纤维方舱板片的制造。

除上述实施例外,本发明还可以有其他实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。

- 方舱舱板及其制备方法

- 一种电磁屏蔽方舱舱板及方舱舱板直角连接结构

- 一种舞台方舱的舱板及舞台方舱的开合方法