Pin针焊接工装及方法

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及IGBT模块Pin针焊接工艺技术领域,具体涉及一种Pin针焊接工装及方法。

背景技术

随着新能源汽车的快速发展,IGBT模块凭借驱动功率小、开关损耗小、通断速度快、工作频率高等特点,在电动汽车中的应用越来越重要,这也对IGBT模块的可靠性提出了更高的要求。业内对IGBT模块辅助极引出的方式主要分为两种方式:1)针座+pin针的分体式方案,先在衬板阶段焊接针座,后在模块阶段进行插针,该方案存在针座焊接和插针两道工序,生产效率低,且Pin针的垂直度无法保证;2)一体化pin针焊接方案,在衬板阶段将焊料预熔在衬板表面,模块焊接阶段焊接Pin针,该方案目前存在Pin针定位结构复杂,不利于快速组装Pin针的问题。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种Pin针焊接工装及方法,实现Pin针快速组装的同时,保证了Pin针焊后的垂直度及位置度,适用于大批量生产。

为了解决上述技术问题,本发明提出的技术方案为:

一种Pin针焊接工装,包括隔板组件和定位部件,其中,隔板组件分别与基板和定位部件以可拆卸的方式连接,隔板组件上设置有与衬板形成配合的第一衬板定位槽,定位部件上对应设置有与衬板形成配合的第二衬板定位槽,定位部件上还设置有与Pin针形成配合的定位孔。

根据本发明的Pin针焊接工装,通过定位部件在焊接过程中对Pin针进行限位,保证Pin针的垂直度和位置度,为了更加精准的定位,定位孔的的内径比Pin针的宽度或外径大0.05~0.3mm,衬板通过隔片组件限位固定布置在基板上,因此整个焊接工装在保证实现Pin针快速组装的同时,保证了Pin针焊后的垂直度及位置度,适用于大批量生产。并且,通过在隔片组件和定位部件上对应设置多组衬板,可满足多个衬板同时焊接Pin针,提高了焊接生产效率可制造性。

对于上述技术方案,还可进行如下所述的进一步的改进。

根据本发明的Pin针焊接工装,在一个优选的实施方式中,隔板组件包括定位板和对称布置在定位板上的定位销,定位板上设置有第一衬板定位槽,定位销分别与基板和定位部件连接。

具体地,隔板组件通过定位销与基板和定位部件装配,便于装配和拆解,且容易保证隔板组件与定位部件之间的组装精度。

进一步地,在一个优选的实施方式中,定位销与定位板之间为螺纹连接,定位销两端分别与基板和定位部件连接。

上述连接结构,能够有效保证定位板与定位部件之间的同轴度和组装精度,定位板的材质优选为石墨或钛合金材质。

进一步地,在一个优选的实施方式中,定位销上靠近定位部件的一端设置有倒角结构。

通过在定位销顶部加工倒角,便于与定位部件配合及拆解,优选地,基板和定位部件上对应定位销的安装孔的内径大于销钉外径的0.05~0.3mm,便于配合安装和拆解。

进一步地,在一个优选的实施方式中,本发明的Pin针焊接工装还包括与定位部件以可拆卸的方式连接的固定组件,固定组件上设置有与Pin针形成过盈配合的定位结构。

通过固定组件,用于将Pin针固定在固定组件内部,便于Pin针组装后,翻转和移动时,避免Pin针掉落和滑动等问题,保证Pin针位于同一垂直线,优选地,固定工装采用钛合金、铝合金或石墨等材料。

进一步地,在一个优选的实施方式中,定位结构包括套设在Pin针上的弹性定位柱。

具体地,采用氟龙或其他软质材料,能够很好地对Pin针进行定位又不会对Pin针造成损坏。

进一步地,在一个优选的实施方式中,定位结构包括套设在Pin针上的弹簧结构。

同样地,采用弹簧结构,能够很好地对Pin针进行定位又不会对Pin针造成损坏。

进一步地,在一个优选的实施方式中,定位结构的内径比Pin针顶部的宽度小0.05~0.3mm。

定位结构的开孔直径比Pin针宽度小0.05~0.3mm,保证装配过程中Pin针可固定在定位结构内部不掉落。

本发明第二方面的Pin针焊接方法,采用上述所述的Pin针焊接工装实施,包括如下步骤:S01、将隔片组件布置在基板上,在基板上设置焊片,在隔片组件上布置衬板,S02、将定位部件套设在Pin针上,S03、将定位部件与隔片组件连接,S04、对Pin针进行焊接。

显然,根据本发明的Pin针焊接方法,由于采用了上述所述的焊接工装实施,,实现Pin针快速组装的同时,保证了Pin针焊后的垂直度及位置度,适用于大批量生产。

进一步地,在一个优选的实施方式中,Pin针焊接工装还包括固定组件,在步骤S02中,将固定组件与定位部件连接之后,再依次将Pin针布置在定位部件和固定组件上;在步骤S04中,拆除固定组件之后,对Pin针进行焊接。

通过上述实施步骤,能够有效保证Pin针组装后,翻转和移动时,避免Pin针掉落和滑动等问题,

相比现有技术,本发明的优点在于:通过定位部件在焊接过程中对Pin针进行限位,保证Pin针的垂直度和位置度,衬板通过隔片组件限位固定布置在基板上,因此整个焊接工装在保证实现Pin针快速组装的同时,保证了Pin针焊后的垂直度及位置度,适用于大批量生产。并且,通过在隔片组件和定位部件上对应设置多组衬板,可满足多个衬板同时焊接Pin针,提高了焊接生产效率可制造性。

附图说明

在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

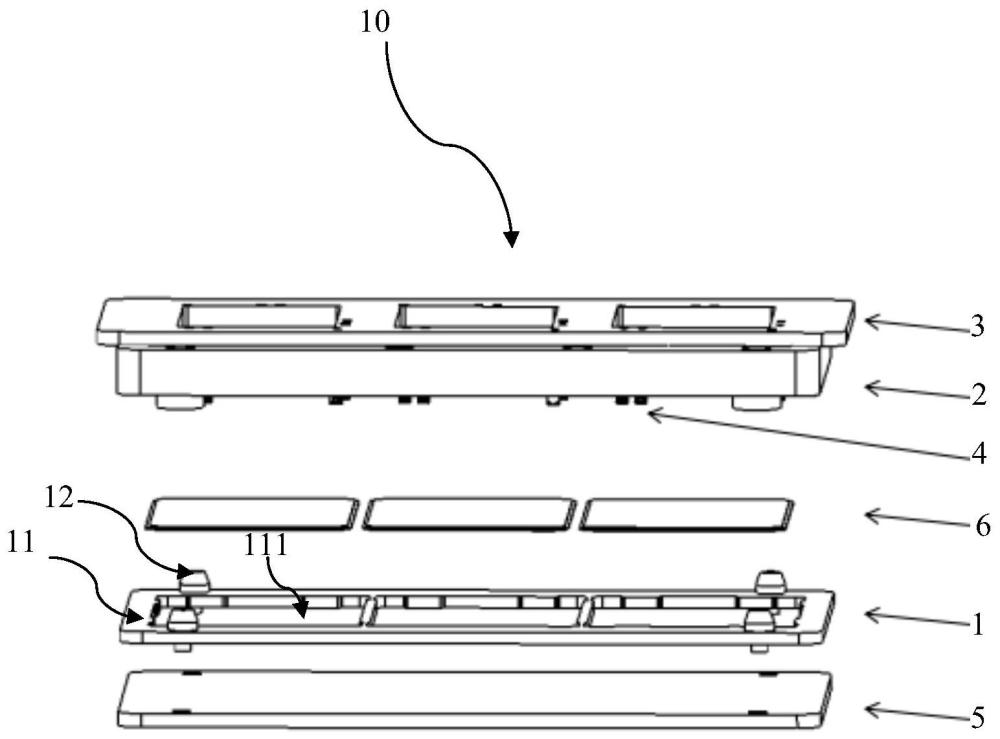

图1示意性显示了本发明实施例1的Pin针焊接工装的分体结构;

图2示意性显示了本发明实施例1中隔片组件的主视结构;

图3示意性显示了本发明实施例1中定位板的俯视结构;

图4示意性显示了本发明实施例1中定位部件的俯视结构;

图5示意性显示了本发明实施例1中Pin针与定位结构的局部配合结构;

图6示意性显示了本发明实施例1中定位部件与固定组件的装配结构;

图7示意性显示了发明实施例1的Pin针焊接工装的整体装配结构;

图8示意性显示了发明实施例1中固定组件与定位部件的装配结构;

图9示意性显示了发明实施例1中固定组件与Pin针的局部放大装配结构;

图10示意性显示了发明实施例2的焊接方法的流程。

在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

下面将结合附图和具体实施例对本发明作进一步详细说明,但并不因此而限制本发明的保护范围。

图1示意性显示了本发明实施例1的Pin针焊接工装10的分体结构。图2示意性显示了本发明实施例1中隔片组件1的主视结构。图3示意性显示了本发明实施例1中定位板11的俯视结构。图4示意性显示了本发明实施例1中定位部件2的俯视结构。图5示意性显示了本发明实施例1中Pin针4与定位结构31的局部配合结构。图6示意性显示了本发明实施例1中定位部件2与固定组件3的装配结构。图7示意性显示了发明实施例1的Pin针焊接工装10的整体装配结构。图8示意性显示了发明实施例1中固定组件3与定位部件2的装配结构。图9示意性显示了发明实施例1中固定组件3与Pin针的局部放大装配结构。图10示意性显示了发明实施例2的焊接方法的流程。

实施例1

如图1至图4所示,本实施例的Pin针焊接工装,包括隔板组件1和定位部件2,其中,隔板组件1分别与基板5和定位部件2以可拆卸的方式连接,隔板组件上1设置有与衬板6形成配合的第一衬板定位槽111,定位部件2上对应设置有与衬板形成配合的第二衬板定位槽21,定位部件2上还设置有与Pin针4形成配合的定位孔22。

根据本发明实施例的Pin针焊接工装,通过定位部件在焊接过程中对Pin针进行限位,保证Pin针的垂直度和位置度,为了更加精准的定位,定位孔的的内径比Pin针的宽度或外径大0.05~0.3mm,衬板通过隔片组件限位固定布置在基板上,因此整个焊接工装在保证实现Pin针快速组装的同时,保证了Pin针焊后的垂直度及位置度,适用于大批量生产。并且,通过在隔片组件和定位部件上对应设置多组衬板,可满足多个衬板同时焊接Pin针,提高了焊接生产效率可制造性。

如图2和图3所示,具体地,在本实施例中,隔板组件1包括定位板11和对称布置在定位板11上的定位销12,定位板11上设置有第一衬板定位槽111,定位销12分别与基板5和定位部件2连接。具体地,隔板组件通过定位销与基板和定位部件装配,便于装配和拆解,且容易保证隔板组件与定位部件之间的组装精度。

如图3所示,进一步地,在本实施例中,定位销12与定位板11之间为螺纹连接,定位销12两端分别与基板5和定位部件2连接。上述连接结构,能够有效保证定位板与定位部件之间的同轴度和组装精度,定位板的材质优选为石墨或钛合金材质。进一步地,在本实施例中,定位销12上靠近定位部件2的一端设置有倒角结构。通过在定位销顶部加工倒角,便于与定位部件配合及拆解,优选地,基板和定位部件上对应定位销的安装孔的内径大于销钉外径的0.05~0.3mm,便于配合安装和拆解。

如图1、图5至图9所示,进一步地,本实施例的Pin针焊接工装10还包括与定位部件以可拆卸的方式连接的固定组件3,固定组件3上设置有与Pin针4形成过盈配合的定位结构31。通过固定组件,用于将Pin针固定在固定组件内部,便于Pin针组装后,翻转和移动时,避免Pin针掉落和滑动等问题,保证Pin针位于同一垂直线,优选地,固定工装采用钛合金、铝合金或石墨等材料。

进一步地,在本实施例中,定位结构31包括套设在Pin针上的弹性定位柱。具体地,采用氟龙或其他软质材料,能够很好地对Pin针进行定位又不会对Pin针造成损坏。进一步地,另一个实施方式中,定位结构31包括套设在Pin针上的弹簧结构。同样地,采用弹簧结构,能够很好地对Pin针进行定位又不会对Pin针造成损坏。

进一步地,在本实施例中,定位结构31的内径比Pin针顶部的宽度小0.05~0.3mm。定位结构的开孔直径比Pin针宽度小0.05~0.3mm,保证装配过程中Pin针可固定在定位结构内部不掉落。

实施例2

如图10所示,本发明实施例的Pin针焊接方法,采用上述所述的Pin针焊接工装10实施,包括如下步骤:S01、将隔片组件布置在基板上,在基板上设置焊片,在隔片组件上布置衬板,S02、将定位部件套设在Pin针上,S03、将定位部件与隔片组件连接,S04、对Pin针进行焊接。

显然,根据本发明的Pin针焊接方法,由于采用了上述所述的焊接工装实施,,实现Pin针快速组装的同时,保证了Pin针焊后的垂直度及位置度,适用于大批量生产。

进一步地,在本实施例中,Pin针焊接工装10还包括固定组件3,在步骤S02中,将固定组件与定位部件连接之后,再依次将Pin针布置在定位部件和固定组件上,在步骤S04中,拆除固定组件之后,对Pin针进行焊接。通过上述实施步骤,能够有效保证Pin针组装后,翻转和移动时,避免Pin针掉落和滑动等问题,在焊接开始之前,便于拆除固定组件,不会对Pin针的焊接过程造成影响。

根据上述实施例,可见,本发明涉及的Pin针焊接工装及焊接方法,通过定位部件在焊接过程中对Pin针进行限位,保证Pin针的垂直度和位置度,衬板通过隔片组件限位固定布置在基板上,因此整个焊接工装在保证实现Pin针快速组装的同时,保证了Pin针焊后的垂直度及位置度,适用于大批量生产。并且,通过在隔片组件和定位部件上对应设置多组衬板,可满足多个衬板同时焊接Pin针,提高了焊接生产效率可制造性。

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 用于提高大面积基板焊接焊透率的焊接工装及其焊接方法

- 一种液压挡轮空心轴焊接工装及空心轴的焊接方法

- 管道氩气焊焊接用充气工装及管道氩气焊焊接方法

- 一种用于钢管对焊的焊接工装和钢管对焊焊接方法

- 一种燃气轮机外壳的焊接工装组及其焊接方法

- Pin针超声焊接的焊接头结构、Pin针结构及焊接装置、方法

- 车用开关PIN针的焊接工装