真空排气系统

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及真空排气系统,特别涉及能够实现泵、阀的小型化以及使配管径变细,并且从高真空到大流量域能够进行发挥泵的排气特性的高效率的排气的真空排气系统。

背景技术

随着近年来的电子学的发展,存储器、集成电路这样的半导体的需求急剧地增大。这些半导体将杂质掺杂到纯度非常高的半导体基板而赋予电性质、或在半导体基板上形成微细的电路图案并将其层叠等来制造。

而且,为了避免由空气中的灰尘等带来的影响,需要将这些作业在高真空状态的真空腔室内进行。在该真空腔室的排气中,使用应用了泵装置的真空排气系统,所述泵装置一般由容积移送型真空泵、动量移送型真空泵构成。

此外,在半导体的制造工序中,有数量较多的使各种各样的工艺(process)气体作用于半导体的基板的工序,真空排气系统不仅使真空腔室内成为真空,还被使用于将这些工艺气体从真空腔室内排出(例如参照专利文献1)。进而,在电子显微镜等设备中,为了防止因粉尘等的存在造成的电子束的折射等,也将真空排气系统用于使电子显微镜等的真空腔室内的环境成为高度的真空状态。在图3中表示该以往的真空排气系统的结构图。

在图3中,在将被从气筒(gas cylinder)1供给的工艺气体用气体流量控制器3调整流量值后,将其向真空腔室5投入。然后,在真空腔室5内已使用的工艺气体被从真空腔室5喷出,经过调整气体流量的调整阀7而到达分支配管9。分支配管9的图中由A表示的一侧的流路经由流路切换用阀11而与第2泵的未图示的吸气口连接。另一方面,在分支配管9的图中由B表示的一侧的流路配设有流路切换用阀13。

而且,在第2泵的未图示的排气口处配设有流路切换用阀15,在该流路切换用阀15的下游和流路切换用阀13的下游,经由分支配管17连接着第1泵。

在该结构中,对作为在真空腔室5中进行的工艺的条件而需要气体流量较多的低中真空域的工艺和需要比其低的压力条件的中高真空域的工艺这两者的条件的情况进行说明。

在此情况下,以往在气体流量较多的低中真空域的工艺中,将流路切换用阀11及流路切换用阀15关闭,将流路切换用阀13打开,经由流路B进行排气。另一方面,在需要比其低的压力条件的中高真空域的工艺中,将流路切换用阀13关闭,流路切换用阀11及流路切换用阀15切换为打开,经由流路A进行排气。

现有技术文献

专利文献

专利文献1:日本特开平8-74737号公报

发明内容

发明要解决的课题

可是,在该真空排气系统中,为了在大流量排气时降低真空腔室5的压力,需要将流路B的配管、流路切换用阀13的口径增大。因此,有可能真空排气系统大型化,设置空间的确保变困难或成本变高。

此外,在从真空腔室5流动的工艺气体为大流量的情况下,也有如图4所示那样对于真空腔室5直接连接旁通配管21的情况,但与前述同样,有可能真空排气系统大型化,设置空间的确保变困难或成本变高。另外,在图4中,对于与图3相同的要素赋予相同的附图标记而省略说明(以下同样)。

进而,在图5中,表示在第2泵在中真空域也能够运转的情况下将该第2泵与第1泵串联地连接的例子。

但是,在此情况下,有可能第2泵的排气效率在中真空区域中下降而系统的排气性能下降。在图6中表示该第2泵的排气特性在该中真空区域中下降时的状况。即,知道第2泵在压力比0.1[Pa]高的中真空区域中随着压力变高而有效排气速度逐渐下降。

为了对此进行补偿,需要将第2泵大型化或将配管、阀尺寸增加,真空排气系统大型化。因此,与前述同样,有可能设置空间的确保变困难或成本变高。

本发明是鉴于这样的以往的课题而做出的,目的是提供一种能够实现泵、阀的小型化以及使配管径变细,并且能够从高真空到大流量域进行发挥泵的排气特性的高效率的排气的真空排气系统。

用来解决课题的手段

因此,本发明(技术方案1)是一种真空排气系统,具备:第1泵,从大气压进行中真空域的真空排气;第2泵,相对于该第1泵串联地连接,到达压力比前述第1泵低;以及旁通用阀,经由与该第2泵的吸气口和排气口连通的配管,与前述第2泵并联地配设;其特征在于,经由前述第2泵的流路和前述旁通用阀的流路这两者,将来自真空腔室的废气排出。

除了第1泵的抽吸以外,还经由第2泵的流路和旁通用阀的流路这两者将来自真空腔室的废气排出。由此,与将第2泵的流路和旁通用阀的流路切换而进行抽吸的情况、将第1泵与第2泵串联地连接而进行抽吸的情况相比,在该真空排气系统中,能够不将第2泵的尺寸扩大而进行发挥第2泵和第1泵这两者的排气特性的真空排气。能够将旁通用阀、配管径也构成得较小。

此外,本发明(技术方案2)的特征在于,在低中真空区域中,将前述第1泵和前述第2泵运转并将前述旁通用阀打开,在中高真空区域中,将前述第1泵和前述第2泵运转并将前述旁通用阀关闭。

由此,能实现第2泵、旁通用阀及配管径的小型化,并且从高真空到大流量域能够进行发挥第1泵及第2泵的排气特性的高效率的排气。

进而,本发明(技术方案3)具备以下机构而构成:流量计测机构,计测在前述真空腔室中流动的前述废气的流量;以及开闭控制机构,基于由该流量计测机构计测出的流量的大小,使前述旁通用阀打开或关闭。

基于由流量计测机构计测出的流量的大小,使旁通用阀打开或关闭。由此,能够将真空腔室中流动的废气的流量为大流量时和为真空腔室中高真空需要的小流量(或气体流量为零)时切换而效率良好地进行控制。

进而,本发明(技术方案4)的特征在于,具备控制前述旁通用阀的开度的开度控制机构;由该开度控制机构根据在前述真空腔室中流动的前述废气的流量及排气系统内的压力的至少某一个控制前述开度。

通过对旁通用阀的开度进行控制,能够使作用于泵的压力负荷减小而将泵稳定地运转。此外,能够防止因排气的脉动而工艺条件变动,或真空腔室内的加工对象的因压力变动、振动带来的位置偏移。

进而,本发明(技术方案5)的特征在于,前述第1泵由中真空域中的排气速度大的容积移送型真空泵构成。

进而,本发明(技术方案6)的特征在于,前述第2泵由高真空区域中的排气速度高、到达压力达到高真空或比其低的压力的动量移送型真空泵构成。

发明效果

如以上说明,根据本发明,由于构成为,除了第1泵的抽吸以外,还经由第2泵的流路和旁通用阀的流路这两者将来自真空腔室的废气排出,所以在该真空排气系统中,能够不将第2泵的尺寸扩大而进行发挥第2泵和第1泵这两者的排气特性的真空排气。能够将旁通用阀、配管径也构成得较小。

附图说明

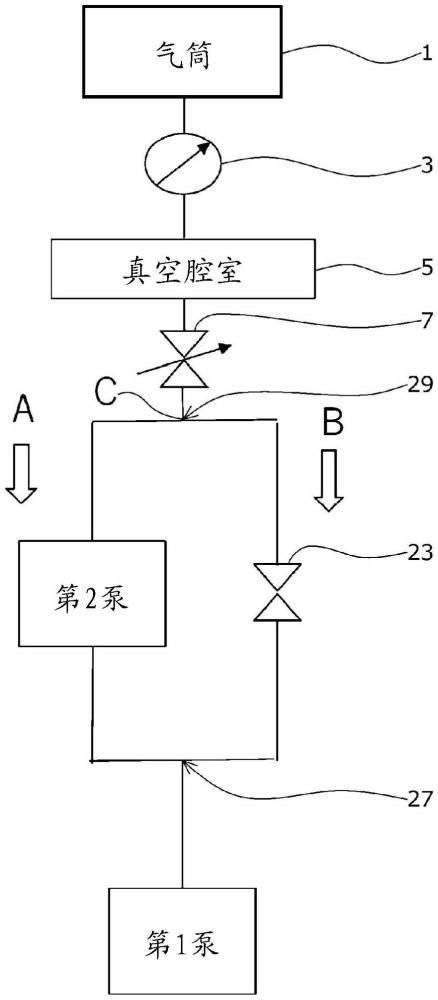

图1是作为本发明的实施方式的真空排气系统的结构图。

图2是图1的结构中的真空排气系统的排气特性图。

图3是以往的真空排气系统的结构图(其1)。

图4是以往的真空排气系统的结构图(其2)。

图5是以往的真空排气系统的结构图(其3)。

图6是表示第2泵的排气特性在中真空区域中下降时的状况的图。

具体实施方式

以下,对本发明的实施方式进行说明。在图1中表示作为本发明的实施方式的真空排气系统的结构图。

在图1中,在真空腔室5内已使用的工艺气体经过调整阀7而到达分支配管29。分支配管29的图中由A表示的一侧的流路与第2泵的未图示的吸气口连接。另一方面,在分支配管29的图中由B表示的一侧的流路配设有旁通用阀23。

而且,在第2泵的未图示的排气口的下游和旁通用阀23的下游,经由分支配管27连接着第1泵。

在该结构中,作为第1泵,使用例如罗茨(Roots)式、螺旋(screw)式、爪(claw)式等的容积移送型真空泵。优选的是作为第1泵的特性、中真空域的排气速度大、适合于大流量的气体的排出的泵。而且,为了得到更高的排气速度,也可以将它们多级化。第1泵由于泵尺寸变大,所以也可以设置在洁净室之外。

另一方面,作为第2泵,使用例如涡轮分子泵、分子泵(螺纹槽式、西格班(Siegbahn)式、盖德(Gaede)式等的拖曳泵(drag pump))等动量移送型真空泵。优选的是作为第2泵的特性、高真空区域的排气速度高、到达压力达到高真空或比其低的压力的泵。动量移送型真空泵由于一般以高转速运转以便能够对气体分子有效果地赋予动量,所以在中真空域的大流量的气体的排出中因发热、需要较大的电力而不适合。此外,根据排气原理,在中真空区域中排气速度下降。

另外,第2泵为了得到高真空性能而优选的是设置在真空腔室5的附近。

接着,对本发明的实施方式的作用进行说明。

在图1中,在低中真空区域(大流量排气时),将旁通用阀23打开。此时,用经过第2泵的流路A和流路B这两者将气体排出。然后,在进行比其低的中高真空条件的排气的情况下,将旁通用阀23关闭,用流路A进行排气。

在图2中表示该图1的结构中的真空排气系统的排气特性图。图1的流路B由比图3~图5的情况细的配管构成。因此,如在图2中用实线表示那样,与图6的第1泵的山形的特性相比,流路B的排气特性的山形的高度较低。但是,由于用流路A和流路B这两者将气体排出,所以作为流路A与流路B的合流点的图1中的C点处的排气速度大致成为流路A和流路B的排气速度的合计。因而,作为C点处的低中真空区域的排气特性,如在图2中用点线的山形表示那样,成为具有与图3~图4的结构时在流路切换用阀13中流动的排气特性相同的高度的形状。

由于这样用流路A和流路B这两者将气体排出,所以作为系统的排气特性,将低中真空区域中的在图2中用点线表示的山形状的排气特性和在流路A侧的低中真空区域中有效排气速度衰减而在高真空域中成为平坦的排气特性如在图2中用“a”表示的连续过渡部分那样合成。

然后,由于在图2中的“b”的位置处从低中真空区域的运转向中高真空的运转转移,所以将旁通用阀23从开切换为闭。由此,与第2泵的吸排气口相连的旁通用阀23被遮断,能得到第2泵拥有的高真空中的压缩性能。

假如在高真空区域中第1真空泵的到达压力没有达到高真空的情况下,如果将旁通用阀23打开,则经由流路B发生逆流,所以旁通用阀23优选的是关闭。然后,借助该第2泵,以一定的有效排气速度过渡,达到高真空状态。

另外,优选的是,使旁通用阀23与气体流量控制器3联动,在大流量时旁通用阀23打开,在高真空需要的小流量(或气体流量为零)时将旁通用阀23关闭。将该旁通用阀23打开或关闭的控制相当于开闭控制机构。

通过以上,在该真空排气系统中,能够不将第2泵的尺寸扩大而进行发挥第2泵和第1泵这两者的排气特性的真空排气。

另外,将旁通用阀23设为仅进行开闭的阀进行了说明,但也可以将该旁通用阀23做成能够开度控制的阀,根据气体的流量、排气系统内的压力调整开度,平滑地进行切换。调整该旁通用阀23的开度的控制相当于开度控制机构。这里,流量例如从气体流量控制器3提取,压力从真空腔室5提取。

在该结构中,能够减小作用于泵的压力负荷而将泵稳定地运转,并且能够防止因排气的脉动而工艺条件变动、或真空腔室5内的加工对象的因压力变动或振动带来的位置偏移。

通过以上,能实现第2泵、旁通用阀23及配管径的小型化,并且从高真空到大流量域能够进行发挥第1及第2泵的排气特性的高效率的排气。

另外,在本真空排气系统中,由第1泵首先进行真空排气,第2泵在其内部的压力成为能够动作的条件后起动。虽然没有图示,但也可以在第2泵的吸排气口部设置维护用的阀。此外,虽然没有图示,但也可以设置将真空腔室5从大气粗抽吸为规定的压力的排气路径及阀。

另外,本发明只要不脱离本发明的精神就能够进行各种改变,上述的实施方式及各变形例能够进行各种组合。

附图标记说明

1 气筒

3 气体流量控制器

5 真空腔室

7 调整阀

9、17、27、29 分支配管

11、13、15 流路切换用阀

23 旁通用阀