一种UHPC循环再生利用的方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于建筑材料领域,具体涉及一种UHPC循环再生利用的方法。

背景技术

中国每年产生的建筑垃圾无论是总量还是均量远高于何其他国家或地区,堆放和填埋作为中国建筑垃圾的主要处理方法导致了建筑垃圾大幅占据有限的土地来源和环境污染。截止目前,UHPC已应用于全球1000多座桥梁,中国约120座桥梁使用了UHPC。UHPC在桥梁上的大范围应用带来的仍然是建筑垃圾与自然资源枯竭和环境污染的矛盾,因而如何通过技术手段完成对UHPC回收,并使其满足工程应用要求,从而实现建筑材料的再利用,是现阶段的研究热点。

超高性能混凝土原材料性能优异,价格昂贵,其回收利用后的性能远高于普通再生混凝土骨料;分离后的钢纤维有助于提高原生混凝土物理性能;UHPC的循环利用有利于提升建筑垃圾回收再资源化的综合利用率,实现变废为宝。

黄靓等公开了一种再生UHPC水泥混凝土及其制备方法(申请号:CN202011617429.7,公布号:CN112551961A),利用再生UHPC水泥、细骨料、粗骨料,再加入高效聚羧酸减水剂制备再生UHPC水泥混凝土。以再生水泥、再生粗骨料、再生细骨料的形式完成UHPC的再生利用。

邓宗才等公开了一种经济环保型再生钢纤超高性能混凝土及制备方法(申请号CN201710175668.3,公布号CN106995299A),将废旧轮胎中钢丝加工制造得到的高强度异形钢纤维以一定的掺量加入混凝土中实现再生利用。

蒋金洋等公开了一种利用废弃混凝土再生细骨料制备的超高性能混凝土及其制备方法(申请号CN201810191044.5,公布号:CN108285310A),利用再生细骨料及微丝钢纤维提高制备的混凝土性能,具备环保效应并减轻了对环境的污染。

然而如上的各方案均是以回收得到的再生材料进行新材料的制备,仅CN202011617429.7和CN201810191044.5中对回收再生过程有一定的描述,但是该两方案中也仅是对UHPC中的1-2个组分进行回收再利用,仍会产生大量含有高价值可回收组分的废料需要进行填埋处理;且再生过程中仍会额外加入较多的非再生资源(如外部采掘的细骨料、粗骨料等),使得再生过程仍需要较多的资源投入,未充分利用再生材料。

因此,对于具有高回收再生价值UHPC而言,需要寻找一种可充分回收其中组分的手段,并将这些组分用于再生材料的制备中。

发明内容

本发明的目的就是为了解决上述问题至少其一而提供一种UHPC循环再生利用的方法,以解决现有技术中UHPC回收再生不充分,使得高价值组分被直接处理填埋,造成环境污染、资源浪费等问题,实现了对UHPC中钢纤维、粗骨料、细骨料以及混合微粉的分类回收,并将其各自用于对应再生材料的制备。

本发明的目的通过以下技术方案实现:

一种UHPC循环再生利用的方法,将UHPC依次经过破碎、研磨、磁选和筛分,得到:包含有钢纤维的组分1(主要包括钢纤维及断裂的钢纤维)、包含有粗骨料的组分2(主要包括粗骨料玄武岩,约3-5mm)、包含有细骨料的组分3(主要包括破碎的玄武岩、石英砂)以及包含有混合微粉的组分4(主要包括水化后的水泥、未水化的水泥、硅灰、石英粉);

将所述的组分2与组分3进行改性增强,提升回收骨料的性能;

将组分1掺入混凝土中用于纤维增强混凝土的制备;

将改性增强的组分2和组分4混合用于高强混凝土的制备;

将改性增强的组分3用于水泥砂浆的制备。

优选地,所述的破碎通过高效颚式破碎机、反击式破碎机和锤式破碎机中的一种或多种进行。更进一步优选破碎过程可采用多级破碎的方式进行。

优选地,所述的研磨通过粗粉磨进行,研磨后粒径不高于3mm。更优选采用欧版粗粉磨作为研磨设备。

优选地,所述的磁选通过永磁滚筒磁选机或电磁滚筒磁选机进行,将组分1由混合物中磁选分离。

优选地,所述的筛分采用多级筛分的方式进行,根据粒径将组分2、组分3以及组分4分离。

优选地,所述的改性增强的方式为预浸,将组分2与组分3分别预浸于化学溶液中进行改性增强,所述的化学溶液为盐酸、硫酸、磷酸和纳米SiO

优选地,所述的组分1以0.5-2.5%的体积掺量掺入混凝土中制备纤维增强混凝土,一般采取0.5%、1.0%、1.5%、2.0%或2.5%的体积掺量。

优选地,所述的改性增强的组分2与所述的组分4混合后,再加入减水剂、水泥和水,拌制得到高强混凝土。

优选地,所述的减水剂为超塑化剂和聚羧酸减水剂中的一种或两种。使用时,减水剂的用量可为胶凝材料(水泥)质量的1.5-2%,一般采用1.5%或2%的用量。

优选地,所述的改性增强的组分3在加入水泥和水后,拌制得到水泥砂浆。

采用各组分配制混凝土和砂浆时,所加入的水应符合《混凝土用水标准》JGJ63-06的规定,所加入的水泥应符合《通用硅酸盐水泥》GB175-2007的规定。

与现有技术相比,本发明具有以下有益效果:

本发明通过破碎、研磨、磁选、筛分,骨料改性等方式得到不同的组分,再进行相应混凝土或砂浆的制备,实现旧料的循环利用。将超高性能混凝土(UHPC)旧料中各组分得到循环利用,减少一氧化碳排放和回收包括粗细骨料(不额外添加使用来自河床、海滩或大陆架等脆弱自然环境中的沙子),必将减少混凝土的碳排放及其对自然资源的使用。最终实现节约自然资源,并大幅减少对环境的污染的目的。

目前UHPC中往往包含大量石英砂、石英粉、硅灰等填充料,这些填充料避免了水泥未水化的大范围浪费,这也导致了此类UHPC回收后无法制备再生水泥。填充料价格昂贵,性能优越,可作为再生微粉重新回收利用。

UHPC中的钢纤维同样价值不菲,通过磁选后的钢纤维虽然尺寸上有一定损失,形状也不同于工业钢纤维,但是回收钢纤维仍大大提高了原生混凝土的物理性能。

回收的再生骨料表面不可避免的会附着一层水泥砂浆,这是导致再生混凝土质量不如原生混凝土质量的主要原因之一。为此采用预浸的方式来去除UHPC再生骨料表面的老砂浆,改善再生骨料性能。

同时再生骨料表面的老砂浆导致再生骨料吸水率大于原生骨料,直接用于拌制混凝土时会显著降低混凝土的工作性能。为克服这一问题,采用附加用水量并配合使用高效减水剂的办法使混凝土拌和物满足相应的工作性能要求。

附图说明

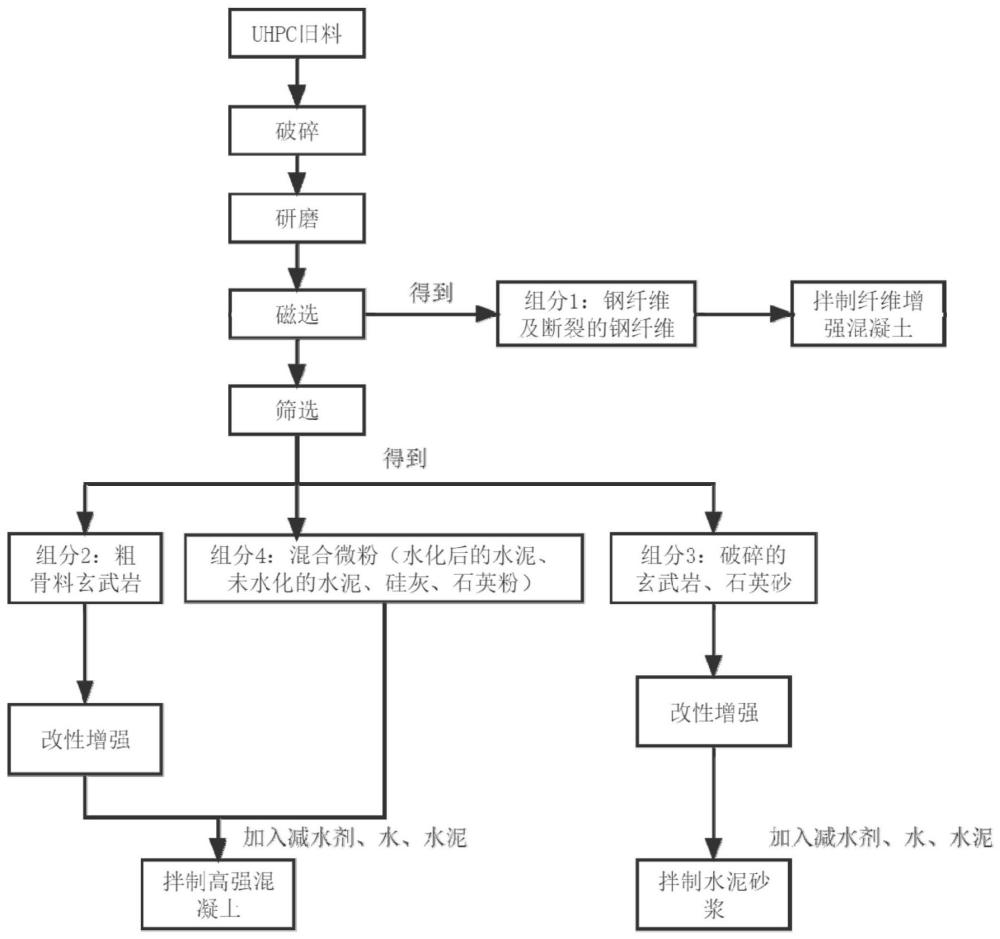

图1为UHPC循环再生的流程示意图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

一种UHPC循环再生利用的方法,如图1所示,将UHPC依次经过破碎、研磨、磁选和筛分,得到:包含有钢纤维的组分1(主要包括钢纤维及断裂的钢纤维)、包含有粗骨料的组分2(主要包括粗骨料玄武岩,约3-5mm)、包含有细骨料的组分3(主要包括破碎的玄武岩、石英砂)以及包含有混合微粉的组分4(主要包括水化后的水泥、未水化的水泥、硅灰、石英粉);

将组分2与组分3进行改性增强,提升回收骨料的性能;

将组分1掺入混凝土中用于纤维增强混凝土的制备;

将改性增强的组分2和组分4混合用于高强混凝土的制备;

将改性增强的组分3用于水泥砂浆的制备。

其中,

破碎过程通过高效颚式破碎机、反击式破碎机和锤式破碎机中的一种或多种联用进行。更进一步优选破碎过程可采用多级破碎的方式进行,使UHPC的粒径逐步降低,减少对设备的磨损并可提高破碎效果。

研磨过程通过粗粉磨进行,研磨后粒径不高于3mm。更优选采用欧版粗粉磨作为研磨设备。将粗粉研磨至需要粒径的粉末。

磁选过程通过永磁滚筒磁选机或电磁滚筒磁选机进行,将组分1由混合物中磁选分离。

筛分过程采用多级筛分的方式进行,根据粒径将组分2、组分3以及组分4分离。

改性增强的方式为预浸处理,具体为将组分2与组分3分别预浸于化学溶液中进行改性增强,所用的化学溶液为盐酸、硫酸、磷酸和纳米SiO

纤维增强混凝土的制备中,组分1以0.5-2.5%的体积掺量掺入混凝土中。

高强混凝土的制备中,改性增强的组分2与组分4混合后,再加入减水剂、水泥和水,拌制以得到高强混凝土。减水剂采用超塑化剂和聚羧酸减水剂中的一种或两种混合使用,减水剂的用量为胶凝材料质量(水泥加入量)的1.5-2%。

水泥砂浆的制备中,改性增强的组分3在加入水泥和水后,拌制以得到水泥砂浆。

采用各组分配制混凝土和砂浆时,所加入的水应符合《混凝土用水标准》JGJ63-06的规定,所加入的水泥应符合《通用硅酸盐水泥》GB175-2007的规定。

该方法能够提高对建筑垃圾的回收再资源化利用率,避免造成环境污染和自然资源的浪费,提升混凝土的形象和社会接受度。

如下实施例中,未作明确说明的过程,如:混凝土拌制、水泥砂浆拌制、骨料预浸等均可采用本领域中的常规现有配方、方法进行;除再生回收组分外,配置过程中其余加入的材料,如:减水剂、水泥等均可根据公开方案选择对应的市售产品。

实施例1

UHPC材料破碎与研磨:选用颚式破碎机进行初破至材料粒径≤10cm,随后用锤式破碎机进行二次破碎至材料粒径≤3cm。破碎完成后采用粗粉磨将其研磨至材料粒径≤3mm。

UHPC材料破碎后微型钢纤维分离:采用永磁强磁滚筒磁选机从大批量骨料及微粉中,进行钢纤维的磁选分离。

UHPC材料磁选后筛分:依次用不同目数(5目、8目、30目、110目)的筛网筛分得到不同的组分,组分1:钢纤维及断裂的钢纤维;组分2:粗骨料玄武岩(3-5mm);组分3:破碎的玄武岩、石英砂;组分4:混合微粉(水化后的水泥、未水化的水泥、硅灰、石英粉)。

UHPC材料筛分后骨料改性增强:将组分2和组分3的粗骨料、细骨料通过预浸0.1mol/L的纳米SiO

UHPC再生混凝土配制:将组分2改性增强后的粗骨料加入组分4混合微粉,再加入减水剂、普通硅酸盐水泥和水,拌制得到全新的高强混凝土,减水剂为超塑化剂,用量为胶凝材料(水泥)的1.5%。

UHPC再生砂浆配制:将组分3改性增强后加入普通硅酸盐水泥和水,拌制水泥砂浆。

回收钢纤维增强混凝土配制:将组分1回收钢纤维以2%的体积掺量添加入新混凝土中,提升新混凝土的抗压强度。

实施例2

本实施例与实施例1的区别在于,破碎采用串联设置的两台反击式破碎机,使破碎后粒径≤3cm;磁选采用永磁滚筒磁选机;改性增强采用0.1mol/L的硫酸溶液进行;再生混凝土配制中,减水剂为市售聚羧酸减水剂,常用种类均可使用,减水剂用量为胶凝材料(水泥)的2%;纤维增强混凝土配制中,组分1以0.5%的体积掺量添加入新混凝土中,提升新混凝土的抗压强度。

实施例3

本实施例与实施例1的区别在于,改性增强采用0.1mol/L的磷酸溶液进行;纤维增强混凝土配制中,组分1以1.5%的体积掺量添加入新混凝土中,提升新混凝土的抗压强度。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种可循环再生利用的纸塑复合材料用水溶性涂覆材料及其制备方法

- 一种碱性蚀刻电解循环再生系统及电解循环再生方法

- 一种含磷废水的循环利用及废物资源化利用的方法

- 一种利用废弃超高性能混凝土制备再生UHPC水泥的方法

- 铜蚀刻液及其废液的再生利用方法和循环再生利用系统