电子雷管自动套热缩管装备

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于电子雷管自动装配领域,具体涉及一种电子雷管自动套热缩管装备。

背景技术

为了满足日益增长的电子雷管产能需求,国内电子雷管制造厂家也均进行电子雷管自动化装配工艺研究,利用群发连续自动化生产工艺技术实现电子雷管的批量化整备生产。

但在电子雷管生产过程中,电子雷管带套管工序因为产品质量一致性较差,目前没有可以替代的自动生产工艺,仍为人手工操作生产。该种操作方式使操作人员直接接触危险药剂,本质安全性差,生产工艺落后。

另一方面,因为人工戴上套管后,为了实现电子雷管装配线的自动化生产,还需要人工将整版的电子雷管芯片一发一发摆至装配线用芯片装配模具上,该种方式生产效率低下,严重制约着电子雷管装配线的生产产能。

发明内容

基于此,本发明的目的是提供一种电子雷管自动带套管工艺及装备,以解决电子雷管带热缩套管过程中本质安全性差,生产工艺落后,生产效率低下的问题。

为了达到上述目的,本发明所采用的技术方案是:一种电子雷管自动套热缩管装备,包括工作台,工作台上设置有一条首尾相接的循环传输流道、一条成品收集流道以及一条废品收集流道;循环传输流道位于工作台的中部,循环传输流道上设置有多组芯片热缩模具;成品收集流道与废品收集流道对称设置于循环传输流道的两侧;成品收集流道上并排设置有多盘芯片装配模具;循环传输流道的前端至后端顺时针按工序依次设置有芯片模上料机构、分料检测机构、热缩管定长裁切机构、翻转套管机构、校正热缩机构、双工位检测机构、检测标记机构、耳片卸除机构和卸料装盘机构。

本发明的技术方案,还具有以下特点:

作为本发明的一种优选的技术方案,热缩管定长裁切机构包括依次放置的放线架、第一支架、第二支架和工字型支架;第一支架、第二支架的侧部分别安装有两套横移气缸,横移气缸的驱动端竖直设置有夹爪气缸,夹爪气缸的活动端上连接有上下错位的平行线槽;工字型支架设置于第二支架的中部,工字型支架上设置有套管导向块和格线板。

作为本发明的一种优选的技术方案,热缩管定长裁切机构的第二支架前端设置有套管裁切单元,套管裁切单元包括套管裁切气缸、滑板和裁切刀,套管裁切气缸安装在第二支架的前端,套管裁切气缸的伸出端浮动连接着滑板;第二支架与滑板连接部位设置有第一滑槽;滑板的前端上下对称设置有两组裁切刀,裁切刀的两端嵌入在第二支架的第二滑槽中;滑板上设置有四组头部相对的斜槽和两组一字型槽;裁切刀的一端设置滑动轴,滑板移动的同时可以带动滑动轴在斜槽中滑动。

作为本发明的一种优选的技术方案,热缩管定长切断机构的第一支架、第二支架、工字型支架上均上下对称设置有多组光纤传感器,用于对套管缺料检测。

作为本发明的一种优选的技术方案,翻转套管机构包括第三支架、第四支架,第三支架、第四支架设置于流道的两侧;第三支架的两端对称设置有两个旋转气缸,旋转气缸的摆动端设置有U型连接板,U型连接板上设置有两组套管气缸,在每组套管气缸的端部连接有多根导杆,导杆上设置有缓冲弹簧;在导杆的端部固定有连接板,连接板上并排设置有多组套管夹具;第四支架的顶部设置有顶出气缸,顶出气缸的伸出端浮动连接着压板。

作为本发明的一种优选的技术方案,校正热缩机构包括斜边限位条和支撑架,斜边限位条用于对套入芯片的套管轴向方向位置约束,保证套管轴向方向长度一致性;支撑架上设置有热风机,热风机外设置有防护罩,用于实现套管的热缩。

作为本发明的一种优选的技术方案,双工位检测机构包括第五支架和第六支架,第五支架上设置有横移气缸,横移气缸的移动端上连接有工业相机,在横移气缸的下端设置有光源;第六支架上设置有竖直升降气缸,竖直升降气缸的驱动端上浮动连接有L型板,L型板上设置有多个检测探头。

作为本发明的一种优选的技术方案,检测标记机构包括水平横移模组,横移模组的上方设置有L型支架,L型支架的前端通过平行滑轨连接有标记安装板,标记安装板与错位气缸的驱动端连接;标记安装板的前端依次并排设置有多组标记气缸,标记气缸的浮动端连接有标记安装座,标记荧光笔的一端安装在标记安装座;标记安装板上平行设置有多组安装座滑槽和荧光笔滑槽。

作为本发明的一种优选的技术方案,耳片卸除机构包括第七支架,第七支架的端面设置有第一升降气缸和平行导轨;平行导轨的滑动端上设置有L型滑动板;L型滑动板端面上设置有两个裁切气缸,裁切气缸的驱动端上连接有耳片裁切刀;L型滑动板的底端连接有水平压板;第七支架的下端设置有余料收集盒;水平压板上均布分布着矩形槽。

作为本发明的一种优选的技术方案,卸料装盘机构包括第二横移模组,第二横移模组的滑块上通过机械手安装板对称安装有两个滑台气缸,每个滑台气缸的伸出端连接两组真空吸盘,一组用来将合格的电子雷管芯片一次性装入芯片装配模具中,另一组真空吸盘则是将不合格的整板芯片剔除至废品收集流道中。

本发明的有益效果是:(1)采用自动定长裁切、自动套管、自动热缩、自动下料的连续化生产工艺,极大的提高了电子雷管芯片套热缩管的生产效率,并降低了人工劳动强度,节约人工成本;(2)采用光纤、工业相机、电性能的多种检测手段,保证了产品的生产质量,提高下线良品率;(3)设备采用回转式的布局方式,结构紧凑、布局合理、可大幅减少电子雷管生产工房及占地面积。

附图说明

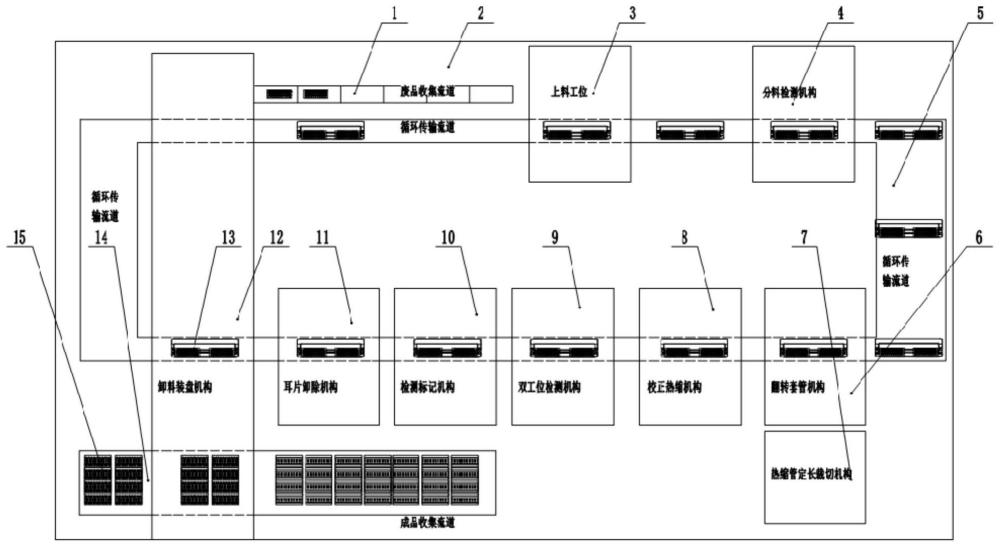

图1为本发明的一种电子雷管自动套热缩管装备的工艺布局图;

图2为本发明的热缩管定长裁切机构的俯视图;

图3为本发明的热缩管定长裁切机构的裁切单元的主视图和剖面视图;

图4为本发明的翻转套管机构的俯视图;

图5为本发明的校正热缩机构的俯视图;

图6为本发明的双工位检测机构的主视图;

图7为本发明的检测标记机构的主视图和右视图;

图8为本发明的耳片卸除机构的主视图和左视图;

图9为本发明的卸料装盘机构的主视图和右视图;

图中:1.废品收集流道;2.工作台;3.上料工位;4.分料检测机构;5.循环传输流道;6.翻转套管机构;7.热缩管定长裁切机构;8.校正热缩机构;9.双工位检测机构;10.检测标记机构;11.耳片卸除机构;12.卸料装盘机构;13.芯片热缩模具;14.成品收集流道;15.芯片装配模具;601.第三支架;602.旋转气缸;603.U型连接板;604.套管气缸;605.导杆;606.缓冲弹簧;607.连接板;608.套管携带装置;609;顶出气缸;610;第四支架;611.压板;701.放线架;702.横移气缸;703.第一支架;704.夹爪气缸;705.上下错位的平行线槽;706.工字型支架;707.第二支架;708.套管导向装置;709.格线板;710.套管裁切气缸;711.滑板;712.一字型槽;713.斜槽;714.废品收集盒;715.裁切刀;716.滑动轴;717.第一滑槽;718.光纤传感器;719.光纤传感器;801.斜边限位条;802.防护罩;803.热风机;804.支撑架;901.第五支架;902.工业相机;903.横移气缸;904.光源;905.竖直升降气缸;906.第六支架;907.L型板;908.检测探头;1001.L型支架;1002.标记气缸;1003.标记安装座;1004.安装座滑槽;1005.标记安装板;1006.平行滑轨;1007.错位气缸;1008.荧光笔滑槽;1009.荧光笔;1010.水平横移模组;1101.第七支架;1102.升降气缸;1103.裁切气缸;1104.平行导轨;1105.L型滑动板;1106.水平压板;1107.耳片裁切刀;1108.余料收集盒;1201.第二横移模组;1202.机械手安装板;1203.真空吸盘;1204.滑台气缸。

具体实施方式

以下结合附图说明和具体实施例对本发明的技术方案作进一步地详细说明。

如图1所示,本发明的一种电子雷管自动套热缩管装备,包括工作台2、一条首尾相接的循环传输流道5、一条成品收集流道14、一条废品收集流道1;首尾相接的循环传输流道5位于工作台2的中部,循环传输流道5上设置分布有多组芯片热缩模具13,芯片热缩模具13用于对芯片药头端套管的热缩。成品收集流道14设置于工作台2的右下角,与废品收集流道1对称设置于循环传输流道5的两侧;成品收集流道14上并排设置有多盘电子雷管装配线用芯片装配模具15;流道均采用同步带输送,传输平稳可靠,且速度可控。

在循环传输流道5的前端按工序从中间到左边依次设置有芯片模上料工位3,以及分料检测工位,在分料检测工位设置有分料检测机构4,在循环传输流道5的后端从左至右依次设置有热缩管定长裁切机构7,翻转套管机构6,校正热缩机构8、双工位检测机构9、检测标记机构10、耳片卸除机构11、卸料装盘机构12。

如图2所示,热缩管定长裁切机构从左至右依次包括放线架701,第一703、第二支架707,工字型支架706;其中放线架701上安装有多卷套管,便于套管的自动送料;在第一703、第二支架707的侧部分别安装有两套横移气缸702,在横移气缸702的驱动端竖直设置有夹爪气缸704,在夹爪气缸704的两个活动端上分别连接有上下错位的平行线槽705,当夹爪气缸704夹紧过程中,上下错位的平行线槽705则将套管夹紧,并借助横移气缸702的作用,可以带动套管移动,实现了热缩套管的定长输送;为了保证热缩套管在输送过程中排布整齐,在第二支架的中部位置设置有套管导向块708和格线板709,用于对热缩套管进行导向,并可以可靠的将并排输送的热缩套管等距分隔开来。

如图3所示,热缩管定长裁切机构的第二支架前端设置有套管裁切单元,包括套管裁切气缸710、滑板711、裁切刀715,所述套管裁切气缸710安装在第二支架707的前端,其伸出端浮动连接着滑板711;所述第二支架707与滑板711连接部位设置有第一滑槽717,便于滑板711滑动;所述滑板711的前端上下对称设置有两组裁切刀715,所述裁切刀715的左右两端嵌入在第二支架707的第二滑槽中;所述滑板711上设置有4组头部相对的斜槽713和2组一字型槽712;所述裁切刀715的后端设置滑动轴716,滑动轴716可以在滑板711的4组斜槽713中滑动。通过套管裁切气缸710动作,借助斜槽713的作用,可以实现裁切刀715沿着固定的轨道上下移动,可以实现裁切的对套管的裁切。

如图4所示,翻转套管机构位于热缩管定长切断机构的前端,包括第三支架601、第四支架610,并且第三支架601、第四支架610设置于流道的两侧;在第三支架601的两端对称设置有两个旋转气缸602,在旋转气缸的摆动端设置有U型连接板603,其上设置有两组套管气缸604,在每组套管气缸604的端部连接有多根导杆605,其上设置有缓冲弹簧606,保证套管过程中不损伤芯片药头;在导杆的端部固定有连接板607,其上并排设置有多组套管夹具608。

首先利用热缩管定长裁切机构第一703、第二支架707上的横移气缸702和夹爪气缸704联合作用,将热缩管进行定长输送至翻转套管机构的套管携带装置608中,接着热缩管定长切断机构的裁切刀715将热缩管定长切断,实现将热缩管套至套管夹具608中。同时翻转套管机构利用旋转气缸602旋转180,套管气缸604伸出,将套管携带装置中的热缩套管套至整板芯片的药头端。

为了保证在给芯片套管过程中,芯片不会发生错位,在第三支架601的右侧设置有第四支架610,并在第四支架610的顶部设置有顶出气缸609和压板611,用于在套管过程中对整板的芯片起固定作用。

同时在热缩管定长切断机构的第一支架703、第二支架707、工字型支架706上分别设置有上下对称的多组光纤传感器719,用于对套管的输送通道进行多位置检测;并且第二支架707的套管裁切端设置多组上下对称的光纤传感器718,对套管的有无进行检测;在套管裁切过程中,检测到有套管没有及时供料,则套管翻转机构不与热缩管定长切断机构对接,裁切完成的套管则直接落入下方的废品收集盒714中,并报警给操作人员,检查套管缺料原因。

如图5所示,校正热缩机构包括斜边限位条801、支撑架804,所述支撑架804上设置有热风机803,其外设置有防护罩802,用于实现套管的热缩。所述斜边限位条801可以在芯片热缩模具13传输过程中对套入芯片的套管进行轴向方向位置导向和约束,保证套管轴向方向长度一致性。

为了保证下线的良品率,需要对热缩完成的整板芯片进行电性能检测,以及对热缩完成的套管的外观进行检测,在校正热缩机构的右侧设置有双工位检测机构,如图6所示。双工位检测机构包括第五支架901、第六支架906,所述第五支架901上设置有横移气缸903,在横移气缸903的移动端上连接有工业相机902,在横移气缸903的下端设置有光源904,用来实现热缩管热缩完成后的外观检测;所述第六支架906上设置有竖直升降气缸905,在其驱动端上浮动连接有L型板907,所述L型板907上设置有多个检测探头908,用来完成整板芯片的电性能检测。

如图7所示,检测标记机构包括水平横移模组1010,在横移模组1010的上方设置有L型支架1001,所述L型支架1001的前端通过平行滑轨1006连接有标记安装板1005,标记安装板1005的滑动动力由错位气缸1007提供;所述标记安装板1005的前端依次并排设置有多组标记气缸1002,所述标记气缸1002的浮动端连接有标记安装座1003,所述标记荧光笔1009的一端安装其中;同时为了便于导向和定位,在标记安装板1005上平行设置有多组安装座滑槽1004和荧光笔滑槽1008。当双工位检测机构检测出不良品,则可以通过检测标记机构中的荧光笔1009对整板芯片的不良品进行单发或者多发同时标记,便于后续人工的识别和判断。

如图8所示,耳片卸除机构包括第七支架1101,所述第七支架1101的端面设置有升降气缸1102和平行导轨1104;所述平行导轨1104的滑动端上设置有L型滑动板1105;所述L型滑动板1105端面上设置有两个裁切气缸1103,在其驱动端上连接有耳片裁切刀1107;所述L型滑动板1105的底端连接有水平压板1106,且水平压板1106上均布分布着矩形槽。当检测完成的合格品传输至耳片卸除机构,升降气缸1102带动L型滑动板1105下移,利用水平压板1106的矩形槽对整板芯片中的每发芯片进行固定;接着裁切气缸1103带动耳片裁切刀1107下移,将耳片从整板芯片上剥离出来,使整板芯片上的每发芯片成为独立的芯片,便于后续单发芯片的自动装配生产;裁切的耳片则自动落入余料收集盒1108中,待一个班生产结束后,由人工清理。

如图9所示,卸料装盘机构包括第二横移模组1201,所述横移模组1201的滑块上通过机械手安装板1202对称安装有两个滑台气缸1204,所述每个滑台气缸的伸出端连接两组真空吸盘1203。一组用来将合格的电子雷管芯片一次性装入成品收集流道的芯片装配模具中,另一组真空吸盘则是将不合格的整板芯片剔除至废品收集流道中。

本发明的工作原理为:

1)设备启动后,人工将整板蘸药完成的电子雷管芯片通过上料工位放入到芯片热缩模具13中;

2)点击按钮,则芯片热缩模具13自动传输至分料检测机构4,分料检测机构4通过光纤传感器对来料进行检测,判断是否存在缺料的情况发生;当芯片热缩模具13缺料,则设备报警,人工将产品补入芯片热缩模具中,设备报警解除;

3)芯片热缩模具13传递至套管工位,翻转套管机构6中的套管气缸604带动套管夹具608伸出,同时热缩管定长切断机构7将热缩管按照指定的长度送入套管夹具608中,并自动切断;为了保证整板芯片的每发产品均同时套管,在热缩管定长切断机构7中设置有多组光纤传感器717,来判断每个热缩管输送通道是否缺料,当存在缺料发生时,设备报警,翻转套管机构中的套管气缸处于缩回状态,切断的套管则自动落入废品收集盒714中;

4)接着校正热缩机构8对整板芯片的套管进行位置校正,并将套管热缩至指定状态;

5)为了保证下线良品率,在校正热缩机构8的下一工位设置有双工位检测机构9以及检测标记机构10,双工位检测机构9通过电性能检测仪和工业相机对整板芯片的电性能、热缩管外观分别进行检测;针对检测产生的废品,则利用检测标记机构10中携带的荧光笔1009进行标记;

6)检测合格的产品则传输至耳片卸料工位,通过耳片卸料机构11将整板芯片的耳片拆除,使每发芯片成为独立的个体;而对于检测不合格的整板芯片,则不进行耳片拆除;

最终通过卸料装盘机构12将每发套管完成的芯片自动装盘至成品收集流道14的芯片装配模具15中,为后续的电子雷管自动装配做准备;对于检测不合格的整板芯片,则自动装至废品收集流道1中,由人工统一进行识别和踢废。

- 一种电子雷管点火元件自动套热缩管机

- 一种电子雷管点火元件自动套热缩管机