一种行星传动多缸双作用活塞往复泵

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于工程输送设备技术领域,具体涉及一种行星传动多缸双作用活塞往复泵。

背景技术

活塞往复泵作为一种容积式泵,用于输送具有粘性、腐蚀性、磨砺性或高温性的流体、半流体物料,广泛应用于国民经济各工业领域。

传统活塞往复泵传动采用曲柄滑块机构,一组曲柄滑块机构驱动一个活塞缸往复运动,一般并列两组或三组曲柄滑块机构分别驱动两个或三个活塞缸往复运动,构成双缸或三缸活塞往复泵。曲柄滑块机构实现动力电机输出的连续转动变成活塞滑块往复运动的同时,因曲柄滑块机构的连杆、活塞滑块速度和加速度变化,且这种变化量是不连续的,具有突变性,造成曲柄滑块机构的连杆和活塞滑块存在不可避免的惯性载荷的变化,使泵的吸入和排出管道内输送物料受到冲击和振荡,引起吸入与排出系统压力存在骤变波动,恶化了泵阀、活塞和活塞密封圈等运动构件工作条件,造成往复泵工作振动大、噪音强。此外,一组曲柄滑块机构只能对应一个活塞缸体,不仅限制了往复泵缸体数量的增加,无法充分降低往复泵吸入与排出流量和压力的脉动率,还使往复泵外形尺寸过于庞大,直接影响了往复泵技术创新与应用。

发明内容

针对以上问题,本发明提供一种行星传动多缸双作用往复泵。本发明的活塞往复泵包括泵座体、电机、动力端、液缸体和缓冲罐;吸入阀与吸入管相连,排出阀依次与排出管、缓冲罐相连。本发明采用电机为输入动力,经少齿差减速机构驱动斜盘机构实现多缸活塞往复运动,通过吸入阀与排出阀的交替启闭,实现泵送料浆自吸入管吸入,由排料缓冲罐出口输出,实现多缸双作用活塞往复泵连续输送浆体物料之目的。

本发明具体技术方案如下。

一种行星传动多缸双作用活塞往复泵,其包括泵座体、动力端、液缸体和缓冲罐;动力端、液缸体、缓冲罐安装在泵座体上,动力端与液缸体相连,液缸体通过连接管和若干三通连接管相连,三通连接管的两端分别和设置在液缸体下方的吸入阀、设置在液缸体上方的排出阀相连,吸入阀和排出阀随着液缸体中活塞的往复运动周期性启闭,吸入阀与吸入管相连,排出阀依次和排出管、缓冲罐相连;其中:

动力端包括传动箱体、端盖、连杆、电机、少齿差减速机构和斜盘机构;电机通过联轴器和少齿差减速机构连接,少齿差减速机构包括双偏心轴、外齿轮和输出盘,双偏心轴的偏心轴径上通过轴承分别安装两个外齿轮,外齿轮通过销轴与输出盘连接,输出盘和斜盘机构相连;斜盘机构包括多爪斜盘、轴承和曲轴,多爪斜盘与曲轴间通过滚动轴承连接,曲轴两端通过滚动轴承分别支撑在传动箱体和端盖上,连杆数量与斜盘机构斜盘爪数量相同,且均匀分布,每个连杆十字头孔内设有铰接滑块,多爪斜盘的每个爪分别与连杆十字头孔内安装的铰接滑块相连接,工作时,电机驱动少齿差减速机构的输出盘转动带动曲轴转动,通过多爪斜盘中心安装的滚动轴承实现多爪斜盘的空间摆动,进而带动连杆分别沿传动箱体的滑道孔水平往复运动。

本发明中,多爪斜盘的爪数为3-6个。

本发明中,动力端中包括润滑系统,润滑系统包括润滑油泵体、进油管、油管和注油孔,注油孔设置在传动箱体的顶部,进油管分别与润滑油泵体和润滑油池相连通,下方一根连杆的连杆延长段与润滑泵体之间密封连接,连杆延长段随连杆往复运动时,润滑油泵体内钢球在锥形球座上升起或落下,周期性完成自进油管吸油和经油管排油,所排出油从顶部注油孔向下喷出,润滑上方连杆上往复运动的铰接滑块和多爪斜盘中心安装的第二滚动轴承。

本发明中,连杆延长段与润滑油泵体之间设有密封圈;活塞环圆周有与缸筒相配合的密封圈,密封槽内有与活塞杆相配合的密封圈。

本发明中,液缸体包括缸体和活塞机构,缸体与动力端之间法兰连接,保持动力端与液缸体同轴连接为一体,缸体设有与斜盘机构中的多爪斜盘的爪数量相同、且与连杆同轴的缸筒,每个缸筒配有缸筒盖和密封槽;活塞机构的活塞环固定在活塞杆上,活塞杆与连杆同轴相连,带动活塞在缸筒内往复运动,缸筒内活塞往复运动的两端腔体分别与三通连接管相连通。

本发明中,吸入阀和排出阀分别包括阀体、阀盖、阀球、阀座和限程架;阀球在限程架以下升起时,相应的吸入阀或排出阀打开,阀球下落于阀座上时,相应的吸入阀或排出阀关闭。

本发明中的行星传动多缸双作用活塞往复泵用于连续输送浆体物料,和现有技术相比,本发明的有益效果在于:

往复泵传动机构采用行星传动驱动多爪斜盘机构,避免了传统曲柄滑块传动机构无法平衡的惯性载荷,减小泵的外形尺寸同时,极大提升了往复泵工作的平稳性,减小了往复泵的工作振动和噪音。

活塞工作缸数可与斜盘机构爪数相同,最多可以增加至6个缸,显著降低往复泵输出流量与压力的脉动率。

附图说明

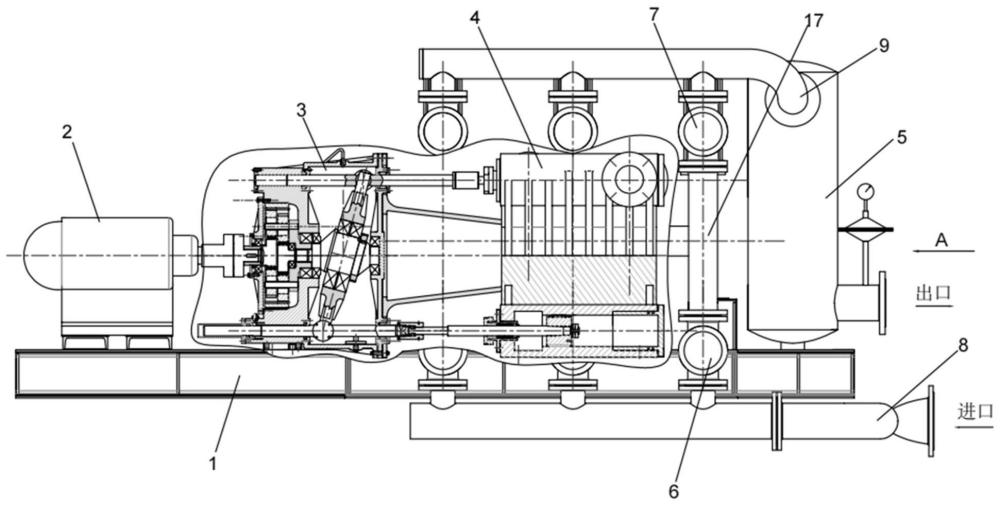

图1 本发明活塞往复泵主视图。

图2 本发明活塞往复泵侧视图。

图3 本发明活塞往复泵俯视图。

图4 本发明活塞往复泵动力端主视图。

图5 本发明活塞往复泵动力端侧视图。

图6 本发明活塞往复泵传动箱主视图。

图7 本发明活塞往复泵传动箱侧视图。

图8 本发明活塞往复泵吸入阀与排出阀主视图。

图中标号:1-泵座体,2-电机,3-动力端,4-液缸体,5-缓冲罐,6-吸入阀,7-排出阀,8-吸入管,9-排出管,10-连接管,11-传动箱体,12-右端盖,13-联轴器,14-少齿差减速机构,15-斜盘机构,16-润滑系统,17-三通连接管,18-法兰,19-双偏心轴,20-轴承,21-左端盖,22-输出盘,23-外齿轮,24-轴承,25-销轴,26-花键,27-曲轴,28-第一滚动轴承,29-第二滚动轴承,30-多爪斜盘,31-铰接滑块,32-连杆,33-连杆延长段,34-进油管,35-润滑泵体,36-油管,37-密封圈,38-钢球,39-注油孔,40-缸体,41-活塞机构,42-法兰,43-缸筒,44-缸筒盖,45-密封槽,46-活塞环,47-活塞杆,48-密封圈,49-密封圈,50-连接环,51、52-法兰,53-阀体,54-阀盖,55-阀球,56-阀座,57-限程架。

具体实施方式

下面结合附图和实施例,对本发明的技术方案进行详细介绍。

如图1、图2和图3,本发明的活塞往复泵包括泵座体1、动力端3、液缸体4、缓冲罐5、吸入阀6、排出阀7、吸入管8、排出管9、连接管10和三通连接管17。动力端3、液缸体4、缓冲罐5置于泵座体1上,动力端3与液缸体4相连,吸入阀6与排出阀7分别与三通连接管17下上端法兰18相连,三通连接管17分别通过连接管10与液缸体4相连,下端吸入阀6分别与吸入管8相连,上端排出阀7分别与排出管9相连,排出管9与缓冲罐5相连。

如图4和图5,动力端3包括电机2、传动箱体11、端盖12、联轴器13、少齿差减速机构14、斜盘机构15、润滑系统16和端盖21。

电机2通过联轴器13连接双偏心轴19驱动少齿差减速机构14双偏心轴19转动,支撑双偏心轴19的两端轴承20分别同轴固定在端盖21和输出盘22上,两个外齿轮23分别通过轴承24固定在双偏心轴19偏心轴径上,且通过销轴25与输出盘22连接,输出盘22通过花键26连接曲轴27驱动斜盘机构15曲轴27转动,支撑曲轴27的两端第一滚动轴承28分别同轴固定在传动箱体11和端盖12上,曲轴27转动通过其上安装的第二滚动轴承29实现多爪斜盘30的空间摆动,多爪斜盘30的每个爪与圆形铰接滑块31相连接,带动连杆32沿传动箱体11滑道孔水平往复运动。其中,底部的连杆延长段33与传动箱体11构成往复润滑油泵,如图5剖视图C-C所示,往复润滑油泵进油管34分别与润滑泵体35和动力端3底部润滑油池相连通,连杆延长段33与润滑泵体35之间设有密封圈37,连杆延长段33随连杆32往复运动时,带动钢球38在润滑泵体35锥形球座上升起或落下,周期性完成自油管34吸油和经油管36排油,所排出油经动力端3顶部注油孔39向下喷出,润滑高位连杆32往复运动的铰接滑块31和第二滚动轴承29。

如图6和图7,液缸体4包括缸体40和活塞机构41,缸体40前端法兰42与动力端3端盖12螺栓连接,保持动力端3与液缸体4同轴连接为一体。缸体40设有与斜盘机构15爪数量相同、且与连杆32同轴的缸筒43,每个缸筒43配有缸筒盖44和密封槽45;活塞机构41的活塞环46固定在活塞杆47上,活塞环46圆周有与缸筒43相配合的密封圈48,密封槽45内有与活塞杆47相配合的密封圈49,活塞杆47另一端通过连接环50与动力端3的连杆32同轴相连,带动活塞机构41的活塞环46在缸筒43内往复运动,缸筒43内活塞46往复运动的两端设有连接法兰51。

如图8,三通连接管17设有法兰52,连接管10与法兰51和法兰52连接,将每个三通连接管17分别与缸筒43内活塞46往复运动的两端腔体连通。

吸入阀6和排出阀7分别包括阀体53、阀盖54、阀球55、阀座56、限程架57,吸入阀6和排出阀7分别通过法兰18安装于三通连接管17的下上端。

当液缸体4内活塞46往复运动时,排出阀7阀球55下落于阀座56上,吸入阀6阀球55在限程架57以下升起,三通连接管17腔内负压,吸入来自吸入管8的浆体物料进入;当液缸体4内活塞46反方向运动时,吸入阀6阀球55下落于阀座56上,排出阀7阀球55在限程架57以下升起,三通连接管17腔内正压,排出吸入的浆料,经排出管9流入缓冲罐5,再自缓冲罐5出口输出,随着活塞环46的往复运动,吸入阀6与排出阀7周期性启闭,实现往复泵连续吸入与排出浆体物料,达到输送浆体物料之目的。依此发明,可依斜盘机构15驱动爪数设置最多达六个活塞机构41,构成多缸双作用活塞往复泵。

- 一种基于行星传动级间转换的重载多级电动缸

- 双活塞杆双活塞双作用液压缸

- 双活塞杆双活塞双作用液压缸