用于转子铁芯保持夹具的设置装置

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及用于转子铁芯保持夹具的设置装置及设置方法,更详细地说,涉及用于制造磁铁埋入型铁芯使用的转子铁芯保持夹具的设置装置。

背景技术

作为用于电动机等旋转电机的磁铁埋入型铁芯,已知树脂密封型的结构,其具有:转子铁芯,其具备在轴线方向的两端面具有开口的磁铁插入孔;磁铁片,其配置在磁铁插入孔中;以及为了将磁铁片固定在转子铁芯中而填充在磁铁插入孔中的树脂。

作为这种磁铁埋入型铁芯的制造装置,已知一种树脂模制装置,其具有相互对置的固定模具及可动模具,利用固定模具和可动模具沿轴线方向对转子铁芯加压,从设于固定模具或可动模具的树脂罐将熔融状态的树脂填充到磁铁插入孔中(例如,专利文献1、2)。

现有技术文献

专利文献

专利文献1:日本特开2014-79056号公报

专利文献2:日本特开2017-7353号公报

发明内容

发明要解决的问题

在利用上述树脂模制装置进行的磁铁埋入型铁芯的制造中,与本申请申请人相同的申请人考虑了使用转子铁芯保持夹具,该转子铁芯保持夹具具有:彼此对置的第一板和第二板;以及连结杆,其与朝向第一板及第二板的周缘开口的切口状的卡合槽卡合,两端的凸缘部分别与第一板及第二板分别抵接,从而将第一板及第二板相互连结,所述转子铁芯保持夹具对配置在第一板和第二板之间的转子铁芯进行预夹紧(PCT/JP2018/037977)。

本发明在上述转子铁芯保持夹具的使用中,使连结杆的设置自动化,提高磁铁埋入型铁芯的生产效率。

用于解决问题的手段

关于本发明的一个实施方式的设置装置,所述转子铁芯保持夹具具有:相互对置的第一板和第二板;以及连结杆,其与在所述第一板和所述第二板的周缘开口的切口状的卡合槽卡合,使两端的凸缘部分别与所述第一板和所述第二板抵接,从而将所述第一板和所述第二板相互连结,在所述第一板与所述第二板之间配置转子铁芯,所述用于转子铁芯保持夹具的设置装置具备:基台,其载置所述转子铁芯保持夹具;对置台,其与所述基台结合并与所述基台对置;加压装置,安装于所述对置台,将所述基台上的所述转子铁芯保持夹具的所述第二板朝向所述第一板加压;卡夹装置,其安装于所述基台,把持各连结杆,能够在使所述连结杆从所述卡合槽离开的离开位置和使所述连结杆与所述卡合槽卡合的卡合位置之间移动;以及驱动装置,其设置在于所述基台,对各卡夹装置在所述离开位置和所述卡合位置之间进行驱动。

根据该结构,连结杆的设置得以自动化,磁铁埋入型铁芯的生产效率提高。

在上述实施方式的设置装置中,优选的是,所述转子铁芯包括在轴线方向的两端面具有开口的磁铁插入孔,所述第一板包括与所述磁铁插入孔的一个开口连通的浇口,所述转子铁芯保持夹具还具有封闭部件,该封闭部件经由压缩弹簧部件而与所述第二板连结,并与所述转子铁芯的所述两端面中的一个端面抵接而封闭所述磁铁插入孔的另一个开口,所述连结杆具有以在所述封闭部件封闭所述开口的状态下所述压缩弹簧部件的弹力成为规定值的方式将所述第一板和所述第二板相互连结的轴长。

根据该结构,作用于转子铁芯的轴线方向的压缩力不会过度增大,封闭部件封闭磁铁插入孔的开口是通过压缩弹簧部件的弹力而适当地进行的。

在上述实施方式的设置装置中,优选的是,所述第一板和所述第二板分别为矩形,至少对应于相互平行的两条边而具有所述卡合槽,所述卡夹装置被设置成分别对应于载置在所述基台上的所述转子铁芯保持夹具的所述第一板和所述第二板的至少所述两条边。

根据该结构,通过与各卡合槽卡合的连结杆而可靠地进行第一板和第二板的连结,并且各连结杆的设置得以自动化。

在上述实施方式的设置装置中,优选的是,所述卡夹装置能够移动到工作位置和退避位置,所述工作位置位于对应于所述基台与所述对置台之间处的位置,在所述工作位置,所述卡夹装置能够在所述离开位置和所述卡合位置之间移动,在所述退避位置,所述卡夹装置与相对于所述基台进行搬入以及搬出的所述转子铁芯保持夹具不会发生干涉。

根据该结构,能够在不与卡夹装置干涉的情况下高效地进行转子铁芯保持夹具相对于基台的搬入和搬出。

在上述实施方式的设置装置中,优选的是,所述基台和所述对置台在上下方向上隔开间隔地对置,位于上侧的所述第二板具有比位于下侧的所述第一板大的外廓,在所述连结杆未被所述卡夹装置把持的状态下,所述连结杆仅与所述第二板的所述卡合槽卡合,以悬吊状态支承于所述第二板。

根据该结构,不需要连结杆相对于第一板以及第二板的处理工序,作业效率得以提高。

发明效果

这样,根据本实施方式,在转子铁芯保持夹具的使用中,能够使连结杆的设置自动化,能够提高磁铁埋入型铁芯的生产效率。

附图说明

图1是表示应用本发明的一个实施方式的用于转子铁芯保持夹具的设置装置的磁铁埋入型铁芯的一例的立体图。

图2是该磁铁埋入型铁芯的纵剖视图。

图3是本实施方式所使用的转子铁芯保持夹具的纵剖视图(沿图4的线III-III的剖视图)。

图4是本实施方式所使用的转子铁芯保持夹具的俯视图。

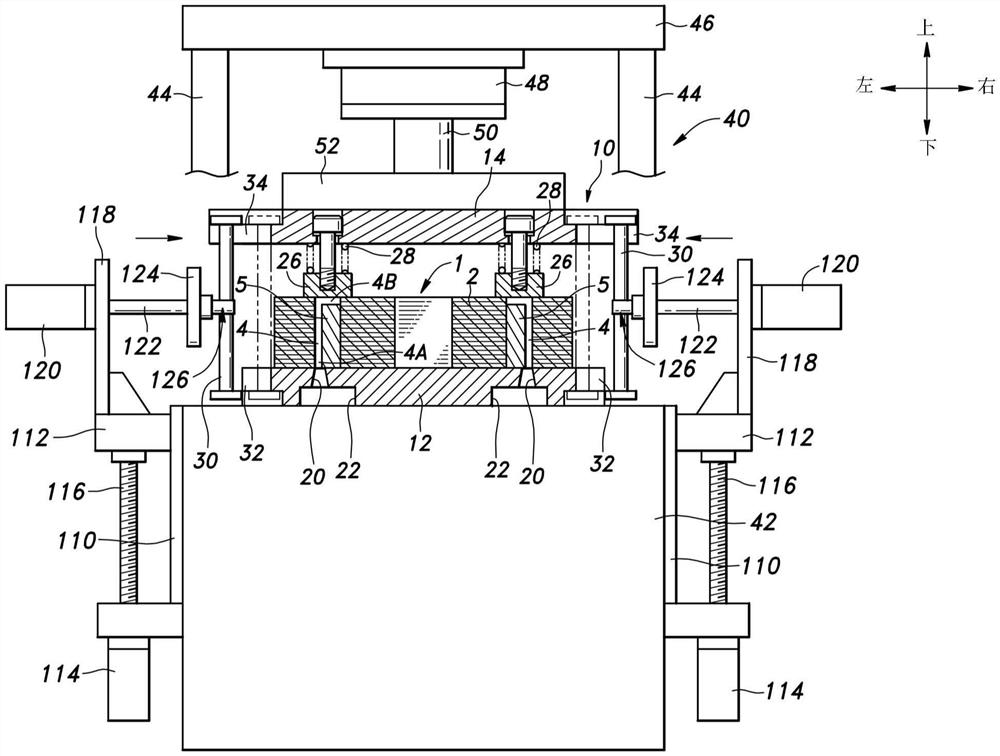

图5是表示本实施方式的转子铁芯保持夹具的设置装置的退避状态的主视图。

图6是表示该设置装置的夹头离开状态的主视图。

图7是表示该设置装置的夹头卡合状态的主视图。

图8是该设置装置的卡夹装置的俯视图。

图9是另一实施方式的转子铁芯保持夹具的设置装置的主视图。

图10是表示该磁铁埋入型铁芯用的树脂模制装置的下部可动部件下降后的状态的纵剖视图。

图11是表示该树脂模制制造装置的下部可动部件上升后的状态的纵剖视图。

图12是表示该树脂模制制造装置的树脂加压状态的纵剖视图。

具体实施方式

参照附图,说明本发明的优选实施方式。

首先,参照图1及图2,对使用本发明的实施方式的用于转子铁芯保持夹具的设置装置制造的磁铁埋入型铁芯1进行说明。

磁铁埋入型铁芯1是马达等旋转电机的构成部件,包括转子铁芯2。转子铁芯2是通过公知的结合方法(铆接结合、焊接、粘接等)将多片电磁钢板以相互结合的状态层叠而成的层叠铁芯,转子铁芯2在俯视时呈大致圆环状,在中央具有沿轴线方向贯通的轴孔3。

转子铁芯2形成有多个磁铁插入孔4。各磁铁插入孔4形成大致长方体状的空间,沿轴线方向贯通转子铁芯2并在形成转子铁芯2的两端面的下端面2A和上端面2B上开口。即,各磁铁插入孔4是在转子铁芯2的轴线方向的两端面具有开口的贯通孔。在图示例中,示出了磁铁插入孔4等间隔地配置在转子铁芯2的周向上的四个部位的例子,但磁铁插入孔4的形状、数量以及配置等不限于此,可以进行各种变更。

在各磁铁插入孔4中收容有大致长方体状的磁铁片5。磁铁片5例如能够由铁氧体系的烧结磁铁片、钕磁铁片等永久磁铁(包括磁化前的磁铁片)构成。磁铁片5的各部分的尺寸设定得比磁铁插入孔4的各部分的尺寸小。由此,在磁铁插入孔4内,在转子铁芯2与磁铁片5之间形成间隙。在该间隙中填充有树脂6。各磁铁片5通过填充在间隙中的树脂6而相对于转子铁芯2被固定。作为树脂6,可以使用环氧树脂等热固性树脂。

例如,如图1所示,各磁铁片5在磁铁插入孔4中偏向内侧(转子铁芯2的中心侧)配置,朝向转子铁芯2的中心侧的外表面与磁铁插入孔4的和该外表面对置的内表面抵接。由此,各磁铁片5在转子铁芯2的径向上的配置位置被决定为均一,与磁铁插入孔4在转子铁芯2的周向上等间隔地设置相结合,磁铁片5不会成为转子铁芯2的旋转方向的不平衡要因。另外,各磁铁片5也可以偏向与图1所示的位置相反的一侧(转子铁芯2的外周侧)配置。

接着,参照图3及图4对用于制造磁铁埋入型铁芯的转子铁芯保持夹具10进行说明。

转子铁芯保持夹具10具有彼此对置的下板(第一板)12和上板(第二板)14。

下板12由矩形的平板构成,转子铁芯2以平坦的下端面2A与平坦的上表面12A接触的方式载置于下板12。下板12包括分别与各磁铁插入孔4的下侧的开口(一个开口)4A连通的浇口20、以及与各浇口20和后述的树脂模制装置60的各树脂罐80连通的导料开口22。

上板14由矩形平板形成,并且与转子铁芯2的上端面2B相对。上板14按每个磁铁插入孔4通过螺栓24以封闭部件26能够沿上下方向移动的方式悬吊支承封闭部件26。各封闭部件26包括具有比磁铁插入孔4的上侧的开口(另一个开口)4B大的面积且能够与转子铁芯2的平坦的上端面2B抵接的平坦的下表面26A。各封闭部件26通过使螺栓24的头部24A与形成于上板14的螺栓通孔14A的肩状的底部抵接来决定下限位置。

在上板14与各封闭部件26之间安装有压缩螺旋弹簧28。压缩螺旋弹簧28分别针对每个封闭部件26而设置,分别对封闭部件26向下板12施力。另外,在图示的实施方式中,封闭部件26和压缩螺旋弹簧28按磁铁插入孔4而分别设置,但它们也可以按彼此相邻的多个磁铁插入孔4而设置。

上板14具有比下板12大的外廓,包括在俯视时从下板12的外缘向外侧探出的四角框状的探出部分15。

下板12和上板14在将转子铁芯2夹在下板12和封闭部件26之间的状态下,在前后左右的四个部位分别通过垂直延伸的连结杆30而相互连结。

对基于连结杆30的下板12与上板14的连结构造的详细情况进行说明。各连结杆30包括棒状部30A和设置在棒状部30A的上下两端的凸缘部30B、30C。

在下板12及上板14上分别形成有切口状的卡合槽32、34,该卡合槽32、34沿左右方向呈直线状延伸并在这些板12、14的相互平行的左右外缘(周缘)开口。卡合槽32、34设置成分别与下板12及上板14的相互平行的两条边(左侧边及右侧边)对应,且上下对齐,如图3中的局部放大立体图(A)、(B)所示,卡合槽32、34分别包括能够供棒状部30A贯通的缝状的开口32B、34B,开口32B、34B被设置于能够与连结杆30的凸缘部30B、30C卡合的凹槽32A以及凹槽34A的底部,凸缘部30B、30C与在开口32B,34B的两侧残留的凹槽32A、凹槽34A的底部所形成的肩部32C、34C抵接。

这样,通过各连结杆30与下板12及上板14卡合,各连结杆30以各压缩螺旋弹簧28的弹力成为规定值的方式将下板12与上板14相互连结。在该连结状态下产生的压缩螺旋弹簧28的弹簧力(压缩螺旋弹簧28的挠曲量)根据棒状部30A的轴长而被设定为适当值。

由此,各封闭部件26借助于压缩螺旋弹簧28的弹力而被按压在转子铁芯2的上端面2B上,封闭对应的磁铁插入孔4的上侧的开口4B。

凸缘部30B、30C整体容纳在凹槽32A、凹槽34A中,不会向下板12的下方或上板14的上方突出。另外,该结构不是必须的,也可以根据板的结构的不同而省略凹槽32A、凹槽34A,使凸缘部30B、30C向下板12的下方或上板14的上方突出。

如图3中假想线所示,各连结杆30位于上板14的探出部分15,由此在各连结杆30未被后述的卡夹装置126把持的状态下,不与下板12的卡合槽32卡合,而仅与上板14的卡合槽34卡合,能够取得以悬吊状态支承于上板14上的状态。

由此,各连结杆30始终被悬挂支承在上板14上,通过左右方向的移动而有选择地与下板12的卡合槽32卡合,因此不需要连结杆30相对于下板12及上板14的处理工序,作业效率提高。

在下板12上,在左右及前后分离的两个部位固定有板按压杆36的基部(下端)36A。板按压杆36包括自由端(上端)36B,该自由端36B从下板12向上方垂直地延伸,以间隙配合状态贯通形成于上板14的贯通孔38,并位于上板14的上方。另外,板按压杆36的配置部位不限于两处,也可以是其以上个数的多个部位。

通过使用上述转子铁芯保持夹具10,作用于转子铁芯2的轴线方向的压缩力不会过大,封闭部件26封闭磁铁插入孔4的开口4B是通过压缩螺旋弹簧28的弹力而适当地进行的。

接着,参照图5~图8,对将转子铁芯2设置在转子铁芯保持夹具10上的设置装置40进行说明。

设置装置40具有:平板状的基台42;平板状的对置台46,其通过从基台42立起设置的多个柱部件44在基台42的上方与基台42隔开间隔地对置配置;流体压力式的加压装置(缸-活塞装置)48,其具有安装在对置台46上;以及安装在加压装置48的活塞杆50上的平板状的加压板52。加压装置48通过加压板52将载置在基台42上的转子铁芯保持夹具10的上板14朝向下板12加压。

在基台42的左右两侧分别设置有由导轨110引导而能够沿上下方向移动的升降台112。各升降台112通过由电动马达114驱动的进给丝杠116而上下移动。在各升降台112上安装有缸安装板118。在各缸安装板118上安装有流体压力缸装置(驱动装置)120。各流体压力缸装置120具有向基台42的内侧延伸的活塞杆122。在各活塞杆122的末端安装有卡夹装置安装板124。

如图8所示,在各卡夹装置安装板124上安装有与各连结杆30对应的两个卡夹装置126。各卡夹装置126具有固定在卡夹装置安装板124上的固定卡夹片128以及由电磁驱动器130驱动的可动卡夹片132,通过固定卡夹片128和可动卡夹片132能够装卸地把持对应的连结杆30的棒状部30A。

各升降台112通过进给丝杠116在退避位置与工作位置之间上下移动,在退避位置,如图5所示,卡夹装置126及流体压力缸装置120位于比基台42的上表面靠下方的位置,在工作位置,如图6及图7所示,卡夹装置126和流体压力缸装置120位于比基台42的上表面靠上方的位置。

卡夹装置126及流体压力缸装置120在升降台112处于退避位置时,不会与相对于基台42上在左右方向进行搬入及搬出的转子铁芯保持夹具10干涉。由此,转子铁芯保持夹具10相对于设置装置40的搬入及搬出在不会与卡夹装置126等干涉的情况下进行。

各卡夹装置126通过流体压力缸装置120在最后退位置、离开位置以及卡合位置之间在左右方向上移动,在最后退位置,如图5所示,在升降台112位于上述退避位置的状态下,各卡夹装置126不会与基台42干涉,在所述离开位置,如图6所示,在升降台112处于上述工作位置的状态下,使对应的连结杆30从卡合槽32离开,在所述卡合位置,如图7所示,升降台112处于上述工作位置的状态下,使对应的连结杆30与卡合槽34和卡合槽32卡合。

关于使用设置装置40进行的转子铁芯2相对于转子铁芯保持夹具10的设置,首先,在各升降台112位于退避位置的状态下,通过未图示的机械臂等,如图5所示,进行向基台42上的搬入。另外,在该搬入之前,将磁铁片5放入转子铁芯2的各磁铁插入孔4。

接着,通过各电动马达114的驱动,升降台112上升到工作位置,并且通过加压装置48的驱动,加压板52被按压到上板14上。由此,上板14下降,各压缩螺旋弹簧28压缩变形。

在该状态下,通过流体压力缸装置120的驱动,各卡夹装置126如图6所示那样前进到离开位置,通过电磁致动器130的驱动,各卡夹装置126对悬挂支承在上板14上的连结杆30进行把持。

把持完成后,通过流体压力缸装置120的驱动,各卡夹装置126前进到卡合位置。由此,各连结杆30除了与上板14的卡合槽34卡合之外,还与下板12的卡合槽32卡合。

此后,通过解除加压板52对上板14的按压,下板12与上板14通过连结杆30在各压缩螺旋弹簧28的弹力成为规定值的状态下相互连结。

由此,连结杆30的设置得以自动化,如图3所示,转子铁芯2能够与转子铁芯保持夹具10一起被作为副组件进行处理,在该副组件中,利用由压缩螺旋弹簧28的弹力产生的按压力,各磁铁插入孔4的开口4B被对应的封闭部件26封闭。

之后,各卡夹装置126回到最后退位置,各升降台112下降到退避位置,在该状态下从设置装置40搬出转子铁芯保持夹具10。

参照图9说明设置装置40的其他实施方式。还有,在图9中,关于对应于图5~图7的部分,标注与图5~图7中标注的标号相同的标号,并省略其说明。

在该实施方式中,在安装于基台42的左右两侧的各个托架134上,通过枢轴136能够转动地设置有转动台138。在各转动台138上安装有缸安装板118。

由此,各卡夹装置126等通过转动台138的转动而移动到退避位置。

其他方面与图5~图8所示的实施方式实质上相同。由此,在本实施方式中,也能够得到与图5~图8所示的实施方式同样的效果。

下面,参照图10~图12说明树脂模制装置60。

树脂模制装置60具有:多个柱部件62,其沿上下方向延伸;固定压板64,其固定在柱部件62的上端;以及可动压板66,其能够由柱部件62引导着上下移动。可动压板66由基于流体压力等的驱动装置(未图示)在上下方向上驱动,能够相对于固定压板64接近和远离。

在可动压板66上安装有下侧基部部件70。下侧基部部件70由将下部部件72、中间部件74和上部部件76重叠的组装体构成。如图10所示,在可动压板66下降的状态下,将转子铁芯2与转子铁芯保持夹具10的组件载置在上部部件76上。

在上部部件76形成有与转子铁芯2的各磁铁插入孔4对应的多个树脂罐80。各树脂罐80在上部部件76的上表面开口,并与对应的导料开口22连通。在中间部件74形成有与各树脂罐80连通的柱塞室82和推杆室84。作为用于从树脂罐80经由浇口20向磁铁插入孔4导入熔融树脂的树脂导入装置,在柱塞室82能够上下移动地设有柱塞86,在各推杆室84能够上下移动地设有推杆88。树脂罐80、柱塞室82和导料开口22是内径彼此相同的孔,柱塞86能够从柱塞室82进入到导料开口22。

在各树脂罐80的柱塞86上载置有块形状的固态状态的树脂6。

各推杆88在上端与对应的柱塞86抵接,使柱塞86进行上升移动。各推杆88在下端具有受压凸缘90,通过形成于中间部件74的歧管油路92的工作油,各受压凸缘90受到油压。在下部部件72形成有缸室94。在缸室94中,以能够上下移动的方式设置有活塞96。活塞96在上侧划定与歧管油路92连通的上部油室98,在下侧划定下部油室100。上部油室98以及下部油室100通过形成于下部部件72的油路102、104等而与油压源(未图示)连接。

在下侧基部部件70中埋设有用于加热下侧基部部件70的加热器106。

在固定压板64的下部安装有上侧对置部件108。上侧对置部件108隔着下侧基部部件70上的转子铁芯保持夹具10相对于下侧基部部件70对置,可动压板66能够相对于固定压板64接近和远离,由此能够相对于下侧基部部件70相对地接近和远离。

如图11所示,各板按压杆36通过可动压板66的上升移动而与上侧对置部件108的下表面抵接,并通过从上侧对置部件108传递到下板12的加压力,下板12被按压在下侧基部部件70上。

由此,在转子铁芯保持夹具10中,与通过压缩螺旋弹簧28的弹力将封闭部件26按压向转子铁芯2的力独立地,将下板12向下侧基部部件70按压的力由可动压板66的上升力(合模力)决定,在将下板12向下侧基部部件70按压的力的作用下,无间隙地进行导料开口22与树脂罐80的连接。

各树脂罐80的固态状态的树脂6通过加热器106等的加热而熔融。在该状态下,如图12所示,从油压源(未图示)向下部油室100供给油压,活塞96进行上升移动,由此,以歧管油路92中的工作油作为压力介质,压力被均匀地传递至各受压凸缘90和推杆88。由此,各柱塞86进行上升移动,各树脂罐80的熔融状态的树脂6通过对应的导料开口22、浇口20被压送、填充到各磁铁插入孔4中。

将下板12按压到下侧基部部件70的力能够单独设定为不会因可动压板66的上升力而过大或不足的适当值,因此,在将下板12按压到下侧基部部件70的适当的按压力的作用下,进行导料开口22与树脂罐80的连接。由此,在将熔融状态的树脂6从树脂罐80压送向磁铁插入孔4的过程中,抑制了熔融状态的树脂6从下板12与下侧基部部件70的边界部向外部泄漏,抑制了在该边界部产生毛边。

与可动压板66的上升力独立地,封闭部件26被压缩螺旋弹簧28的弹力按压到转子铁芯2,因此能够把将封闭部件26按压到转子铁芯2的力单独设定为与将下板12按压到下侧基部部件70的力独立的不会过大或不足的适当值。由此,不会导致转子铁芯2翘曲等变形,磁铁插入孔4的开口4B的封闭以及磁铁插入孔4的开口4A与浇口20的连接是在将封闭部件26按压到转子铁芯2的力适当的按压力的作用下进行的。由此,在将熔融状态的树脂6从树脂罐80压送向磁铁插入孔4的过程中,抑制了熔融状态的树脂6从磁铁插入孔4的开口4B向外部泄漏,或者从磁铁插入孔4的开口4A与浇口20的边界部向外部泄漏,抑制了在该边界部或开口4B的周围产生毛边。

以上,根据特定的实施方式说明了本发明,但这些实施方式只是例示,本发明并不限定于这些实施方式。

例如,使卡夹装置126移动到退避位置的机构不是必需的。卡合槽32及34除了在下板12及上板14的左右的外缘开口之外,也可以设置在下板12及上板14的前后的外缘开口的卡合槽。在这种情况下,卡夹装置126等与下板12及上板14的左右两条边以及前后两条边分别对应地设置,至少与下板12和上板14的一条边相对应的卡夹装置126被构造成能够移动到退避位置,以便将转子铁芯保持夹具10搬入或搬出设置装置40。树脂模制装置60也可以是上下翻转的配置。

另外,上述实施方式所示的本发明的磁铁埋入型铁芯的制造方法的各构成要素未必全部是必需的,可以至少在不脱离本发明的主旨的范围内进行适当取舍选择。

标号说明

1:磁铁埋入型铁芯;

2:转子铁芯;

2A:下端面;

2B:上端面(一个端面);

3:轴孔;

4:磁铁插入孔;

4A:开口(一个开口);

4B:开口(另一个开口);

5:磁铁片;

10:转子铁芯保持夹具;

12:下板(第一板);

12A:上表面;

14:上板(第二板);

14A:螺栓通孔

15:探出部分

20:浇口;

22:导料开口;

24:螺栓;

24A:头部;

26:封闭部件;

26A:下表面;

28:压缩螺旋弹簧;

30:连结杆;

30A:棒状部;

30B:凸缘部;

30C:凸缘部;

32:卡合槽;

32A:凹槽;

32B:开口;

32C:肩部;

34:卡合槽;

34A:凹槽;

34B:开口;

34C:肩部;

36:板压杆;

38:贯通孔;

40:设置装置;

42:基台;

44:柱部件;

46:对置台;

48:加压装置;

50:活塞杆;

52:加压板;

60:树脂模制装置;

62:柱部件;

64:固定压板;

66:可动压板;

70:下侧基部部件;

72:下部部件;

74:中间部件;

76:上部部件;

80:树脂罐;

82:柱塞室;

84:推杆室;

86:柱塞;

88:推杆;

90:受压凸缘;

92:歧管油路;

94:缸室;

96:活塞;

98:上部油室;

100:下部油室;

102:油路;

104:油路;

106:加热器;

108:上侧对置部件;

110:导轨;

112:升降台;

114:电动马达;

116:进给丝杠;

118:缸安装板;

120:流体压力缸装置(驱动装置);

122:活塞杆;

124:卡夹装置安装板;

126:卡夹装置;

128:固定卡夹片;

130:电磁致动器;

132:可动卡夹片;

134:托架;

136:枢轴;

138:转动台。

- 用于转子铁芯保持夹具的设置装置

- 转子铁芯的保持工具、磁铁埋入型铁芯的制造装置及制造方法