光刻掩模板、对准标记及其制备方法以及湿法刻蚀方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及半导体技术领域,尤其涉及一种光刻掩模板、对准标记及其制备方法以及湿法刻蚀方法。

背景技术

在半导体器件晶圆制程中,每一层图形在划片道区域带有特殊形状的标记,其作用是为光刻机、关键尺寸(Critical Dimension,CD)设备、膜厚量测设备等提供定位基准,或者作为每一个工艺层的身份标识。在以往的光刻标记形成过程中,形成有对准标记图案的光刻胶层中会一些小尺寸的独立图形,在采用湿法刻蚀工艺对形成有对准标记图案的光刻胶层所覆盖的膜层进行刻蚀时,光刻胶层中的独立图形容易发生脱落,游离在整个晶圆表面,影响器件的性能。

发明内容

本发明要解决的技术问题是:在形成对准标记过程时,光刻胶层中的独立图形容易发生脱落的问题。

为解决上述技术问题,本发明提供了一种光刻掩模板、对准标记及其制备方法以及湿法刻蚀方法。

本发明的第一个方面,提供了一种光刻掩模板,其包括:

预定对准标记图案的曝光区,位于所述曝光区内围的至少一个第一遮光区域,位于所述曝光区的外围的第二遮光区域以及用于连接所述第一遮光区域和所述第二遮光区域的至少一个第一遮光连接带区。

可选的,所述光刻掩模板包括:所述第一遮光连接带区的宽度为所述预定对准标记图案的关键尺寸的0.25~0.75倍。

可选的,用于连接所述第一遮光区域和所述第二遮光区域的所述第一遮光连接带区设置有多个,多个所述第一遮光连接带区在所述第一遮光区域所在平面的不同方位上间隔设置。

可选的,所述第一遮光区域设置有多个,相邻的所述第一遮光区域之间设置有将相邻的所述第一遮光区域连接的第二遮光连接带区。

可选的,所述曝光区包括多个孤立图形区,所述第一遮光区域由多个所述孤立图形区围绕形成;所述第一遮光连接带区位于相邻的所述孤立图形区之间。

可选的,所述曝光区包括多个孤立图形区,所述第一遮光区域由多个所述孤立图形区围绕形成;所述第一遮光连接带区和所述第二遮光连接带区分别位于相邻的所述孤立图形区之间。

本发明的第二个方面,提供了一种对准标记,其包括:

对准标记主体,位于所述对准标记主体内围的第一区域,位于所述对准标记主体外围的第二区域,将所述第一区域和所述第二区域连接的第一对准标记连接带区。

可选的,所述对准标记包括:所述第一对准标记连接带区的宽度为所述对准标记主体的关键尺寸的0.25~0.75倍。

可选的,将所述第一区域和所述第二区域连接的所述第一对准标记连接带区设置有多个,多个所述第一对准标记连接带区在所述第一区域所在平面的不同方位上间隔设置。

可选的,与所述对准标记主体对应的所述第一区域设置有多个,相邻的所述第一区域之间设置有将相邻的所述第一区域连接的第二对准标记连接带区。

可选的,所述对准标记主体包括多个孤立标记区,所述第一区域由多个所述孤立标记区围绕形成;所述第一对准标记连接带区位于相邻的所述孤立标记区之间。

可选的,所述对准标记主体包括多个孤立标记区,所述第一区域由多个所述孤立标记区围绕形成;所述第一对准标记连接带区和所述第二对准标记连接带区分别位于相邻的所述孤立标记区之间。

本发明的第三个方面,提供了一种对准标记的制备方法,其应用如上所述的光刻掩模板,包括:

提供依次沉积有薄膜介质层和光刻胶层的基底;

利用所述光刻掩模板对所述光刻胶层进行光刻工艺,以在所述光刻胶层中形成具有预定对准标记图案的凹槽;

以具有所述凹槽的所述光刻胶层为掩蔽,利用湿法刻蚀工艺对所述薄膜介质层进行刻蚀,从而形成所述预定对准标记图案的对准标记。

本发明的第四个方面,提供了一种湿法刻蚀方法,其使用如上所述的光刻掩模板进行湿法刻蚀。

与现有技术相比,上述方案中的一个或多个实施例可以具有如下优点或有益效果:

应用本发明的光刻掩模板、对准标记制作方法以及对准标记,光刻掩模板包括预定对准标记图案的曝光区,位于曝光区内围的至少一个第一遮光区域,位于曝光区的外围的第二遮光区域以及用于连接第一遮光区域和第二遮光区域的至少一个第一遮光连接带区。该光刻掩模板可以在将预定对准标记图案转移到光刻胶层时,使光刻胶层中的独立图形与预定对准标记图案的轮廓外围的光刻胶层连接,避免光刻胶层中的小尺寸独立图形在后续湿法刻蚀工艺中被冲走,从而提高了光刻胶层整体的稳定性,较少了器件因光刻胶层中的独立图形脱落产生的缺陷。

附图说明

通过结合附图阅读下文示例性实施例的详细描述可更好地理解本公开的范围。其中所包括的附图是:

图1(1)示出了现有技术中在光刻胶层中形成有“A”形状的对准标记图案的半导体器件俯视图;图1(2)示出了现有技术中湿法刻蚀对准标记的示意图;

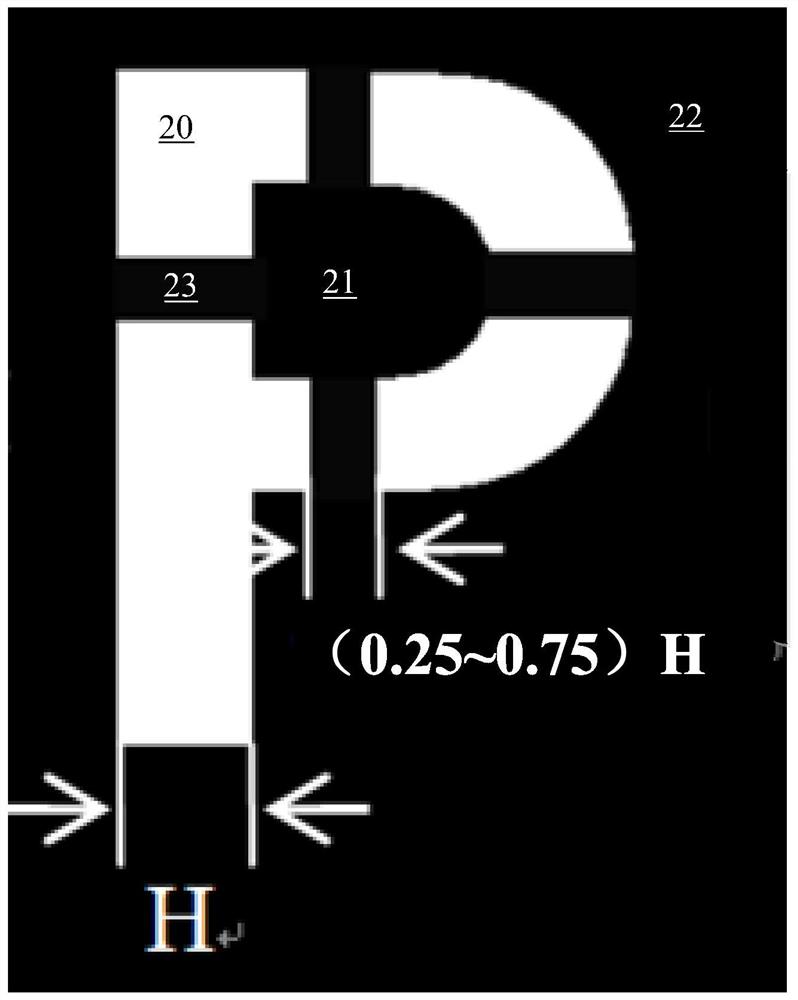

图2(1)和图2(2)分别示出了本发明实施例提供的一种光刻掩模板的结构示意图;

图3示出了本发明实施例提供的一种光刻掩模板的制备方法流程示意图;

图4示出了本发明实施例提供的一种对准标记制备方法的流程示意图;

图5(1)至图5(3)分别示出了本发明实施例提供的一种对准标记的结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,以下将结合附图及实施例来详细说明本发明的实施方法,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

在半导体器件晶圆制程中,每一层图形在划片道区域带有特殊形状的标记,其作用是为光刻机、关键尺寸(Critical Dimension,CD)设备、膜厚量测设备等提供定位基准,或者作为每一个工艺层的身份标识。在以往的光刻标记形成过程中,形成有对准标记图案的光刻胶层中会一些小尺寸的独立图形,在采用湿法刻蚀工艺对形成有对准标记图案的光刻胶层所覆盖的膜层进行刻蚀时,光刻胶层中的独立图形容易发生脱落,游离在整个晶圆表面,影响器件的性能。

参见图1(1)所示,图1(1)示出了现有技术中在光刻胶层中形成有“A”形状的对准标记图案的半导体器件俯视图,光刻胶层中会形成由A型凹槽轮廓围成的独立区域,即图1(1)中示出的格纹区域。在以具有对准标记图案的光刻胶层为掩模,采用湿法刻蚀工艺对光刻胶层覆盖的膜层进行刻蚀时,由于湿法刻蚀具有各向同性的腐蚀速率,被刻蚀的膜层通常会在光刻胶层的边缘下方形成横向腐蚀,参见图1(2)所示,图1(2)示出了现有技术中湿法刻蚀对准标记的示意图。横向腐蚀的距离因膜层厚度和材质差异而不同,通常差异范围在1微米到8微米之间。当格纹区域的尺寸与横向腐蚀距离相近时,格纹区域对应的光刻胶为易脱落区域,会因为失去支撑而剥落,进而容易被用于湿法刻蚀的溶液冲走,随机吸附在晶圆表面形成缺陷。

有鉴于此,本发明提供了一种光刻掩模板、对准标记及其制备方法以及湿法刻蚀方法,光刻掩模板包括预定对准标记图案的曝光区,位于曝光区内围的至少一个第一遮光区域,位于曝光区的外围的第二遮光区域以及用于连接第一遮光区域和第二遮光区域的至少一个第一遮光连接带区。该光刻掩模板可以在将预定对准标记图案转移到光刻胶层时,使光刻胶层中的独立图形与预定对准标记图案的轮廓外围的光刻胶层连接,避免光刻胶层中的小尺寸独立图形在后续湿法刻蚀工艺中被冲走,从而提高了光刻胶层整体的稳定性,减少了器件因光刻胶层中的独立图形脱落产生的缺陷。

实施例一

参见图2(1)和图2(2)所示,图2(1)和图2(2)分别示出了本发明实施例提供的一种光刻掩模板的结构示意图,其包括:

预定对准标记图案的曝光区20,位于曝光区20内围的至少一个第一遮光区域21,位于曝光区20的外围的第二遮光区域22以及用于连接第一遮光区域21与第二遮光区域22的至少一个第一遮光连接带区23。

在本发明实施例中,预定对准标记图案可以为对准标记的轮廓围成至少一个封闭区间的图案,该图案中的封闭区间对应于光刻掩模板的第一遮光区域21,例如,图2(1)中示出的“P”型对准标记图案,曝光区20对应于白色区域,P型轮廓围成的半圆区域对应于光刻掩模板的第一遮光区域21,P型轮廓对准光刻掩模板的曝光区20,位于曝光区20的轮廓外围的为第二遮光区域22,在第一遮光区域21和第二遮光区域22之间还设置有遮光连接带区,局部遮盖了P型轮廓中围成封闭区域的轮廓。

作为示例,第一遮光连接带区23的宽度可以为预定对准标记图案的关键尺寸的0.25~0.75倍,具体的,预定对准标记图案的关键尺寸为H,则第一遮光连接带区23的宽度可以为(0.25~0.75)H,第一遮光连接带区23可以用于将第一遮光区域21和第二遮光区域22连接,避免光刻胶层覆盖的膜层被横向腐蚀时,因第一遮光区域21对应的光刻胶层区域的尺寸与其覆盖的膜层被横向腐蚀的距离接近,该光刻胶层区域容易失去支撑而剥落,有利于在将光刻掩模板上的预定对准标记图案转移到光刻胶层时,提高光刻胶层上形成预定对准标记图案的稳定性。

作为另一示例,用于连接第一遮光区域21和第二遮光区域22的第一遮光连接带区23可以设置有多个,多个第一遮光连接带区23在第一遮光区域21所在平面的不同方位上间隔设置。参见图2(1)所示,可以在第一遮光区域21的正上方、正下方、正左方和正右方分别设置用于连接第一遮光区域21和第二遮光区域22的第一遮光连接带区23。从而可以将较小尺寸的第一遮光区域21和第二遮光区域22连接成一个整体。

在本发明实施例中,曝光区20可以包括多个孤立图形区,第一遮光区域21由多个孤立图形区围绕形成;第一遮光连接带区23位于相邻的孤立图形区之间,参见图2(1)所示。

参见图2(2)所示,在本发明实施例中,第一遮光区域21还可以设置有多个,相邻的第一遮光区域21之间设置有将相邻的第一遮光区域21连接的第二遮光连接带区23’。具体的,如“8”型的对准标记图案,“8”的轮廓会对应围成上下两个独立的封闭区域,在本发明实施例中,除了可以将“8”的轮廓围成的封闭区域即第一遮光区域21通过第一遮光连接带区23与该轮廓外围的第二遮光区域22连接,还可以在上下两个封闭区域之间设置第二遮光连接带区23’,将相邻的两个第一遮光区域21连接。

相应的,参见图2(2)所示,曝光区20可以包括多个孤立图形区,第一遮光区域21由多个孤立图形区围绕形成;第一遮光连接带区23和第二遮光连接带区23’分别位于相邻的孤立图形区之间。

需要说明的是,在本发明实施例中,第一遮光连接带区23可以在第一遮光区域21外围对称设置,也可以以不对称的方式设置,在本发明实施例中将不做具体的限定。另外,光刻掩模板上还可以设置有多个预定对准标记图案的曝光区20。

以上为本发明实施例提供的一种光刻掩模板,其包括预定对准标记图案的曝光区20,位于曝光区20内围的至少一个第一遮光区域21,位于曝光区20的外围的第二遮光区域22以及用于连接第一遮光区域21和第二遮光区域22的至少一个第一遮光连接带区23。该光刻掩模板可以在将预定对准标记图案转移到光刻胶层时,避免光刻胶层覆盖的膜层被横向腐蚀时,因第一遮光区域21对应的光刻胶层区域的尺寸与其覆盖的膜层被横向腐蚀的距离接近,该光刻胶层区域容易失去支撑而剥落,有利于在将光刻掩模板上的预定对准标记图案转移到光刻胶层时,提高光刻胶层上形成预定对准标记图案的稳定性。

相应的,本发明实施例还提供了一种光刻掩模板的制备方法,参见图3所示,图3示出了本发明实施例提供的一种光刻掩模板的制备方法流程示意图,其包括:

步骤S301:在基板上形成预定对准标记图案的曝光区20,其中,形成有曝光区20的基板上包括位于曝光区20内围的至少一个第一遮光区域21、位于曝光区20的外围的第二遮光区域22以及用于连接第一遮光区域21和第二遮光区域22的至少一个第一遮光连接带区23。

本发明的另一个方面,还相应地提供了一种对比标记的制作方法,具体请参见实施例二。

实施例二

参见图4所示,图4示出了本发明实施例提供的一种对准标记制备方法的流程示意图,其应用上述实施例一中所述的光刻掩模板,包括:

步骤S401:提供依次沉积有薄膜介质层和光刻胶层的基底。

步骤S402:利用光刻掩模板对光刻胶层进行光刻工艺,以在光刻胶层中形成具有预定对准标记图案的凹槽。

步骤S403:以具有凹槽的光刻胶层为掩蔽,利用湿法刻蚀工艺对薄膜介质层进行刻蚀,从而形成预定对准标记图案的对准标记。

在本发明实施例中,基底可以为Si衬底、Ge衬底、SiGe衬底、SOI(绝缘体上硅,Silicon On Insulator)或GOI(绝缘体上锗,Germanium On Insulator)等。在其他实施例中,基底还可以为叠层结构,例如Si/SiGe等,还可以为其他外延结构,例如SGOI(绝缘体上锗硅)等。

其中,薄膜介质层可以为氧化硅、氮化硅、多晶硅或金属薄膜(如铝及其合金)等。

步骤S402可以具体为,利用光刻掩模板,对光刻胶层中与光刻掩模板的曝光区20所对应的区域进行曝光和显影,以在光刻胶层中形成具有预定对准标记图案的凹槽。以制作“P”型对准标记为例,采用图2(1)中示出的具有“P”型对准标记图案的光刻掩模板,对光刻胶层中与“P”型掩模板的曝光区20所对应的区域进行曝光和显影,从而在光刻胶层中形成具有“P”型图案的凹槽。需要说明的是,因光刻掩模板的第一遮光区域21和第二遮光区域22之间还设置有用于连接第一遮光区域21和第二遮光区域22的第一遮光连接带区23,在光刻胶层中形成的“P”型图案的凹槽,在第一遮光连接带区23对应的光刻胶层还保留有光刻胶。

作为示例,当薄膜介质层为氧化硅时,步骤S403可以具体为,以具有凹槽的光刻胶层为掩蔽,采用氢氟酸溶液对氧化硅进行刻蚀,从而可以形成预定对准标记图案的对准标记。作为另一示例,当薄膜介质层为铝层时,步骤S403可以具体为,采用磷酸溶液对铝层进行刻蚀,从而可以在铝层中形成预定对准标记图案的对准标记。

需要说明的是,在形成预定对准标记图案的对准标记之后,还可以移除光刻胶层。

以上为本发明实施例提供的一种对准标记的制备方法,通过提供依次沉积有薄膜介质层和光刻胶层的基底,利用光刻掩模板对光刻胶层进行光刻工艺,以在光刻胶层中形成具有预定对准标记图案的凹槽,以具有凹槽的光刻胶层为掩蔽,利用湿法刻蚀工艺对薄膜介质层进行刻蚀,从而形成预定对准标记图案的对准标记。该方法可以避免在制作对准标记的过程中,光刻胶层出现较小尺寸的独立区域,进而可以避免光刻胶层中较小尺寸的独立区域因其底部的薄膜介质层被横向腐蚀而失去支撑、导致剥落的问题,使光刻胶层中的小尺寸的独立区域不会在后续湿法刻蚀工艺中被冲走,从而提高了光刻胶层整体的稳定性,减少了器件因光刻胶层中的独立区域脱落、粘附在基底其他区域而产生的缺陷。

本发明的另一个发明,还提供了一种对准标记,具体请参见实施例三。

实施例三

参见图5(1)至图5(3)所示,图5(1)至图5(3)分别示出了本发明实施例提供的一种对准标记的结构示意图,其应用如上实施例二所述的对准标记制作方法制成,包括:

对准标记主体50,位于对准标记主体50内围的第一区域51,位于对准标记主体50外围的第二区域52;将第一区域51和第二区域52连接的第一对准标记连接带区53。

其中,第一对准标记连接带区53的宽度为对准标记主体50的关键尺寸的0.25~0.75倍。

作为示例,将第一区域51和第二区域52连接的第一对准标记连接带区53可以设置有多个,多个第一对准标记连接带区53在第一区域51所在平面的不同方位上间隔设置。作为一具体示例,参见图5(1)所示,多个第一对准标记连接带区53可以在第一区域51的外围对称设置。需要说明的是,多个第一对准标记连接带区53也可以在第一区域51的外围非对称设置,在本发明实施例中将对多个第一对准标记连接带区53的分布方式不做具体的限定。

另外,在本发明实施例中,参见图5(1)所示,对准标记主体50可以包括多个孤立标记区,第一区域由多个孤立标记区围绕形成;第一对准标记连接带区53位于相邻的孤立标记区之间。

在本发明实施例中,第一区域51可以设置有多个,相邻的第一区域51之间设置有将相邻的第一区域51连接的第二对准标记连接带区53’,参见图5(2)所示。

作为示例,对准标记主体50可以包括多个孤立标记区,第一区域51由多个孤立标记区围绕形成;第一对准标记连接带区53和第二对准标记连接带区53’分别位于相邻的孤立标记区之间,具体可参见图5(2)所示。

作为另一示例,参见图5(3)所示,利用实施例二所述的对准标记制作方法还可以制作多种呈不同预定对准标记图案的对准标记。

以上为本发明实施例提供的一种对准标记,其应用如上实施例二中所述的对准标记制备方法制成,该对准标记包括:位于薄膜介质层中呈预定对准标记图案的对准标记主体50,位于对准标记主体50内围的第一区域51,位于对准标记主体50外围的第二区域52,将第一区域51和第二区域52连接的第一对准标记连接带区53。利用实施例二中所述方法制成的对准标记,可以有效避免覆盖第一区域51的光刻胶层在后续湿法刻蚀工艺中被冲走,从而提高了光刻胶层整体的稳定性,减少了因光刻胶层中的独立图形脱落、吸附在基底上的其他区域而产生的缺陷,从而有利于改善器件的性能。

本发明的另一个方面,还提供了一种湿法刻蚀方法,其使用如上实施例一所述的光刻掩模板进行湿法刻蚀。该方法能够达到如上实施例一相同的有益效果。

虽然本发明所公开的实施方式如上,但所述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所公开的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本发明的保护范围,仍须以所附的权利要求书所界定的范围为准。