一种实现精确调节的针栓式喷注器

文献发布时间:2023-06-19 09:41:38

技术领域

本发明属于液体火箭发动机推进剂领域,具体涉及一种实现精确调节的针栓式喷注器。

背景技术

针栓式喷注器是液体火箭发动机的重要组成部分,与传统的双组元撞击式或同轴式喷嘴比较,针栓式喷注器能够产生很高的燃烧效率,并具有如下工作特性:较强的调节能力、面关机特性、成本较低、可靠性较高等。针栓式喷注器的调节位移较小,精确控制时沿轴向位移级别为毫米量级,直接调节不易控制,现有针栓式喷注器一般采用液压驱动方式调节流量,但是,此种调节方式结构复杂,调节位移精度较低,流量控制精度较低。

发明内容

本发明的目的是解决现有针栓式喷注器位移调节精度较低,流量控制精度较低的问题,提供一种实现精确调节的针栓式喷注器。

为实现以上目的,本发明的技术解决方案是:

一种实现精确调节的针栓式喷注器,包括电机支撑架、伺服电机、第一传动机构、第二传动机构、针阀、盖板、中心筒和燃烧室;所述电机支撑架设置在燃烧室上方,所述伺服电机设置在电机支撑架上,其输出轴与第一传动机构连接;所述第一传动机构与设置在针阀上的第二传动机构以传动比N/M配合传动,且N>M;所述中心筒设置在燃烧室的中心通道内,其上端敞开的内腔中设置有凹槽,所述凹槽内设置有内螺纹,所述中心筒的下端通过端盖封闭;所述盖板为套管结构,设置在中心筒的上端,其周向设置有与其内腔相连通的进液口与测压口;所述针阀包括上柱体和下筒体,所述上柱体的顶端与第二传动机构连接,下端与穿过盖板内腔与下筒体连接,所述下筒体设置在中心筒的内腔内,其外壁上设置有环形凸台,所述环形凸台的外螺纹与凹槽的内螺纹配合连接;所述下筒体沿周向设置有多个与其内腔连通的过流孔,且过流孔同时与盖板内腔连通;所述中心筒的封闭端沿周向设置有多个喷注口,过流孔流通总面积大于喷注口流通总面积,进液口的流通总面积大于多个喷注口的流通总面积,所述喷注口的最低点位于端盖上方,最高点与的端盖上端面垂直距离小于针阀沿中心轴线的最大位移,使得针阀的轴向移动能够改变喷注口的流通面积。

进一步地,所述第一传动机构、第二传动机构均为齿轮,且第二传动机构的齿数是第一传动机构的齿数的3~6倍。

进一步地,所述环形凸台外螺纹和中心筒凹槽内螺纹的配合长度大于针阀沿轴向的最大位移。

进一步地,所述中心筒和下筒体的接触面上设置有第一泛塞密封圈,所述第一泛塞密封圈通过设置在中心筒内腔中的台阶限位。

进一步地,所述盖板和上柱体的接触面上设置有第二泛塞密封圈,所述第二泛塞密封圈通过设置在上柱体上的的台阶限位。

进一步地,所述伺服电机的旋转角度控制精度为10

进一步地,所述电机支撑架包括上支撑板、下支撑板和支撑柱,所述伺服电机设置在上支撑板上,所述支撑柱设置在上支撑板、下支撑板之间,所述下支撑板设置在燃烧室上端。

进一步地,所述燃烧室、盖板与中心筒的接触端面上均设置有金属密封垫。

进一步地,所述盖板、中心筒和燃烧室上均设置有安装法兰,三者通过安装法兰连接。

进一步地,所述喷注口为圆孔或矩形孔。

与现有技术相比,本发明技术方案的有益效果为:

1.本发明针栓式喷注器通过螺纹配合的螺距将轴向位移放大为旋转角度,第一传动机构和第二传动机构将旋转角度放大,采用角度控制精度能达到0.003°量级的伺服电机调节放大后的角度,从而能够实现高精度的调节,进而满足针栓式喷注器精确调节的需求。

2.本发明针栓式喷注器采用电机驱动传动机构的调节方式,此种位移调节方式结构简单,简单可行,且传动可靠,避免了液压驱动方式结构复杂、难以控制的问题。

3.本发明针栓式喷注器的位移调节方式不仅能适用于液体火箭发动机领域,还能扩展适用到其他领域的调节控制。

附图说明

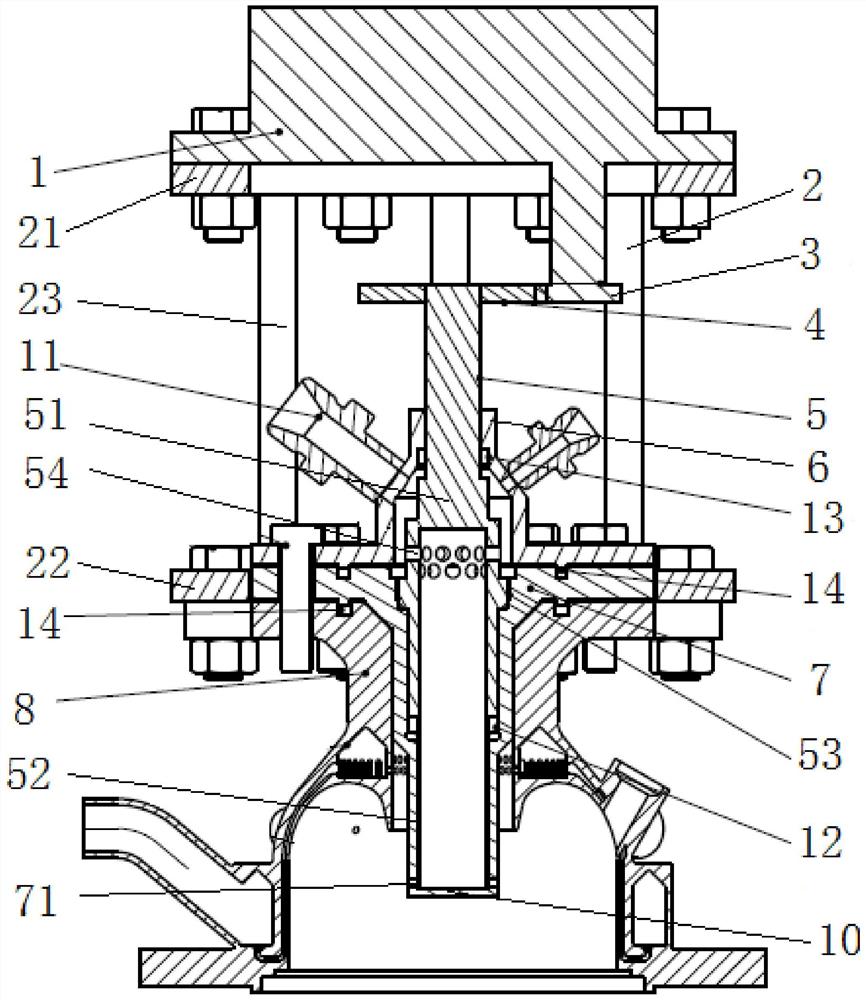

图1为本发明实现精确调节的针栓式喷注器剖视图;

图2为本发明实现精确调节的针栓式喷注器的结构示意图;

图3为本发明针阀的结构示意图;

图4为本发明中心筒的结构示意图。

附图标记:1-伺服电机,2-电机支撑架,3-第一传动机构,4-第二传动机构,5-针阀,6-盖板,7-中心筒,8-燃烧室,9-凹槽,10-端盖,11-进液口,12-第一泛塞密封圈,13-第二泛塞密封圈,14-金属密封垫,15-测压口,21-上支撑板,22-下支撑板,23-支撑柱,51-上柱体,52-下筒体,53-环形凸台,54-过流孔,71-喷注口。

具体实施方式

以下结合附图和具体实施例对本发明的内容作进一步详细描述。

本发明提供一种实现精确调节的针栓式喷注器,具体可应用于针栓发动机的可变推力调节中,其将伺服电机精确调节与传动机构放大作用结合,可实现针栓式喷注器精确调节。该针栓式喷注器的工作原理是:伺服电机的旋转动力传递给传动机构,传动机构的周向旋转角度通过螺纹连接转化为针阀的轴向位移,并通过传动机构传动比的设计,将周向旋转放大,伺服电机的角度控制精度能达到0.003°量级,所以伺服电机对该放大后的角度能实现精确控制,从而达到精确控制针阀轴向移动来实现精确调节,从而实现针栓式喷注器工作过程的精确控制。

如图1至图4所示,本发明提供的实现精确调节的针栓式喷注器包括伺服电机1、电机支撑架2、第一传动机构3、第二传动机构4、针阀5、盖板6、中心筒7和燃烧室8。电机支撑架2设置在燃烧室8上方,伺服电机1设置在电机支撑架2上,其输出轴与第一传动机构3连接;第一传动机构3与设置在针阀5上的第二传动机构4以传动比N/M配合传动,且N>M,N/M可为3~6;中心筒7设置在燃烧室8的中心通道内,其上端敞开的内腔中设置有凹槽9,凹槽9内设置有内螺纹,中心筒7的下端通过端盖10封闭;盖板6为套管结构,设置在中心筒7的上端,其周向设置有与其内腔相连通的进液口11与测压口15;针阀5包括上柱体51和下筒体52,上柱体51顶端与第二传动机构4连接,下端与穿过盖板6内腔与下筒体52连接,下筒体52设置在中心筒7的内腔内,其外壁上设置有环形凸台53,环形凸台53的外螺纹与中心筒7凹槽9的内螺纹配合连接。

本发明下筒体52上沿周向设置有多个与其内腔连通的过流孔54,也称为第一流通通道,该过流孔54同时与盖板6的内腔连通;中心筒7的封闭端沿周向设置有多个喷注口71,也称为第二流通通道,喷注口71的形状满足流动面积要求,即过流孔54流通总面积大于喷注口71流通总面积,多个进液口11的流通总面积大于多个喷注口71的流通总面积,喷注口71的形状多变,可设置为圆孔、矩形孔或者其它的异形孔等,喷注口71的最低点位于端盖10上方,最高点与端盖10上端面的垂直距离小于针阀5沿中心轴线的最大位移,即喷注口71的最低端位置高于中心筒7内腔底端,且针阀5沿中心轴线最大位移大于喷注口71最高点与中心筒7内腔底端垂直距离。此时,要求针阀5的轴向移动能够改变喷注口71的流通面积。

本发明伺服电机1提供旋转动力,旋转控制精度为10

本发明第一传动机构3和第二传动机构4的设计满足将第一传动机构3较大的旋转周向位移按比例缩小后传递给第二传动机构4,第一传动机构3和第二传动机构4结构和数量不限,满足上述位移按比例缩小要求即可。在本发明实施例中,第一传动机构3、第二传动机构4均为齿轮,且第二传动机构4的齿数是第一传动机构3的齿数的3~6倍,当然传动机构可以采用其它形式。此时,还要求第一传动机构3的厚度大于第二传动机构4的厚度,针阀5在上下运动时都能满足第一传动机构3与第二传动机构4的传动配合。

在本发明实施例中,为了实现更加方便的安装,盖板6、中心筒7和燃烧室8上均设置有安装法兰,三者通过安装法兰连接。电机支撑架2包括上支撑板21、下支撑板22和支撑柱23,伺服电机设置在上支撑板21上,支撑柱23设置在上支撑板21、下支撑板22之间,下支撑板22设置在燃烧室8上端。

本发明实现精确调节的针栓式喷注器中,为了实现更好的密封,在中心筒7和下筒体52的接触面上设置有第一泛塞密封圈12,第一泛塞密封圈12在针阀5上下运动时,阻隔针阀5内腔的推进剂通过针阀5筒壁与中心筒7内腔壁的缝隙泄出,起到动密封作用。第一泛塞密封圈12通过设置在中心筒7内腔中的台阶限位,台阶作为第一泛塞密封圈12极限限位处,针阀5在沿中心轴线方向上下时,第一泛塞密封圈12也随着上下运动,台阶在满足其位移要求前提下防止第一泛塞密封圈12掉落至针阀5圆筒壁底端。盖板6和上柱体51的接触面上设置有第二泛塞密封圈13,第二泛塞密封圈13通过设置在上柱体51上的台阶限位。此外,燃烧室8、盖板6与中心筒7的接触端面上均设置有金属密封垫14。

本发明针栓式喷注器工作过程中,介质从进液口11进入盖板6内腔,从盖板6内腔通过过流孔54进入中心筒7内腔,从中心筒7低端的喷注口71喷出。本发明针阀5的下筒体52底端与中心筒7内腔底端接触,中心筒7内腔底端作为针阀5运动前的初始位置。在针阀5初始位置时,针阀5筒壁将中心筒7壁上喷注口71完全遮住,使第二流通通道关闭。针阀5螺纹旋转运动产生的沿中心轴线方向上下相对位移,带动针阀5上下移动,产生相对于中心筒7上下位移,从而使针阀5筒壁遮住喷注口71的高度发生改变,从而改变第二流动通道面积,从而改变喷注器的流量。

本发明针栓式喷注器能够实现高精度的调节,进而满足针栓式喷注器精确调节的需求。例如,针阀一般控制为0.01mm即可实现精确控制,当螺纹配合螺距为0.5时,针阀轴向运动0.01mm,第二传动机构对应旋转角度为7.2°,伺服电机控制精度可到0.003°,此时即可实现0.05%控制精度,而经过不同传动比之后,第一传动机构放大第二传动机构周向角度,可实现为放大倍数为3-6,既控制精度可进一步提高到0.007%~0.014%。

- 一种实现精确调节的针栓式喷注器

- 一种通过射流自击式膜实现头部冷却的针栓喷注器