一种水泥配料生产线

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及水泥配料技术领域,具体为一种水泥配料生产线。

背景技术

水泥的生产工艺简单说便是两磨一烧,即原料要经过裁决、破碎、磨细和混匀制成生料,生料再经过高温烧成熟料,熟料再经过破碎与石膏或其他混合材料一起磨细成为水泥,水泥所含成分较多,例如石灰石、粘土、铁矿粉等,其中,石块含量较大。

对比专利:中国专利公开了一种可移动的模块化水泥生产线,专利申请号为CN201721420330.1,包括原料配料模块、水泥粉磨模块、水泥储存模块、水泥包装与发运模块、电气控制系统模块、公用系统模块,整条生产线通过将结构集装箱化设计,并对设置于其中的设备、管、线等进行预组装,现场实现“搭接式”组装,不但在运输、安装以及生产运行等方面具有极大的便利性特色,同时,还使其具备了可以快速拆解,并异地再行组装、生产的功能;

上述装置虽然能够便于组装运输,但在面对含有铁等金属杂质的原料进行水泥生产时,无法将原料中的金属杂质去除,影响水泥的质量,破碎机进料及下料均容易发生堵塞,水泥中所含成分各不相同,且所需破碎的材料种类也各不相同,不分开破碎会造成材料不均匀的现象,导致部分原料颗粒大小达不到标准要求。

为此,提出一种水泥配料生产线。

发明内容

本发明的目的在于提供一种水泥配料生产线,能够方便将不同种类和硬度的石块进行分类储存和放置,方便下料,通过球形粉碎机的漏孔对粉碎的石块颗粒进行过滤区分,提高工作时效率,二次过滤确保进入下一工序的原料均能够达标,可防止其振幅较大而导致碎石飞溅,便于清理,减少漏孔的堵塞,方便筛分出水泥配料中多余的金属材质,提高水泥的质量,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种水泥配料生产线,包括原料塔、提升机、破碎机,所述原料塔的内部设置有分料机构;

其中,所述分料机构是由筒体、底盘、矩形长盒、固定条、矩形长条、转柱和底板组成,且筒体活动连接在底盘的上端,所述底盘的两侧外表面固定安装有支脚,所述筒体的内部开设有矩形槽,所述矩形槽靠近两侧外表面靠近前后端的位置均开设有卡槽,且卡槽的内部靠近下端部分为密闭,所述矩形长盒的数量为四个,且固定条固定在矩形长盒的后端外表面靠近中间的位置,四个所述矩形长盒滑动连接在矩形槽的内部,且固定条卡接在卡槽的内部,所述底板活动连接在矩形长盒的下端外表面,且矩形长盒与底板之间活动连接有合页,所述底板与矩形长盒的盒口大小相同,所述矩形长盒的前端外表面的右侧边角处开设有矩形缺口,四个所述矩形长盒的矩形缺口相对,且矩形长条插接在四个矩形缺口之间,所述矩形长条的高度与矩形长盒的高度及筒体的高度均相同,所述转柱的数量为两个,两个所述转柱分别固定安装在矩形长条的上下端外表面靠近中间的位置,所述底板的上端外表面靠近中心的位置开设有转孔,且转柱活动连接在转孔的内部,所述底盘的上端外面靠近前端左侧的位置开设有矩形口,所述筒体的内部靠近前端矩形长盒的盒口与矩形口相对应,且矩形口大于矩形长盒的盒口;

所述提升机活动连接在原料塔和破碎机之间,且提升机的接料口与原料塔的矩形口相连接,所述破碎机的进料口与提升机的接料口相连接。

通过采用上述技术方案,该生产线为用水泥生产配料时所使用,将原料倒入原料塔内部,再将原料通过提升机输送至破碎机中进行破碎,由于水泥所含成分复杂,例如石灰石、粘土、铁矿粉等,其中石头成分较大,不同种类的石头的硬度均不相同,为了使得石块在破碎的过程中,破碎均匀,可将不同的石块分开破碎,工作时,将矩形长盒分别卡接在矩形槽的内部,固定条卡接在卡槽的内部,矩形长条插接在四个矩形长盒之间,矩形长条将四个矩形长盒抵住,使得矩形长盒稳固的防止在矩形槽的内部,接着将几种碎石块分别倒入矩形长盒中储存,筒体位于底盘的上端,转动筒体,将其中一个矩形长盒的盒口转至矩形口的上端,盒内的石块由于自身的重力下降,石块下压底板,石块落入矩形口的内部,通过矩形口落入提升机的接料口中,通过提升机的转动提升至破碎机的内部,用相同的方式,将其余几种石块进行破碎存放,该结构可将不同的种类和大小的石块进行分类储存和放置,从而使得不同种类石块的均匀粉碎,提高水泥的破碎质量。

优选的,所述破碎机包括球形壳体、内筛机构、下料机构及检测机构,所述球形壳体的下端外表面靠近两侧的位置也固定安装有支脚,且球形壳体的上下端外表面靠近中心的位置均开设有圆孔,所述内筛机构贯穿上端的圆孔,且内筛机构是由内球体、投料口、卡盘、破碎辊和第一电机组成,所述投料口固定安装在内球体的上端外表面的中心位置,且投料口贯穿上端的圆孔与提升机的出料口连接,所述卡盘螺纹连接在投料口的外表面,且卡盘位于球形壳体的上端外表面,所述内球体的外表面设置有第一漏孔,所述破碎辊活动安装于的内球体内部中间位置,所述第一电机活动安装于球形壳体的后端外表面中间位置,且第一电机贯穿至内球体与破碎辊之间转动连接。

通过采用上述技术方案,石块从提升机的内部输送至破碎机的内部进行粉碎处理,在粉碎的过程中,由于进入机体内部的石块大小不一,在同等转速和受力的情况下,且粉碎所得的颗粒大小不一,体积过大的颗粒掺杂在其中,会影响后期的研磨,且一般的破碎机的碎石出口只有一个,石块破碎完毕,碎石滤出速度较低,工作时,石块从投料口进入内球体的内部,启动第一电机,通过破碎辊的转动粉碎,将块状石头碾碎,再通过内球体的第一漏孔渗出,实现初次过滤,其中,碎石经过第一漏孔过滤至球形壳体的内部,球形布局的第一漏孔可加快碎石的滤出速度,颗粒较大的碎石残留至内球体内部,可再次进行粉碎碾压,直至积存的碎石全部滤出,该结构通过粉碎机的第一漏孔对粉碎的石块颗粒进行过滤区分,提高工作时效率。

优选的,所述球形壳体包括上半圆壳和下半圆壳,所述上半圆壳的两侧外表面靠近下端的位置和下半圆壳的两侧外表面靠近上端的位置均开设有半圆槽,上下两个所述半圆槽为一组,且其分为左右两组,下两个所述半圆槽相对应,且其两者拼接成孔洞,所述下料机构活动连接在上半圆壳和下半圆壳之间,且下料机构的左右两侧靠近中间的部分贯穿孔洞的内部。

通过采用上述技术方案,工作时,将下料机构卡接在上半圆壳和下半圆壳之间,下料机构两侧的横柱横穿半圆槽,碎石经过第二漏孔过滤至球形壳体的内部,再通过球形壳体下端的圆孔下落至外部,该球形壳体不仅可以均匀的阻挡内球体粉碎时所飞溅的颗粒,且上半圆壳和下半圆壳拆分方便,从而便于清理第一漏孔,减少堵塞。

优选的,所述下料机构是由半圆转壳、夹持机构、横柱组成,且横柱的数量为两个,两个所述横柱固定安装在半圆转壳的两侧外表面靠近中间的位置,且横柱贯穿在孔洞的内部,且半圆转壳活动连接在下半圆壳的内部,所述半圆转壳的直径与下半圆壳的内径相吻合,所述半圆转壳的下端外表面靠近中心的位置开设有第二漏孔,且半圆转壳的第二漏孔小于第一漏孔。

通过采用上述技术方案,工作时,下料机构卡接在上半圆壳和下半圆壳之间,碎石经过第一漏孔过滤至球形壳体的内部,再通过半圆转壳的第二漏孔进行二次过滤,该第二漏孔小于第一漏孔,可进一步分筛出较小的颗粒,确保进入下一工序的原料均能够达标,从而提高了水泥的生产质量。

优选的,所述夹持机构的数量为两个,两个所述夹持机构固定安装在半圆转壳的内表面靠近两侧上端的位置,且其两者左右对称,所述夹持机构是由横杆和弧形夹片组成,所述横杆固定安装在弧形夹片的左侧外表面,左右两个所述弧形夹片之间的距离与半圆转壳的直径相吻合。

通过采用上述技术方案,工作时,在对碎石进行粉碎的过程中,块与块之间发生碰撞、且块与破碎辊之间进行碰撞,会对内球体及其整个破碎机的大幅晃动,影响破碎效果,因此,在使用时,可通过半圆转壳的两个夹持机构的夹持固定,两个弧形夹片抵住内球体的两侧外表面靠近中间的位置,从而可减小内球体的晃动,保持破碎机的稳定运行。

优选的,所述检测机构是由挡板、滚轴和定杆组成,且挡板为圆形,所述挡板固定安装在半圆转壳的下端外表面靠近中心的位置,且挡板贯穿下端的圆孔,所述圆形挡板的内部靠近两侧位置均开设有槽孔,所述定杆的数量为两个,且其两者固定安装在滚轴的两侧外表面,所述定杆贯穿槽孔,且滚轴贯穿在两个槽孔之间,所述滚轴具有磁性。

通过采用上述技术方案,由于水泥原料的种类很多,其中铁矿石中就含有大量的铁金属,当原料被破碎后需要对铁金属进行去除,否则会影响水泥的质量,工作时,打碎的石块通过半圆转壳的第二漏孔漏出,碎石经过二次过滤,所落下的颗粒较细,颗粒经过挡板中,下落至滚轴的外表面,含铁的金属材质颗粒吸附在滚轴上,其余碎石颗粒落入外部的储存盒中,该结构方便筛分出水泥配料中多余的金属材质,确保水泥生产的质量,再转动定杆,滚轴滚动,可将金属杂质均匀的吸附在滚轴的外表面,避免金属杂质集中而导致杂质掉入原料内部。

优选的,所述滚轴的内部固定安装有金属棒,所述金属棒的贯穿滚轴的两侧的定杆,所述金属棒圆周外表面安装有旋转金属导线,其金属导线程螺旋状分布在金属棒的四周,且金属导线两端连接外部电源正负极。

通过采用上述技术方案,正常工作时,启动第二电机,金属棒的两侧通电,从而滚轴外部吸附含铁杂质,待至碎石过滤完毕均落入储存盒后,可移动碎石储存盒,将另一个储存盒防止在检测机构的下端,关闭第二电机,金属棒断电,滚轴磁力消失,吸附在滚轴上的含铁杂质均落入储存盒中,从而便于杂质的收集,且较为省事。

与现有技术相比,本发明的有益效果是:

1、该生产线为用水泥生产配料时所使用,将原料倒入原料塔内部,再将原料通过提升机输送至破碎机中进行破碎,由于水泥所含成分复杂,例如石灰石、粘土、铁矿粉等,其中石头成分较大,不同种类的石头的硬度均不相同,为了使得石块在破碎的过程中,破碎均匀,可将不同的石块分开破碎,工作时,将矩形长盒分别卡接在矩形槽的内部,固定条卡接在卡槽的内部,矩形长条插接在四个矩形长盒之间,矩形长条将四个矩形长盒抵住,使得矩形长盒稳固的防止在矩形槽的内部,接着将几种碎石块分别倒入矩形长盒中储存,筒体位于底盘的上端,转动筒体,将其中一个矩形长盒的盒口转至矩形口的上端,盒内的石块由于自身的重力下降,石块下压底板,石块落入矩形口的内部,通过矩形口落入提升机的接料口中,通过提升机的转动提升至破碎机的内部,用相同的方式,将其余几种石块进行破碎存放,该结构可将不同的种类和大小的石块进行分类储存和放置,从而使得不同种类石块的均匀粉碎,提高水泥的破碎质量;

2、石块从提升机的内部输送至破碎机的内部进行粉碎处理,在粉碎的过程中,由于进入机体内部的石块大小不一,在同等转速和受力的情况下,且粉碎所得的颗粒大小不一,体积过大的颗粒掺杂在其中,会影响后期的研磨,且一般的破碎机的碎石出口只有一个,石块破碎完毕,碎石滤出速度较低,工作时,石块从投料口进入内球体的内部,启动第一电机,通过破碎辊的转动粉碎,将块状石头碾碎,再通过内球体的第一漏孔渗出,实现初次过滤,其中,碎石经过第一漏孔过滤至球形壳体的内部,球形布局的第一漏孔可加快碎石的滤出速度,颗粒较大的碎石残留至内球体内部,可再次进行粉碎碾压,直至积存的碎石全部滤出,该结构通过粉碎机的第一漏孔对粉碎的石块颗粒进行过滤区分,提高工作时效率;

3、再将下料机构卡接在上半圆壳和下半圆壳,下料机构两侧的横柱横穿半圆槽,碎石经过漏孔过滤至球形壳体的内部,再通过球形壳体下端的圆孔下落至外部,该球形壳体不仅便于内球体粉碎时颗粒的阻挡,防止其振幅较大而导致碎石飞溅,且上半圆壳和下半圆壳拆分方便,从而便于清理,减少第一漏孔的堵塞,在对碎石进行粉碎的过程中,块与块之间发生碰撞、且块与破碎辊之间进行碰撞,会对内球体及其整个破碎机的大幅晃动,影响破碎效果,因此,在使用时,可通过半圆转壳的两个夹持机构的夹持固定,两个弧形夹片抵住内球体的两侧外表面靠近中间的位置,从而可减小内球体的晃动,保持破碎机的稳定运行;

4、由于水泥原料的种类很多,其中铁矿石中就含有大量的铁金属,当原料被破碎后需要对铁金属进行去除,否则会影响水泥的质量,工作时,打碎的石块通过半圆转壳的第二漏孔漏出,碎石经过二次过滤,所落下的颗粒较细,颗粒经过挡板中,下落至滚轴的外表面,含铁的金属材质颗粒吸附在滚轴上,其余碎石颗粒落入外部的储存盒中,该结构方便筛分出水泥配料中多余的金属材质,提高水泥的质量;正常工作时,启动电源,金属导线的两端通电,从而产生磁性,从而使得滚轴外部吸附含铁杂质,待至碎石过滤完毕均落入储存盒后,可移动碎石储存盒,将另一个储存盒防止在检测机构的下端,关闭外部电源,金属导线断电,滚轴磁力消失,吸附在滚轴上的含铁杂质均落入储存盒中,从而便于杂质的收集,且较为省事。

附图说明

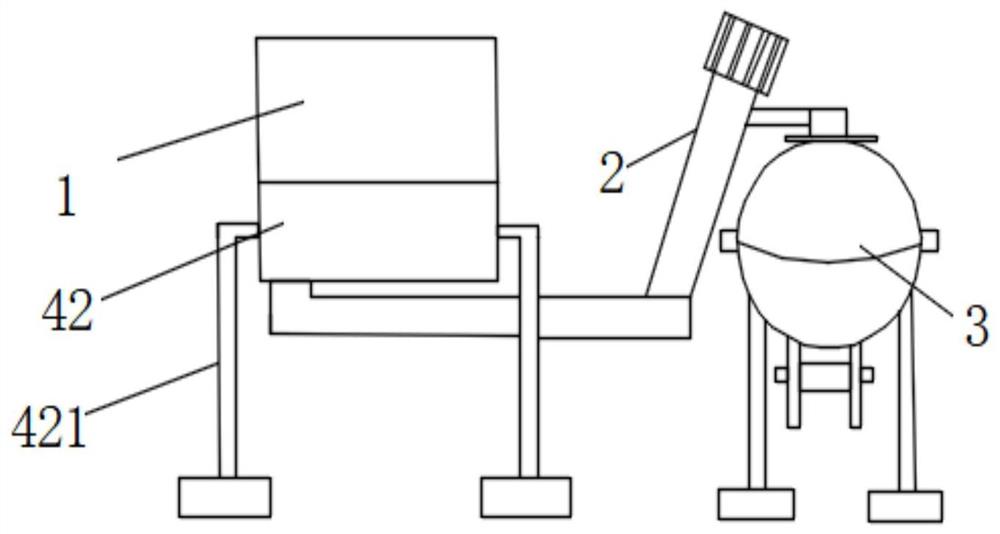

图1为本发明的结构示意图;

图2为本发明的分料机构的俯视结构视图;

图3为本发明的四个矩形长盒底部和矩形长条结合的倒置结构视图;

图4为本发明的筒体和底盘结合的结构视图;

图5为本发明的破碎机的内部结构视图;

图6为本发明的球形壳体的背面结构视图;

图7为本发明球形壳体的拆分结构剖面视图;

图8为本发明的内筛机构的结构视图;

图9为本发明的下料机构、检测机构与夹持机构剖面的平面结构视图;

图10本发明的检测机构的结构视图。

图中:1、原料塔;2、提升机;3、破碎机;4、分料机构;41、筒体;42、底盘;421、第一支脚;43、矩形长盒;44、固定条;45、矩形长条;46、转柱;47、底板;48、矩形槽;49、卡槽;410、矩形缺口;411、转孔;412、矩形口;5、球形壳体;501、圆孔;51、上半圆壳;52、下半圆壳;53、半圆槽;6、内筛机构;61、内球体;62、投料口;63、卡盘;64、破碎辊;65、第一电机;66、第一漏孔;7、下料机构;71、半圆转壳;711、第二漏孔;72、横柱;8、检测机构;81、挡板;82、滚轴;821、金属棒;83、定杆;84、槽孔;9、夹持机构;91、横杆;92、弧形夹片。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1至图10,本发明提供一种技术方案:

一种水泥配料生产线,包括原料塔1、提升机2、破碎机3,所述原料塔1的内部设置有分料机构4;

其中,如图2至图4所示,所述分料机构4是由筒体41、底盘42、矩形长盒43、固定条44、矩形长条45、转柱46和底板47组成,且筒体41活动连接在底盘42的上端,所述底盘42的两侧外表面固定安装有第一支脚421,所述筒体41的内部开设有矩形槽48,所述矩形槽48靠近两侧外表面靠近前后端的位置均开设有卡槽49,且卡槽49的内部靠近下端部分为密闭,所述矩形长盒43的数量为四个,且固定条44固定在矩形长盒43的后端外表面靠近中间的位置,四个所述矩形长盒43滑动连接在矩形槽48的内部,且固定条44卡接在卡槽49的内部,所述底板47活动连接在矩形长盒43的下端外表面,且矩形长盒43与底板47之间活动连接有合页,所述底板47与矩形长盒43的盒口大小相同,所述矩形长盒43的前端外表面的右侧边角处开设有矩形缺口410,四个所述矩形长盒43的矩形缺口410相对,且矩形长条45插接在四个矩形缺口410之间,所述矩形长条45的高度与矩形长盒43的高度及筒体41的高度均相同,所述转柱46的数量为两个,两个所述转柱46分别固定安装在矩形长条45的上下端外表面靠近中间的位置,所述底板47的上端外表面靠近中心的位置开设有转孔411,且转柱46活动连接在转孔411的内部,所述底盘42的上端外面靠近前端左侧的位置开设有矩形口412,所述筒体41的内部靠近前端矩形长盒43的盒口与矩形口412相对应,且矩形口412大于矩形长盒43的盒口;

所述提升机2活动连接在原料塔1和破碎机3之间,且提升机2的接料口与原料塔1的矩形口412相连接,所述破碎机3的进料口与提升机2的接料口相连接;

该生产线为用水泥生产配料时所使用,将原料倒入原料塔1内部,再将原料通过提升机2输送至破碎机3中进行破碎,由于水泥所含成分复杂,例如石灰石、粘土、铁矿粉等,其中石头成分较大,不同种类的石头的硬度均不相同,为了使得石块在破碎的过程中,破碎均匀,可将不同的石块分开破碎,工作时,将矩形长盒43分别卡接在矩形槽48的内部,固定条44卡接在卡槽49的内部,矩形长条45插接在四个矩形长盒43之间,矩形长条45将四个矩形长盒43抵住,使得矩形长盒43稳固的防止在矩形槽48的内部,接着将几种碎石块分别倒入矩形长盒43中储存,筒体41位于底盘42的上端,转动筒体41,将其中一个矩形长盒43的盒口转至矩形口412的上端,盒内的石块由于自身的重力下降,石块下压底板47,石块落入矩形口412的内部,通过矩形口412落入提升机2的接料口中,通过提升机2的转动提升至破碎机3的内部,用相同的方式,将其余几种石块进行破碎存放,该结构可将不同的种类和大小的石块进行分类储存和放置,从而使得不同种类石块的均匀粉碎,提高水泥的破碎质量。

作为本发明的一种实施方式,如图4至图6所示,所述破碎机3包括球形壳体5、内筛机构6、下料机构7及检测机构8,所述球形壳体5的下端外表面靠近两侧的位置也固定安装有支脚,且球形壳体5的上下端外表面靠近中心的位置均开设有圆孔501,所述内筛机构6贯穿上端的圆孔501,且内筛机构6是由内球体61、投料口62、卡盘63、破碎辊64和第一电机65组成,所述投料口62固定安装在内球体61的上端外表面的中心位置,且投料口62贯穿上端的圆孔501与提升机2的出料口连接,所述卡盘63螺纹连接在投料口62的外表面,且卡盘63位于球形壳体5的上端外表面,所述内球体61的外表面设置有第一漏孔66,所述破碎辊64活动安装于的内球体61内部中间位置,所述第一电机65活动安装于球形壳体5的后端外表面中间位置,且第一电机65贯穿至内球体61与破碎辊64之间电动连接,石块从提升机2的内部输送至破碎机3的内部进行粉碎处理,在粉碎的过程中,由于进入机体内部的石块大小不一,在同等转速和受力的情况下,且粉碎所得的颗粒大小不一,体积过大的颗粒掺杂在其中,会影响后期的研磨,且一般的破碎机3的碎石出口只有一个,石块破碎完毕,碎石滤出速度较低,工作时,石块从投料口62进入内球体61的内部,启动第一电机65,通过破碎辊64的转动粉碎,将块状石头碾碎,再通过内球体61的第一漏孔66渗出,实现初次过滤,其中,碎石经过第一漏孔66过滤至球形壳体5的内部,球形布局的第一漏孔66可加快碎石的滤出速度,颗粒较大的碎石残留至内球体61内部,可再次进行粉碎碾压,直至积存的碎石全部滤出,该结构通过粉碎机的第一漏孔66对粉碎的石块颗粒进行过滤区分,提高工作时效率。

作为本发明的一种实施方式,如图7所示,所述球形壳体5包括上半圆壳51和下半圆壳52,所述上半圆壳51的两侧外表面靠近下端的位置和下半圆壳52的两侧外表面靠近上端的位置均开设有半圆槽53,上下两个所述半圆槽53为一组,且其分为左右两组,下两个所述半圆槽53相对应,且其两者拼接成孔洞,所述下料机构7活动连接在上半圆壳51和下半圆壳52之间,且下料机构7的左右两侧靠近中间的部分贯穿孔洞的内部,工作时,将下料机构7卡接在上半圆壳51和下半圆壳52之间,下料机构7两侧的横柱72横穿半圆槽53,碎石经过第二漏孔711过滤至球形壳体5的内部,再通过球形壳体5下端的圆孔501下落至外部,该球形壳体5不仅可以均匀的阻挡内球体61粉碎时所飞溅的颗粒,且上半圆壳51和下半圆壳52拆分方便,从而便于清理第一漏孔66,减少堵塞。

作为本发明的一种实施方式,如图7和图9所示,所述下料机构7是由半圆转壳71、夹持机构9、横柱72组成,且横柱72的数量为两个,两个所述横柱72固定安装在半圆转壳71的两侧外表面靠近中间的位置,且横柱72贯穿在孔洞的内部,且半圆转壳71活动连接在下半圆壳52的内部,所述半圆转壳71的直径与下半圆壳52的内径相吻合,所述半圆转壳71的下端外表面靠近中心的位置开设有第二漏孔711,且半圆转壳71的第二漏孔711小于第一漏孔66,工作时,下料机构7卡接在上半圆壳51和下半圆壳52之间,碎石经过第一漏孔66过滤至球形壳体5的内部,再通过半圆转壳71的第二漏孔711进行二次过滤,该第二漏孔711小于第一漏孔66,可进一步分筛出较小的颗粒,确保进入下一工序的原料均能够达标,从而提高了水泥的生产质量。

作为本发明的一种实施方式,如图9所示,所述夹持机构9的数量为两个,两个所述夹持机构9固定安装在半圆转壳71的内表面靠近两侧上端的位置,且其两者左右对称,所述夹持机构9是由横杆91和弧形夹片92组成,所述横杆91固定安装在弧形夹片92的左侧外表面,左右两个所述弧形夹片92之间的距离与半圆转壳71的直径相吻合,工作时,在对碎石进行粉碎的过程中,块与块之间发生碰撞、且块与破碎辊64之间进行碰撞,会对内球体61及其整个破碎机3的大幅晃动,影响破碎效果,因此,在使用时,可通过半圆转壳71的两个夹持机构9的夹持固定,两个弧形夹片92抵住内球体61的两侧外表面靠近中间的位置,从而可减小内球体61的晃动,保持破碎机3的稳定运行。

作为本发明的一种实施方式,如图10所示,所述检测机构8是由挡板81、滚轴82和定杆83组成,且挡板81为圆形,所述挡板81固定安装在半圆转壳71的下端外表面靠近中心的位置,且挡板81贯穿下端的圆孔501,所述圆形挡板81的内部靠近两侧位置均开设有槽孔84,所述定杆83的数量为两个,且其两者固定安装在滚轴82的两侧外表面,所述定杆83贯穿槽孔84,且滚轴82贯穿在两个槽孔84之间,所述滚轴82具有磁性,由于水泥原料的种类很多,其中铁矿石中就含有大量的铁金属,当原料被破碎后需要对铁金属进行去除,否则会影响水泥的质量,工作时,打碎的石块通过半圆转壳71的第二漏孔711漏出,碎石经过二次过滤,所落下的颗粒较细,颗粒经过挡板81中,下落至滚轴82的外表面,含铁的金属材质颗粒吸附在滚轴82上,其余碎石颗粒落入外部的储存盒中,该结构方便筛分出水泥配料中多余的金属材质,确保水泥生产的质量,再转动定杆83,滚轴82滚动,可将金属杂质均匀的吸附在滚轴82的外表面,避免金属杂质集中而导致杂质掉入原料内部。;

作为本发明的一种实施方式,如图10所示,所述滚轴82的内部固定安装有金属棒821,所述金属棒821贯穿滚轴82的两侧的定杆83,所述金属棒821圆周外表面安装有旋转金属导线,其金属导线程螺旋状分布在金属棒的外表面,且金属导线两端连接外部电源正负极,正常工作时,启动外部电源,金属棒821的两侧通电,从而生产磁力,从而使得滚轴82外部吸附含铁杂质,待至碎石过滤完毕均落入储存盒后,可移动碎石储存盒,将另一个储存盒防止在检测机构8的下端,关闭外部电源,金属棒821断电,滚轴82磁力消失,吸附在滚轴82上的含铁杂质均落入储存盒中,从而便于杂质的收集,且较为省事。

需要说明的是,本处设置的电源电压以及电流均可以按照所需磁力大小进行调整,以适应不同工作场景时工作时吸引不同质量的金属物质。

工作原理:该生产线为用水泥生产配料时所使用,将原料倒入原料塔1内部,再将原料通过提升机2输送至破碎机3中进行破碎,由于水泥所含成分复杂,例如石灰石、粘土、铁矿粉等,其中石头成分较大,不同种类的石头的硬度均不相同,为了使得石块在破碎的过程中,破碎均匀,可将不同的石块分开破碎,工作时,将矩形长盒43分别卡接在矩形槽48的内部,固定条44卡接在卡槽49的内部,矩形长条45插接在四个矩形长盒43之间,矩形长条45将四个矩形长盒43抵住,使得矩形长盒43稳固的防止在矩形槽48的内部,接着将几种碎石块分别倒入矩形长盒43中储存,筒体41位于底盘42的上端,转动筒体41,将其中一个矩形长盒43的盒口转至矩形口412的上端,盒内的石块由于自身的重力下降,石块下压底板47,石块落入矩形口412的内部,通过矩形口412落入提升机2的接料口中,通过提升机2的转动提升至破碎机3的内部,用相同的方式,将其余几种石块进行破碎存放,该结构可将不同的种类和大小的石块进行分类储存和放置,从而使得不同种类石块的均匀粉碎,提高水泥的破碎质量;石块从提升机2的内部输送至破碎机3的内部进行粉碎处理,在粉碎的过程中,由于进入机体内部的石块大小不一,在同等转速和受力的情况下,且粉碎所得的颗粒大小不一,体积过大的颗粒掺杂在其中,会影响后期的研磨,且一般的破碎机3的碎石出口只有一个,石块破碎完毕,碎石滤出速度较低,工作时,石块从投料口62进入内球体61的内部,启动第一电机65,通过破碎辊64的转动粉碎,将块状石头碾碎,再通过内球体61的第一漏孔66渗出,实现初次过滤,其中,碎石经过第一漏孔66过滤至球形壳体5的内部,球形布局的第一漏孔66可加快碎石的滤出速度,颗粒较大的碎石残留至内球体61内部,可再次进行粉碎碾压,直至积存的碎石全部滤出,该结构通过粉碎机的第一漏孔66对粉碎的石块颗粒进行过滤区分,提高工作时效率;将下料机构7卡接在上半圆壳51和下半圆壳52之间,下料机构7两侧的横柱72横穿半圆槽53,碎石经过第二漏孔711过滤至球形壳体5的内部,再通过球形壳体5下端的圆孔501下落至外部,该球形壳体5不仅可以均匀的阻挡内球体61粉碎时所飞溅的颗粒,且上半圆壳51和下半圆壳52拆分方便,从而便于清理第一漏孔66,减少堵塞;下料机构7卡接在上半圆壳51和下半圆壳52之间,碎石经过第一漏孔66过滤至球形壳体5的内部,再通过半圆转壳71的第二漏孔711进行二次过滤,该第二漏孔711小于第一漏孔66,可进一步分筛出较小的颗粒,确保进入下一工序的原料均能够达标,从而提高了水泥的生产质量;在对碎石进行粉碎的过程中,块与块之间发生碰撞、且块与破碎辊64之间进行碰撞,会对内球体61及其整个破碎机3的大幅晃动,影响破碎效果,因此,在使用时,可通过半圆转壳71的两个夹持机构9的夹持固定,两个弧形夹片92抵住内球体61的两侧外表面靠近中间的位置,从而可减小内球体61的晃动,保持破碎机3的稳定运行,由于水泥原料的种类很多,其中铁矿石中就含有大量的铁金属,当原料被破碎后需要对铁金属进行去除,否则会影响水泥的质量,工作时,打碎的石块通过半圆转壳71的第二漏孔711漏出,碎石经过二次过滤,所落下的颗粒较细,颗粒经过挡板81中,下落至滚轴82的外表面,含铁的金属材质颗粒吸附在滚轴82上,其余碎石颗粒落入外部的储存盒中,该结构方便筛分出水泥配料中多余的金属材质,确保水泥生产的质量,再转动定杆83,滚轴82滚动,可将金属杂质均匀的吸附在滚轴82的外表面,避免金属杂质集中而导致杂质掉入原料内部;正常工作时,启动外部电源,金属导线的两侧通电,从而产生磁力,从而使得滚轴82外部吸附含铁杂质,待至碎石过滤完毕均落入储存盒后,可移动碎石储存盒,将另一个储存盒防止在检测机构8的下端,关闭外部电源,金属导线断电,滚轴82磁力消失,吸附在滚轴82上的含铁杂质均落入储存盒中,从而便于杂质的收集,且较为省事。

该文中出现的电器元件均通过变压器与外界的主控器及220V市电电连接,并且主控器可为计算机等起到控制的常规已知设备,本发明所提供的产品型号只是为本技术方案依据产品的结构特征进行的使用,其产品会在购买后进行调整与改造,使之更加匹配和符合本发明所属技术方案,其为本技术方案一个最佳应用的技术方案,其产品的型号可以依据其需要的技术参数进行替换和改造,其为本领域所属技术人员所熟知的,因此,本领域所属技术人员可以清楚的通过本发明所提供的技术方案得到对应的使用效果。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种水泥生产线水泥配料装置及其配料方法

- 一种水泥生产线水泥配料装置