相位调制器设备和方法

文献发布时间:2023-06-19 09:57:26

本申请要求于2019年8月19日提交的法国申请号1909284的权益,该申请通过引用并入与此。

技术领域

本公开总体上涉及光子集成电路和方法,并且更具体地涉及相位调制器设备和方法。

背景技术

已知光子集成电路包括相位调制器,该相位调制器被提供有波导和加热元件。加热元件,其通常是金属层部分,被配置为以受控的方式修改波导的材料的温度,并且因此改变在波导中传播的信号的有效光学指数(effective optical index)。当控制电流在金属层组成加热元件的部分中循环时,这由于焦耳效应而导致其温度的对应增加,并且因此导致位于加热元件附近的波导的温度的对应增加。由Tyler等人在IEEE CPMT SymposiumJapan(ICSJ)2018中发表的题为“SiN integrated photonics for near-infrared LIDAR”的文章的图2示出了这样的调制器的一个示例。

发明内容

存在对解决已知相位调制器的全部或一些缺点的需要,相位调制器包括波导和加热元件,加热元件被配置为修改波导的温度。

一个实施例解决了包括波导、以及被配置为修改该波导的温度的加热元件的已知相位调制器的全部或一些缺点,特别是当该波导由氮化硅制成时。

另一实施例提供了用于制造设备的方法,特别是制造相位调制器的方法,相位调制器包括波导和加热元件,加热元件被配置为改变波导温度,特别是当波导由氮化硅制成时。

一个实施例提供了一种制造方法,包括以下步骤:

a)形成由第一材料制成的波导,波导被配置为引导光学信号;

b)形成由第二材料制成的层,第二材料是导电的并且对光学信号的波长透明,

步骤a)和b)被实现为使得由第二材料制成的层与波导的面中的至少一个面接触,或者由第二材料制成的层与该面中的至少一个面分隔开一距离,该距离小于光学信号波长的一半、优选小于光学信号波长的四分之一。

根据一个实施例,步骤a)在步骤b)之前完成。

根据一个实施例:

步骤a)包括以下相继的步骤:

a1)在由第三材料制成的第一层上沉积由第一材料制成的层,以及

a2)蚀刻由第一材料制成的层以在其中限定波导;并且

在步骤b)中,将由第二材料制成的层沉积在波导的暴露的面上且与该暴露的面接触,或者将由第二材料制成的层沉积在中间层上且与中间层接触,该中间层的厚度等于上述距离,并且该中间层先前沉积在波导的暴露的面上且与暴露的面接触。

根据一个实施例:

在步骤a)之前,该方法包括:包括在由第三材料制成的第一层中蚀刻腔的步骤;

步骤a)包括以下相继的步骤:

a1)沉积由第一材料制成的层从而填充腔,以及

a2)执行机械化学平坦化直到由第三材料制成的层,由第一材料制成的层的一部分在腔中被留在原位,形成波导;并且

在步骤b)中,由第二材料制成的层被沉积在波导的暴露的面上且与暴露的面接触,或者由第二材料制成的层被沉积在中间层上且与中间层接触,该中间层等于上述距离的厚度,并且该中间层先前沉积在波导的暴露的面上且与暴露的面接触。

根据一个实施例:

在步骤a)之前,该方法包括:包括沉积由第二材料制成的另一层的步骤;并且

在步骤a1)中,由第一材料制成的层被沉积在由第二材料制成的另一层上且与该另一层接触,或者由第一材料制成的层被沉积在另一中间层上且与另一中间层接触,另一中间层等于上述距离的厚度,并且另一中间层先前沉积在由第二材料制成的另一层上且与该另一层接触。

根据一个实施例,该方法还包括,在步骤b)之后,包括沉积由第三材料制成的第二层的步骤,以及包括形成穿过由第三材料制成的第二层、直到由第二材料制成的层的各部分的导电过孔的步骤。

根据一个实施例,步骤b)在步骤a)之前完成。

根据一个实施例:

在步骤b)中,由第二材料制成的层被沉积在由第三材料制成的第一层上;并且

步骤a)包括以下相继的步骤:

a1)将由第一材料制成的层沉积在由第二材料制成的层上且与由第二材料制成的层接触,或者将由第一材料制成的层沉积在中间层上且与该中间层接触,该中间层等于上述距离的厚度,并且该中间层先前沉积在由第二材料制成的层上且与由第二材料制成的层接触,

a2)蚀刻由第一材料制成的层以在其中限定波导。

根据一个实施例:

在步骤b)之前,该方法包括:包括在由第三材料制成的第一层中蚀刻腔的步骤;

在步骤b)中,由第二材料制成的层被沉积在腔的壁和底部上,并且

步骤a)包括以下相继的步骤:

a1)通过如下来来填充腔:将由第一材料制成的层沉积在由第二材料制成的层上且与由第二材料制成的层接触,或者将由第一材料制成的层沉积在中间层上且与该中间层接触,该中间层具有等于上述距离的厚度,并且该中间层先前沉积在由第二材料制成的层上且与由第二材料制成的层接触;并且

a2)执行机械化学平坦化至少直到由第二材料制成的层,由第一材料制成的层的一部分在腔中被留在原位,形成波导。

根据一个实施例,该方法还包括在步骤a)之后,包括如下的步骤:将由第二材料制成的另一层沉积在波导的一个或多个暴露的面上且与一个或多个暴露的面接触,或者将由第二材料制成的另一层沉积在另一中间层上且与该另一中间层接触,该另一中间层具有等于上述距离的厚度,该另一中间层先前沉积在波导的一个或多个暴露的面上且与一个或多个暴露的接触。

根据一个实施例,该方法还包括,在步骤a)之后,包括沉积由第三材料制成的第二层的步骤,以及包括形成穿过由第三材料制成的第二层、直到第二材料的导电过孔的步骤。

根据一个实施例,第一材料是氮化硅,并且第二材料是铟锡氧化物或非晶碳,波长优选地在450nm与1μm之间,例如,基本上等于905nm、优选地等于905nm。

另一实施例提供了相位调制器,包括:

第一材料的波导,该波导被配置为传播光学信号;以及

导电的第二材料的层,第二材料对光学信号的波长是透明的,第二材料的层与波导的面中的至少一个面接触,或者与至少一个面分隔开一距离,该距离小于光学信号波长的一半、优选小于光学信号波长的四分之一。

根据一个实施例,第一材料是氮化硅,并且第二材料是铟锡氧化物或非晶碳,波长优选地在450nm与1μm之间,例如,基本上等于905nm、优选地等于905nm。

根据一个实施例,该调制器还包括由热绝缘且电绝缘的材料(优选为SiOC)的层,第二材料的层被插入在波导与热绝缘且电绝缘的材料的层之间。

根据一个实施例,该调制器通过执行本文以上描述的方法来获得。

根据一个实施例,第二材料的层包括上部部分和/或下部部分,上部部分搁置在波导的顶面上,并且波导的底面搁置在下部部分上。

根据一个实施例,第二材料的层还包括针对波导的每个侧面的、面向该侧面的侧部分。

根据一个实施例,第二材料的层包括接触部分,该接触部分在波导的任一侧上侧向延伸,每个接触部分被配置为与至少一个导电过孔接触。

另一实施例提供了光子集成电路,包括:

绝缘体上半导体(SOI)类型的半导体层,各组件被限定在该半导体层中和/或上;

互连结构,被定位在半导体层上方并且被配置为将组件电连接;以及

如上所描述的调制器,被定位在互连结构的绝缘层中,绝缘层包括氧化硅。

附图说明

上述特征和优点以及其他特征和优点将在下文中,通过参考附图以示例而非限制的方式给出的对特定实施例的描述中详细描述,其中:

图1示出了图示用于制造相位调制器的方法的一个实施例的相继的步骤的示意性截面视图;

图2示出了图示用于制造相位调制器的方法的另一实施例的相继的步骤的示意性截面视图;

图3示出了图示图3的方法的一个实施例变型的步骤的示意性截面视图;

图4示出了图示用于制造相位调制器的方法的另一实施例的相继的步骤的示意性截面视图;

图5示出了图示用于制造相位调制器的方法的另一实施例的相继的步骤的示意性截面视图;

图6示出了图示用于制造相位调制器的方法的另一实施例的相继的步骤的示意性截面视图;

图7示出了图示用于制造相位调制器的方法的另一实施例的相继的步骤的示意性截面视图;以及

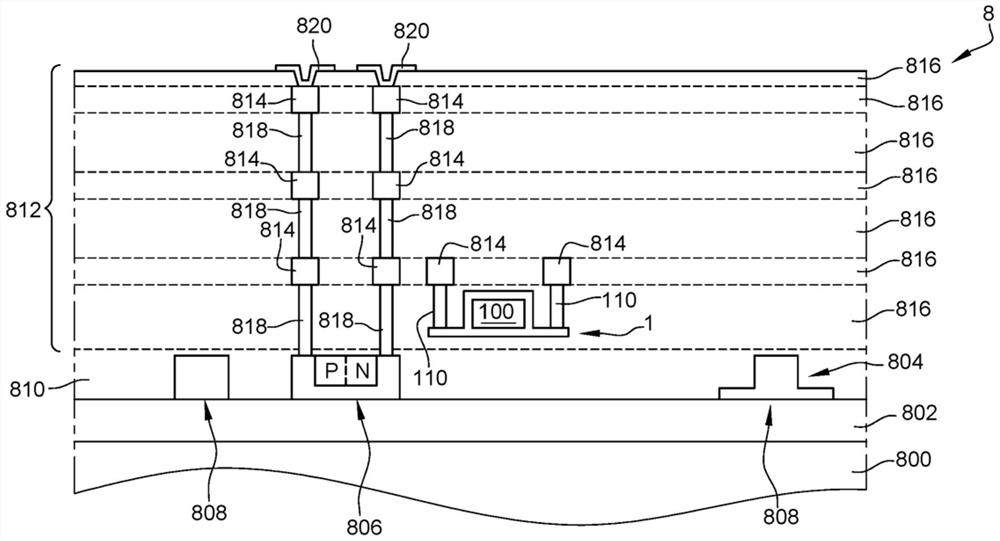

图8示出了包括相位调制器的光子集成电路的一个实施例的示意性截面视图。

具体实施方式

在各个附图中,相同的特征已由相同的附图标记表示。具体地,在各个实施例之间共有的结构和/或功能特征可以具有相同的附图标记并且可以设置相同的结构、尺寸和材料性质。

为了清楚起见,仅图示和详细描述了对于理解本文所述实施例有用的操作和元件。具体地,未详细描述光子集成电路的操作,所描述的实施例与典型的光子集成电路(特别是包括相位调制器的典型光子集成电路)的操作兼容。此外,未描述可以提供光子集成电路的各种应用(特别是包括相位调制器的电路),所描述的实施例与提供这样的光子集成电路的典型应用兼容。可以提供如下所述的调制器的示例性电路是光相控阵(OPA)。

除非另有说明,否则当提及连接在一起的两个元素时,表示没有导体以外的任何中间元件的直接连接,并且当提及耦合在一起的两个元素时,表示这两个元素可以连接或者它们可以经由一个或多个其他元件耦合。

在以下公开内容中,除非另有说明,否则当提及绝对位置限定词(例如,术语“前”、“背”、“顶部”、“底部”、“左”、“右”等)或相对位置限定词(例如,术语“上方”、“下方”、“上部”、“下部”等)或取向限定词(例如,“水平”、“垂直”等)时,参考图中所示的取向。

除非另有说明,否则表述“大约”、“约”、“基本上”和“在…的量级”表示在10%以内、优选地在5%以内。

在此,发明人提出生产如下设备,该设备包括第一材料的光学波导和加热元件,该加热元件以第二材料的层的一个或多个部分的形式,加热元件与该设备的波导直接接触或距该波导的一小的距离,例如,处于如下距离出:小于光学信号波长的一半、优选小于光学信号波长的四分之一,该波导被配置为传播该光学信号。更具体地,加热元件覆盖波导的至少一个面。

在本说明书的其余部分中,作为非限制性示例,考虑相位调制器包括由氮化硅制成的波导的情况,该波导被配置为引导一光学信号,该光学信号的波长在450nm至1μm之间,例如,基本上等于905nm、优选等于905nm。

图1示出了图示用于制造相位调制器1(图1的视图C)的方法的一个实施例的相继的步骤的示意性截面视图A、B和C。截面视图A、B和C在与调制器的纵向(longitudinal)方向正交的截面平面中截取,即,在与调制器1中的光学信号的传播方向正交的截面中截取。

在图1的视图A所图示的步骤中,由第一材料(例如,氮化硅)制成的波导100已形成在由第三材料(例如,氧化硅)制成的第一层102上。在该示例中,波导100是条带(strip)波导,或者换言之,是缺乏如在肋形(rib)或脊形(ridge)波导的情况下的侧向鳍片(lateralfin)。

在该实施例中,波导100通过在层102的整个顶表面上沉积由第一材料制成的层104来形成,然后波导100通过如下相继的步骤被来将限定在层104中,对被配置为形成波导100的层部分104加掩模(mask),并且通过蚀刻来移除层104的未经掩模的部分。

根据一个实施例,层104直接形成在层102上。波导100然后与层102接触,并且更具体地,波导100的底面与层102的顶面(upper face)接触。

在图1的视图B所示的步骤中,由第二材料制成的层106已沉积在波导100的暴露的面上且与其接触。更具体地,层106包括:覆盖波导100的顶面的部分106s,部分106s与波导的顶面接触;以及覆盖波导100的两个侧面的两个侧部分106l,每个部分106l与波导100的相应侧面接触并且与部分106s接触。

在该实施例中,层106还包括分别位于波导102的任一侧上的两个部分106c,两个部分106c搁置在层102上。在横向(transverse)于波导100的截面平面中(即,与波导100的纵向方向正交的截面中),每个部分106c从对应部分106l侧向延伸。

优选地,层106一致地沉积在图1的视图A所示的结构的整个暴露的面上(固体板沉积),并且蚀刻掩模在层106希望留在原位(left in place)部分106s、106l和106c上形成。接下来,层106的暴露(未经掩模的)的部分通过蚀刻来移除。

层106的材料或第二材料是导电的。此外,第二材料对于如下信号的波长是透明的,该信号被配置为以受引导的方式在波导100中传播。在本说明书的其余部分中,例如考虑到,如果在给定波长处,材料的折射指数的虚部小于或等于0.01,优选地小于或等于0.005,该材料对于该给定波长是透明的。

优选地,第二材料的折射指数的实部小于或等于波导100的材料的折射指数的实部,波导100的材料参与光学信号在波导100中的受引导的传播。

在该示例中,其中波导100由氮化硅制成并且被配置为引导具有在450nm与1μm之间(例如,基本上等于905nm、优选地等于905nm)的波长的信号,第二材料优选是铟锡氧化物(ITO)或例如非晶碳。

在图1的视图C所示的步骤中,由第三材料制成的第二层108已被沉积,以覆盖图1的视图B所图示的结构。因此,波导100和层106嵌入第三材料的层中,其包括如下,优选地由如下构成:由第三材料制成的第一层102和第二层108。

优选地,层108沉积在图1的视图B所示的整个结构之上(固体板沉积)。优选地,层108被沉积有一厚度,该厚度大于波导100和覆盖波导100的顶面的部分106s的叠层的厚度。优选地,用于将层108的顶面平坦化的步骤(例如通过化学机械抛光(CMP))在将层108的沉积之后提供。

此外,在图1的视图C所图示的步骤中,层108的沉积之后是用于形成导电过孔(via)110(例如,金属过孔110)的步骤。过孔110形成在波导100沿其长度方向考虑的任一侧上。换言之,在横向于波导100的截面平面中,一个过孔110形成在波导100的第一侧面的一侧上(例如,在视图C的右侧上),而另一过孔110形成在波导100的另一侧面的一侧上(例如,在视图C的左侧上)。过孔110穿过层108形成,直到层106的部分106c。更准确地,至少一个过孔110与被定位于波导100的一侧上(例如,视图C的右侧上)的部分106c接触,并且至少另一过孔110与被定位于波导100的另一侧上(例如,视图C的左侧上)的部分106c接触。

在操作期间,当电压被施加给分别被定位于波导100的任一侧上的两个过孔110之间时,电流在层106中循环。这导致层106发热,因此导致波导100的温度的增加。这使波导100的光学指数修改,并且因此使对在其中传播的光学信号进行调制。优选地,电压被施加在以下项之间,使得电流在与波导100的纵向方向基本平行的方向上沿着调制器循环:被定位于调制器的波导100沿着其长度方向截取的第一端处的一个或多个第一过孔110、以及被定位于调制器的波导100沿着其长度方向截取的第二端处的一个或多个第二过孔110之间。

在该实施例中,层106因此形成调制器1的加热元件。此外,在该实施例中,波导100的三个面(侧面和顶面)被层106覆盖并且与层106接触。换言之,在该实施例中,调制器1的加热元件包括:与波导100的顶面接触的上部部分106s、与波导100的相应侧面接触的两个侧部分106l、以及两个接触部分106c,该两个接触部分106c与被配置为接收调制器的控制电压的相应过孔110接触。

相对于其中加热元件是金属的调制器的情况,调制器1的加热元件106对所考虑的波长是透明的,并且因此可以被定位为与调制器的波导100的至少一个面直接接触。结果,对于被供应给加热元件的相同功率,与具有相同波导并且具有相同长度的、但是金属加热元件必须定位在距波导一定距离的位置处以免破坏在波导中传播的信号的调制器相比,在沿着波导中的光学信号的传播方向测量,调制器1允许较高的调制效率。

此外,与具有相同波导、但金属加热元件必须定位于距波导一定距离的位置处以免破坏在波导中传播的信号的调制器相比,调制器1更为紧凑。特别的,对于给定的调制效率、以及被供应给加热元件的给定功率,调制器1没有具有相同波导、但加热元件被定位于距波导一定距离的位置处的调制器那样长。

在未图示的实施例变型中,在视图B的步骤中,第四热绝缘且电绝缘材料(例如,SiOC)层在层106上沉积。这使得可以限制甚至消除了在层106的加热期间,被定位于调制器1附近的波导中的温度增加。

图2示出了示意性截面视图A、B和C,其图示了图1的方法的另一实施例的相继的步骤。截面视图A、B和C在与调制器1的纵向方向正交的截面平面中截取(图2的视图C)。

在该实施例中,不是在层104中限定波导100之后沉积由第二材料制成的层106,由第二材料制成的层200是在层104的沉积之前沉积,然后层104在该层200上形成且与其接触。

在图2的视图A的步骤中,层200已形成在层102上,然后层104已形成在层200上且与层200接触。作为一个示例,层200和104通过沉积、优选通过固体板沉积(solid platedeposition)而形成。

根据一个实施例,层200直接形成在层102上,然后层200与层102接触。

在图2的视图B所示的步骤中,例如,通过对层104的相继的掩模和蚀刻步骤,波导100在层104中限定了,这些步骤与关于图1的视图A描述的类似。此处对层104的蚀刻在层200上停止。

此外,在图2的视图B所图示的步骤中,层200的各部分已通过蚀刻移除了。在该蚀刻期间,层200的一部分200i在波导100的底面(lower face)下方被留在原位,并且层200的两个部分200c在波导100的任一侧上被留在原位。在横向于波导100的截面平面中,从部分200i开始,每个部分200c在波导100的不同侧上侧向延伸。作为一个示例,用于该步骤的蚀刻掩模覆盖波导100并且在层200上、在波导100的任一侧上侧向扩展(overflow)。

图2的视图C图示了在实现关于图1的视图C所描述的步骤之后、从图2的视图B所图示的结构所获得的结构,此处导电过孔110被形成为直到部分200c,而不是直到已相对于图1描述的部分106c。

在该实施例中,加热元件包括与波导100的底面接触的下部部分200i、以及与过孔110接触的两个接触部分200c。在该实施例中,波导100的单个面(底面)被加热元件覆盖。

图2的调制器的操作类似于图1的调制器的操作。此外,相对于包括金属加热元件的调制器,图2的视图C的调制器1受益于与图1的视图C的调制器1相同的优点。

在未图示的实施例变型中,由第四材料制成的层在层200的沉积之前被沉积在层102上,层200被沉积在由第四材料制成的该层上且与其接触,和/或在视图C的步骤之前,第四材料的层沉积在部分200c上和波导100上。类似于之前,这可以在电流在调制器的加热元件中循环时,限制或甚至消除被定位于调制器1附近的波导中的温度增加。

图3示出了图示了图2的方法的实施例变型的步骤、并且更具体地是关于图2的视图A所描述的步骤的示意性截面视图。图3的截面视图在与调制器的纵向方向正交的截面平面中截取。

在该变型中,层200在层104的沉积之前被蚀刻,从而仅将层200的部分200i和200c留在原位。

该变型的其他步骤与关于图2所描述的那些步骤相似或相同,并且导致获得如图2的视图C所图示的调制器1。

图4示出了示意性截面视图A、B和C,其图示了用于制造调制器1(图4的视图C)的方法的另一实施例的相继的步骤。截面视图A、B和C在与调制器1的纵向方向正交的截面平面中截取。

该实施例对应于关于图1描述的实施例与关于图2和图3描述的实施例的组合。换言之,在该实施例中,提供的是,在形成波导100之前沉积层200,然后在形成波导100之后沉积层106。

在图4的视图A所图示的步骤中,关于图2的视图A和B所述的步骤已实现,不同之处在于仅层200的部分200i被保留在原位。作为一个示例,相同的蚀刻掩模被用来在层104中限定波导100以及蚀刻层106。

图4的视图B图示了在实现关于图1的视图B所述的步骤之后,从图4的视图A所图示的结构所获得的结构。

图4的视图C图示了在实现关于图1的视图C所述的步骤之后,从图4的视图B所图示的结构中所获得的结构。

在该实施例中,调制器1的加热元件包括:与波导100的底面接触的下部部分200i、与波导100的顶面接触的上部部分106s、与波导100的相应侧面接触的两个侧部分106l、以及与过孔110接触的两个接触部分106c。部分106s和200i通过部分106l并联地电链接。

图4的调制器1的操作类似于图1或图2的调制器的操作。但是,与图1或图2的调制器1相比,图4的调制器1的波导100包括与加热元件接触的更多面。因此,与图1或图2的调制器1相比,对于施加在过孔110之间的相同电压,图4的调制器1允许更高的调制效率。此外,与图1或图2的调制器1的波导100中的温度增加相比,图4的调制器1允许波导100中的温度增加更均匀。

此外,相对于包括金属加热元件的调制器,图4的调制器1受益于与图1或图2的调制器1相同的优点。

在未图示的实施例变型中,层200和106的厚度被配置为对包括有层106与波导100接触的部分106l、106s的导电路径的电阻,与包括有层200与波导100接触的部分200i的导电路径的电阻进行平衡。这使得可以更均匀地加热波导100。

在未图示的另一实施例变型中,由第四材料制成的层在层200的沉积之前沉积在层102上,优选沉积在层200上且与层200接触,和/或由第四材料制成的层沉积在层106上、优选与层106接触。类似于之前,这可以在电流在调制器的加热元件中循环时,限制甚至消除被定位于调制器1附近的波导中的温度增加。

已结合图1-图4描述了实施例和变型,其中波导100例如通过掩模化(masking)和蚀刻步骤而限定在由波导100的材料制成的层104中。在这些实施例和变型中,层200在形成波导100之前沉积,和/或层106在形成波导100之后沉积,从而由层106和/或200形成与波导的至少一个纵向面接触的加热元件或加热层。

现在将描述其他实施例和变型,其中波导100通过如下相继的步骤而形成:用于蚀刻腔、沉积由波导的材料制成的层来填充腔以及CMP直到腔顶部。类似于之前,层200在形成波导100之前沉积,和/或层106在形成波导100之后沉积,从而由层106和/或200形成与波导100的至少一个纵向面(侧、上部或下部)接触的加热元件或加热层。

图5示出了示意性截面视图A、B、C和D,其图示了用于制造相位调制器1(图5的视图D)的方法的另一实施例的相继的步骤。截面视图A、B、C和D在与调制器1的纵向方向正交的截面平面中截取。

在图5的视图A所图示的步骤中,腔500已在层102中被蚀刻。腔的尺寸由将在其中形成的波导100(在图5的视图A中不存在)的尺寸确定。优选地,腔500的尺寸基本上等于波导100的尺寸。

优选地,腔500仅在层102的厚度的一部分上,从层102的顶面蚀刻,使得层102的厚度的一部分保持在腔500的底部下方。

在图5的视图B所图示的步骤中,由第二材料制成的层200优选地在层102的整个暴露的面之上(固体板沉积)、优选地一致地沉积。从而覆盖腔500的底部和壁。然后层104被沉积来填充腔500。层104沉积在层200上且与层200接触。

在图5的视图C所图示的步骤中,层104被定位于腔500的顶水平(即,此处为层200的上部水平)上方的部分已通过CMP被移除,直到层200。层104在腔500中留在原位的部分然后形成调制器的波导100。波导100的底面和侧面然后被层200在腔500中留在原位的部分覆盖。更具体地,波导100的底面与层200的部分200i接触,波导100的侧面与层200的相应部分200l接触。部分200l与部分200i接触。

此外,在图5的视图C所图示的步骤中,层200搁置在层102上的部分(即,层200被位于腔500外侧的部分)已通过蚀刻被移除,在层102上在原位留下了层200的被定位在横向于波导100的平面中的、分别在波导100的任一侧上的部分200c。留在原位的每个部分200c与对应部分200l接触,或者换言之,每个部分200c从对应部分200l侧向延伸。

作为一个示例,通过蚀刻层200中的部分200c来进行的用于限定的该步骤使用蚀刻掩模来完成,该蚀刻掩模覆盖波导100的顶面并且在层200上侧向扩展,并且更具体地在层200的部分200c上侧向扩展。

图5的视图D图示了在实现关于图1的视图C所述的步骤之后,从图5的视图C所示的结构所获得的结构,不同之处在于过孔110被形成直到部分200c,而不是部分106c。

在该实施例中,调制器1的加热元件包括:与波导100的底面接触的下部部分200i、与波导100的相应侧面接触的两个侧部分200l、以及与过孔110接触的两个接触部分200c。第一部分200c、第一部分200l、部分200i、第二部分200l和第二部分200c串联链接在过孔110之间。

图5的调制器的操作类似于图1的调制器的操作。此外,相对于包括金属加热元件的调制器,图5的调制器1受益于与图1的调制器1相同的优点。

在未图示的实施例变型中,由第四材料制成的层在层200的沉积之前被沉积在层102上,层200被沉积在由第四材料制成的该层上且与其接触,和/或在视图C的步骤和视图D的步骤之间,第四材料的层在部分200c和波导100上沉积。类似于之前,这使得可以在电流在调制器的加热元件中循环时,限制甚至消除被定位于调制器1附近的波导中的温度升高。

图6示出了示意性截面视图A和B,其图示了用于制造调制器1(图6的视图B)的方法的另一实施例的相继的步骤。截面视图A和B在与调制器1的纵向方向正交的截面平面中截取。

在该实施例中,不是在腔500中形成波导100之前沉积层200,由第三材料制成的层106在腔500中形成波导100之后被沉积。

在图6的视图A所图示的步骤中,类似于关于图5的视图A所描述的,腔500(在图6中未被引用)已在层102中被蚀刻,然后类似于关于图5的视图B所描述的,层104已被沉积来填充腔500。层104被位于腔500的上部水平之上的部分(即,在此,层102的顶水平)已通过CMP被移除,直到层102。然后,层104在腔500中留在原位的部分形成波导100。

此外,在图6的视图A所图示的步骤中,层106已沉积在结构的暴露的面上,即,在此是在波导100的顶面和层102的暴露的面上。

层106的各部分然后已通过蚀刻被移除。蚀刻被完成,从而使得层106覆盖波导100顶面的部分106s、以及层106在波导100的任一侧上的部分106c留在原位。部分106s与波导的顶面接触。每个部分106c从部分106s侧向延伸。

图6的视图B图示了在实现关于图1的视图C所述的步骤之后,从图6的视图A所示的结构所获得的结构。

在该实施例中,调制器1的加热元件包括:接触部分106c和上部部分106s。第一部分106c、部分106s和第二部分106c串联链接在过孔110之间。

图6的调制器的操作类似于图1的调制器的操作。此外,相对于包括金属加热元件的调制器,图6的调制器1受益于与图1的调制器1相同的优点。

在未图示的实施例变型中,由第四材料制成的层在层108的沉积之前被沉积在层106上,和/或由第四材料制成的层在腔500的蚀刻与层104的沉积之间被沉积(固体板)在层102上。在这后一种情况下,在层104的沉积之后,CMP步骤可以在被沉积在层102上的第四材料的层上、或在层102上停止。类似于之前,第四材料的一个或两个层的沉积使得当电流在调制器的加热元件中循环时,可以限制甚至消除被定位于调制器1附近的波导中的温度增加。

图7示出了示意性截面视图A、B、C和D,其图示了用于制造调制器1(图7的视图D)的方法的另一实施例的相继的步骤的。截面视图A、B、C和D在与调制器1的纵向方向正交的截面平面中截取。

该实施例对应于关于图5描述的实施例和关于图6描述的实施例的组合。换言之,在该实施例中,提供的是,在形成波导100之前而沉积层200,然后在形成波导100之后而沉积层106。

图7的视图A和B与图5的相应视图A和B相同,并且图示了与针对图5的相应视图A和B所描述的步骤相同的步骤。

在图7的视图C所图示的步骤中,层200和104被定位于腔500的顶水平上方(即,此处在层102的顶水平上方)的部分已通过CMP被移除,直到层102。层104在腔500中留在原位的部分然后形成调制器的波导100。波导100的底面和侧面然后被层200在腔500中留在原位的部分覆盖。更具体地,波导100的底面与层200的部分200i接触、波导100的侧面与层200的相应部分200l接触。部分200l与部分200i接触。

将注意到,相对于关于图5描述的实施例,层200的部分200c在CMP步骤期间被移除。

仍然在图7的视图C所图示的步骤中,层106然后形成在结构的整个暴露的面上,即,此处在波导100的顶面和层102的暴露的面上。

层106的各部分然后通过蚀刻来移除。蚀刻被完成,以使得层106覆盖波导100的顶面的部分106s、以及层106在波导100的任一侧上的部分106c留在原位。部分106s与波导的顶面接触。每个部分106c从部分106s侧向延伸。此外,层200的每个部分200l的顶端与对应部分106c接触。

图7的视图D图示了在实现关于图1的视图C所述的步骤之后,从图7的视图C所示的结构所获得的结构。

在该实施例中,调制器1的加热元件包括:覆盖波导100的相应侧面的两个侧部分200l、覆盖波导100的底面的下部部分200i、覆盖波导100的顶面的上部部分106s、以及与过孔110接触的两个接触部分106c。部分200i将部分200l彼此电链接,部分200l和200i串联连接。此外,在部分106c之间,部分200i和200l的集合与部分106s并联连接,部分106c各自连接到不同的过孔110。

图7的调制器的操作类似于图1的调制器的操作。此外,相对于包括金属加热元件的调制器,图7的调制器1受益于与图1的调制器1相同的优点。

在未图示的实施例变型中,在层200的沉积之前,由第四材料制成的层被沉积在层102上、特别是被沉积在腔500中,和/或在层108的沉积之前,由第四材料制成的层被沉积在层106上。类似于之前,这可以当电流在调制器的加热元件中循环时,限制或甚至消除被定位于调制器1附近的波导中的温度增加。

图8示出了图示了包括如前所述的调制器1的光子集成电路8的一个实施例的截面视图。更具体地,在该示例中,调制器1是具有图4的视图C所示的类型。

电路8包括被绝缘层802覆盖的衬底800,衬底800进而被诸如单晶硅的半导体层804覆盖。层804和层802形成绝缘体上半导体(SOI)类型的结构。

各种组件806已通过例如常规的掩模化、蚀刻、外延和/或掺杂步骤而从层804形成。换言之,该组件在层804中和/或层804上形成或定位。在所图示的示例中,该电路包括光电二极管806(例如,由从层804外延的锗制成的光电二极管,或在硅层804中形成的硅光电二极管)。

例如通过层804的常规掩模化和蚀刻步骤,波导808也已在层804中限定。

在所图示的示例中,电路8在图8中从左到右包括:条带波导808、光电二极管806、以及肋形或脊形波导808。

组件806和波导808被诸如氧化硅的绝缘层810覆盖。

电路8还包括搁置在层810上的互连结构812。互连结构812包括金属层814被绝缘层816彼此分离的各部分。互连结构812还包括过孔818,过孔穿过层816以便将金属层814的各部分彼此连接、连接到接触焊盘820和/或组件806,接触焊盘820被定位在互连结构812的顶面处。

根据一个实施例,调制器1被定位于互连结构812的绝缘层816中,层816优选地被定位于层810与互连结构812的下部金属级(lower metal level)之间。作为一个示例,下部金属级包括被定位于相同级处、并且最靠近层804的金属层部分814。

在其处调制器1被定位的层816包括前述的层102和108(图8中未示出)或优选地由前述的层102和108组成。

互连结构812包括调制器1的过孔110。过孔110电链接到互连结构812的金属层部分814(例如,下部金属级的部分814)。

作为一个示例,电路8通过执行以下步骤来获得:

-由SOI类型的层804形成组件806和/或波导808;以及

-在层804的上方形成互连结构812,形成互连结构812包括以下步骤:形成层102(图8中未示出);以及执行上文关于图1至图7描述的方法之一,使得层102和108(图8中未示出)对应于互连结构812的绝缘层816,即,形成该互连结构的绝缘层816。

根据一个实施例,电路8被配置为执行光检测和测距(LIDAR)功能。

参考图1至图8在上文中描述了实施例和变型,其中调制器1包括被嵌入在绝缘层102与108(例如,由氧化硅制成)中的、氮化硅的波导100,以及例如ITO的、与波导的至少一个面接触的加热元件。通过修改加热元件的材料,这些实施例和变型可以适于调制器1包括另一材料的波导的情况,只要加热元件的材料保持导电,并且对被配置为在波导中传播的信号的波长透明。

作为一个示例,优选地通过执行关于图1描述的方法,波导100可以由SOI类型的层中的单晶硅制成,层102例如对应于氧化硅层,SOI类型层搁置在该氧化层上,和/或层106的材料例如是ZnO、Cd

此外,尽管已描述了其中波导器100是条带波导器的实施例和变型的示例,但是本领域技术人员能够将这些实施例和变型适配用于肋形或脊形波导100的情况。

此外,已描述了其中加热元件与波导的一个或多个面直接接触的实施例和变型。这些实施例和变型可以适合于加热元件不与波导的这些面直接接触,而是保持被定位在距波导一距离处的情况,该距离小于波导传播的信号波长的一半、优选小于该信号波长的四分之一。

例如,可以提供的是,加热元件通过中间层与波导的一个或多个面分隔开,该中间层具有一厚度,该厚度小于波导传播的光学信号的波长的一半、优选地小于该光学信号的波长的四分之一。换言之,中间层包括第一面以及第二面,第一面与波导接触,第二面与加热元件接触且与第一面相对,中间层的厚度在其第一面和第二面之间测量。相对于加热元件与波导接触的情况,提供这样的中间层可以使得加热元件更少地扰乱在波导中传播的光学信号。中间层优选由单个层组成。中间层优选由具有这样的光学指数的材料制成(例如,由第三材料制成),该光学指数低于第一材料的光学指数。

本领域技术人员能够使得所描述的实施例和变型适用于提供有这样的中间层的情况,特别是提供用于沉积该中间层的步骤。具体地,在将第二材料层沉积在中间层上且与中间层接触之前,中间层可以在波导上沉积且与波导接触,和/或在中间层上形成波导并将波导与中间层接触之前,中间层可以被沉积在第二材料的层上且与第二材料的层接触。

已描述了各种实施例和变型。本领域技术人员将理解,这些实施例的某些特征可以被组合,并且本领域技术人员将容易想到其他变型。

最后,基于上文提供的功能描述,本文描述的实施例和变型的实际实现在本领域技术人员的能力之内。特别地,本领域技术人员能够确定每个部分106c和200c(例如在与波导100的侧面正交的方向上)的长度,该长度例如从波导100的侧面进行测量,以及能够确定例如在与这些面正交的方向上测量的、波导100的侧面与导电过孔110之间的距离,使得金属过孔110不会扰乱光学信号在波导100中的传播。更一般地,本领域技术人员能够根据上面给出的功能描述,确定调制器1的各种尺寸,例如,根据待引导的信号或层106和200的厚度来确定波导100的截面的尺寸。为此,本领域技术人员可以使用计算机辅助仿真软件(例如,以商品名Lumerical指定的软件)。

- 包括分束器和线偏振模式相位调制器的相位调制器系统和用于将朝向该相位调制器传输和从该相位调制器反射回的光束分离的方法

- 相位调制器设备和方法