黑色烧结体及其制造方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明涉及包含着色剂和氧化锆的烧结体。特别是涉及包含着色剂和氧化锆且呈现黑色的烧结体。

背景技术

目前,正在研究将烧结体的着色、即氧化锆烧结体的色调设为与氧化锆本来的色调不同的色调。为了得到呈现黑色的烧结体,报告有以包含铬(Cr)的化合物为着色剂,并将其和氧化锆混合并烧结而得到的烧结体(例如,专利文献1)。专利文献1中,同时公开了通过以钴(Co)及铁(Fe)为着色剂,且将它们和氧化锆进行混合并烧结,从而得到呈现黑色的烧结体。

但是,铬是难以处理的元素,因此,正在研究不使用铬而对烧结体进行着色的技术(专利文献2及3)。例如,作为呈现黑色的氧化锆烧结体,报告有:以氧化钴和氧化铁为着色剂且将其在空气中烧成而得到的烧结体(专利文献2)、含有包含Co-Zn-Fe-Al系复合氧化物的新型着色剂的烧结体(专利文献3)。

现有技术文献

专利文献

专利文献1:日本国特开2006-342036号公报

专利文献2:日本国特开平07-291630号公报

专利文献3:日本国特开2007-308338号公报

发明内容

发明所要解决的技术问题

现有的烧结体通过使用大量着色剂或使用新型着色剂而呈现黑色。相对于此,本发明的目的在于,提供一种烧结体,比现有的烧结体着色剂的含量降低,其呈现可从视觉上被认定为不带色彩的黑色的色调(以下,也称为“漆黑色”。)。

用于解决问题的技术方案

本发明人发现,通过控制烧结体中的着色剂的分布状态,即使是少量的着色剂,烧结体也呈现漆黑色,并最终完成了本发明。

即,本发明的主旨如下。

[1]一种烧结体,其特征在于,包含含有钴和铁的固溶体,余部含有氧化锆,将钴换算为CoO时的含量及将铁换算为Fe

[2]根据所述[1]所记载的烧结体,其中,超过6.5μm

[3]根据所述[1]或[2]所记载的烧结体,其中,超过5.0μm

[4]根据上述[1]至[3]中任一项所记载的烧结体,其中,所述烧结体含有铝氧化物。

[5]根据上述[1]至[4]中任一项所记载的烧结体,其中,所述氧化锆为含有选自氧化钇、氧化钙、氧化镁、氧化钒及二氧化钛中的至少一种的氧化锆。

[6]根据上述[1]至[5]中任一项所记载的烧结体,其中,所述氧化锆为含有二氧化钛和氧化钇的氧化锆。

[7]根据上述[1]至[6]中任一项所记载的烧结体,其中,所述氧化锆为含有1.0mol%以上且6.0mol%以下的二氧化钛及2.0mol%以上且4.0mol%以下的氧化钇的氧化锆。

[8]根据上述[1]至[7]中任一项所记载的烧结体,其中,氧化锆的单斜晶比率为10%以下。

[9]根据上述[1]至[8]中任一项所记载的烧结体,其中,氧化锆的晶粒的平均直径为3.0μm以下。

[10]一种上述[1]至[9]中任一项所记载的烧结体的制造方法,所述制造方法具有将成形体在还原气氛中烧结的烧结工序,所述成形体包含钴化合物及铁化合物,余部含有氧化锆,将钴换算为CoO时的含量及将铁换算为Fe

[11]根据上述[10]所记载的制造方法,其中,所述还原气氛为使用还原性气体或还原性发热体中的至少任一种的气氛。

[12]根据上述[10]或[11]所记载的制造方法,其中,所述烧结工序的烧结方法为加压烧结。

[13]根据上述[10]至[12]所记载的制造方法,其中,所述制造方法具有将成形体在非还原气氛中烧结而得到预烧结体的预烧结工序。

[14]根据上述[10]至[13]所记载的制造方法,其中,所述制造方法具有在氧化气氛下、在650℃以上且1100℃以下热处理烧结体的热处理工序。

发明效果

通过本发明,能够提供比现有的烧结体着色剂的含量降低的烧结体,所述烧结体呈现漆黑色。

附图说明

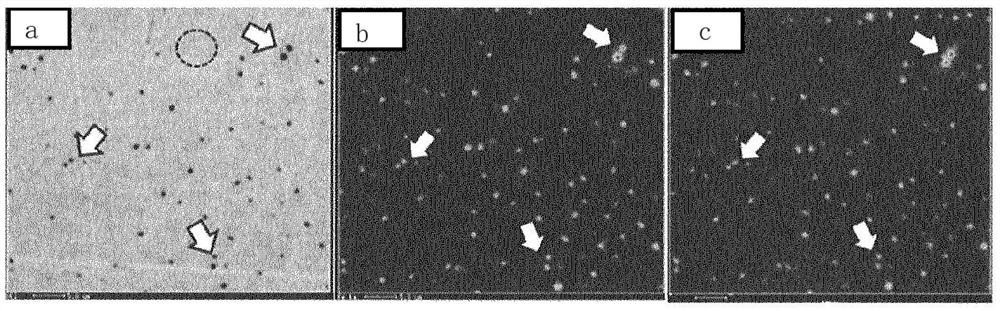

图1是实施例3的元素分布像((a)背散射电子像、(b)Fe、(c)Co)。

图2是实施例17的元素分布像((a)Co的元素分布像、(b)二值化处理后的元素分布像)。

图3是实施例17的元素分布像((a)Y、(b)Ti)。

具体实施方式

以下,对本发明的实施方式进行说明。

本实施方式的烧结体包含含有钴和铁的固溶体(以下,也称为“Co-Fe固溶体”。)。Co-Fe固溶体作为呈现黑色的着色剂发挥作用。由于不包含Co-Fe固溶体而仅含有铁或仅含有钴的烧结体的色调与本实施方式的烧结体不同、或容易产生缺陷等原因,得不到本实施方式的烧结体。

本实施方式的烧结体中的Co-Fe固溶体能够通过电子探针显微分析仪的元素分布像(以下,也简称为“元素分布像”。)确认。

图1是表示本实施方式的烧结体的元素分布像的一例的图。图1(a)至(c)是同一视场中的、烧结体的背散射电子像(图1(a))、铁的分布像(图1(b))、及钴的分布像(图1(c))。在背散射电子像中,作为母材的氧化锆及Co-Fe固溶体分别被确认为浅色的区域(图1(a)中虚线圆部)及深色的区域(图1(a)中箭头)。图1(a)中,能够确认到Co-Fe固溶体主要以直径0.1μm以上且低于3.5μm的大致球状的区域分布。

在铁和钴的分布像中,能够确认到在与图1(a)的Co-Fe固溶体的区域相同的位置分布有钴和铁(图1(a)至(c)中箭头)。图1(b)及(c)中,在背散射电子像中大致球状的区域中含有钴和铁,因此,能够确认Co-Fe固溶体的粒子中Co及Fe均质地固溶。根据图1(a)至(c)能够确认,Co-Fe固溶体作为粒子、进一步地大致球状的粒子、进而直径0.1μm以上且低于3.5μm的大致球状的粒子包含在烧结体中。

作为本实施方式的烧结体将Co-Fe固溶体以这样的分布状态包含的原因之一,认为钴和铁在被引入氧化锆的同时固溶化,其作为微细的粒子从氧化锆粒子中再析出。

本实施方式的烧结体中,超过5.5μm

本实施方式中,以下将超过Xμm

在存在Co-Fe固溶体的粗大粒子或Co-Fe固溶体的粒子偏聚等、这样具有对从视觉上认定的色调造成影响的程度的Co-Fe固溶体的不均匀分布的情况下,Co分布(5.5)超过25%。即,通过粗大粒子的存在或粒子的偏聚变多,烧结体容易呈现具有偏差的不均匀的色调或与漆黑色不同的色调。另外,通过粗大粒子的存在或粒子的偏聚,容易产生制造时的缺陷。

由于同样的原因,Fe分布(6.5)优选为30%以下,进而优选为25%以下,更优选为20%以下,进一步优选为10%以下,特别优选为3%以下。

本实施方式的烧结体优选Co-Fe固溶体更均匀地分布,优选满足以下所示的Co分布或Fe分布的至少任一项。

Co分布(5.0):30%以下,优选为25%以下,更优选为15%以下,进一步优选为10%以下,特别优选为5%以下

Co分布(4.5):35%以下,优选为30%以下,更优选为25%以下,进一步优选为10%以下,特别优选为5%以下

Co分布(3.5):55%以下,优选为50%以下,更优选为35%以下,进一步优选为15%以下,特别优选为8%以下

Fe分布(5.5):45%以下,优选为35%以下,更优选为25%以下,进一步优选为15%以下,进而更优选为5%以下,特别优选为3.5%以下

Fe分布(5.0):50%以下,优选为45%以下,更优选为40%以下,进一步优选为20%以下,特别优选为5%以下

Fe分布(4.5):60%以下,优选为50%以下,更优选为15%以下,进一步优选为10%以下,特别优选为5%以下

Fe分布(3.5):70%以下,优选为60%以下,更优选为20%以下,进一步优选为15%以下,特别优选为10%以下

本实施方式的烧结体中,超过0μm

本实施方式的烧结体中,超过0μm

本实施方式的元素分布像例如通过如下方法得到:将表面粗糙度(Ra)为0.02μm以下的烧结体作为测定试样使用,在以下所示的条件下对各元素测定元素分布像。

测定方式:波长色散型

加速电压:15kV

发射电流:300nA

分析面积:51.2μm×51.2μm

视场数:3个视场~5个视场

M分布、最频Co区域及最频Fe区域分别能够根据得到的各元素的元素分布像,通过以下的方法求得。

图2是表示元素分布像的一例的图。将在对各元素的元素分布像(图2(a))进行二值化而得到的元素分布像(图2(b))中观测的特征X射线的强度的最低值看作背景强度,测量特征X射线的强度相对于背景强度为1.5倍以上的区域(以下,也称为“检出区域”;例如,图2(b)中箭头)的个数、以及与作为对象的面积相当的区域(以下,也称为“对象区域”。)的个数。就对象区域而言,例如如果为Co(5.5),则是超过5.5μm

只要求得对象区域的个数占检出区域的个数的比例,并将其设为各元素的分布即可。例如,在钴的特征X射线的强度为背景强度的1.5倍的区域中,占5.5μm

二值化、检出区域及对象区域的检测、以及它们的个数的统计能够通过附属于通用的电子探针显微分析仪的软件(例如,岛津制作所社制EPMA系统Ver.2.14)解析。作为电子探针显微分析仪,例如可举出岛津制作所制EPMA 1610。由于测定的处理法不同,因此检出区域或对象区域与由背散射电子像或元素分布像确认的Co-Fe固溶体的大小也可以不一致。

本实施方式的烧结体除了Co-Fe固溶体之外,可以还包含钴氧化物或铁氧化物中的至少任一种。

本实施方式的烧结体中,将钴换算为CoO时的含量(以下,也称为“钴含量”。)及将铁换算为Fe

作为本实施方式的烧结体的特别优选的着色剂含量,可举出0.1重量%以上且低于1.0重量%,进一步可举出0.2重量%以上且低于1.0重量%。

本实施方式的烧结体中,相对于着色剂含量的钴含量优选为0.10以上且0.98以下,更优选为0.10以上且0.50以下。

本实施方式的烧结体也可以含有铝氧化物,优选含有氧化铝(Al

本实施方式的烧结体优选不含有铪(Hf)等不可避杂质以外的杂质,特别优选不含有锌(Zn)及铬(Cr)(即,0重量%)。本实施方式的烧结体中,将锌换算为ZnO时的含量(以下,也称为“锌含量”。)及将铬换算为Cr

本实施方式的烧结体的余部含有氧化锆。本实施方式的烧结体能够示例将氧化锆换算为ZrO

本实施方式中,钴含量、铁含量、着色剂含量、氧化铝含量、氧化锆含量、锌含量及铬含量分别是各成分相对于本实施方式的烧结体的重量的重量比例。

本实施方式的烧结体中包含的氧化锆(ZrO

固溶成分的含量只要是能够固溶于氧化锆的量即可,作为各固溶成分的含量,分别能够示例2.0mol%以上且10.0mol%以下。

本实施方式中,固溶成分的含量是各固溶成分相对于氧化锆和各固溶成分的合计的比例(mol%),是根据“[各固溶成分(mol)]/[各固溶成分(mol)+ZrO

例如,作为各固溶成分的优选的含量,能够示例以下的至少任一项。

氧化钇含量:2.0mol%以上且4.0mol%以下,优选为2.5mol%以上且3.5mol%以下

二氧化钛含量:1.0mol%以上且6.0mol%以下,优选为1.5mol%以上且4.8mol%以下

本实施方式的烧结体优选不含有固溶于氧化锆且通过固溶大幅改变烧结体色调的元素,例如不含有氧化铒(Er

本实施方式的烧结体优选氧化铝含量为0.1重量%以上且2.0重量%以下,进一步为0.1重量%以上且1.5重量%以下,进一步为0.1重量%以上且1.0重量%以下,进一步为0.1重量%以上且0.5重量%以下,且二氧化钛含量为1.0重量%以上且4.0重量%以下,进一步为1.0重量%以上且3.5重量%以下,进一步为1.2重量%以上且3.2重量%以下,进一步为1.5重量%以上且3.0重量%以下。

本实施方式的烧结体中包含的氧化锆的晶相只要以四方晶为主相即可,也可以是四方晶及立方晶。本实施方式的烧结体中包含的氧化锆的晶相的主相是通过以下的条件测定的粉末X射线衍射(以下,也称为“XRD”。)谱图中的氧化锆在晶相中所占的比例最多的相。

射线源:Cu Kα线

测定模式:连续扫描

步长:0.02°

扫描速度:5°/分钟

测定范围:2θ=20°~80°

在本实施方式的烧结体的Co-Fe固溶体等的含量的情况下,在XRD谱图中未能检出其XRD峰值。因此,本实施方式的烧结体的XRD谱图成为与烧结体中包含的氧化锆的晶相相同的XRD谱图。

本实施方式的烧结体中,氧化锆的单斜晶比率优选为10%以下,更优选为6.5%以下,进一步优选为2%以下,更优选为1%以下。

氧化锆的单斜晶比率是根据以上述的条件测定的本实施方式的烧结体的表面的XRD谱图,通过下式求得的值。

单斜晶比率(%)=[I

/[I

上式中,I

本实施方式的烧结体中包含的氧化锆的晶粒的平均直径(以下,也称为“晶粒平均直径”。)优选为3.0μm以下,更优选为2.5μm以下。作为特别优选的晶粒平均直径,能够举出0.3μm以上且2.5μm以下,进一步举出0.5μm以上且1.3μm以下。

本实施方式中,晶粒平均直径能够如下求得:使用扫描显微镜,以15000倍的倍率观察本实施方式的烧结体的表面,从得到的SEM观察图随机选取200个以上、优选为250±50个的氧化锆的晶粒,通过截距(intercept)法(k=1.78)测定其晶粒直径,并取其平均。本实施方式的烧结体的SEM观察图中,氧化锆的晶粒和Co-Fe固溶体的粒子等氧化锆的晶粒以外的粒子及气孔能够根据深浅的不同进行区别。

本实施方式的烧结体在L*a*b*表色系中,优选具有明度L*为10以下,并且色相a*为-2.00以上且2.00以下,及色相b*为-2.00以上且5.00以下的色调。

作为本实施方式的烧结体的特别优选的色调,可举出以下所示的明度L*、色相a*及b*的任一项的组合。

明度L*:0以上且9.0以下,优选为0以上且5.5以下,

更优选为0以上且低于3.0

色相a*:-3.00以上且2.00以下,

优选为-0.50以上且0.50以下

色相b*:-2.00以上且4.00以下,

优选为-1.00以上且1.00以下

L*a*b*表色系的色调通过依据JIS Z 8722的方法,测定表面粗糙度(Ra)为0.02nm以下的烧结体而得到。就色调而言,通过除去正反射光且测定扩散反射光的SCE方式求得,能够作为更接近目视的色调进行评价。

本实施方式的烧结体中,依据ISO/DIS 6872,并且将试样厚度设为1mm测定的双轴弯曲强度(以下,也简称为“双轴弯曲强度”。)优选为1400MPa以上,更优选为1700MPa以上。从加工性的观点来看,双轴弯曲强度优选为3000MPa以下,更优选为2500MPa以下。

本实施方式的烧结体是呈现可从视觉上被认定为不带色彩的黑色的色调的烧结体,能够在具有高级感的珠宝饰品、装饰部件等部件中利用,例如手表零件、便携式电子设备的外装零件等各种各样的部件。

接着,对本实施方式的烧结体的制造方法进行说明。

本实施方式的烧结体的制造方法是具有将成形体在还原气氛中烧结的烧结工序的制造方法,该成形体包含钴化合物及铁化合物,余部含有氧化锆,将钴换算为CoO时的含量及将铁换算为Fe

烧结工序中,通过将包含钴化合物及铁化合物、且余部含有氧化锆、且将钴换算为CoO时的含量及将铁换算为Fe

供于烧结工序的成形体包含钴化合物及铁化合物,余部含有氧化锆。成形体优选不含有除不可避杂质以外的杂质。成形体优选不含有锌及铬(即,锌含量及铬含量分别为0重量%),分别优选低于0.1重量%。

钴化合物是含有钴(Co)的化合物,能够示例选自四氧化三钴(Co

铁化合物是含有铁(Fe)的化合物,能够示例选自氧化铁(III,II)(Fe

成形体也可以含有铝化合物。铝化合物是含有铝(Al)的化合物,能够示例选自氧化铝(Al

钴化合物、铁化合物及铝化合物也可以是含有选自钴、铁及铝中的两种以上的复合氧化物。作为复合氧化物,能够示例选自CoFe

氧化锆(ZrO

成形体也可以包含含有固溶成分或其前体的化合物(以下,也称为“固溶成分源”。)。作为这种化合物,能够示例选自钇化合物、钙化合物、镁化合物、钒化合物及钛化合物中的至少一种,优选为钇化合物或钛化合物中的至少任一种,更优选为钛化合物。

钇化合物能够示例选自氧化钇、氯化钇及氢氧化钇中的至少一种,优选为氧化钇或氯化钇中的至少任一种。钙化合物能够示例选自氧化钙、氯化钙及氢氧化钙中的至少一种,优选为氧化钙或氯化钙中的至少任一种。镁化合物能够示例选自氧化镁、氯化镁及氢氧化镁中的至少一种,优选为氧化镁或氯化镁中的至少任一种。钒化合物能够示例选自氧化钒、氯化钒及氢氧化钒中的至少一种,优选为氧化钒或氯化钒中的至少任一种。钛化合物能够示例选自二氧化钛、氯化钛、氢氧化钛及四异丙醇钛中的至少一种,优选为二氧化钛或氢氧化钛中的至少任一种。

成形体中,将成形体中的钴换算为CoO时的含量(钴含量)及将铁换算为Fe

钴化合物和铁化合物的比例是任意的,对于将成形体中的钴及铁分别换算为CoO及Fe

在成形体包含铝化合物的情况下,将成形体中的铝换算为Al

固溶成分源的含量能够示例为2.0mol%以上且10.0mol%以下。固溶成分源的含量是氧化物换算后的各固溶成分源相对于氧化锆和氧化物换算后的各固溶成分源的合计的比例(mol%),是根据“[各固溶成分源(mol)]/[各固溶成分源(mol)+ZrO

例如,作为各固溶成分源的优选的含量,能够示例以下的至少任一种。

氧化钇含量:2.0mol%以上且4.0mol%以下,优选为2.5mol%以上且3.5mol%以下

二氧化钛含量:1.0mol%以上且6.0mol%以下,优选为1.5mol%以上且4.8mol%以下

另一方面,成形体优选不含有氧化铒(Er

成形体只要通过任意的方法获得即可,例如,优选为通过将原料化合物混合、成形的工序而得到的成形体。

混合只要是原料化合物变得均匀的方法即可,可以是任意的混合方法。作为优选的混合法,可举出湿式混合原料化合物的各粉末。作为具体的湿式混合,能够示例通过选自球磨机、珠磨机、及搅拌磨机中的至少一种进行的混合,优选为通过球磨机及珠磨机的至少任一种进行的混合,更优选为通过以直径1.0mm以上且10.0mm以下的氧化锆球作为粉碎介质的球磨机进行的混合。本实施方式中,优选在湿式混合原料化合物的各粉末时进行粉碎。

成形如果是可得到作为目的的形状的成形体的方法,则能够应用任意的成形方法。作为成形方法,能够示例选自单轴加压、冷等静压、注浆成形及注塑成形中的至少一种。作为优选的成形方法,可举出单轴加压或冷等静压中的至少任一种,更优选为在单轴加压后进行冷等静压的成形方法。作为单轴加压的条件,能够示例20MPa以上且70MPa以下;作为冷等静压的条件,能够示例150MPa以上且250MPa以下。

成形体的形状只要是与目的相应的任意形状即可,能够示例选自圆板状、柱状、立方体状、长方体状、多面体状、大致多面体状、板状、球状及大致球状中的至少一种。

烧结工序中,将成形体在还原气氛中烧结,得到烧结体。由此,得到含有钴和铁的固溶体的烧结体。

烧结工序中,将成形体在还原气氛中烧结。通过在还原气氛中烧结,同时进行钴及铁的固溶体化和析出。在仅氧化气氛的烧结中,会发生烧结体的色调不同或色调中产生不均等情况,无法稳定地得到本实施方式的烧结体。

作为本实施方式的还原气氛,能够示例使用还原性气体或还原性发热体中的至少任一种的气氛。还原性气体能够示例含有氢或一氧化碳中的至少任一种的气体。作为还原性发热体,能够示例碳制发热体。

作为本实施方式的优选的还原气氛,可举出在不活泼气体中使用还原性发热体的气氛,进一步可举出在氩或氮的气氛中使用碳制发热体的气氛。

烧结工序中,烧结方法是任意的,优选为常压烧结或加压烧结中的任一种,更优选为加压烧结。加热烧结优选为热压法或热等静压(以下,也称为“HIP”。)处理,更优选为HIP处理。本实施方式中,常压烧结是通过在烧结时不对成形体施加外力而仅加热而进行烧结的方法,加压烧结是通过在烧结时对成形体施加外力并加热而烧结的方法。

烧结工序中的烧结温度可举出1300℃以上且1700℃以下,优选举出1300℃以上且1675℃以下,更优选举出1450℃以上且1675℃以下。

作为优选的烧结条件,能够示例以下的条件。

烧结方法:HIP处理

烧结气氛:氩或氮中的至少任一种,优选为氩

烧结温度:1300℃以上且1675℃以下,

优选为1450℃以上且1675℃以下

烧结时间:0.5小时以上且5小时以下

烧结压力:50MPa以上且200MPa以下,

优选为100MPa以上且175MPa以下

发热体:碳加热器

本实施方式的制造方法也可以在烧结工序之前具有将成形体在非还原气氛中烧结而得到预烧结体的预烧结工序。

预烧结工序的烧结气氛只要为非还原气氛即可,只要为氧化气氛或不活泼气氛的任一种即可,优选为氧化气氛,更优选为大气气氛。

如果进行烧结,则预烧结方法是任意的,但预烧结的烧结方法优选为常压烧结,更优选为大气气氛中的常压烧结。

作为预备烧结的条件,可示例以下的条件。

预烧结方法:常压烧结

预烧结气氛:大气气氛

预烧结温度:1300℃以上且1500℃以下,

优选为1300℃以上且1450℃以下,

更优选为1300℃以上且1400℃以下

预烧结时间:30分钟以上且5小时以下

在本实施方式的制造方法具有预烧结工序的情况下,只要将预烧结体代替成形体供于烧结工序即可。

本实施方式的制造方法中,也可以具有在氧化气氛下以650℃以上且1100℃以下的温度对烧结体进行热处理的热处理工序。

只要是氧化气氛中的热处理,则热处理方法是任意的。为了方便,热处理优选为在热处理时不对烧结体施加外力而仅加热的方法(以下,也称为“常压烧成”。),更优选为大气气氛中的常压烧成。

热处理温度优选为650℃以上且1100℃以下,更优选为700℃以上且950℃以下。在氧化锆含有两种以上的固溶成分的情况下,特别是氧化锆为含有氧化钇及二氧化钛的氧化锆的情况下,热处理温度优选为700℃以上且950℃以下。

就热处理时间而言,在上述的热处理温度下只要为1小时以上且48小时以下即可。

作为特别优选的热处理工序,能够示例以下的条件。

热处理方法:常压烧成

热处理气氛:大气气氛

热处理温度:700℃以上且1050℃以下,

优选为800℃以上且950℃以下

热处理时间:1小时以上且10小时以下

实施例

以下,通过实施例具体地说明本发明。但是,本发明不限于这些实施例。

以下,说明本实施方式的烧结体及粉末的特性测定方法。

(实测密度)

烧结体试样的实测密度通过阿基米德法测定。作为前处理,对烧结体试样进行煮沸处理,除去烧结体试样表面的残存气泡。

(晶相及单斜晶比率)

使用粉末X射线解析装置(装置名:RINT Ultima III,Rigaku株式会社制造),测定烧结体试样的表面的XRD谱图。测定条件如下所示。

射线源:Cu Kα线

测定模式:连续扫描

步长:0.02°

扫描速度:5°/分钟

测定范围:2θ=20°~80°

根据得到的XRD谱图求得晶相,并且通过以下的式,测定氧化锆的单斜晶比率。

单斜晶比率(%)=[I

/[I

上式中,I

(色调及反射率)

通过依据JIS Z 8722的方法,测定烧结体试样的色调。测定中,使用常规的色差计(装置名:Spectrophotometer SD 3000,日本电色工业株式会社制造)。测定条件如下所述,以除去正反射光、测定扩散反射光的SCE方式求得色调及反射率。

光源:D65光源

视场角度:10°

对于烧结体试样,使用了表面粗糙度Ra=0.02μm以下的厚度1mm、直径16mm的圆板状的烧结体。

(双轴弯曲强度)

通过依据ISO/DIS6872的方法,测定烧结体试样的双轴弯曲强度。测定中,使用了直径16mm、厚度1mm的圆板状的烧结体试样。对以相同条件制作的烧结体试样进行3次测定,取得其平均值作为双轴弯曲强度。

(晶粒平均直径)

烧结体试样的氧化锆的晶粒的晶粒平均直径通过截距法测定。

作为前处理,进行镜面研磨以使烧结体试样的表面粗糙度Ra成为0.02μm以下,之后进行热蚀刻,用其作为试样。使用SEM,以15000倍的倍率观察烧结体试样的表面,得到SEM观察图像。从得到的SEM观察图像中随机选取200个以上(250±50个)的氧化锆的晶粒,通过截距法(k=1.78)测定其晶粒直径,取其平均作为氧化锆晶粒的晶粒平均直径。

(EPMA测定及Co分布等的测定)

使用EPMA装置(装置名:EPMA1610,岛津制作所社制),在以下的条件下进行背散射电子像的观察并求得元素分布像。

测定方式:波长色散型

加速电压:15kV

发射电流:300nA

分析面积:51.2μm×51.2μm

视场数:3个视场

使用EPMA1610附属的解析软件(产品名:EPMA系统Ver.2.14,岛津制作所社制),将得到的元素分布像二值化,统计背景中的钴或铁的特征X射线的强度为1.5倍以上的区域的个数。在此,对于钴,当将分布像结果的强度设为120计数时,将未确认到粒子的位置作为背景,将其平均值的1.5倍设为阈值并进行二值化处理;对于铁,当将分布像结果的强度设为110计数时,将未确认到粒子的位置作为背景,以其平均值的1.5倍为阈值进行二值化处理。取得各区域的个数占统计的区域的个数的比例,并求得Co分布、Fe分布、最频Co分布及最频Fe分布。

对于烧结体试样,使用了表面粗糙度Ra=0.02μm以下的厚度1mm、直径16mm的圆板状的烧结体。

实施例1

将氧化铁粉末、氧化钴粉末及含3mol%氧化钇的氧化锆粉末与乙醇利用使用氧化锆球的球磨机进行湿式混合,得到含有0.04重量%的氧化铁及0.16重量%的氧化钴、且余部含有含3mol%氧化钇的氧化锆的混合粉末。将混合粉末在大气中在110℃下干燥后,进行筛分,作为凝聚粒径500μm以下的凝聚粉末。

将该凝聚粉末通过压力50MPa的模压进行单轴加压成形后,以压力200MPa的冷等静压进行处理,由此,得到直径20mm、厚度3mm的圆板状的成形体。将该成形体在大气气氛中1350℃下烧结2小时,由此,得到一次烧结体。一次烧结体的密度为5.98g/cm

将一次烧结体在氩气氛、1500℃、150MPa及1小时的条件下进行HIP处理,得到烧结体。将烧结体在大气气氛、900℃及8小时的条件下进行常压烧成,作为本实施例的烧结体。

将本实施例的烧结体的元素分布像的结果示于下表。

[表1]

本实施例的烧结体呈现漆黑色,Co分布(5.5)为0%,钴的元素分布像中未能够确认到粗大的粒子。另外,可知与Co分布相比,Fe分布为更小的分布。

最频Co区域及最频Fe区域分别为42.4%及65.4%。

实施例2

除了使用含有0.40重量%的氧化铁及0.10重量%的氧化钴、且余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法得到本实施例的烧结体。一次烧结体的密度为6.05g/cm

实施例3

除了使用包含0.25重量%的氧化铁及0.25重量%的氧化钴、且余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法,得到本实施例的烧结体。一次烧结体的密度为6.02g/cm

图1中示出本实施例的烧结体的背散射电子像(图1(a))、铁的元素分布像(图1(b))及钴的元素分布像(图1(c))。根据图1能够确认,本实施例的烧结体包含Co-Fe固溶体,该Co-Fe固溶体作为0.1~3.5μm的粒子包含于烧结体中。

另外,氧化锆的晶粒(图1(a)中的虚线圆部)的元素分布像的结果,氧化锆的晶粒中钴及铁的含量为测定限以下。

实施例4

除了使用包含0.10重量%的氧化铁及0.40重量%的氧化钴、且余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法,得到本实施例的烧结体。一次烧结体的密度为5.95g/cm

将本实施例的烧结体的元素分布像的结果示于下表。

[表2]

本实施例的烧结体呈现漆黑色,Co分布(5.5)为18.6%,在钴的元素分布像中未能够确认到粗大的粒子。另外,可知与Co分布相比,Fe分布为更小的分布。

最频Co区域及最频Fe区域分别为38.4%及59.9%。

实施例5

除了使用包含0.65重量%的氧化铁及0.35重量%的氧化钴、且余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法,得到本实施例的烧结体。一次烧结体的密度为5.96g/cm

比较例1

除了使用包含0.02重量%的氧化铁及0.08重量%的氧化钴、且余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法,得到本比较例的烧结体。一次烧结体的密度为5.76g/cm

将本比较例的烧结体的元素分布像的结果示于下表。

[表3]

本比较例的烧结体虽然Co分布(5.5)为0%,但其为不含有铁的烧结体,在钴的元素分布像中未能够确认到粗大的粒子。但是,烧结体为浅灰色,未呈现漆黑色。

比较例2

除了使用包含0.50重量%的氧化钴、且余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法,得到本比较例的烧结体。得到的烧结体产生裂纹。

比较例3

除了使用包含0.50重量%的氧化铁、且余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法,得到本比较例的烧结体。一次烧结体的密度为6.02g/cm

比较例4

除了使用包含1.95重量%的氧化铁及1.05重量%的氧化钴、且余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法,得到本比较例的烧结体。一次烧结体的密度为5.95g/cm

对本比较例的烧结体的不包含裂纹等缺陷的表面测定元素分布像。将结果示于下表。

[表4]

本比较例的烧结体的Co分布(5.5)为35.3%,钴及铁的含量为3.0质量%以上,在钴的元素分布像中确认到粗大的粒子。烧结体为具有呈现深灰色及深茶色的部分的不均匀的色调。

比较例5

除了使用包含0.25重量%的氧化铁及0.25重量%的氧化钴、且余部为含3mol%氧化钇的氧化锆的混合粉末,以及不进行HIP处理及HIP处理后的烧成以外,通过与实施例1同样的方法,得到本比较例的烧结体。一次烧结体的密度为6.02g/cm

将实施例1~5及比较例1~5的评价结果示于下表。

[表5]

※表中“-”表示未测定

[表6]

实施例的烧结体均呈现漆黑色,并且主相为四方晶。相对于此,着色剂含量为0.1重量%的烧结体(比较例1)及不含有钴的烧结体(比较例3)分别呈现深灰色及深茶色,带有色彩,并且为不是黑色系统的色调。

另外,未经过在还原气氛下的烧结的烧结体(比较例5)呈现浅灰色,并且在烧结体中存在斑点,不是均匀的色调。

不含有铁的烧结体(比较例2)及着色剂含量为3.0重量%的烧结体(比较例4)均产生裂纹,未得到没有缺陷的烧结体。

实施例6

除了使用氧化铁粉末、氧化钴粉末、氧化铝(Al

实施例7

除了使用氧化铁(Fe

实施例8

除了使用氧化铁为0.10重量%、铝酸钴为0.50重量%(其中,Al

实施例9

除了使用氧化铁为0.10重量%、铝酸钴为1.00重量%(其中,Al

实施例10

除了使用氧化铁为0.10重量%、铝酸钴为2.00重量%(其中,Al

实施例11

除了使用氧化铁为0.10重量%、铝酸钴为3.00重量%(其中,Al

将本实施例的烧结体的元素分布像的结果示于下表。

[表7]

本实施例的烧结体呈现漆黑色,Co分布(5.5)为23.7%,在钴的元素分布像中未能够确认到粗大的粒子。另外,可知与Co分布相比,Fe分布为更小的分布。

实施例12

除了使用氧化铁为0.10重量%、铝酸钴为5.00重量%(其中,Al

对于实施例6~12的物性值,如下表所示。

[表8]

※表中“-”表示未测定

对于实施例6~12的双轴弯曲强度及色调,如下表所示。

[表9]

可知着色剂含量为0.50重量%且不包含氧化铝的烧结体(实施例3)中单斜晶比率超过1%,而含有氧化铝的烧结体即使着色剂含量为0.21重量%以上且2.22重量%以下,单斜晶比率也为0%。

另外,通过实施例的烧结体均呈现漆黑色可知,通过使氧化铝含量在这样的范围(例如,0.2重量%以上且2.5重量%以下),能够抑制氧化锆单斜晶的生成而不会对烧结体的色调造成影响。

实施例13

除了使用氧化铁为0.10重量%、铝酸钴为5.00重量%及余部为含3mol%氧化钇的氧化锆的混合粉末,及将HIP处理温度设为1650℃以外,通过与实施例7同样的方法,得到本实施例的烧结体。一次烧结体的密度为5.84g/cm

[表10]

实施例14

除了使用氧化铁为0.10重量%、铝酸钴为5.00重量%及余部为含3mol%氧化钇的氧化锆的混合粉末,及将常压烧成的温度设为800℃以外,通过与实施例7同样的方法,得到本实施例的烧结体。

一次烧结体的密度为5.84g/cm

实施例15

除了使用氧化铁为0.10重量%、铝酸钴为5.00重量%及余部为含3mol%氧化钇的氧化锆的混合粉末,及将常压烧成的温度设为1000℃以外,通过与实施例7同样的方法,得到本实施例的烧结体。

一次烧结体的密度为5.84g/cm

将实施例14及15的结果示于下表。

[表11]

即使在常压烧成的温度为800℃或1000℃的任一温度的情况下,得到的烧结体也呈现漆黑色。另外可知,与在1000℃下常压烧成相比,800℃下的常压烧成得到的烧结体的色调的值均变高。

实施例16

除了将氧化铁粉末、氧化钴粉末、氧化钛粉末、氧化铝粉末及含3mol%氧化钇的氧化锆粉末与乙醇利用使用氧化锆珠的珠磨机进行湿式混合,且使用氧化铁为0.16重量%、氧化钴为0.04重量%、氧化钛为3.0重量%(作为二氧化钛含量,相当于4.69mol%)、氧化铝为0.25重量%及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法,得到本实施例的烧结体。一次烧结体的密度为6.08g/cm

实施例17

除了将氧化铁粉末、氧化钴粉末、氧化钛粉末、氧化铝粉末及含3mol%氧化钇的氧化锆粉末与乙醇利用使用氧化锆球的球磨机进行湿式混合以外,通过与实施例16同样的方法,得到本实施例的烧结体。一次烧结体的密度为5.94g/cm

将实施例16及17的烧结体的元素分布像的结果示于下表。

[表12]

实施例16及17的铁含量和钴含量的合计均为0.2重量%。能够确认,相比于铁含量和钴含量的合计与这些实施例相等的实施例1,实施例16及17的Co分布及Fe分布的值较小。另外,实施例16的烧结体中,最频Co区域及最频Fe区域分别为87.0%及74.4%,氧化锆含有氧化钇及二氧化钛,由此,观察到通过元素分布像确认的Co-Fe固溶体变得更微细的倾向。

实施例18

除了将氧化铁粉末、氧化钴粉末、氧化钛粉末、氧化铝粉末及含3mol%氧化钇的氧化锆粉末与乙醇利用使用氧化锆球的球磨机进行湿式混合,且使用氧化铁为0.4重量%、氧化钴为0.1重量%、氧化钛为1.0重量%(作为二氧化钛含量,相当于1.59mol%)、氧化铝为0.25重量%及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例1同样的方法,得到本实施例的烧结体。一次烧结体的密度为6.02g/cm

实施例19

除了使用氧化铁为0.4重量%、氧化钴为0.1重量%、氧化钛为2.0重量%(作为二氧化钛含量,相当于3.15mol%)、氧化铝0.25重量%及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例18同样的方法得到本实施例的烧结体。一次烧结体的密度为6.00g/cm

实施例20

除了使用氧化铁为0.4重量%、氧化钴为0.1重量%、氧化钛为3.0重量%(作为二氧化钛含量,相当于4.70mol%)、氧化铝0.25重量%及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例18同样的方法,得到本实施例的烧结体。一次烧结体的密度为5.96g/cm

实施例21

除了使用氧化铁为0.24重量%、氧化钴为0.06重量%、氧化钛为3.0重量%(作为二氧化钛含量,相当于4.69mol%)、氧化铝0.25重量%及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例18同样的方法,得到本实施例的烧结体。一次烧结体的密度为6.00g/cm

实施例22

除了使用氧化铁为0.4重量%、氧化钴为0.1重量%、氧化钛为1.0重量%(作为二氧化钛含量,相当于1.58mol%)及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例18同样的方法,得到本实施例的烧结体。一次烧结体的密度为6.06g/cm

实施例23

除了使用氧化铁为0.4重量%、氧化钴为0.1重量%、氧化钛为2.0重量%(作为二氧化钛含量,相当于3.14mol%)及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例18同样的方法,得到本实施例的烧结体。一次烧结体的密度为6.02g/cm

实施例24

除了使用氧化铁为0.4重量%、氧化钴为0.1重量%、氧化钛为3.0重量%(作为二氧化钛含量,相当于4.69mol%)及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例18同样的方法,得到本实施例的烧结体。一次烧结体的密度为5.99g/cm

将实施例18~24的烧结体的元素分布像的结果示于下表。

[表13]

比较例6

除了使用氧化铁为0.08重量%、氧化钴为0.02重量%、氧化钛为3.0重量%(作为二氧化钛含量,相当于4.68mol%)、氧化铝0.25重量%及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例18同样的方法,得到本比较例的烧结体。一次烧结体的密度为6.01g/cm

将本比较例的烧结体的元素分布像的结果示于下表。

[表14]

本比较例的烧结体的Co分布(5.5)为0%,但钴及铁的含量的合计为0.1重量%以下,在钴的元素分布像中未能够确认到粗大的粒子。但是,烧结体为浅灰色,未呈现漆黑色。

对于实施例16~24及比较例6的物性值,如下表所示。

[表15]

对于实施例16~24及比较例6的双轴弯曲强度及色调,如下表所示。

[表16]

任意实施例的烧结体均呈现漆黑色,相对于此,着色剂含量为0.10重量%的比较例6呈现灰色,特别是明度L

另外,图3中示出实施例17的烧结体的钛及钇的元素分布像。

根据图3,钛及钇呈现同样的分布,均从相同的粒子检测到。由此,可知二氧化钛及氧化钇固溶于氧化锆,该氧化锆为含有二氧化钛及氧化钇的氧化锆。

比较例7

除了使用氧化铁为1.2重量%、氧化钴为0.3重量%、氧化钛为3.0重量%(作为二氧化钛含量,相当于4.68mol%)、氧化铝0.25重量%及余部为含3mol%氧化钇的氧化锆的混合粉末以外,通过与实施例18同样的方法,得到本比较例的烧结体。一次烧结体的密度为5.97g/cm

将本比较例的烧结体的元素分布像的结果示于下表。

[表17]

本比较例的烧结体的钴及铁的含量低于3.0重量%,但Co分布(5.5)为29.0%,在钴的元素分布像中确认到粗大的粒子。烧结体具有呈现深灰色及深茶色的部分且为不均匀的色调。

以上,参照特定的实施方式详细地说明了本发明,但本领域技术人员可以理解,可以不脱离本发明的本质和范围地添加各种变更及修正。

此外,将申请日为2018年8月2日的日本专利申请第2018-145694号的说明书、权利要求书、附图及摘要的全部内容引用于此,并作为本发明的说明书的公开内容引入。

- 用于黑色氧化锆烧结体的粉末、其制造方法及其烧结体

- 黑色系氧化锆烧结体、黑色系氧化锆粉末及其制造方法