一种高效的电机骨架生产用注塑模具

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及模具技术领域,尤其涉及一种高效的电机骨架生产用注塑模具。

背景技术

注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件。

注塑成型适用于大量生产与形状复杂产品等成型加工领域,但目前现有大多注塑模具易出现塑胶在模仁中凝固,使用时需增加注塑机射胶的压力和速度,且生产骨架为一出一,效率低下,且现有大多注塑模具采用直接注塑的方式,造成物料的大量浪费,不符合环保生产,对此需进行改进。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种高效的电机骨架生产用注塑模具。

为了实现上述目的,本发明采用了如下技术方案:一种高效的电机骨架生产用注塑模具,包括底座和注塑装置,所述底座的下表面插设并滑动连接有第一螺柱,所述第一螺柱上套设并螺纹连接有下模具块,所述下模具块的表面与底座相抵,所述底座的下表面插设并滑动连接有第二螺柱,所述第二螺柱上套设并螺纹连接有上模具块,所述上模具块的表面与下模具块的表面相抵,所述注塑装置位于底座的表面设置,所述注塑装置包括定制模仁,所述定制模仁位于下模具块中,所述定制模仁的表面与下模具块相抵,所述定制模仁的表面与底座相抵,所述定制模仁的上表面固定连接有八个对称设置的加热喷嘴,所述加热喷嘴远离底座的一端贯穿上模具块,所述加热喷嘴的表面与上模具块的内壁相抵,所述上模具块的内壁固定连接有模仁感温控制板,所述模仁感温控制板的内壁固定连接有流道分流器,所述流道分流器套设在加热喷嘴上,所述模仁感温控制板的上表面固定连接有电机骨架体。

优选的,所述定制模仁的表面开设有放置槽,且放置槽的内壁固定连接有加热丝。

优选的,所述下模具块的表面开设有进料孔,所述进料孔与定制模仁相连通。

优选的,所述流道分流器的上表面插设并滑动连接有小型水口,所述小型水口位于电机骨架体内部。

优选的,所述定制模仁的下表面设置有防护装置,所述防护装置的一端贯穿底座并与其内壁相抵。

优选的,所述防护装置包括限位环和限位座,所述限位座与定制模仁的下表面固定连接,所述限位座远离定制模仁的一端插入底座,所述限位座的表面与底座的内壁相抵,所述限位环插入底座中,所述限位环的表面与底座的内壁相抵,所述限位环的下表面插设有定位柱,所述定位柱的一端自下而上依次贯穿底座和限位座,所述定位柱的表面与限位座螺纹连接。

优选的,所述底座的下表面固定连接有两个对称设置的定位座,所述定位座的内壁转动连接有转块,所述转块远离定位座的一端转动连接有定位板,所述底座的上表面固定连接有两个对称设置的安装块,所述安装块的内壁转动连接有传动杆,所述传动杆的两端开设有相反设置的螺纹,所述传动杆上套设并螺纹连接有滑块,所述传动杆上套设并固定连接有控制轮,所述控制轮的表面与安装块滑动连接,所述滑块的表面与安装块滑动连接,所述滑块靠近限位环的一侧转动连接有调节杆,所述调节杆远离滑块的一端与定位板转动连接。

优选的,所述定位板的内壁插设有两个对称设置的平衡杆,所述平衡杆的表面与定位板滑动连接,所述定位板的下表面开设有定位孔。

与现有技术相比,本发明的优点和积极效果在于,

1、本发明中,通过设置注塑装置,在使用时,通过进料口将物料注入下模具块中,定制模仁运用模具运水原理做出流道,均匀分布出各组,独立进行加热和保温,使得停留在模具上的胶保持在熔点上不凝固,物料通过加热喷嘴喷出至流道分流器,模具上每个产品加工位上均单独设置有一个加热喷嘴,精确控制每个产品射胶,胶进入流道分流器时,因流道分流器根据电机骨架体的槽数设计,胶从流道分流器的中心点向周围扩散,减少水口料的浪费,实现了环保生产,均匀分流到每个挡板中,运用定制模仁加热,并在定制模仁上加上分流道,且每段分流道上增加感温线独立控制,使塑胶停留在定制模仁中不凝固,大大减少注塑机射胶压力速度,使凝固点控制在各分流口中,模具上设计出两段水口,一段定制模仁上不凝固的循环胶位水口,一段直接连接电机骨架体中心的小型梅花水口,塑胶在电机骨架体上以中向外环流注塑,加设多个射点来满足瞬间射胶速度,通过此方法,提高生产效率,使原来一出一的电机骨架模具实现了一出二、一出四、一出八等多个产品同时生产,提高设备生产的效率。

2、本发明中,通过设置防护装置,在安装设备时,转动两个控制轮带动传动杆转动,传动杆随即带动两个滑块呈相反的方向位移,滑块带动调节杆转动,调节杆随即拉动定位板和转块转动,平衡杆将两个定位板支撑住,防止定位板出现偏移,随即在滑块通过调节杆带动调节定位板和定位孔的位置,便于设备的安装,目前现有大多模具通过螺栓进行固定连接,但底座下方的螺柱易受到挤压出现滑丝的情况,使设备难以拆装,影响设备的正常维护,本装置的应用有效避免上述问题并提高设备的稳定性。

附图说明

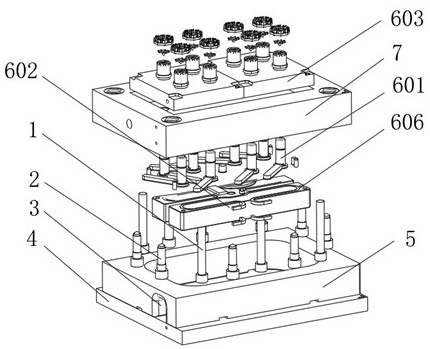

图1为本发明提出一种高效的电机骨架生产用注塑模具的结构示意图;

图2为本发明提出一种高效的电机骨架生产用注塑模具中图1的仰视结构示意图;

图3为本发明提出一种高效的电机骨架生产用注塑模具中图1的侧视结构示意图;

图4为本发明提出一种高效的电机骨架生产用注塑模具中注塑装置位于定制模仁处结构示意图;

图5为本发明提出一种高效的电机骨架生产用注塑模具中注塑装置位于上模具处结构示意图;

图6为本发明提出一种高效的电机骨架生产用注塑模具中注塑装置位于流道分流器处结构示意图;

图7为本发明提出一种高效的电机骨架生产用注塑模具中防护装置的结构示意图;

图8为本发明提出一种高效的电机骨架生产用注塑模具中防护装置位于底座处结构示意图。

图例说明:1、第二螺柱;2、第一螺柱;3、进料孔;4、底座;5、下模具块;6、注塑装置;601、加热喷嘴;602、定制模仁;603、模仁感温控制板;604、流道分流器;605、小型水口;606、加热丝;607、电机骨架体;7、上模具块;8、防护装置;801、限位环;802、限位座;803、定位柱;804、调节杆;805、滑块;806、安装块;807、控制轮;808、传动杆;809、平衡杆;810、定位座;811、转块;812、定位板。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

实施例1,如图1-8所示,本发明提供了一种高效的电机骨架生产用注塑模具,包括底座4和注塑装置6,底座4的下表面插设并滑动连接有第一螺柱2,第一螺柱2上套设并螺纹连接有下模具块5,下模具块5的表面与底座4相抵,底座4的下表面插设并滑动连接有第二螺柱1,第二螺柱1上套设并螺纹连接有上模具块7,上模具块7的表面与下模具块5的表面相抵,注塑装置6位于底座4的表面设置。

下面具体说一下其注塑装置6和防护装置8的具体设置和作用。

如图1和图5所示,注塑装置6包括定制模仁602,定制模仁602位于下模具块5中,定制模仁602的表面与下模具块5相抵,定制模仁602的表面与底座4相抵,定制模仁602的上表面固定连接有八个对称设置的加热喷嘴601,加热喷嘴601远离底座4的一端贯穿上模具块7,加热喷嘴601的表面与上模具块7的内壁相抵,上模具块7的内壁固定连接有模仁感温控制板603,模仁感温控制板603的内壁固定连接有流道分流器604,流道分流器604套设在加热喷嘴601上,模仁感温控制板603的上表面固定连接有电机骨架体607,定制模仁602的表面开设有放置槽,且放置槽的内壁固定连接有加热丝606,下模具块5的表面开设有进料孔3,进料孔3与定制模仁602相连通,流道分流器604的上表面插设并滑动连接有小型水口605,小型水口605位于电机骨架体607内部。

其整个注塑装置6达到的效果为,通过设置注塑装置6,在使用时,通过进料口将物料注入下模具块5中,定制模仁602运用模具运水原理做出流道,均匀分布出各组,独立进行加热和保温,使得停留在模具上的胶保持在熔点上不凝固,物料通过加热喷嘴601喷出至流道分流器604,模具上每个产品加工位上均单独设置有一个加热喷嘴601,精确控制每个产品射胶,胶进入流道分流器604时,因流道分流器604根据电机骨架体607的槽数设计,胶从流道分流器604的中心点向周围扩散,减少水口料的浪费,实现了环保生产,均匀分流到每个挡板中,运用定制模仁602加热,并在定制模仁602上加上分流道,且每段分流道上增加感温线独立控制,使塑胶停留在定制模仁602中不凝固,大大减少注塑机射胶压力速度,使凝固点控制在各分流口中,模具上设计出两段水口,一段定制模仁602上不凝固的循环胶位水口,一段直接连接电机骨架体607中心的小型梅花水口,塑胶在电机骨架体607上以中向外环流注塑,加设多个射点来满足瞬间射胶速度,通过此方法,提高生产效率,使原来一出一的电机骨架模具实现了一出二、一出四、一出八等多个产品同时生产,提高设备生产的效率。

如图1和图8所示,定制模仁602的下表面设置有防护装置8,防护装置8的一端贯穿底座4并与其内壁相抵,防护装置8包括限位环801和限位座802,限位座802与定制模仁602的下表面固定连接,限位座802远离定制模仁602的一端插入底座4,限位座802的表面与底座4的内壁相抵,限位环801插入底座4中,限位环801的表面与底座4的内壁相抵,限位环801的下表面插设有定位柱803,定位柱803的一端自下而上依次贯穿底座4和限位座802,定位柱803的表面与限位座802螺纹连接,底座4的下表面固定连接有两个对称设置的定位座810,定位座810的内壁转动连接有转块811,转块811远离定位座810的一端转动连接有定位板812,底座4的上表面固定连接有两个对称设置的安装块806,安装块806的内壁转动连接有传动杆808,传动杆808的两端开设有相反设置的螺纹,传动杆808上套设并螺纹连接有滑块805,传动杆808上套设并固定连接有控制轮807,控制轮807的表面与安装块806滑动连接,滑块805的表面与安装块806滑动连接,滑块805靠近限位环801的一侧转动连接有调节杆804,调节杆804远离滑块805的一端与定位板812转动连接,定位板812的内壁插设有两个对称设置的平衡杆809,平衡杆809的表面与定位板812滑动连接,定位板812的下表面开设有定位孔。

其整个的防护装置8达到的效果为,通过设置防护装置8,在安装设备时,转动两个控制轮807带动传动杆808转动,传动杆808随即带动两个滑块805呈相反的方向位移,滑块805带动调节杆804转动,调节杆804随即拉动定位板812和转块811转动,平衡杆809将两个定位板812支撑住,防止定位板812出现偏移,随即在滑块805通过调节杆804带动调节定位板812和定位孔的位置,便于设备的安装,目前现有大多模具通过螺栓进行固定连接,但底座4下方的螺柱易受到挤压出现滑丝的情况,使设备难以拆装,影响设备的正常维护,本装置的应用有效避免上述问题并提高设备的稳定性。

其整体的工作原理为,在使用时,通过进料口将物料注入下模具块5中,定制模仁602运用模具运水原理做出流道,均匀分布出各组,独立进行加热和保温,使得停留在模具上的胶保持在熔点上不凝固,物料通过加热喷嘴601喷出至流道分流器604,模具上每个产品加工位上均单独设置有一个加热喷嘴601,精确控制每个产品射胶,胶进入流道分流器604时,因流道分流器604根据电机骨架体607的槽数设计,胶从流道分流器604的中心点向周围扩散,减少水口料的浪费,实现了环保生产,均匀分流到每个挡板中,运用定制模仁602加热,并在定制模仁602上加上分流道,且每段分流道上增加感温线独立控制,使塑胶停留在定制模仁602中不凝固,大大减少注塑机射胶压力速度,使凝固点控制在各分流口中,模具上设计出两段水口,一段定制模仁602上不凝固的循环胶位水口,一段直接连接电机骨架体607中心的小型梅花水口,塑胶在电机骨架体607上以中向外环流注塑,加设多个射点来满足瞬间射胶速度,通过此方法,提高生产效率,使原来一出一的电机骨架模具实现了一出二、一出四、一出八等多个产品同时生产,提高设备生产的效率,在安装设备时,转动两个控制轮807带动传动杆808转动,传动杆808随即带动两个滑块805呈相反的方向位移,滑块805带动调节杆804转动,调节杆804随即拉动定位板812和转块811转动,平衡杆809将两个定位板812支撑住,防止定位板812出现偏移,随即在滑块805通过调节杆804带动调节定位板812和定位孔的位置,便于设备的安装,目前现有大多模具通过螺栓进行固定连接,但底座4下方的螺柱易受到挤压出现滑丝的情况,使设备难以拆装,影响设备的正常维护,本装置的应用有效避免上述问题并提高设备的稳定性。

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

- 一种高效的电机骨架生产用注塑模具

- 一种微型电机骨架注塑成型模具