介孔碳及其制造方法、以及固体高分子燃料电池

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及介孔碳及其制造方法、以及固体高分子燃料电池,更详细地说,涉及具有串珠结构且平均一次粒径、平均孔径、孔壁的平均厚度、孔容和振实密度在规定范围内的介孔碳及其制造方法,以及将其用于催化剂载体的固体高分子燃料电池。

背景技术

固体高分子燃料电池具备在电解质膜的两面接合了包含催化剂的电极而成的膜电极接合体(Membrane Electrode Assembly,MEA)。电极通常选择包含催化剂的催化剂层和扩散层的二层结构。在MEA的两面可以进一步配置具有气体流路的集电体(间隔件)。固体高分子燃料电池通常具备多个由这样的MEA和集电体构成的单电池单元进行层叠而成的结构(燃料电池堆栈)。

在固体高分子燃料电池中,催化剂层一般由在载体表面担载有铂等催化剂金属微粒的电极催化剂与催化剂层离聚物的混合物构成。在催化剂载体中,通常可以使用炭黑、乙炔黑等碳材料。进而,已知催化剂载体中使用的碳材料的孔径、比表面积等会对燃料电池的特性产生影响。因此,至今已提出了各种各样的关于控制孔径、比表面积等的碳材料的方案。

例如,在日本专利第5481748中公开了一种碳纳米结构体的制造方法:

(a)通过使含浸有甲醇的乙炔银在真空电炉中于60~80℃加热12小时以上,从而形成内包了金属银粒子的金属内包树状纳米结构物;

(b)在真空电炉中,对金属内包树状纳米结构物进行160℃~200℃的加热处理。

在日本专利第5481748中记载了:通过这样的方法,可以得到具有碳粒(石墨烯囊泡)被由石墨烯构成的表皮包围的结构的环状体相互结合而构成网络的碳纳米结构体。

在日本专利第6042922、日本特开2016-160251、日本特开2015-078110中公开了一种碳多孔体的制法:

(a)通过在550℃以上且700℃以下加热对苯二甲酸的钙盐,从而形成碳与碳酸钙的复合物;

(b)从复合物中溶解除去碳酸钙。

同一文献中,记载了:通过这样的方法,可以得到使气体压力在规定范围变化时气体的吸脱附量大的碳多孔体。

在日本特开2018-181838中,公开了将市售的介孔碳(东洋炭素株式会社制、CNovel、平均粒径4μm)进行粉碎的碳载体的制造方法。同一文献中,记载了:通过这样的方法,可以得到介孔的模半径为3.3~4.8nm、介孔的孔容为1.4~1.8cm

在日本专利第4471174中,公开了一种介孔性碳体的制造方法:

(a)使由菲、对甲苯磺酸和丙酮构成的前体混合物含浸在介孔二氧化硅(SBA-15)中;

(b)将包含前体混合物的SBA-15在200℃进行热处理;

(c)通过将热处理过的复合物在900℃的温度进行加热,使菲石墨化;

(d)从石墨化处理后的复合物中除去SBA-15。

在日本专利第4471174中,记载了:通过这样的方法,可以得到介孔的平均直径为2~20nm左右、一次粒子的大小为100~500nm左右的介孔性碳体。

在日本专利第4912044中,公开了一种介孔性碳的制造方法:

(a)使由菲、沥青中间相(MP)、硫酸和丙酮构成的碳前体混合物含浸在介孔二氧化硅(SBA-15)中;

(b)将包含碳前体混合物的SBA-15在100℃进行热处理;

(c)将热处理过的复合物在1100℃进行碳化处理;

(d)从碳化处理后的复合物中除去SBA-15。

在日本专利第4912044中,记载了:通过这样的方法,可以得到气孔体积为0.23~1.02cm

进而,在日本专利第6305349中公开了一种空心石墨球(HGS)的制造方法:

(a)制作核由实心二氧化硅粒子构成、壳由介孔二氧化硅构成的核壳型的二氧化硅球(SiO

(b)在(SiO

(c)将热处理后的材料进一步在1000℃加热4小时,使聚合的DVB碳化/石墨化;

(d)从碳化/石墨化处理后的材料中除去SiO

在日本专利第6305349中,记载了:通过这样的方法,可以得到空心的核的直径为200~300nm、壳厚度与核的直径的比率为20~50%的HGS。

在固体高分子燃料电池中,当催化剂层内的空隙过少时,则会容易产生水淹(flooding)现象,根据操作条件有时无法获得充分的IV性能。此外,当催化剂层的电子传导性降低时,在供给反应所必需的电子时会产生过电压。因此,对于催化剂层所使用的催化剂载体而言,要求能在催化剂层内确保适度的空隙的程度的低填充性、和高电子传导性。进而,为了对固体高分子燃料电池进行低成本化,也要求降低这样的催化剂载体的制造成本。

如果使用日本专利第5481748记载的方法,则可以得到具有特异的内部结构的环状体结合成网状的碳纳米结构体。如果将这样的碳纳米结构体用作催化剂载体,则能够在催化剂层内确保适度的空隙。但是,在日本专利第5481748中,原料使用了昂贵的乙炔银,并且使用了难以扩大的爆炸法。因此,通过该方法得到的碳纳米结构体价格昂贵且量产性差。

如果使用日本专利第6042922、日本特开2016-160251、日本特开2015-078110记载的方法,则可以得到气体的吸脱附量大的碳多孔体。但是,该碳多孔体的电子传导性低。因此,如果将其用于燃料电池,则在供给反应所必需的电子时会产生过电压。此外,由于作为原料的对苯二甲酸的钙盐的粒径为数μm以上,因此合成的碳多孔体的粒径也会变大。如果碳多孔体的粒径变得过大,则填充性会升高,不仅仅无法得到具有适度空隙的催化剂层,而且在向孔内担载的催化剂粒子供给反应所必需的氧气、质子时还会产生浓度过电压。

日本特开2018-181838中记载的碳载体是由粉碎市售的介孔碳而得到的产物所形成的。因此,碳载体的孔径、孔容与粉碎前的状态基本相同,因粉碎而改变的事实上只有平均粒径。此外,粉碎虽会导致填充性在一定程度上降低,但是,仍然无法得到足以形成空隙多的催化剂层的程度的低填充性。进而,由于可以推定市售的介孔碳的碳化温度为1000℃左右,因此可以认为该碳载体的电子传导性不充分。

在日本专利第4471174、日本专利第4912044中,使用SBA-15来作为模板。已知SBA-15存在圆柱状的介孔和连接介孔之间的微孔。因此,如果将其作为模板使用并进行碳源的填充和碳化,则可以得到棒状的碳连接而成的介孔碳。但是,即便使用SBA-15作为模板,也仍然无法得到块状、粒径大且填充性低的介孔碳。并且,同一文献中,使用菲、沥青中间相来作为碳源。它们对溶剂的溶解性较低,因此,为了使介孔内析出规定量的碳,需要多次重复低浓度溶液的含浸与热处理。

进而,如果使用日本专利第6305349记载的方法,则可以得到空心石墨球。但是,由于空心石墨球的填充性高,因此,如果将其用于催化剂层,则难以在催化剂层内确保充分的量的空隙。并且,同一文献中,碳化处理温度为600~1400℃,因此,很难说具有充分的电子传导性。

发明内容

本发明提供一种低填充性且低成本的介孔碳及其制造方法。此外,本发明提供电子传导性优异的介孔碳及其制造方法。进而,本发明提供将这样的介孔碳用作催化剂载体的固体高分子燃料电池。

本发明的第1方式涉及的介孔碳具有一次粒子连接而成的串珠结构,所述一次粒子具有介孔,

平均一次粒径为7nm以上且300nm以下,

孔径为2nm以上且10nm以下,

孔壁的平均厚度为3nm以上且15nm以下,

孔容为0.2mL/g以上且3.0mL/g以下,

振实密度为0.03g/cm

上述介孔碳可以通过在高于1500℃的温度进行石墨化处理而得到。

本发明的第2方式涉及的介孔碳的制造方法包括:

第1工序,准备作为模板的介孔二氧化硅;

第2工序,使碳在上述介孔二氧化硅的介孔内析出,制造介孔二氧化硅/碳复合物;和

第3工序,从上述复合物中除去介孔二氧化硅。

上述介孔二氧化硅具有一次粒子连接而成的串珠结构,所述一次粒子具有介孔,

上述介孔二氧化硅的平均一次粒径为7nm以上且300nm以下,

上述介孔的孔径为3nm以上且15nm以下,

上述介孔的孔壁的平均厚度为2nm以上且10nm以下,

上述介孔二氧化硅的孔容为0.2mL/g以上且3.0mL/g以下,

上述介孔二氧化硅的振实密度为0.03g/cm

上述介孔碳的制造方法在上述第3工序之后还可以进一步具备第4工序,即,在高于1500℃的温度对上述介孔碳进行热处理。

进而,本发明的第3方式涉及一种固体高分子燃料电池,其具有空气电极催化剂层,该空气电极催化剂层包含上述第1方式的介孔碳作为催化剂载体。

如果将具有串珠结构的介孔碳用作催化剂载体来制作空气电极催化剂层,并使用该空气电极催化剂层来制作固体高分子燃料电池,则特别是在高电流密度区域中可以得到与以往相同甚至更好的IV性能。可以认为其原因是:通过将介孔碳制成串珠结构,从而在空气电极催化剂层内确保了适量的空隙,抑制了水淹。并且,如果在超过1500℃对介孔碳进行热处理,则使用该介孔碳的燃料电池的IV性能会进一步提高。可以认为其原因是:通过超过1500℃的热处理而推进介孔碳的石墨化,介孔碳的电子传导性会上升。

附图说明

接下来,参照附图来描述本发明的示例性的实施例的特征、优点、以及技术和工业上的意义,其中,相同的附图标记表示相同的元件,其中:

图1为介孔二氧化硅的制造方法的示意图。

图2为介孔碳的制造方法的示意图。

图3为实施例1中得到的介孔碳的SEM图像。

图4为实施例1、2中得到的MEA的截面的SEM图像(上图)以及同一MEA的空气电极催化剂层的截面的放大SEM图像(下图)。

图5为实施例3和比较例1中得到的MEA的截面的SEM图像(上图)以及同一MEA的空气电极催化剂层的截面的放大SEM图像(下图)。

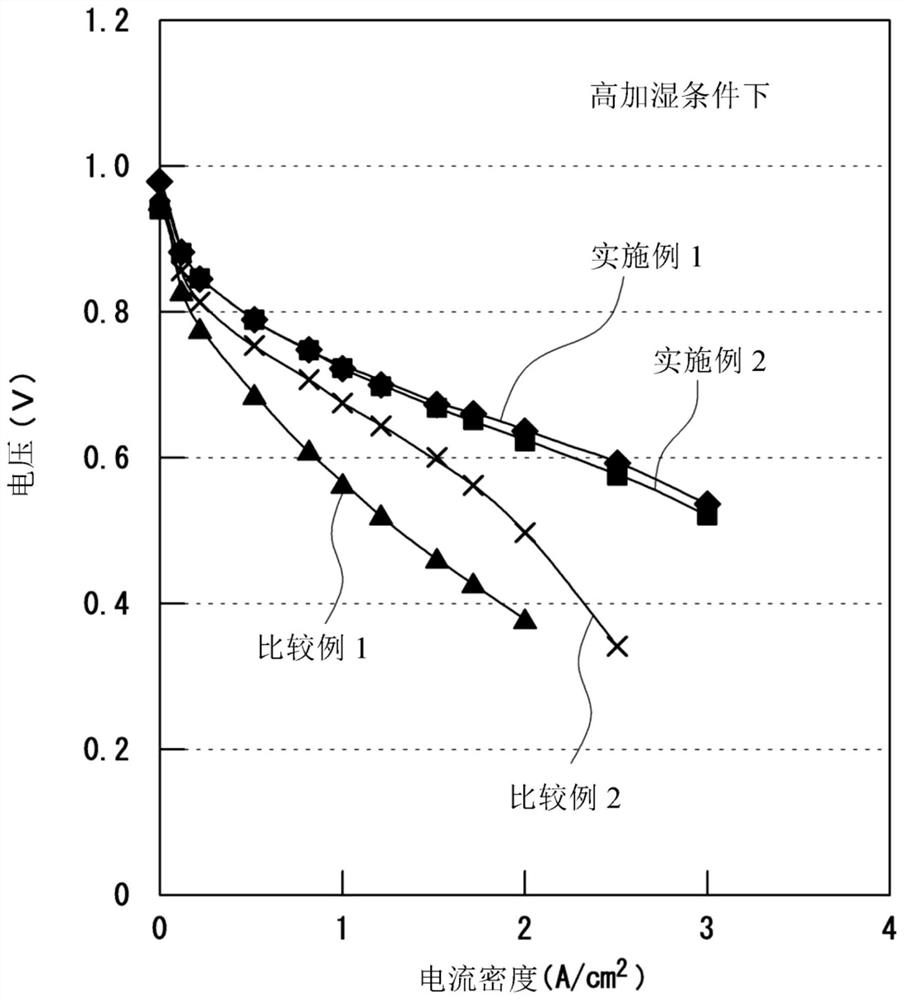

图6为表示实施例1、2和比较例1、2中得到的燃料电池在高加湿条件下(80%RH)的IV性能的图。

图7为表示实施例1、2和比较例1、2中得到的燃料电池在低加湿条件下(30%RH)的IV性能的图。

图8A为石墨化处理前的介孔碳(实施例1)的X射线衍射图案。

图8B为石墨化处理后的介孔碳(实施例1)的X射线衍射图案。

具体实施方式

以下,对本发明的一个实施方式进行详细说明。

[1.介孔碳]

本发明的涉及的介孔碳具有一次粒子连接而成的串珠结构,该一次粒子具有介孔,平均一次粒径为7nm以上且300nm以下,平均孔径为2nm以上且10nm以下,孔壁的平均厚度为3nm以上且15nm以下,孔容为0.2mL/g以上且3.0mL/g以下,振实密度为0.03g/cm

[1.1.串珠结构]

如后述那样,本发明涉及的介孔碳可以将介孔二氧化硅作为模板进行制造。介孔二氧化硅通常是在包含二氧化硅源、表面活性剂和催化剂的反应溶液中使二氧化硅源进行缩聚而合成的。此时,如果将反应溶液中的表面活性剂的浓度和二氧化硅源的浓度分别限定在特定的范围内,则可以得到具有串珠结构且平均一次粒径、孔径、孔容、振实密度等在特定的范围内的介孔二氧化硅。进而,如果使用具有这样的串珠结构的介孔二氧化硅来作为模板,则可以得到具有串珠结构的介孔碳。

在此,“串珠结构”是指一次粒子连接成念珠状的结构。构成串珠结构的一次粒子在其内部具有介孔。一次粒子内的介孔是将用于模板的介孔二氧化硅的孔壁除去后所残留的空洞。一次粒子的形状通常不是完全的球状,而是具有纵横比为1.1~3左右的变形的形状。

[1.2.平均一次粒径]

“平均一次粒径”是指一次粒子的短轴方向的长度的平均值。“短轴方向的长度”是指相对于一次粒子长度最长的方向(长轴方向)为垂直的方向的长度。平均一次粒径可以通过使用显微镜对随机选取的100个以上的一次粒子测定短轴方向的长度,算出平均值,从而得到。

一般来说,如果平均一次粒径过小,则催化剂会难以担载在碳的孔内。因此,平均一次粒径需要为7nm以上。平均一次粒径优选为10nm以上,进一步优选为20nm以上。

另一方面,如果平均一次粒径过大,则难以向孔内担载的催化剂供给反应气体、质子,或者难以排出因反应产生的水。因此,平均一次粒径需要为300nm以下。平均一次粒径优选为250nm以下,进一步优选为150nm以下。

[1.3.孔径]

“孔径”是指一次粒子包含的介孔的直径的平均值,不包括一次粒子间的空隙的大小。孔径可以通过用BJH法解析介孔碳的氮吸附等温线的吸附数据,求出孔容为最大时的孔径(最频繁出现的峰值),从而得到。

一般来说,如果孔径过小,则难以向孔内担载的催化剂供给反应气体、质子,或者难以排出因反应产生的水。因此,孔径需要为2nm以上。

孔径优选为2.5nm以上。另一方面,当孔径过大时,离聚物容易侵入到孔内,使催化剂中毒。其结果是活性降低。因此,孔径需要为10nm以下。孔径优选为7nm以下,进一步优选为5nm以下。

[1.4.孔壁的平均厚度]

“孔壁的平均厚度”是指一次粒子包含的介孔的孔壁的厚度的平均值。孔壁的平均厚度可以通过使用显微镜对随机选取的100处以上的孔壁的厚度进行测定,算出平均值,从而得到。

如果孔壁的平均厚度过薄,则碳容易被氧化,耐久性会变差。因此,孔壁的平均厚度需要为3nm以上。平均厚度优选为3.5nm以上,进一步优选为4nm以上。另一方面,如果孔壁的平均厚度过厚,则孔容会变小,难以担载催化剂。因此,孔壁的平均厚度需要为15nm以下。平均厚度优选为12nm以下,进一步优选为10nm以下。

[1.5.孔容]

“孔容”是指一次粒子包含的介孔的容积,不包含一次粒子间的空隙的容积。孔容可以通过用BJH法解析介孔碳的氮吸附等温线的吸附数据,以P/P

一般来说,当孔容过小时,难以担载催化剂。因此,孔容需要为0.2mL/g以上。孔容优选为0.5mL/g以上,进一步优选为1.0mL/g以上。另一方面,如果孔容过大,则碳孔壁的比例会变小,电子传导性会降低。此外,离聚物侵入量会增多,由于催化剂中毒会导致活性降低。因此,孔容需要为3.0mL/g以下。孔容优选为2.5mL/g以下,进一步优选为2.0mL/g以下。

[1.6.振实密度]

“振实密度”是指依据JIS Z 2512所测定的值。一般来说,如果振实密度过小,则得到的催化剂层的厚度会过厚,质子传导性会降低。因此,振实密度需要为0.03g/cm

[1.7.石墨化度]

介孔碳可以通过在介孔二氧化硅的介孔内填充碳源并使碳源碳化,从而得到。但是,为了抑制介孔二氧化硅与碳的反应,需要使碳源的碳化温度相对较低。因此,使碳源碳化后的介孔碳容易成为乱层结构。具有乱层结构的介孔碳与具有石墨结构的介孔碳相比,电子传导性低。

对此,如果在超过1500℃的温度对具有乱层结构的介孔碳进行石墨化处理,则具有乱层结构的介孔碳会逐渐变化为石墨结构。一般来说,石墨化处理温度越高,石墨化度越高。

[1.8.比表面积]

在将本发明涉及的介孔碳用于固体高分子燃料电池的空气电极侧的催化剂载体的情况下,如果介孔碳的比表面积过小,则不可能使催化剂的活性物质以微粒且高分散的形式担载,催化剂的有效面积会变小。因此,介孔碳的比表面积越大越好。如果使用后述的方法,则介孔碳的比表面积为800m

[2.介孔二氧化硅(模板)]

在本发明中,作为用于制作具有串珠结构的介孔碳的模板,可以使用介孔二氧化硅。在本发明中,介孔二氧化硅具有一次粒子连接而成的串珠结构,所述一次粒子具有介孔,

介孔二氧化硅的平均一次粒径为7nm以上且300nm以下,

介孔的孔径为3nm以上且15nm以下,

介孔的孔壁的平均厚度为2nm以上且10nm以下,

介孔二氧化硅的孔容为0.2mL/g以上且3.0mL/g以下,

介孔二氧化硅的振实密度为0.03g/cm

[2.1.串珠结构]

“串珠结构”是指一次粒子连接成念珠状的结构。对于串珠结构的详细内容,因与上文所述相同,故省略其说明。

[2.2.平均一次粒径]

一般来说,如果介孔二氧化硅的平均一次粒径过小,则使用其制造的介孔碳的平均一次粒径也会过小。因此,平均一次粒径需要为7nm以上。平均一次粒径优选为10nm以上,进一步优选为20nm以上。另一方面,如果介孔二氧化硅的平均一次粒径过大,则使用其制造的介孔碳的平均一次粒径也会过大。因此,平均一次粒径需要为300nm以下。平均一次粒径优选为250nm以下,进一步优选为150nm以下。

[2.3.孔径]

一般来说,如果介孔二氧化硅的孔径过小,则使用其制造的介孔碳的孔壁的厚度也会过薄。因此,孔径需要为3nm以上。孔径优选为3.5nm以上,进一步优选为4nm以上。另一方面,如果介孔二氧化硅的孔径过大,则使用其制造的介孔碳的孔壁的厚度也会过厚。因此,孔径需要为15nm以下。孔径优选为12nm以下,进一步优选为10nm以下。

[2.4.孔壁的平均厚度]

如果介孔二氧化硅的孔壁的平均厚度过薄,则使用其制造的介孔碳的孔径也会过小。因此,孔壁的平均厚度需要为2nm以上。平均厚度优选为2.5nm以上。另一方面,如果介孔二氧化硅的孔壁的平均厚度过厚,则使用其制造的介孔碳的孔径也会过大。因此,孔壁的平均厚度需要为10nm以下。平均厚度优选为7nm以下,进一步优选为5nm以下。

[2.5.孔容]

一般来说,如果介孔二氧化硅的孔容过小,则使用其制造的介孔碳的孔容会过大。因此,孔容需要为0.2mL/g以上。孔容优选为0.4mL/g以上,进一步优选为0.6mL/g以上。另一方面,如果介孔二氧化硅的孔容过大,则使用其制造的介孔碳的孔容会过小。因此,孔容需要为3.0mL/g以下。孔容优选为2mL/g以下,进一步优选为1.5mL/g以下。

[2.6.振实密度]

一般来说,如果介孔二氧化硅的振实密度过小,则使用其制造的介孔碳的振实密度也会过小。因此,振实密度需要为0.03g/cm

[2.7.比表面积]

本发明涉及的介孔碳可以将介孔二氧化硅作为模板进行制造。因此,作为模板使用的介孔二氧化硅的比表面积越大,越能够得到比表面积大的介孔碳。为了得到高比表面积的介孔碳,介孔二氧化硅的比表面积优选为400m

[3.介孔二氧化硅(模板)的制造方法]

本发明涉及的介孔二氧化硅的制造方法包括:

聚合工序,在包含二氧化硅源、表面活性剂和催化剂的反应溶液中,使上述二氧化硅源进行缩聚,得到前体粒子;

干燥工序,从上述反应溶液中分离上述前体粒子并进行干燥;和

烧制工序,将上述前体粒子烧制,得到本发明的介孔二氧化硅粒子。

本发明涉及的介孔二氧化硅粒子的制造方法也可以进一步具备扩径工序,即对干燥后的前体粒子进行扩径处理。

[3.1.聚合工序]

首先,在包含二氧化硅源、表面活性剂和催化剂的反应溶液中,使上述二氧化硅源进行缩聚,得到前体粒子(聚合工序)。

[3.1.1.二氧化硅源]

在本发明中,二氧化硅源的种类没有特别限定。作为二氧化硅源,例如有:

(a)四甲氧基硅烷、四乙氧基硅烷、四异丙氧基硅烷、四丁氧基硅烷、二甲氧基二乙氧基硅烷、四甘氧基硅烷(tetraethyleneglycoxysilane)等四烷氧基硅烷类,

(b)3-巯基丙基三甲氧基硅烷、3-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、3-(2-氨基乙基)氨基丙基三甲氧基硅烷等三烷氧基硅烷类等。对于二氧化硅源而言,可以使用它们中的任意1种,或者也可以组合使用2种以上。

[3.1.2.表面活性剂]

在使二氧化硅源于反应溶液中进行缩聚的情况下,如果将表面活性剂添加到反应溶液中,则在反应溶液中表面活性剂会形成胶束。由于亲水基团会集合在胶束的周围,因此二氧化硅源会吸附在胶束的表面。进而,二氧化硅源吸附的胶束在反应溶液中会进行自组织化,二氧化硅源会进行缩聚。其结果是在一次粒子内部形成由胶束导致的介孔。介孔的大小主要能够通过表面活性剂的分子长度来进行控制(1~50nm为止)。

在本发明中,使用烷基季铵盐作为表面活性剂。烷基季铵盐是指下述(a)式表示的化合物。

CH

在(a)式中,R

(a)式中,X表示卤素原子。卤素原子的种类没有特别限定,从容易获得的方面考虑,X优选为Cl或Br。

(a)式中,n表示7~21的整数。一般来说,n越小,越能够得到介孔的中心孔径小的球状介孔体。另一方面,n越大,中心孔径就越大,但如果n过大,则烷基季铵盐的疏水性相互作用会过剩。其结果是生成层状的化合物,无法得到介孔体。n优选为9~17,进一步优选为13~17。

在(a)式表示的物质中,优选烷基三甲基卤化铵。作为烷基三甲基卤化铵,例如有十六烷基三甲基卤化铵、十八烷基三甲基卤化铵、壬基三甲基卤化铵、癸基三甲基卤化铵、十一烷基三甲基卤化铵、十二烷基三甲基卤化铵等。在它们之中,特别优选烷基三甲基溴化铵或者烷基三甲基氯化铵。

在合成介孔二氧化硅的情况下,可以使用1种的烷基季铵盐,或者也可以使用2种以上。但是,由于烷基季铵盐成为用于在一次粒子内形成介孔的模板(template),因此其种类对介孔的形状有很大影响。为了合成具有更均匀的介孔的二氧化硅粒子,优选使用1种烷基季铵盐。

[3.1.3.催化剂]

在使二氧化硅源缩聚的情况下,通常在反应溶液中加入催化剂。在合成粒子状的介孔二氧化硅的情况下,优选使用氢氧化钠、氨水等碱作为催化剂。

[3.1.4.溶剂]

使用水、醇等有机溶剂、水与有机溶剂的混合溶剂等作为溶剂。

醇可以是下述中的任一种:

(1)甲醇、乙醇、丙醇等1元醇,

(2)乙二醇等2元醇,

(3)甘油等3元醇。

在使用水与有机溶剂的混合溶剂的情况下,混合溶剂中的有机溶剂的含量能够根据目的而任意地选择。一般来说,如果在溶剂中添加适量的有机溶剂,则会使粒径、粒度分布的控制容易化。

[3.1.5.反应溶液的组成]

反应溶液中的组成会对合成的介孔二氧化硅的外形、孔结构产生影响。特别是,反应溶液中的表面活性剂的浓度和二氧化硅源的浓度对介孔二氧化硅粒子的平均一次粒径、孔径、孔容和振实密度的影响大。

[A.表面活性剂的浓度]

如果表面活性剂的浓度过低,则粒子的析出速度减缓,无法得到一次粒子连接而成的结构体。因此,表面活性剂的浓度需要为0.03mol/L以上。表面活性剂的浓度优选为0.035mol/L以上,进一步优选为0.04mol/L以上。

另一方面,如果表面活性剂的浓度过高,则粒子的析出速度过快,一次粒径容易超过300nm。因此,表面活性剂的浓度需要为1.0mol/L以下。表面活性剂的浓度优选为0.95mol/L以下,进一步优选为0.90mol/L以下。

[B.二氧化硅源的浓度]

如果二氧化硅源的浓度过低,则粒子的析出速度减缓,无法得到一次粒子连接而成的结构体。或者,也存在表面活性剂过剩、无法得到均匀的介孔的情况。因此,二氧化硅源的浓度需要为0.05mol/L以上。二氧化硅源的浓度优选为0.06mol/L以上,进一步优选为0.07mol/L以上。

另一方面,如果二氧化硅源的浓度过高,则粒子的析出速度过快,一次粒径容易超过300nm。或者,也存在得到不是球状粒子而是片状粒子的情况。因此,二氧化硅源的浓度需要为1.0mol/L以下。二氧化硅源的浓度优选为0.95mol/L以下,进一步优选为0.9mol/L以下。

[C.催化剂的浓度]

在本发明中,催化剂的浓度没有特别限定。一般来说,如果催化剂的浓度过低,则粒子的析出速度会减缓。另一方面,如果催化剂的浓度过高,粒子的析出速度会加快。就最优的催化剂浓度而言,优选根据二氧化硅源的种类、表面活性剂的种类、目标物性值等选择最优的浓度。

[3.1.6反应条件]

在包含规定量的表面活性剂的溶剂中,加入二氧化硅源,进行水解和缩聚。由此,表面活性剂作为模板发挥功能,得到包含二氧化硅和表面活性剂的前体粒子。

就反应条件而言,根据二氧化硅源的种类、前体粒子的粒径等选择最优的条件。一般来说,反应温度优选为-20~100℃。反应温度进一步优选为0~90℃,进一步优选为10~80℃。

[3.2.干燥工序]

接下来,从上述反应溶液中分离上述前体粒子并进行干燥(干燥工序)。干燥是为了除去前体粒子内残存的溶剂而进行的。只要能够除去溶剂,干燥条件就没有特别限定。

[3.3.扩径处理]

接下来,可以根据需要,对干燥后的前体粒子进行扩径处理(扩径工序)。“扩径处理”是指使一次粒子内的介孔的直径扩大的处理。具体而言,扩径处理是通过在包含扩径剂的溶液中对合成的前体粒子(未除去表面活性剂)进行水热处理来进行。通过该处理,能够使前体粒子的孔径扩大。

作为扩径剂,例如有:

(a)三甲苯、三乙苯、苯、环己烷、三异丙苯、萘、己烷、庚烷、辛烷、壬烷、癸烷、十一烷、十二烷等烃,

(b)盐酸、硫酸、硝酸等酸等。

可以认为,在烃的共存下进行水热处理从而孔径扩大是因为在扩径剂从溶剂中被导入到疏水性更高的前体粒子的孔内时,产生了二氧化硅的再排列。此外,可以认为,在盐酸等酸的共存下进行水热处理从而孔径扩大是因为二氧化硅在一次粒子内部进行溶解·再析出。如果使制造条件最优化,则在二氧化硅内部形成放射状孔。如果将其在酸的共存下进行水热处理,则会产生二氧化硅的溶解·再析出,放射状孔变换为连通孔。

只要能够得到目标孔径,扩径处理的条件就没有特别限定。通常,优选对反应溶液添加0.05mol/L~10mol/L左右的扩径剂,在60~150℃进行水热处理。

[3.4.烧制工序]

接下来,根据需要进行扩径处理后,将上述前体粒子烧制(烧制工序)。由此,可以得到本发明涉及的介孔二氧化硅粒子。烧制是为了使残留有OH基的前体粒子脱水·结晶化、以及使介孔内残留的表面活性剂进行热分解而进行的。只要能够进行脱水·结晶化以及表面活性剂的热分解,烧制条件就没有特别限定。烧制通常在大气中、在400℃~700℃加热1小时~10小时来进行。

[4.介孔碳的制造方法]

本发明涉及的介孔碳的制造方法具备:

第1工序,准备作为模板的介孔二氧化硅;

第2工序,使碳在上述介孔二氧化硅的介孔内析出,制造介孔二氧化硅/碳复合物;和

第3工序,从上述复合物中除去介孔二氧化硅。

介孔碳的制造方法在上述第3工序之后还可以进一步具备第4工序,即,在高于1500℃的温度对上述介孔碳进行热处理。

[4.1.第1工序(模板的制作)]

首先,准备作为模板的介孔二氧化硅(第1工序)。对于介孔二氧化硅及其制造方法的详细内容,因与上文所述相同,故省略其说明。

[4.2.第2工序(在介孔内的碳析出)]

接下来,使碳在介孔二氧化硅的介孔内析出,制造介孔二氧化硅/碳复合物(第2工序)。

具体而言,在介孔内的碳的析出通过下述方式进行:

(a)将碳前体导入介孔内,

(b)在介孔内使碳前体聚合并碳化。

[4.2.1.碳前体的导入]

“碳前体”是指能通过热分解产生碳的物质。作为这样的碳前体,具体而言,有:

(1)常温为液体、且为热聚合性的聚合物前体(例如糠醇、苯胺等),

(2)碳水化合物的水溶液与酸的混合物(例如蔗糖(sucrose)、木糖(xylose)、葡萄糖(glucose)等单糖类、或者二糖类、多糖类与硫酸、盐酸、硝酸、磷酸等酸的混合物),

(3)2组分固化型的聚合物前体的混合物(例如苯酚与福尔马林等)等。

在它们之中,聚合物前体由于不需要用溶剂稀释就可以含浸在介孔内,因此能够以相对较少的含浸次数在介孔内生成相对较多的碳。并且,还有无需聚合引发剂、操作容易的优势。

在使用液体或溶液的碳前体的情况下,每1次的液体或溶液的吸附量越多越好,优选为用液体或溶液充满介孔整体的量。此外,在使用碳水化合物的水溶液与酸的混合物来作为碳前体的情况下,酸的量优选设为能使有机物聚合的最小的量。进而,在使用2组分固化型的聚合物前体的混合物来作为碳前体的情况下,其比率根据聚合物前体的种类选择最优的比率。

[4.2.2.碳前体的聚合及碳化]

接下来,使聚合后的碳前体在介孔内碳化。碳前体的碳化是通过在非氧化环境中(例如非活性环境中、真空中等),将包含碳前体的介孔二氧化硅加热到规定温度来进行的。具体而言,加热温度优选为500℃以上且1200℃以下。如果加热温度小于500℃,则碳前体的碳化会不充分。另一方面,如果加热温度超过1200℃,则二氧化硅会与碳反应,因此不优选。对于加热时间而言,根据加热温度来选择最优的时间。

应予说明,介孔内生成的碳量只要是在除去介孔二氧化硅时、碳粒子能够维持形状的量以上即可。因此,在由1次的填充、聚合和碳化所生成的碳量相对较少的情况下,优选多次重复这些工序。在该情况下,重复的各工序的的条件可以分别相同,或者也可以不同。此外,在多次重复填充、聚合和碳化各工序的情况下,各碳化工序可以在相对较低的温度进行碳化处理,在最后的碳化处理结束后,进一步在更高的温度再次进行碳化处理。如果在比之前的碳化处理高的温度下进行最后的碳化处理,则分多次导入到孔内的碳容易一体化。

[4.3.第3工序(模板的除去)]

接下来,从复合物中除去作为模板的介孔二氧化硅(第3工序)。由此,可以得到介孔碳。

作为介孔二氧化硅的除去方法,具体而言,有:

(1)将复合物在氢氧化钠等碱的水溶液中进行加热的方法,

(2)将复合物用氢氟酸水溶液进行蚀刻的方法等。

[4.4.第4工序(石墨化处理)]

接下来,根据需要,在高于1500℃的温度对介孔碳进行热处理(第4工序)。在介孔二氧化硅的介孔内使碳源进行碳化的情况下,为了抑制二氧化硅与碳的反应,只能降低热处理温度。因此,碳化处理后的碳的石墨化度低。为了得到高石墨化度,优选在除去模板后,在高温对介孔碳进行热处理。

如果热处理温度过低,则石墨化会不充分。因此,热处理温度优选超过1500℃。热处理温度优选为1700℃以上,进一步优选为1800℃以上。另一方面,即使把热处理温度升高到必要以上,效果也没有差别,没有实际收益。因此,热处理温度优选为2300℃以下。热处理温度优选为2200℃以下。

[5.固体高分子燃料电池]

本发明涉及的固体高分子燃料电池至少使用本发明涉及的介孔碳来作为空气电极催化剂层的催化剂载体。空气电极催化剂层的组成(例如每单位面积的Pt量、离聚物重量相对于碳重量的比(I/C比)等)没有特别限定,可以根据目的来选择最优值。此外,对于空气电极催化剂层以外的构成也没有特别限定,可以根据目的来选择最优构成。应予说明,本发明涉及的介孔碳也可以用作燃料电极侧的催化剂载体。

[6.作用]

图1示出介孔二氧化硅的制造方法的示意图。在使二氧化硅源于反应溶液中进行缩聚的情况下,如果将表面活性剂添加到反应溶液中,则在反应溶液中表面活性剂会形成胶束。此时,如果使溶液组成最优化,则会形成由表面活性剂构成的杆胶束,二氧化硅源吸附在杆胶束的表面。进而,吸附有二氧化硅源的杆胶束排列为放射状,成为低纵横比的粒子,与此同时,该粒子连接为念珠状,二氧化硅源以该状态进行缩聚。其结果是,可以得到具有串珠结构的前体粒子。

接下来,如果对前体粒子根据需要在规定的条件下(例如120~140℃、72小时)进行水热处理(扩径处理),则放射状孔会变为连通孔。进而,如果在规定的条件下(例如550℃、6小时)烧制前体粒子,则在残留有OH基的前体粒子进行脱水·结晶化的同时,表面活性剂被除去。其结果是,可以得到具有串珠结构的介孔二氧化硅。

图2示出介孔碳的制造方法的示意图。接下来,使碳源(例如糠醇(FA))含浸在得到的介孔二氧化硅中,在规定的条件下(例如150℃、18小时)进行聚合。接下来,使聚合后的FA在规定的条件下(例如500℃、6小时)进行碳化。在多次(例如2次)重复此含浸、聚合及碳化的各工序后,在规定的条件下(例如900℃、6小时)进行热处理,则可以得到介孔二氧化硅/碳复合物。如果在热处理后使用HF或NaOH来除去模板二氧化硅,则可以得到具有串珠结构的介孔碳。

如果将如此得到的介孔碳用作催化剂载体来制作空气电极催化剂层,并使用该空气电极催化剂层来制作固体高分子燃料电池,则特别是在高电流密度区域中可以得到与以往相同甚至更好的IV性能。可以认为其原因是:通过将介孔碳制成串珠结构,从而在空气电极催化剂层内确保了适量的空隙,抑制了水淹。并且,通过在超过1500℃对介孔碳进行热处理,则使用该介孔碳的燃料电池的IV性能会提高。可以认为其原因是:通过超过1500℃的热处理,介孔碳的石墨化会进行,介孔碳的电子传导性会上升。

(实施例1~3、比较例1~2)

[1.碳载体的制作]

[1.1.实施例1~3、比较例1]

[1.1.1.介孔二氧化硅的制作]

将规定量的表面活性剂和1当量氢氧化钠添加到规定量的含有水、甲醇和乙二醇(EG)的混合溶剂中,得到第1溶液。另外,将规定量的四乙氧基硅烷(TEOS)添加到规定量的含有甲醇和EG的混合溶剂中,得到第2溶液。表1示出溶液的投料量。

[表1]

在将第2溶液添加到第1溶液中后,不久溶液就发生白浊,能确认到粒子已合成。在室温搅拌8小时后,进行过滤,将残渣在水中进行再分散。再次过滤后,将残渣在45℃的烘箱中进行干燥。将干燥的试样在2当量的硫酸中分散后,在高压釜中于120℃加热3天。将高压釜处理后的试样过滤·清洗,然后将试样在550℃烧制6小时,除去有机成分。

[1.1.2.介孔碳的制作]

在PFA制容器中加入介孔二氧化硅,并加入仅孔容的量的糠醇(FA),使之渗透在二氧化硅的孔内。将其进行150℃×18h的热处理,从而使FA聚合。进而,将其在氮环境中进行500℃×6h的热处理,推进FA的碳化。将其重复2次后,在氮环境中进行900℃×6h的热处理,得到介孔二氧化硅/碳复合物。将该复合物浸渍在12%的HF溶液中12小时,将二氧化硅成分溶解。将溶解后过滤、清洗重复,进一步在45℃进行干燥,得到介孔碳。进而,对干燥后的介孔碳在1800℃进行1小时的加热处理(石墨化处理)。

[1.2.比较例2]

将实心的一次粒子连接为念珠状的碳(Denka Company Limited.制、Li-435)直接供给试验。

[2.燃料电池的制作]

将Pt担载于如上述那样得到的碳载体。Pt担载量设为40mass%。使用其制作空气电极催化剂层。空气电极侧的Pt的量设为0.15mg/cm

在电解质膜的两面分别转印空气电极催化剂层和燃料电极侧催化剂层,得到MEA。使用氟系固体高分子电解质膜作为电解质膜。将MEA组装在1cm

[2.试验方法]

[2.1.介孔二氧化硅和介孔碳的评价]

[2.1.1.平均一次粒径、孔壁的平均厚度]

根据SEM图像测量介孔二氧化硅和介孔碳的平均一次粒径及孔壁的平均厚度。

[2.1.2.孔径、孔容、以及BET比表面积]

测定介孔二氧化硅和介孔碳的氮吸附等温线。根据得到的氮吸附等温线,求出它们的孔径、孔容以及BET比表面积。

[2.1.3.振实密度]

依据JIS Z 2512,测定介孔二氧化硅和介孔碳的振实密度。

[2.2.燃料电池的评价]

[2.2.1.SEM观察]

进行MEA截面的SEM观察。

[2.2.2.发电特性]

使用得到的燃料电池,在高加湿条件下(80%RH、电池单元温度60℃)和低加湿条件下(30%RH、电池单元温度80℃)评价发电特性。发电条件设为H

[2.3.石墨化度的评价]

进行石墨化处理前和石墨化处理后的介孔碳的X射线衍射测定。

[3.结果]

[3.1.介孔二氧化硅和介孔碳]

[3.1.1.SEM图像]

图3示出实施例1中得到的介孔碳的SEM图像。根据图3,可知介孔碳具有串珠结构。

[3.1.2.物性]

表2示出介孔二氧化硅和介孔碳的物性。根据表2可知以下内容。

(1)比较例1的模板不是具有串珠结构的介孔二氧化硅,而是孤立的球状的介孔二氧化硅。因此,将其用作模板而制作的碳不具有串珠结构,其振实密度超过0.3g/cm

(2)比较例2虽然具有串珠结构,但却是在一次粒子内不具有介孔的实心的碳。

(3)实施例1~3中得到的介孔碳均具有串珠结构和介孔,并且振实密度为0.3g/cm

[表2]

[3.2.燃料电池]

[3.2.1.SEM图像]

图4示出实施例1、2中得到的MEA的截面的SEM图像(上图)以及同一MEA的空气电极催化剂层的截面的放大SEM图像(下图)。图5示出实施例3和比较例1中得到的MEA的截面的SEM图像(上图)以及同一MEA的空气电极催化剂层的截面的放大SEM图像(下图)。根据图4和图5可知以下内容。

(1)尽管Pt量相同,但是实施例1~3的MEA的空气电极催化剂层的厚度比比较例1的厚。这是因为用作催化剂载体的介孔碳的振实密度低。由此得到了空隙多的催化剂层。

[3.2.2.发电特性]

图6示出实施例1、2和比较例1、2中得到的燃料电池在高加湿条件下(80%RH)的IV性能。图7示出实施例1、2和比较例1、2中得到的燃料电池在低加湿条件下(30%RH)的IV性能。根据图6和图7可知以下内容。

(1)实施例1、2的燃料电池无论是在高加湿条件下还是低加湿条件下,都得到了高IV性能。

(2)比较例1的燃料电池的IV性能无论是在高加湿条件下还是低加湿条件下,都比实施例1、2低。在高加湿条件下的IV性能低可以认为是由于振实密度过高而产生水淹。

(3)比较例2的燃料电池的IV性能无论是在高加湿条件下还是低加湿条件下,都比比较例1高,但比实施例1、2低。这可以认为是由于离聚物被覆了催化剂而催化剂性能降低。

[3.3.石墨化度]

图8A示出石墨化处理前的介孔碳(实施例1)的X射线衍射图案。图8B示出石墨化处理后的介孔碳(实施例1)的X射线衍射图案。根据图8A、8B可知,通过石墨化处理,介孔碳的结晶性会上升。

以上对本发明的实施方式进行了详细的说明,但是,本发明不限定于上述实施方式,在不脱离本发明主旨的范围内可以进行各种变更。

本发明涉及的介孔碳能够用作固体高分子燃料电池的空气电极催化剂层的催化剂载体,或用作燃料电极催化剂层的催化剂载体。

- 固体高分子型燃料电池用高分子电解质膜的制造方法、固体高分子型燃料电池用膜电极组装体及固体高分子型燃料电池

- 固体高分子型燃料电池催化剂载体、固体高分子型燃料电池催化剂载体的制造方法、固体高分子型燃料电池用催化剂层、及燃料电池