列车煤渣清扫设备及其清扫方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及煤渣清扫机械,尤其涉及一种列车煤渣清扫设备及其清扫方法。

背景技术

目前国内承接煤炭铁水联运的铁路和港口等相关企业部门,普遍采用人工方式对煤炭运输车厢进行残留煤炭清理作业,此工作对于环境以及工作人员存在极大的危害。

现有作业模式下,工人对于煤灰的清扫,极易产生扬尘,故而造成对空气的污染;随着工作的时间增长,工作人员容易引发尘肺病等不可逆的工作伤害;煤炭的清理劳动强度大,环境恶劣,用工成本高。

发明内容

本发明克服了现有技术的不足,提供一种列车煤渣清扫设备及其清扫方法,通过清扫小车的全自动清扫,完全替代了粉尘高温环境下的高强度人工劳动,降低尘肺病的发病率,是工业技术的一项重大创新。

为达到上述目的,本发明采用的技术方案为:列车煤渣清扫设备,包括:车厢内的清扫小车以及能够牵引清扫小车的位于车厢外的控制母车,所述清扫小车包括机架、控制器以及设置于机架的受控于控制器的滚刷旋扫模块、抽吸模块、喷淋模块、行走驱动模块、极限位置感知模块;所述的滚刷旋扫模块布置于机架两侧即车厢两宽度侧,所述的行走驱动模块用于驱动清扫小车沿车厢长度方向移动;所述的控制母车经牵引装置与清扫小车连接且控制母车设有煤渣收集仓、风机;所述的抽吸模块在风机作用下对煤渣进行抽吸并将煤渣送入煤渣收集仓。

进一步地,上述风机可采用离心式负压风机,抽吸模块在对煤渣进行负压抽吸,抽吸速度快,抽吸力度大,便于将煤渣抽吸干净。

进一步地,控制母车内可设置电控柜为上述清扫设备提供能源,上述清扫设备也可通过外接能源线连接至外部电源。

进一步地,控制母车下方可设置传送带,煤渣收集仓底部设置为格栅网,抽吸模块将抽吸的煤渣送入煤渣收集仓,然后煤渣经格栅网落至传送带,及时输送至目的地;避免控制母车负载过重。

进一步地,控制母车下方设置行走导轨,控制母车能够沿行走导轨往复运动。

进一步地,清扫小车和控制母车可以同步运行,也可以清扫小车单独运行。进一步地,所述的机架两宽度侧分别设置一列行走导向轮,所述行走导向轮沿车厢内壁滚动。行走导向轮的设置便于清扫小车在车厢内反复运动过程中尽量居中前行或居中后退,避免其偏向车厢一侧。

进一步地,所述的行走导向轮与滚刷旋扫模块均经伸缩结构连接于机架;

伸缩结构与行走导向轮之间设置弹簧。所述伸缩结构可采用电推杆,便于控制清扫小车落至车厢底部过程中两宽度侧的行走导向轮与滚刷旋扫模块能够收缩至车厢两侧壁之内,避免碰触车厢侧壁;清扫小车落至车厢底部后,行走导向轮与滚刷旋扫模块能够伸展至车厢两侧壁,便于将角落煤渣清扫干净。因车厢侧壁设置有竖向的加强梁,在伸缩结构与导向轮之间设置弹簧,使得行走导向轮与车厢侧壁柔性接触,避免行走导向轮沿车厢内壁滚动时阻碍行走。

进一步地,所述的牵引装置连接于清扫小车与控制母车之间,牵引装置为龙门架或悬臂吊。

进一步地,所述的龙门架或悬臂吊与清扫小车之间采用软连接,比如采用链条连接、钢丝绳连接;避免车厢移动位置不精确时,清扫小车碰到车厢前后壁,对清扫小车造成损坏。

进一步地,所述的牵引装置上设置有视觉模块,能够实时跟踪上传清扫小车的动作状态,便于实现后台监控。

进一步地,所述滚刷旋扫模块包括分布于机架两宽度侧的刷盘,所述刷盘上设置有金属刷片。

进一步地,所述抽吸模块包括抽吸管道,所述的抽吸管道首端穿出机架作为煤渣入口,所述的抽吸管道末端接入煤渣收集仓。

进一步地,机架两宽度侧均布四个刷盘,便于对车厢内的煤渣进行旋扫,抽吸模块包括四根抽吸管道,抽吸管道首端穿出机架作为四个煤渣入口,四个煤渣入口分别布置于两刷盘之间,从而便于对刷盘旋扫集中至煤渣入口处的煤渣进行集中抽吸至煤渣收集仓。因运输过程中车厢底部及侧壁的煤渣经过长时间挤压,刷盘上的刷片采用金属材质制成,便于对煤渣清扫铲除。因车厢侧壁设置有竖向的加强梁,车厢底部设置有横向加强梁,伸缩结构与行走四个刷盘之间设置弹簧,使得刷盘与车厢底部、侧壁柔性接触,避免刷盘清扫煤渣过程中,刷片碰触加强梁时对刷片造成损坏。

进一步地,所述的喷淋模块包括设置于机架的喷淋管,喷淋管一端连通喷头,另一端连通水箱。所述的水箱可以设置在控制母车上,或者喷淋管直接连通外部水源。因煤灰的清扫,极易产生扬尘,故而造成对空气的污染,通过喷淋,进行抑尘,净化空气。

进一步地,所述极限位置感知模块包括第一碰触行程开关和第二碰触行程开关以及触底行程开关,第一碰触行程开关和第二碰触行程开关设置在机架前后端,触底行程开关设置于机架底面。

列车煤渣清扫方法,通过上述列车煤渣清扫设备实现,包括如下步骤:

步骤一、运输煤渣的列车车厢移动至设定位置,控制母车通过牵引装置将清扫小车置入车厢内;

步骤二、当清扫小车落入车厢底部时,机架底部的触底行程开关触动,控制器控制行走驱动模块驱动清扫小车在车厢内往复运动,实现单节车厢的清扫、煤渣抽吸及喷淋;

步骤三、单节车厢清扫完毕,控制母车通过牵引装置将清扫小车抬高,列车移动,下一节待扫车厢移动至设定位置;重复步骤一、二、三,完成列车所有车厢的清扫。

进一步地,步骤一中清扫小车下落至车厢底部过程中,伸缩结构均收缩使得机架两宽度侧的导向轮、滚刷旋扫模块均位于车厢两侧壁之内,避免导向轮、滚刷旋扫模块碰触车厢侧壁;清扫小车落入车厢底部时,触底行程开关触动,伸缩结构伸展使得导向轮、滚刷旋扫模块与车厢两侧壁贴合。

进一步地,步骤二中清扫小车前进过程中,前端的第一碰触行程开关触碰车厢前壁,将信号传输至行走驱动模块,清扫小车减速,前端第二碰触行程开关触碰触碰车厢前壁,将信号传输至行走驱动模块,清扫小车后退行驶;清扫小车后退过程中,后端的第一碰触行程开关触碰车厢后壁,将信号传输至行走驱动模块,清扫小车减速,后端第二碰触行程开关触碰触碰车厢后壁,将信号传输至行走驱动模块,清扫小车前进行驶;从而实现清扫小车在车厢内往复运动。

进一步地,步骤三中控制母车通过牵引装置将清扫小车抬高过程中,伸缩结构均收缩使得机架两宽度侧的导向轮、滚刷旋扫模块均位于车厢两侧壁之内,避免导向轮、滚刷旋扫模块碰触车厢侧壁;牵引装置将清扫小车抬高,列车移动,下一节待扫车厢移动至设定位置,转至步骤一。

本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

(1)用清扫小车清扫列车车厢内的煤炭残渣,是煤炭铁水运输清扫工作中机械替代人工的重大创新。

(2)利用清扫小车清扫车厢内的煤炭残留,喷淋模块能够水雾降尘,负压抽吸速度快,抽吸力度大,滚刷旋扫模块的金属片制作而成的刷盘,耐用、清扫更加干净,减少环境污染。

(3)利用机械清扫代替人工,减少工人尘肺病等不可逆的工作伤害,并且还能提高工作效率,缩短清扫时间。

(4)清扫小车与控制母车全自动配合清扫,智能化清扫小车,使用方便简单。

(5)牵引装置与清扫小车为软连接,可以防止磕碰导致的连接部件断裂,使用更加灵活。

附图说明

下面结合附图和实施例对本发明进一步说明;

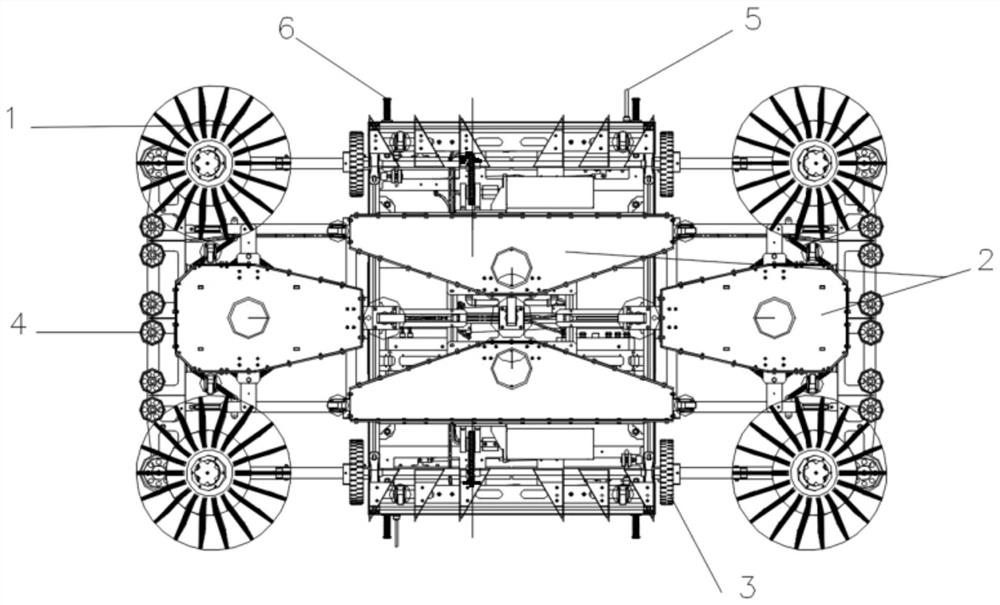

图1是本发明的优选实施例的仰视结构示意图;

图2是本发明的优选实施例的俯视结构示意图;

图3是本发明的优选实施例的侧视图;

图4是本发明的优选实施例的立体结构图;

图中:滚刷旋扫模块1;抽吸模块2;行走驱动模块3;行走导向轮4;第一碰触行程开关5;第二碰触行程开关6;抽吸管道7;喷淋模块8;清扫小车9;控制母车10;车厢11;地基12;外接能源线13;行走导轨14;煤渣收集仓15;风机16;电控柜17;牵引装置18。

具体实施方式

现在结合附图和实施例对本发明作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

需要说明的是,当部件被称为“固定于”另一个部件,它可以直接在另一个部件上或者也可以存在居中的部件。当一个部件被认为是“连接”另一个部件,它可以是直接连接到另一个部件或者可能同时存在居中部件。本文所使用的术语“上”、“下”、“内”、“外”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

如图1-4所示,列车煤渣清扫设备,包括:车厢11内的清扫小车9以及能够牵引清扫小车9的位于车厢11外的控制母车10,所述清扫小车9包括机架、控制器以及设置于机架的受控于控制器的滚刷旋扫模块1、抽吸模块2、喷淋模块8、行走驱动模块3、极限位置感知模块;所述的控制母车10经牵引装置18与清扫小车9连接且控制母车10设有煤渣收集仓15、风机16。

进一步地,所述的滚刷旋扫模块1布置于机架两侧即车厢两宽度侧,包括分布于机架两宽度侧的四个刷盘,所述刷盘上设置有金属刷片。

进一步地,所述的抽吸模块2在风机16作用下对煤渣进行抽吸并将煤渣送入煤渣收集仓15。所述抽吸模块2包括四根抽吸管道7,所述的抽吸管道7首端穿出机架作为煤渣入口,所述的抽吸管道7末端接入煤渣收集仓15。

机架两宽度侧均布四个刷盘,便于对车厢内的煤渣进行旋扫,四个煤渣入口分别布置于两刷盘之间,从而便于对刷盘旋扫集中至煤渣入口处的煤渣进行集中抽吸至煤渣收集仓15。因运输过程中车厢底部及侧壁的煤渣经过长时间挤压,刷盘上的刷片采用金属材质制成,便于对煤渣清扫铲除。因车厢侧壁设置有竖向的加强梁,车厢底部设置有横向加强梁,伸缩结构与行走四个刷盘之间设置弹簧,使得刷盘与车厢底部、侧壁柔性接触,避免刷盘清扫煤渣过程中,刷片碰触加强梁时对刷片造成损坏。

进一步地,所述的喷淋模块8包括设置于机架的喷淋管,喷淋管一端连通喷头,另一端连通水箱。所述的水箱可以设置在控制母车10上,或者喷淋管直接连通外部水源。因煤灰的清扫,极易产生扬尘,故而造成对空气的污染,通过喷淋,进行抑尘,净化空气。

进一步地,所述的行走驱动模块3用于驱动清扫小车9沿车厢长度方向移动。

进一步地,所述极限位置感知模块包括第一碰触行程开关5和第二碰触行程开关6以及触底行程开关,第一碰触行程开关5和第二碰触行程开关6设置在机架前后端,触底行程开关设置于机架底面。

进一步地,所述的机架两宽度侧分别设置一列行走导向轮4,所述行走导向轮4沿车厢内壁滚动。行走导向轮4的设置便于清扫小车在车厢内反复运动过程中尽量居中前行或居中后退,避免其偏向车厢11一侧。

进一步地,所述的行走导向轮4与滚刷旋扫模块1均经伸缩结构连接于机架;伸缩结构与行走导向轮4之间设置弹簧。所述伸缩结构可采用电推杆,便于控制清扫小车9落至车厢底部过程中两宽度侧的行走导向轮4与滚刷旋扫模块1能够收缩至车厢两侧壁之内,避免碰触车厢侧壁;清扫小车9落至车厢底部后,行走导向轮4与滚刷旋扫模块1能够伸展至车厢两侧壁,便于将角落煤渣清扫干净。因车厢侧壁设置有竖向的加强梁,在伸缩结构与导向轮之间设置弹簧,使得行走导向轮与车厢侧壁柔性接触,避免行走导向轮沿车厢内壁滚动时阻碍行走。

进一步地,所述的牵引装置18连接于清扫小车9与控制母车10之间,牵引装置18为龙门架或悬臂吊。所述的龙门架或悬臂吊与清扫小车9之间采用软连接,比如采用链条连接、钢丝绳连接;避免车厢11移动位置不精确时,清扫小车9碰到车厢前后壁,对清扫小车9造成损坏。

进一步地,所述的牵引装置18上设置有视觉模块,能够实时跟踪上传清扫小车的动作状态,便于实现后台监控。

进一步地,控制母车10下方设置行走导轨14,控制母车10能够沿行走导轨14往复运动。清扫小车9和控制母车10可以同步运行,也可以清扫小车9单独运行。

进一步地,上述风机16可采用离心式负压风机,抽吸模块2在对煤渣进行负压抽吸,抽吸速度快,抽吸力度大,便于将煤渣抽吸干净。

进一步地,控制母车10内可设置电控柜17为上述清扫设备提供能源,上述清扫设备也可通过外接能源线13连接至外部电源。

进一步地,控制母车10下方可设置传送带,煤渣收集仓15底部设置为格栅网,抽吸模块2将抽吸的煤渣送入煤渣收集仓15,然后煤渣经格栅网落至传送带,及时输送至目的地;避免控制母车10负载过重。

列车煤渣清扫方法,通过上述列车煤渣清扫设备实现,包括如下步骤:

步骤一、运输煤渣的列车车厢11移动至设定位置,控制母车10通过牵引装置18将清扫小车9置入车厢11内;清扫小车9下落至车厢11底部过程中,伸缩结构均收缩使得机架两宽度侧的行走导向轮4、滚刷旋扫模块1均位于车厢两侧壁之内,避免行走导向轮4、滚刷旋扫1模块碰触车厢侧壁;

步骤二、当清扫小车9落入车厢底部时,机架底部的触底行程开关触动,伸缩结构伸展使得行走导向轮4、滚刷旋扫模块1与车厢11两侧壁贴合;控制器控制行走驱动模块3驱动清扫小车9在车厢11内往复运动,实现单节车厢的清扫、煤渣抽吸及喷淋;清扫小车9前进过程中,前端的第一碰触行程开关5触碰车厢前壁,将信号传输至行走驱动模块3,清扫小车9减速,前端第二碰触行程开关6触碰触碰车厢前壁,将信号传输至行走驱动模块3,清扫小车9后退行驶;清扫小车后退过程中,后端的第一碰触行程开关5触碰车厢后壁,将信号传输至行走驱动模块3,清扫小车9减速,后端第二碰触行程开关6触碰触碰车厢11后壁,将信号传输至行走驱动模块4,清扫小车9前进行驶;从而实现清扫小车9在车厢11内往复运动;

步骤三、单节车厢清扫完毕,控制母车10通过牵引装置18将清扫小车9抬高,列车移动,下一节待扫车厢移动至设定位置;控制母车10通过牵引装置将清扫小车抬高过程中,伸缩结构均收缩使得机架两宽度侧的行走导向轮4、滚刷旋扫模块1均位于车厢两侧壁之内,避免行走导向轮4、滚刷旋扫模块1碰触车厢侧壁;牵引装置18将清扫小车9抬高,列车移动,下一节待扫车厢移动至设定位置,转至步骤一;重复步骤一、二、三,完成列车所有车厢的清扫。

本发明利用机械清扫代替人工,减少工人尘肺病等不可逆的工作伤害,并且还能提高工作效率,缩短清扫时间。清扫小车9与控制母车10全自动配合清扫,智能化清扫小车,使用方便简单。

以上依据本发明的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

- 列车煤渣清扫设备及其清扫方法

- 列车煤渣清扫机