一种燃料电池系统的控制方法和装置

文献发布时间:2023-06-19 11:27:38

技术领域

本申请涉及燃料电池技术领域,更具体地,涉及一种燃料电池系统的控制方法和装置。

背景技术

燃料电池是一种电化学反应装置,由氢气和氧气分别在两个半电极内发生反应生成水,将化学能转化为电能,同时伴随着效率损失而转化为热能。

燃料电池系统在长时间放置过程中,氢气系统腔体内氢气逐渐减少,杂质气体逐渐增多,杂质气体包括氮气、氧气、水蒸气等。当燃料电池再次开机时,需要建立氢气系统腔体内的入堆氢气压力,同时必须将杂质气体分压力或浓度控制在较低水平。在氢气系统腔体的入堆氢气压力保持不变的情况下,较高的杂质气体分压力或浓度,将导致氢气系统腔体内的氢气分压力降低,有损于燃料电池系统的输出性能和寿命。

引射器式氢气系统只能通过引射器向氢气系统腔体供给新鲜干氢气,当氢气系统腔体的入堆氢气压力达到最终目标压力时,引射器氢喷停止工作、停止向引射器与氢气系统腔体供给新鲜干氢气,随后氢气系统腔体内的气体流动速度将快速降低为零,杂质气体与氢气的快速且充分的混合过程被迫终止。因此,在氢气系统腔体压力建立过程和混合排气过程中,引射器氢喷不能停止工作,从而保证氢气系统腔体内杂质气体与氢气充分混合、且混合气体保持高流速状态。

现有技术中,降低氢气系统腔体内的杂质气体分压力或者浓度,只能通过排气阀开启实现杂质气体排出。排气阀开启时间过短,杂质气体排出效率降低;排气阀开启时间过长,虽然杂质气体排出效率高,但大量氢气直接排出而没有得到有效利用,造成系统能量损失。

因此,如何在氢气系统腔体的入堆氢气压力建立过程中, 快速降低杂质气体的分压力或浓度并减少氢气的排出量,进而提高系统能量利用率,是目前有待解决的技术问题。

发明内容

本发明提供一种燃料电池系统的控制方法,用以解决现有技术中无法在氢气系统腔体的入堆氢气压力建立过程中, 快速降低杂质气体的分压力或浓度并减少氢气的排出量,系统能量利用率低的技术问题。

该方法应用于包括氢气系统腔体、引射器、引射氢喷和排气阀的燃料电池系统中,所述方法包括:

若检测到所述燃料电池系统开机且所述氢气系统腔体内的初始压力小于第一预设目标压力,根据第二预设目标压力与当前入堆氢气压力的差值确定第一氢喷控制信号,并基于所述第一氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢;

根据所述当前入堆氢气压力和所述氢气系统腔体内除氢气以外的杂质气体的当前分压力控制所述排气阀;

其中,所述第一预设目标压力不大于所述第二预设目标压力,所述当前入堆氢气压力为所述氢气系统腔体的进气口处的当前进气压力。

在本申请一些实施例中,根据所述当前入堆氢气压力和所述氢气系统腔体除氢气以外的杂质气体的当前分压力控制所述排气阀,具体为:

若所述当前入堆氢气压力升高至第一压力阈值且所述当前分压力不低于预设目标分压力,开启所述排气阀,直至所述当前入堆氢气压力降低至第二压力阈值,关闭所述排气阀。

在本申请一些实施例中,在根据第二预设目标压力与所述当前入堆氢气压力的差值确定第一氢喷控制信号之前,所述方法还包括:

根据所述初始压力和所述氢气系统腔体内的当前氢气摩尔浓度确定所述杂质气体的初始分压力;

根据所述初始分压力确定所述第一压力阈值和所述第二压力阈值;

其中,所述初始分压力不大于所述第二压力阈值。

在本申请一些实施例中,在开启所述排气阀之前,所述方法还包括:

根据所述当前入堆氢气压力和所述当前氢气摩尔浓度确定所述当前分压力。

在本申请一些实施例中,所述方法还包括:

若所述当前入堆氢气压力升高至所述第一压力阈值且所述当前分压力低于所述预设目标分压力,根据所述第一预设目标压力与所述当前入堆氢气压力的差值确定第二氢喷控制信号,并基于所述第二氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢。

相应的,本发明还提出了一种燃料电池系统的控制装置,应用于包括氢气系统腔体、引射器、引射氢喷和排气阀的燃料电池系统中,所述装置包括:

引射氢喷控制模块,用于若检测到所述燃料电池系统开机且所述氢气系统腔体内的初始压力小于第一预设目标压力,根据第二预设目标压力与当前入堆氢气压力的差值确定第一氢喷控制信号,并基于所述第一氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢;

排气阀控制模块,用于根据所述当前入堆氢气压力和所述氢气系统腔体内除氢气以外的杂质气体的当前分压力控制所述排气阀;

其中,所述第一预设目标压力不大于所述第二预设目标压力,所述当前入堆氢气压力为所述氢气系统腔体的进气口处的当前进气压力。

在本申请一些实施例中,所述排气阀控制模块,具体用于:

若所述当前入堆氢气压力升高至第一压力阈值且所述当前分压力不低于预设目标分压力,开启所述排气阀,直至所述当前入堆氢气压力降低至第二压力阈值,关闭所述排气阀。

在本申请一些实施例中,所述装置还包括第一确定模块,用于:

根据所述初始压力和所述氢气系统腔体内的当前氢气摩尔浓度确定所述杂质气体的初始分压力;

根据所述初始分压力确定所述第一压力阈值和所述第二压力阈值;

其中,所述初始分压力不大于所述第二压力阈值。

在本申请一些实施例中,所述装置还包括第二确定模块,用于:

根据所述当前入堆氢气压力和所述当前氢气摩尔浓度确定所述当前分压力。

在本申请一些实施例中,所述引射氢喷控制模块,还用于:

若所述当前入堆氢气压力升高至所述第一压力阈值且所述当前分压力低于所述预设目标分压力,根据所述第一预设目标压力与所述当前入堆氢气压力的差值确定第二氢喷控制信号,并基于所述第二氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢。

与现有技术对比,本发明具备以下有益效果:

本发明公开了一种燃料电池系统的控制方法和装置,该方法应用于包括氢气系统腔体、引射器、引射氢喷和排气阀的燃料电池系统中,包括:若检测到所述燃料电池系统开机且所述氢气系统腔体内的初始压力小于第一预设目标压力,根据第二预设目标压力与当前入堆氢气压力的差值确定第一氢喷控制信号,并基于所述第一氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢;根据所述当前入堆氢气压力和所述氢气系统腔体内除氢气以外的杂质气体的当前分压力控制所述排气阀,从而在氢气系统腔体的入堆氢气压力建立过程中,快速降低杂质气体的分压力或浓度并减少了氢气随杂质气体的排出总量,进而提高了燃料电池系统的能量利用率。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地 ,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1示出了本发明实施例中燃料电池氢气系统原理示意图;

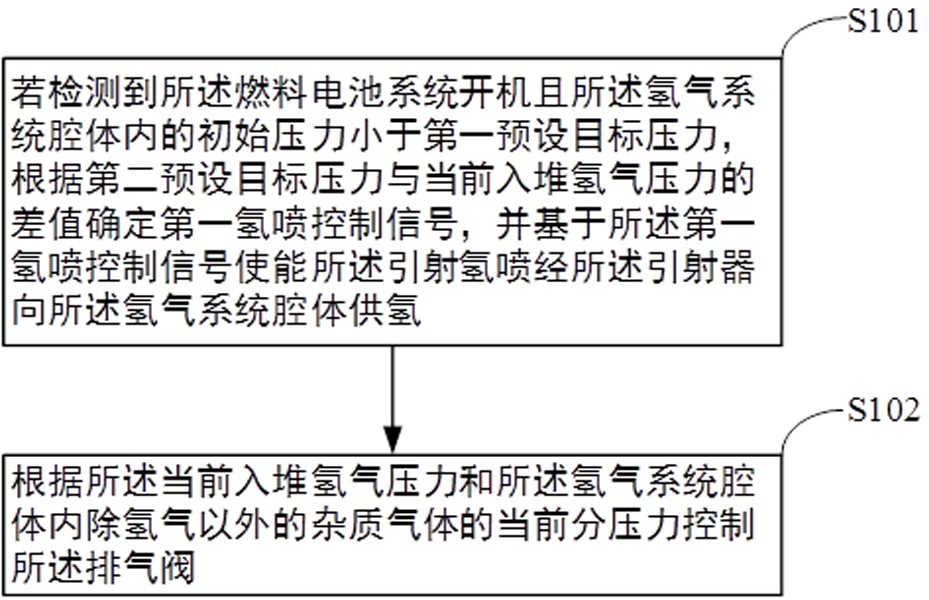

图2示出了本发明实施例提出的一种燃料电池系统的控制方法的流程示意图;

图3示出了本发明实施例中燃料电池系统开机过程中入堆氢气压力建立与混合排气过程的原理示意图;

图4示出了本发明另一实施例提出的一种燃料电池系统的控制方法的流程示意图;

图5示出了本发明实施例提出的一种燃料电池系统的控制装置的结构示意图;

图1中:1为燃料电池堆,2为氢气进气歧管,3为引射器,4为负压腔,5为引射氢喷,6为排气阀,7为回流口,8为气液分离挡板,9为氢气流动方向,10为排水阀,11为液滴,12为氢气排气歧管,13为空气和氢气混排。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

燃料电池堆是由多片燃料电池单片按照负极-正极-负极-正极重复的方式进行串联而成,相邻两片燃料电池单片用双极板进行隔离。在双极板一侧表面形成有氢气供给流道且与氢气反应电极接触,在双极板另一侧表面形成有氧气(空气)供给流道且与氧气反应电极接触,在双极板中间形成有冷却液供给通道。不同介质流道间,用密封材料进行密封。

如图1所示,燃料电池堆1氢气侧包括氢气进气歧管2、单片氢气流道、氢气排气歧管12,在氢气进气歧管2前端配备入堆氢气压力传感器Pin。来自储氢气瓶的高压氢气经由引射氢喷5进入引射器3高压腔,引射器3高压腔内气体压力高于入堆氢气压力,在压力差作用下,引射器3高压腔形成高速射流的气体,喷射进入氢气进气歧管2。高速射流气体外周形成负压腔4,由于气液分离器内气体压力高于负压腔4内气体压力,在压力差作用下,气液分离器内气体流动到引射器3回流口7(即为回流气体),并与引射器3高压腔高速射流的气体按照相同的流动方向进入氢气进气歧管2(即为汇流气体),从而带动氢气系统腔体内的气体循环流动。在气液分离器底部配备有排水阀10,用于排出气液分离器内聚集的液态水。在气液分离器侧部配备有排气阀6,用于排出氢气系统腔体内的混合气体。

本申请实施例提出一种燃料电池系统的控制方法,应用于包括氢气系统腔体、引射器、引射氢喷和排气阀的燃料电池系统中,如图2所示,所述方法包括以下步骤:

步骤S101,若检测到所述燃料电池系统开机且所述氢气系统腔体内的初始压力小于第一预设目标压力,根据第二预设目标压力与当前入堆氢气压力的差值确定第一氢喷控制信号,并基于所述第一氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢。

本实施例中,初始状态下,氢气系统腔体内的气体压力为初始压力,燃料电池系统开机后,若该初始压力小于第一预设目标压力,说明氢气系统腔体内氢气压力不足,需要建立氢气系统腔体的入堆氢气压力,确定第二预设目标压力与当前入堆氢气压力的差值,根据该差值确定第一氢喷控制信号,并基于第一氢喷控制信号使能引射氢喷经引射器向氢气系统腔体供氢。若初始压力不小于第一预设目标压力,说明氢气系统腔体内氢气压力合格,则不开启引射氢喷。

其中,当前入堆氢气压力为氢气系统腔体的进气口处的当前进气压力,第一预设目标压力为最终目标入堆氢气压力,第二预设目标压力为混排目标入堆氢气压力,也即氢气系统腔体的入堆氢气压力建立和混合排气过程中的入堆氢气压力目标值,第一预设目标压力不大于第二预设目标压力。

为了使引射氢喷可靠工作,在本申请优选的实施例中,第一氢喷控制信号为PWM控制信号。

基于PWM控制信号的占空比可以控制引射氢喷周期内打开的时间。

本领域技术人员还可选择其他类型的控制信号,如Peak-Hold输出电流等,通过调整Peak-Hold输出电流为Peak大电流或Hold小电流,以改变引射氢喷的响应速度,这并不影响本申请的保护范围。

另外,根据第二预设目标压力与当前入堆氢气压力的差值确定第一氢喷控制信号的具体过程对于本领域技术人员是显而易见的,在此不再赘述。

步骤S102,根据所述当前入堆氢气压力和所述氢气系统腔体内除氢气以外的杂质气体的当前分压力控制所述排气阀。

本步骤中,除氢气以外的杂质气体包括氮气、氧气和水蒸气,根据当前入堆氢气压力和这些杂质气体的当前分压力对排气阀进行控制。

为了可靠的对排气阀进行控制,在本申请一些实施例中,根据所述当前入堆氢气压力和所述氢气系统腔体除氢气以外的杂质气体的当前分压力控制所述排气阀,具体为:

若所述当前入堆氢气压力升高至第一压力阈值且所述当前分压力不低于预设目标分压力,开启所述排气阀,直至所述当前入堆氢气压力降低至第二压力阈值,关闭所述排气阀。

本实施例中,预先设定第一压力阈值和第二压力阈值,若当前入堆氢气压力升高至第一压力阈值且当前分压力不低于预设目标分压力,为防止当前入堆氢气压力过高,需要开启排气阀,以降低当前入堆氢气压力并排除一部分杂质气体;若当前入堆氢气压力降低至第二压力阈值,为防止当前入堆氢气压力过低,需要关闭排气阀,继续通过引射氢喷经引射器向氢气系统腔体供氢。

本领域技术人员可根据实际需要确定第一压力阈值和第二压力阈值,这并不影响本申请的保护范围。

为了确定准确的第一压力阈值和第二压力阈值,在本申请优选的实施例中,在根据第二预设目标压力与所述当前入堆氢气压力的差值确定第一氢喷控制信号之前,所述方法还包括:

根据所述初始压力和所述氢气系统腔体内的当前氢气摩尔浓度确定所述杂质气体的初始分压力;

根据所述初始分压力确定所述第一压力阈值和所述第二压力阈值;

其中,所述初始分压力不大于所述第二压力阈值。

本实施例中,先根据氢气系统腔体内初始压力和当前氢气摩尔浓度确定杂质气体的初始分压力,该当前氢气摩尔浓度可通过氢气浓度检测仪获取,然后根据该初始分压力确定第一压力阈值和第二压力阈值,其中,初始分压力不大于第二压力阈值。

需要说明的是,以上优选实施例的方案仅为本申请所提出的一种具体实现方案,本领域技术人员也可通过其他方式确定第一压力阈值和第二压力阈值,这并不影响本申请的保护范围。

为了可靠的确定杂质气体的初始分压力,在本申请优选的实施例中,根据所述初始压力和所述氢气系统腔体内的当前氢气摩尔浓度确定所述杂质气体的初始分压力,具体为:

根据公式(1)确定所述初始分压力,

P1=(1-x)*P0 (1)

其中,P1为所述初始分压力,x为所述当前氢气摩尔浓度,P0为所述初始压力。

为了准确的控制排气阀,在本申请一些实施例中,在开启所述排气阀之前,所述方法还包括:

根据所述当前入堆氢气压力和所述当前氢气摩尔浓度确定所述当前分压力。

为了可靠的确定当前分压力,在本申请优选的实施例中,根据所述当前入堆氢气压力和所述当前氢气摩尔浓度确定所述当前分压力,具体为:

根据公式(2)确定所述当前分压力,

Prest=(1-x)*Pin (2)

其中,Prest为所述当前分压力,Pin为所述当前入堆氢气压力。

为了保证燃料电池系统的可靠性,在本申请一些实施例中,所述方法还包括:

若所述当前入堆氢气压力升高至所述第一压力阈值且所述当前分压力低于所述预设目标分压力,根据所述第一预设目标压力与所述当前入堆氢气压力的差值确定第二氢喷控制信号,并基于所述第二氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢。

本实施例中,若所述当前入堆氢气压力升高至第一压力阈值且当前分压力低于预设目标分压力,说明此时杂质气体的浓度已经合格,不需要再开启排气阀进行排气,根据第一预设目标压力与当前入堆氢气压力的差值确定第二氢喷控制信号,并基于第二氢喷控制信号使能引射氢喷经引射器向氢气系统腔体供氢。

为了使引射氢喷可靠工作,在本申请优选的实施例中,第二氢喷控制信号为PWM控制信号。

本领域技术人员还可选择其他类型的控制信号,如Peak-Hold输出电流等,这并不影响本申请的保护范围。

另外,根据第一预设目标压力与当前入堆氢气压力的差值确定第二氢喷控制信号的具体过程对于本领域技术人员是显而易见的,在此不再赘述。

通过应用以上技术方案,在包括氢气系统腔体、引射器、引射氢喷和排气阀的燃料电池系统中,若检测到所述燃料电池系统开机且所述氢气系统腔体内的初始压力小于第一预设目标压力,根据第二预设目标压力与当前入堆氢气压力的差值确定第一氢喷控制信号,并基于所述第一氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢;根据所述当前入堆氢气压力和所述氢气系统腔体内除氢气以外的杂质气体的当前分压力控制所述排气阀,从而在氢气系统腔体的入堆氢气压力建立过程中,快速降低杂质气体的分压力或浓度并减少了氢气随杂质气体的排出总量,进而提高了燃料电池系统的能量利用率。

为了进一步阐述本发明的技术思想,现结合具体的应用场景,对本发明的技术方案进行说明。

如图3所示为本发明实施例中燃料电池系统开机过程中入堆氢气压力建立与混合排气过程的原理示意图。初始地,燃料电池氢气系统腔体有初始压力P0,引射器回流流量为0,氢气系统腔体内残留杂质气体分压力为P1,实质上P1≤P0。在t0时刻,燃料电池系统开机过程进展到需要建立入堆氢气压力的阶段,此时设置氢气系统腔体的入堆氢气压力目标值为混排目标入堆氢气压力Ptgt1,根据实际入堆氢气压力Pin与混排目标入堆氢气压力Ptgt1差值,计算引射氢喷PWM信号占空比并开启引射氢喷以响应混排目标入堆氢气压力指令,引射器回流流量不断升高。期间,氢气系统腔体内的残留杂质气体分压力Prest保持不变,混合气体中杂质气体摩尔比例不断降低、新鲜干氢气摩尔比例不断升高(二者之和为1),引射器回流流量不断升高。

在t1时刻,氢气系统腔体的实际入堆氢气压力P达到阈值压力Pth1,此时需要开启排气阀将氢气系统腔体内的入堆新鲜氢气与残留杂质气体的混合气体排出,那么氢气系统腔体内的残留杂质气体分压力Prest不断降低、引射器回流流量不断降低。

在t2时刻,氢气系统腔体的实际入堆氢气压力P达到阈值压力Pth2,此时需要关闭排气阀,以再次提升入堆氢气压力。期间,氢气系统腔体内的残留杂质气体分压力Prest保持不变,混合气体中杂质气体摩尔比例不断降低、新鲜干氢气摩尔比例不断升高(二者之和为1),引射器回流流量不断升高。

以此类推,在t3、t5、t7、t9时刻,仍然分别判断氢气系统腔体的实际入堆氢气压力P达到阈值压力Pth1,此时需要开启排气阀将氢气系统腔体内的入堆新鲜氢气与残留杂质气体的混合气体排出,那么氢气系统腔体内的残留杂质气体分压力Prest不断降低、引射器回流流量不断降低。

在t4、t6、t8时刻,仍然分别判断氢气系统腔体的实际入堆氢气压力P达到阈值压力Pth2,此时需要关闭排气阀,以再次提升入堆氢气压力。期间,氢气系统腔体内的残留杂质气体分压力Prest保持不变,混合气体中杂质气体摩尔比例不断降低、新鲜干氢气摩尔比例不断升高(二者之和为1),引射器回流流量不断升高。在t4、t6、t8时刻,氢气系统腔体内的残留杂质气体分压力Prest高于目标杂质气体分压力。

在t10时刻,仍然判断氢气系统腔体的实际入堆氢气压力P达到阈值压力Pth2,此时需要关闭排气阀,以再次提升入堆氢气压力。此时,氢气系统腔体内的残留杂质气体分压力Prest低于目标杂质气体分压力。此时,设置氢气系统腔体的入堆氢气压力目标值为最终目标入堆氢气压力Ptgt2。期间,氢气系统腔体内的残留杂质气体分压力Prest保持不变、新鲜干氢气摩尔比例不断升高(二者之和为1),引射器回流流量先不断升高,后逐渐降低为零。

一种简单的情形是,设置排气阀开启时间t2-t1=t4-t3=t6-t5=t8-t7=t10-t9,设置排气阀关闭时间t3-t2=t5-t4=t7-t6=t9-t8。实际燃料电池系统的排气阀开关次数可变,不局限于本专利图示所示的排气阀开关5次,仅做示意解释。

本申请实施例还提出了一种燃料电池系统的控制方法,如图4所示,包括以下步骤:

步骤S201,开始。

步骤S202,判断是否需要建立氢气系统腔体的入堆氢气压力,若是执行步骤S203,否则执行步骤S214。

具体的,在燃料系统开机后,氢气系统腔内的初始压力低于最终目标入堆氢气压力Ptgt2时,确定需要建立氢气系统腔体的入堆氢气压力。

步骤S203,设置氢气系统腔体的最终目标入堆氢气压力值Ptgt2,设置氢气系统腔体的入堆氢气压力建立和混合排气过程中的入堆氢气压力目标值为混排目标入堆氢气压力Ptgt1,Ptgt1≥Ptgt2。

步骤S204,读取当前氢气系统腔体的初始压力P0,读取氢气系统腔体的当前氢气摩尔浓度x,读取当前氢气系统腔体的气体温度T,则氢气系统腔体的残留杂质气体的初始分压力P1=(1-x)*P0。根据P1设置阈值压力Pth1、阈值压力Pth2。

步骤S205,设置氢气系统腔体的目标杂质气体分压力P2。

步骤S206,根据氢气系统腔体的混排目标入堆氢气压力Ptgt1与实际入堆氢气压力Pin的偏差,运行算法计算引射氢喷开启PWM信号的占空比,并使能引射氢喷动作模式。

步骤S207,判断是否氢气系统腔体的实际入堆氢气压力Pin>阈值压力Pth1。若是执行步骤S208,否则执行步骤S206。

本步骤中,实际入堆氢气压Pin即为当前入堆氢气压力。

步骤S208,读取当前氢气系统腔体的实际入堆氢气压力Pin,读取氢气系统腔体的当前氢气摩尔浓度x,读取当前氢气系统腔体的气体温度T,则氢气系统腔体的残留杂质气体的当前分压力Prest=(1-x)*Pin。

步骤S209,判断是否氢气系统腔体的残留杂质气体当前分压力Prest<目标杂质气体分压力P2。若是执行步骤S213,否则执行步骤S210。

步骤S210,开启排气阀。

步骤S211,判断是否氢气系统腔体的实际入堆氢气压力Pin<阈值压力Pth2,若是执行步骤S212,否则继续保持排气阀在开启状态。

步骤S212,关闭排气阀,并继续执行步骤S206。

步骤S213,根据氢气系统腔体的最终目标入堆氢气压力Ptgt2与实际入堆氢气压力Pin的偏差,计算引射氢喷开启PWM信号的占空比,并使能引射氢喷动作模式。

步骤S214,结束。

与本申请实施例中的一种燃料电池系统的控制方法相对应,本申请实施例还提出了一种燃料电池系统的控制装置,应用于包括氢气系统腔体、引射器、引射氢喷和排气阀的燃料电池系统中,如图5所示,所述装置包括:

引射氢喷控制模块501,用于若检测到所述燃料电池系统开机且所述氢气系统腔体内的初始压力小于第一预设目标压力,根据第二预设目标压力与当前入堆氢气压力的差值确定第一氢喷控制信号,并基于所述第一氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢;

排气阀控制模块502,用于根据所述当前入堆氢气压力和所述氢气系统腔体内除氢气以外的杂质气体的当前分压力控制所述排气阀;

其中,所述第一预设目标压力不大于所述第二预设目标压力,所述当前入堆氢气压力为所述氢气系统腔体的进气口处的当前进气压力。

在本申请具体的应用场景中,所述排气阀控制模块502,具体用于:

若所述当前入堆氢气压力升高至第一压力阈值且所述当前分压力不低于预设目标分压力,开启所述排气阀,直至所述当前入堆氢气压力降低至第二压力阈值,关闭所述排气阀。

在本申请具体的应用场景中,所述装置还包括第一确定模块,用于:

根据所述初始压力和所述氢气系统腔体内的当前氢气摩尔浓度确定所述杂质气体的初始分压力;

根据所述初始分压力确定所述第一压力阈值和所述第二压力阈值;

其中,所述初始分压力不大于所述第二压力阈值。

在本申请具体的应用场景中,所述装置还包括第二确定模块,用于:

根据所述当前入堆氢气压力和所述当前氢气摩尔浓度确定所述当前分压力。

在本申请具体的应用场景中,所述引射氢喷控制模块501,还用于:

若所述当前入堆氢气压力升高至所述第一压力阈值且所述当前分压力低于所述预设目标分压力,根据所述第一预设目标压力与所述当前入堆氢气压力的差值确定第二氢喷控制信号,并基于所述第二氢喷控制信号使能所述引射氢喷经所述引射器向所述氢气系统腔体供氢。

最后应说明的是:以上实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述实施例对本申请进行了详细的说明,本领域的普通技术人员当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不驱使相应技术方案的本质脱离本申请各实施例技术方案的精神和范围。

- 燃料电池系统及其控制装置以及燃料电池系统的控制方法

- 燃料电池系统的控制装置以及燃料电池系统的控制方法