一种变曲线现浇梁底腹板钢筋整体吊装设备及其使用方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及桥梁施工技术领域,具体涉及一种变曲线现浇梁底腹板钢筋整体吊装设备及其使用方法。

背景技术

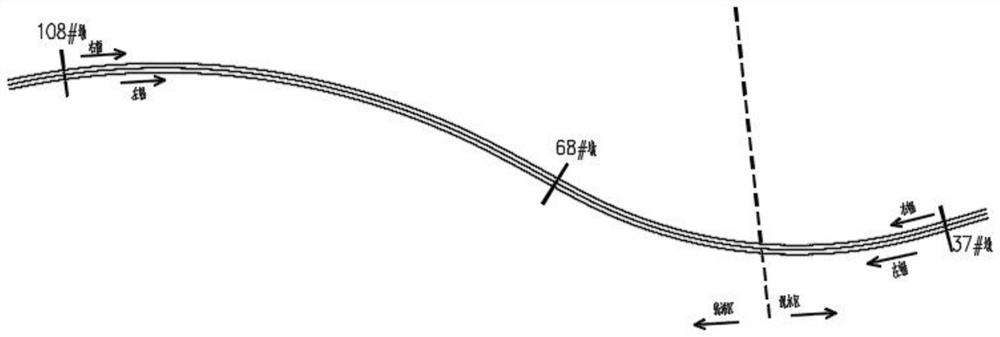

钢筋骨架整体吊装因将钢筋绑扎等工序与模板施工、混凝土施工等错开,使其具有明显的工期优势,且能提高设备的利用率、减少人员窝工。目前,钢筋骨架整体吊装在国内外的预制梁、现浇梁、承台、墩身施工中得到了广泛的应用。现浇梁跨径为50m左右,桥梁线型为小半径“S”型变曲线,有横坡和纵坡交替变化。需进行底腹板钢筋整体吊装的最大梁段长度约为60m,其底腹板钢筋及钢绞线总重为105吨左右,吊架、吊具共重35吨左右。

考虑到工期压力及提高设备利用率等,需对现浇梁的底腹板钢筋进行整体吊装。参考类似工程施工经验,存在以下缺陷:

(1)现浇梁存在平、竖曲线变化,墩顶横隔梁位置、角度有变化,且支座有伸进现浇梁钢筋骨架的支座螺栓,若底腹板钢筋骨架预制不到位,可能造成安装不上,甚至钢筋骨架作废等问题。

(2)60m左右长梁段底腹板钢筋叠加预应力钢筋等,自重约105吨,且钢筋骨架变形控制严格,对吊架刚度、吊点位置、起吊方法等要求难度较高。

(3)单台龙门吊叠加吊架、钢筋骨架重达100吨左右,其在模板上行走,龙门吊轨道需要满足稳固又可拆卸的要求,龙门吊则需有可靠的平衡调节措施。

(4)现浇梁跨为一联,首、中、尾跨梁段长度分别约为60m、50m、40m,且首跨有两个根墩顶对应的横隔梁,底腹板钢筋骨架安装定位要求准确,且保证保护层厚度误差在允许范围内。

发明内容

为了克服上述的技术问题,本发明的目的在于提供一种变曲线现浇梁底腹板钢筋整体吊装设备及其使用方法,解决以下问题:

(1)、现浇梁存在平、竖曲线变化,墩顶横隔梁位置、角度有变化,且支座有伸进现浇梁钢筋骨架的支座螺栓,若底腹板钢筋骨架预制不到位,可能造成安装不上,甚至钢筋骨架作废等问题。

(2)、60m左右长梁段底腹板钢筋叠加预应力钢筋等,自重约105吨,且钢筋骨架变形控制严格,对吊架刚度、吊点位置、起吊方法等要求难度较高。

(3)、单台龙门吊叠加吊架、钢筋骨架重达100吨左右,其在模板上行走,龙门吊轨道需要满足稳固又可拆卸的要求,龙门吊则需有可靠的平衡调节措施。

(4)、现浇梁跨为一联,首、中、尾跨梁段长度分别为60m、50m、40m,且首跨有两个根墩顶对应的横隔梁,底腹板钢筋骨架安装定位要求准确,且保证保护层厚度误差在允许范围内。

本发明的目的可以通过以下技术方案实现:

一种变曲线现浇梁底腹板钢筋整体吊装设备,包括底腹板钢筋预制胎架、底腹板钢筋、吊具、龙门吊、模板,所述模板为现浇梁模板,所述模板的一侧设置有支撑杆;

所述底腹板钢筋预制胎架为简易胎架,所述底腹板钢筋预制胎架包括10#槽钢、12.6#工字钢、直接20mm光圆钢筋等组成,所述底腹板钢筋包括地板钢筋、腹板钢筋、钢绞线和横梁钢筋,所述底腹板钢筋预制胎架底部的两侧均设置有支座,所述支座为拉锁盘式橡胶支座,所述支座顶部和底部的两侧均设置有8颗直径42.5mm长150mm支座螺栓,支座在底腹板钢筋吊装前安装到位。

作为本发明进一步的方案:所述吊具包括六节钢筋吊架、吊梁、钢丝绳、花篮螺栓和位于底腹板钢筋底部的若干个吊点,采用型钢加工的长梯形钢筋吊架,且吊点可以移动,确保多种长度的钢筋骨架的吊装时,吊架受力最合理,从而能够尽可能减小钢筋骨架所承受的力,钢筋骨架变形控制到较小,进而延长钢筋骨架的使用寿命,吊点以适应40/50/60m三种长度的底腹板钢筋吊装的需要,且不需要根据梁段长度增减钢筋吊架节段数,钢筋吊架共长60m,分6节,其中3节长12m,3节8m,所述钢筋吊架由若干个横梁、纵梁和斜梁组成,两个相邻所述钢筋吊架相对的一侧均通过螺栓固定连接有法兰板,钢筋吊架底部纵梁采用直径218mm壁厚8mm的圆钢管,所述钢筋吊架的顶部纵梁采用双拼193.7×149.8mm型钢,型钢的顶部、底部用10mm厚钢板平贴满焊,所述吊点的外表面设置有若干个补强肋板,所述钢筋吊架横向采用方钢管支撑连接,所述钢筋吊架顶部的两侧采用角钢进行纵向连接,所述吊梁采用双拼槽钢和钢板组成,所述吊梁通过螺栓与钢筋吊架顶部纵梁的下端固定连接,钢筋吊架横向用80/100mm方钢管支撑连接,钢筋吊架顶部两侧翼缘用L63*4mm的角钢进行纵向连接,所述吊梁两端设置有若干个插销孔,插销孔的内表面设置有插销,吊装时,龙门吊吊钩直接挂在插销上,以减少龙门吊电动葫芦与吊梁之间的距离,可降低龙门吊高度,提高吊装安全性。钢丝绳固定在吊架上面,花篮螺栓可以调节松紧,便于底腹板钢筋起吊前,各吊点受力均衡。

作为本发明进一步的方案:所述龙门吊包括两个电动葫芦、若干个支架、吊钩、轻型轨道、支垫、钢板支挡,在模板上采用梯形垫块支撑轨道,叠加模板上10mm厚度横向小限位块,既能确保龙门吊整个行走过程安全,也能方便拆装,增强可操作性和实用性,所述钢板支挡位于模板的顶部,所述支垫位于钢板支挡的顶部,所述轻型轨道位于支垫的顶部,所述电动葫芦位于支架的底部,所述支垫为一种梯形构件,可以调节模板顶部横坡,在轨道支垫低边焊10mm宽50mm长的短块钢板支挡,用于限位,该支挡顶部打磨光滑,利于模板脱模及减少对现浇梁外观的影响,模板上的轨道分5、4、3、1m一节,用于调节长度,支垫按600mm以内的间距固定在轨道上,方便安装。

本发明公开了一种变曲线现浇梁底腹板钢筋整体吊装设备的其使用方法,包括以下步骤:

步骤一:上一梁段底腹板钢筋吊装就位后,根据施工距离往前吊转底腹板钢筋预制胎架;

步骤二:底腹板钢筋预制胎架移动摆放到位,用全站仪拾取胎架四个角点的坐标;将所拾取的坐标导入到桥型平面图中,并将需预制底腹板钢筋的梁段的边线、支座中心点固结为块通过复制、旋转等方式完全与吊架位置叠合,通过软件程序读取移动后的梁段边线、支座中心点坐标,并用全站仪放样;

步骤三:根据全站仪放的点位,用皮尺量出支座螺栓位置,并做好标记;

步骤四:预制底板、底腹板钢筋,并同步安装底腹板钢筋的波纹管,留出支座螺栓的空隙位置,穿底腹板钢筋中的纵向预应力钢筋;

步骤五:模板安装并调模到位后,安装龙门吊轨道,在底模上布置纵向钢筋,纵向钢筋底部按图纸要求布置保护层垫块,通过提前在底模上布置保护层垫块,确保钢筋骨架的底部保护层厚度,侧边通过钢筋骨架侧边安装的保护层垫块及龙门吊电动葫芦横向微调来保证侧向钢筋保护层厚度满足要求;

步骤六:根据需要吊装吊架吊梁的位置,然后用两台龙门吊抬吊底腹板钢筋预制胎架至底腹板钢筋顶部,通过花篮螺栓与底腹板钢筋的纵向钢筋连接,防止在吊装过程中钢筋变形;

步骤七:收紧花篮螺栓,使所有的花篮螺栓松紧程度基本一致;

步骤八:两台龙门吊的四个电动葫芦同步启动,使底腹板钢筋整体脱离底腹板钢筋预制胎架,检查各吊点、花篮螺栓松紧情况等,排除异常;

步骤九:继续提升底腹板钢筋骨架,使其底部距现浇梁底部约1m左右停止提升,驱动两台龙门吊同步向前行走至底腹板钢筋对应安装位置;

步骤十:缓缓下放底腹板钢筋骨架,过程中根据与腹板间距、支座螺栓孔位等适当调整底腹板钢筋骨架的位置,确认无误后再将底腹板钢筋完成下放到位,并取掉花篮螺栓,若步骤六中额外插入了纵向钢筋需在解除花篮螺栓后将钢筋抽出;

步骤十一:两台龙门吊抬起吊架退放至现浇梁面,拆除模板上的轨道,进入下一循环施工。

通过采用数值模架底腹板钢筋横隔梁位置、高刚度可灵活变换吊点的吊架、便于安拆又具有良好限位作用的轨道及锚固设置及简易的调节钢筋骨架保护层厚度等措施,有效的解决以上难题,提高施工可操作性,减少工序时间,提高功效,对以后类似工程施工具有一定价值。

作为本发明进一步的方案:所述步骤四中底腹板钢筋骨架预制在两次底腹板钢筋吊装的空隙时间进行。

作为本发明进一步的方案:所述步骤二中坐标拾取及放样采用全站仪或GPS-RTK精密测量仪器均可。

本发明的有益效果:

(1)、本发明,通过使用全站仪拾取胎架四个角点的坐标;将所拾取的坐标导入到桥型平面图中,并将需预制底腹板钢筋的梁段的边线、支座中心点固结为块通过复制、旋转等方式完全与吊架位置叠合,通过软件程序读取移动后的梁段边线、支座中心点坐标,并用全站仪放样,能够对钢筋胎架现场坐标采集,导入平面CAD图中,然后将“以直代曲”的现浇梁分段通过数值模拟横隔梁的准确位置,进行现场放样,确保每个钢筋骨架的横隔梁间距、位置、角度与设计匹配。

(2)、本发明,钢筋吊架由若干个横梁、纵梁和斜梁组成,两个相邻钢筋吊架相对的一侧均通过螺栓固定连接有法兰板,钢筋吊架的顶部纵梁采用双拼型钢,吊点的外表面设置有若干个补强肋板,钢筋吊架横向采用方钢管支撑连接,钢筋吊架顶部的两侧采用角钢进行纵向连接,采用型钢加工的长梯形钢筋吊架,且吊点可以移动,确保多种长度的钢筋骨架的吊装时,吊架受力最合理,从而能够尽可能减小钢筋骨架所承受的力,钢筋骨架变形控制到较小,进而延长钢筋骨架的使用寿命。

(3)、本发明,龙门吊轨道采用轻型轨道,在模板上采用梯形垫块支撑轨道,叠加模板上10mm厚度横向小限位块,既能确保龙门吊整个行走过程安全,也能方便拆装,增强可操作性和实用性。

(4)、本发明,在模板安装并调模到位后,安装龙门吊轨道,在底模上布置纵向钢筋,纵向钢筋底部按图纸要求布置保护层垫块,通过提前在底模上布置保护层垫块,确保钢筋骨架的底部保护层厚度,侧边通过钢筋骨架侧边安装的保护层垫块及龙门吊电动葫芦横向微调来保证侧向钢筋保护层厚度满足要求。

附图说明

下面结合附图对本发明作进一步的说明。

图1是本发明桥梁平面线型图;

图2是本发明中底腹板钢筋整体吊装横断面的示意图;

图3是本发明中底腹板钢筋整体吊装立面示意图;

图4是本发明中钢筋吊架立面示意图;

图5是本发明中钢筋吊架平面示意图;

图6是本发明中轨道、支垫布置立面示意图;

图7是本发明中底腹板钢筋的侧面结构剖视图;

图8是本发明中钢筋吊架横断面图;

图9是本发明中吊梁立面示意图;

图10是本发明中轨道、支垫布置横断面示意图。

图中:1、底腹板钢筋预制胎架;2、底腹板钢筋;3、吊具;4、龙门吊;5、模板;201、横梁钢筋;202、支座;203、支座螺栓;301、钢筋吊架;302、吊点;303、吊梁;304、钢丝绳;305、花篮螺栓;306、插销;401、电动葫芦;402、支架;403、吊钩;404、轻型轨道;405、支垫;406、钢板支挡;501、撑杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-10所示,一种变曲线现浇梁底腹板钢筋整体吊装设备,包括底腹板钢筋预制胎架1、底腹板钢筋2、吊具3、龙门吊4、模板5,所述模板5为现浇梁模板,所述模板5的一侧设置有支撑杆501;

所述底腹板钢筋预制胎架1为简易胎架,所述底腹板钢筋预制胎架1包括用10#槽钢、12.6#工字钢、直接20mm光圆钢筋等组成,所述底腹板钢筋2包括地板钢筋、腹板钢筋、钢绞线和横梁钢筋201,所述底腹板钢筋预制胎架1底部的两侧均设置有支座202,所述支座202为拉锁盘式橡胶支座,所述支座202顶部和底部的两侧均设置有8颗直径42.5mm长150mm支座螺栓203,支座202在底腹板钢筋2吊装前安装到位。

本发明中,所述吊具3包括六节钢筋吊架301、吊梁303、钢丝绳304、花篮螺栓305和位于底腹板钢筋2底部的若干个吊点302,吊点302以适应40/50/60m三种长度的底腹板钢筋2吊装的需要,且不需要根据梁段长度增减钢筋吊架301节段数,钢筋吊架301共长60m,分6节,其中3节长12m,3节8m,所述钢筋吊架301由若干个横梁、纵梁和斜梁组成,两个相邻所述钢筋吊架301相对的一侧均通过螺栓固定连接有法兰板,钢筋吊架301底部纵梁采用直径218mm壁厚8mm的圆钢管,所述钢筋吊架301的顶部纵梁采用双拼193.7×149.8mm型钢,型钢的顶部、底部用10mm厚钢板平贴满焊,所述吊点302的外表面设置有若干个补强肋板,所述钢筋吊架301横向采用方钢管支撑连接,所述钢筋吊架301顶部的两侧采用角钢进行纵向连接,所述吊梁303采用双拼槽钢和钢板组成,所述吊梁303通过螺栓与钢筋吊架301顶部纵梁的下端固定连接,钢筋吊架301横向用80/100mm方钢管支撑连接,钢筋吊架301顶部两侧翼缘用L63*4mm的角钢进行纵向连接,所述吊梁303两端设置有若干个插销孔,插销孔的内表面设置有插销306,吊装时,龙门吊4吊钩403直接挂在插销306上,以减少龙门吊4电动葫芦401与吊梁303之间的距离,可降低龙门吊4高度,提高吊装安全性。钢丝绳304固定在吊架上面,花篮螺栓305可以调节松紧,便于底腹板钢筋2起吊前,各吊点302受力均衡。

作为本发明进一步的方案:所述龙门吊4包括两个电动葫芦401、若干个支架402、吊钩403、轻型轨道404、支垫405、钢板支挡406,电动葫芦401为现有技术,在此不在进行过多赘述,吊钩403通过钢丝绳304与电动葫芦401进行连接,所述钢板支挡406位于模板5的顶部,所述支垫405位于钢板支挡406的顶部,所述轻型轨道404位于支垫405的顶部,所述电动葫芦401位于支架402的底部,所述支垫405为一种梯形构件,可以调节模板5顶部横坡,在轨道支垫405低边焊10mm宽50mm长的短块钢板支挡406,用于限位,该支挡顶部打磨光滑,利于模板5脱模及减少对现浇梁外观的影响,模板5上的轨道分5、4、3、1m一节,用于调节长度,支垫405按600mm以内的间距固定在轨道上,方便安装。

本发明公开还了一种变曲线现浇梁底腹板钢筋整体吊装设备的其使用方法,包括以下步骤:

步骤一:上一梁段底腹板钢筋2吊装就位后,根据施工距离往前吊转底腹板钢筋预制胎架1;

步骤二:底腹板钢筋预制胎架1移动摆放到位,用全站仪拾取胎架四个角点的坐标;将所拾取的坐标导入到桥型平面图中,并将需预制底腹板钢筋2的梁段的边线、支座202中心点固结为块通过复制、旋转等方式完全与吊架位置叠合,读取移动后的梁段边线、支座202中心点坐标,并用全站仪放样;

步骤三:根据全站仪放的点位,用皮尺量出支座螺栓203位置,并做好标记;

步骤四:预制底板、底腹板钢筋2,并同步安装底腹板钢筋2的波纹管,留出支座螺栓203的空隙位置,穿底腹板钢筋2中的纵向预应力钢筋,全站仪,即全站型电子测距仪,是一种集光、机、电为一体的高技术测量仪器,是集水平角、垂直角、距离斜距、平距、高差测量功能于一体的测绘仪器系统,为现有技术再次不在进行赘述;

步骤五:模板5安装并调模到位后,安装龙门吊4轨道,在底模上布置纵向钢筋,纵向钢筋底部按图纸要求布置保护层垫块;

步骤六:根据需要吊装吊架吊梁303的位置,然后用两台龙门吊4抬吊底腹板钢筋预制胎架1至底腹板钢筋2顶部,通过花篮螺栓305与底腹板钢筋2的纵向钢筋连接,防止在吊装过程中钢筋变形;

步骤七:收紧花篮螺栓305,使所有的花篮螺栓305松紧程度基本一致;

步骤八:两台龙门吊4的四个电动葫芦401同步启动,使底腹板钢筋2整体脱离底腹板钢筋预制胎架1,检查各吊点302、花篮螺栓305松紧情况等,排除异常;

步骤九:继续提升底腹板钢筋2骨架,使其底部距现浇梁底部约1m左右停止提升,驱动两台龙门吊4同步向前行走至底腹板钢筋2对应安装位置;

步骤十:缓缓下放底腹板钢筋2骨架,过程中根据与腹板间距、支座螺栓203孔位等适当调整底腹板钢筋2骨架的位置,确认无误后再将底腹板钢筋2完成下放到位,并取掉花篮螺栓305,若步骤六中额外插入了纵向钢筋需在解除花篮螺栓305后将其抽出;

步骤十一:两台龙门吊4抬起吊架退放至现浇梁面,拆除模板5上的轨道,进入下一循环施工。

本发明中,所述步骤四中底腹板钢筋2骨架预制在两次底腹板钢筋2吊装的空隙时间进行。

本发明中,所述步骤二中坐标拾取及放样采用全站仪或GPS-RTK精密测量仪器均可,RTK载波相位差分技术,是实时处理两个测量站载波相位观测量的差分方法,将基准站采集的载波相位发给用户接收机,进行求差解算坐标,为现有技术在此不在进行赘述。

该一种变曲线现浇梁底腹板钢筋整体吊装设备及其使用方法,具有以下有益效果:通过用全站仪拾取胎架四个角点的坐标;将所拾取的坐标导入到桥型平面图中,并将需预制底腹板钢筋的梁段的边线、支座中心点固结为块通过复制、旋转等方式完全与吊架位置叠合,通过将钢筋307胎架现场坐标采集,导入平面CAD图中,然后将“以直代曲”的现浇梁分段通过数值模拟横隔梁的准确位置,进行现场放样,确保每个钢筋307骨架的横隔梁间距、位置、角度与设计匹配;

本发明中,钢筋吊架301由若干个横梁、纵梁和斜梁组成,两个相邻钢筋吊架301相对的一侧均通过螺栓固定连接有法兰板,钢筋吊架301的顶部纵梁采用双拼型钢,吊点302的外表面设置有若干个补强肋板,钢筋吊架301横向采用方钢管支撑连接,钢筋吊架301顶部的两侧采用角钢进行纵向连接,采用型钢加工的长梯形钢筋吊架301,且吊点302可以移动,确保多种长度的钢筋307骨架的吊装时,吊架受力最合理,钢筋307骨架变形控制到最小;

本发明中,龙门吊4轨道采用轻型轨道404,在模板5上采用梯形垫块支撑轨道,叠加模板5上10mm厚度横向小限位块,既能确保龙门吊4整个行走过程安全,也能方便拆装,增强可操作性;

本发明中,在模板5安装并调模到位后,安装龙门吊4轨道,在底模上布置纵向钢筋,纵向钢筋底部按图纸要求布置保护层垫块,通过提前在底模上布置保护层垫块,确保钢筋307骨架的底部保护层厚度,侧边通过钢筋307骨架侧边安装的保护层垫块及龙门吊4电动葫芦401横向微调来保证侧向钢筋307保护层厚度满足要求。

以解决变曲线现浇梁大吨位底腹板钢筋整体中存在的预制困难、钢筋骨架变形控制要求高、轨道固定但要能灵活拆卸、安装定位要求高等难题。

本发明适用于桥梁施工领域,主要为现浇梁底腹板钢筋2整体吊装施工领域,本发明的底腹板钢筋2整体吊装关键技术可以克服变曲线现浇梁底腹板钢筋2预制困难、钢筋307骨架吊转变形控制要求高、轨道固定但要能灵活拆卸、安装定位要求高等难题,提高施工可操作性,减少工序时间,提高功效等。

本发明通过采用数值模架底腹板钢筋2横隔梁位置、高刚度可灵活变换吊点302的吊架、便于安拆又具有良好限位作用的轨道及锚固设置及简易的调节钢筋307骨架保护层厚度等措施,有效的解决以上难题,提高施工可操作性,减少工序时间,提高功效,对以后类似工程施工具有一定价值。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种变曲线现浇梁底腹板钢筋整体吊装设备及其使用方法

- 一种变曲线现浇梁底腹板钢筋整体吊装设备及其使用方法