一种新能源汽车用液冷大功率高柔性充电电缆及制备方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于新能源汽车用充电电缆技术领域,具体涉及一种新能源汽车用液冷大功率高柔性充电电缆及制备方法。

背景技术

近年来,新能源汽车规模得到高速发展扩大,逐步进入大众视野中,极大便利了人们出行,但新能源汽车充电速度慢严重影响了用户体验,降低了充电桩的使用效率,传统的直流充电电缆通电电流不超过250A,充电时间高达2h以上。为解决这一问题,目前大多采用液冷大功率充电电缆,大幅提升了载流量,降低了充电电缆的直径和重量,但是液冷大功率充电电缆在使用过程中会出现弯曲、拖拽和卷绕等问题,还会出现因冷却管破裂或与连接器脱落等导致液体泄露的问题,线芯在移动使用过程中会出现断芯问题,冷却液体流量的稳定性也影响导体的冷却效果,都直接影响新能源汽车的充电安全。

发明内容

为解决现有技术中的问题,本发明的目的在于提供一种新能源汽车用液冷大功率高柔性充电电缆及制备方法。

为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

一种新能源汽车用液冷大功率高柔性充电电缆,包括由外至内依次设置的护套、绕包带和缆芯,所述缆芯包括若干根接地线芯、动力线芯、信号线芯、控制线芯、冷却管和电源线芯,接地线芯和动力线芯均与冷却管相接触,动力线芯与冷却管之间的间隙内设置填充。

进一步的,所述接地线芯设有两根,所述动力线芯设有六根,包括三根正极动力线芯和三根负极动力线芯,信号线芯设有两对,控制线芯设有一根,冷却管设有两根,电源线芯设有四根,接地线芯、动力线芯、冷却管对称设置于绕包带内,信号线芯与控制线芯同侧设置,信号线芯与电源线芯设置于不同侧,其中一根冷却管外部两侧均与一根接地线芯和两根动力线芯相接触,另一根冷却管外部两侧分别与两根动力线芯相接触,每根冷却管外部两侧分别与两根正极动力线芯和两根负极动力线芯相接触。

进一步的,所述接地线芯包括地线芯导体和挤包于地线芯导体外部的地线芯绝缘。

进一步的,所述动力线芯包括动力线芯导体、挤包于动力线芯导体外部的动力线芯绝缘及包覆于动力线芯绝缘的第一铝塑复合带,动力线芯绝缘的厚度不超过0.5mm,第一铝塑复合带的铝面朝外。

进一步的,所述信号线芯包括包带及设置于包带内的两个对绞的信号导体,每个信号导体均包括信号线芯导体及挤包于信号线芯导体外部的信号线芯绝缘。

进一步的,所述控制线芯包括控制线芯导体和挤包于控制线芯导体外部的控制线芯绝缘。

进一步的,所述冷却管外部绕包第二铝塑复合带,所述第二铝塑复合带的铝面朝外。

进一步的,所述电源线芯包含电源线芯导体和挤包于电源线芯导体外部的电源线芯绝缘。

进一步的,所述冷却管采用耐油性能优异的交联材料,冷却管内部通水或者水和乙二醇的混合液。

进一步的,所述填充与动力线芯及冷却管紧密贴合,所述填充包括PP填充绳和绕包在PP填充绳外的第三铝塑复合带,所述第三铝塑复合带的铝面朝外。

进一步的,所述填充采用导热系数为1~3W/(m.K)的橡胶或细铝丝或细铜丝。

进一步的,所述冷却管包含回流腔和包覆于回流腔外部的回流管壁,回流腔内填充冷却液。

进一步的,所述绕包带采用第四铝塑复合带,铝面朝内。

进一步的,所述护套的硬度80~90A,抗撕裂强度40~50N/mm。

本发明公开了一种新能源汽车用液冷大功率高柔性充电电缆的制备方法,包括以下步骤:

步骤一:确定新能源汽车用液冷大功率高柔性充电电缆的电缆结构;

步骤二:制作地线芯导体、动力线芯导体、信号线芯导体、控制线芯导体和电源线芯导体;

步骤三:制作两根冷却管;

步骤四:地线芯导体外部挤包地线芯绝缘;动力线芯导体外挤出动力线芯绝缘;信号线芯导体外部挤出信号线芯绝缘,形成信号导体;控制线芯导体外挤出控制线芯绝缘;电源线芯导体外挤出电源线芯绝缘;

步骤五:对动力线芯绝缘、信号线芯绝缘、控制线芯绝缘、电源线芯绝缘和冷却管进行辐照交联;

步骤六:将四个信号导体两两对绞,绕包包带后得到两根信号线芯;

步骤七:采用外部绕包第三铝塑复合带的加强型纯PP填充绳制作填充;动力线芯绝缘和冷却管外分别绕包第一铝塑复合带和第二铝塑复合带,铝面朝外;

步骤八:将填充及所需根数的接地线芯、动力线芯、信号线芯、控制线芯、冷却管和电源线芯进行总成缆,再采用19mm的紧压模具紧压,确保填充与动力线芯和冷却管紧密贴合,总成缆后再在外部绕包第四铝塑复合带,铝面朝内;

步骤九:第四铝塑绕包带外挤出护套,护套采用挤压式工艺生产。

进一步的,步骤八可替换为:

直接对所需根数的接地线芯、动力线芯、信号线芯、控制线芯、冷却管和电源线芯进行总成缆,总成缆后再在外部绕包第四铝塑复合带,铝面朝内;随后进行步骤九,对步骤九得到的电缆采用导热系数为1~3W/(m.K)的橡胶注入到填充的位置,两端头密封,放在110~130℃的烘箱中固化,使得填充与动力线芯及冷却管紧密贴合。

与现有技术相比,本发明的有益效果为:

(1)本发明在动力线芯外、冷却管外和护套内分别绕包铝塑复合带,导体产生的热量能够快速散去,有效的提升了散热能力,从而提升载流能力;

(2)本发明的动力线芯采用高强度薄壁绝缘,不但能够大幅度提升导热能力,同时也能降低电缆外径;

(3)本发明的填充采用铝塑复合带或导热橡胶或细铝丝或细铜丝,有效的增加了动力线芯和冷却管的接触面积,能够快速导热,提升载流能力;

(4)本发明的电缆结构排列紧密,有效的降低了电缆外径,提升了轻便性,适合工业化推广使用。

附图说明

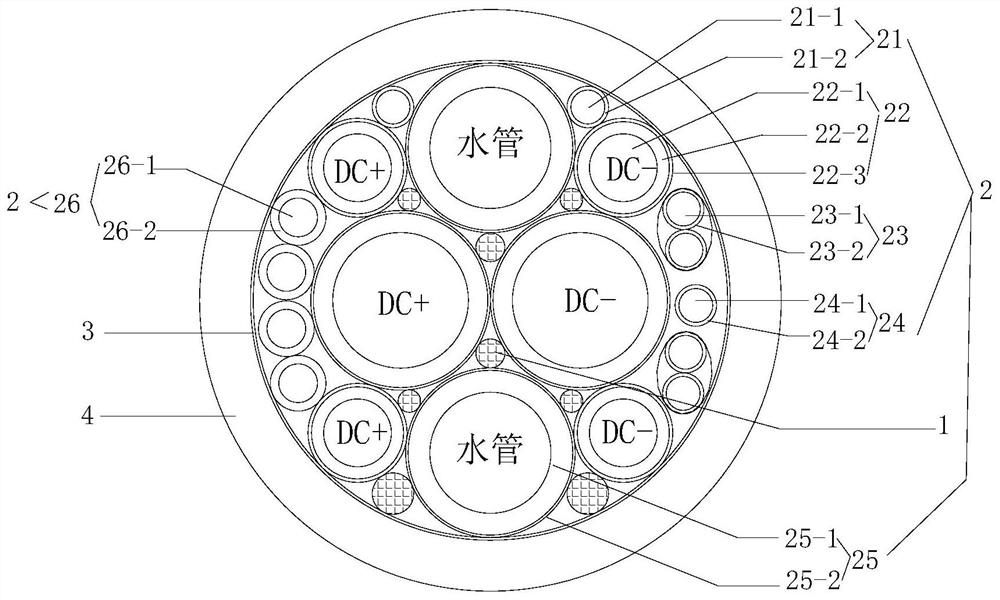

图1为本发明的结构示意图。

具体实施方式

下面对本发明的实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

如图1所示,一种新能源汽车用液冷大功率高柔性充电电缆,包括由外至内依次设置的护套4、绕包带3和缆芯2,缆芯2包括若干根接地线芯21、动力线芯22、信号线芯23、控制线芯24、冷却管25和电源线芯26,接地线芯21和动力线芯22均与冷却管25相接触,动力线芯22和冷却管25之间的间隙内设置填充1,液体从一根冷却管25进入,另一根冷却管25流出,加快冷却效率。

接地线芯21设有两根;动力线芯22设有六根,包括三根正极动力线芯(DC+)和三根负极动力线芯(DC-),其中两根动力线芯22的外径相同且大于余下四根相同外径的动力线芯22的外径,且外径相同的两根动力线芯22对称设置于缆芯2中心位置且二者上下两侧对称设置一根冷却管25,余下四根相同外径的动力线芯22分别设置于外径相同的两根动力线芯22的四角,具体的,最大外径的两根动力线芯22分别为一根正极动力线芯和一根负极动力线芯;信号线芯23设有两对;控制线芯24设有一根;电源线芯26设有四根;冷却管25设有两根,一根进流,一根回流,其中一根冷却管25外部两侧均与一根接地线芯21和两根动力线芯22相接触,另一根冷却管25外部两侧分别与两根动力线芯22相接触,每根冷却管25外部两侧分别与两根正极动力线芯和两根负极动力线芯相接触;接地线芯21、动力线芯22、冷却管25对称设置于绕包带3内,信号线芯23与控制线芯24同侧设置,信号线芯23与电源线芯26设置于不同侧,两根接地线芯21对称设置于缆芯2上方的冷却管25两侧且三者相接触,两对信号线芯23对称或非对称式设置于一根控制线芯24两侧且三者不接触,两对信号线芯23和一根控制线芯24设置于三根动力线芯22(三根负极动力线芯(DC-))与绕包带3之间的间隙内,四根电源线芯26与两对信号线芯23均不同侧,四根电源线芯26设置于余下三根动力线芯22(三根正极动力线芯(DC+))与绕包带3之间的间隙内。

接地线芯21包括地线芯导体21-1和挤包于地线芯导体21-1外部的地线芯绝缘21-2。

动力线芯22包括动力线芯导体22-1、挤包于动力线芯导体22-1外部的动力线芯绝缘22-2及包覆于动力线芯绝缘22-2的第一铝塑复合带22-3,第一铝塑复合带22-3的铝面朝外,动力线芯绝缘22-2采用高强度薄壁绝缘,动力线芯绝缘22-2的厚度不超过0.5mm,耐高温达到150℃。

信号线芯23包括包带及设置于包带内的两个对绞的信号导体,每个信号导体均包括信号线芯导体23-1及挤包于信号线芯导体23-1外部的信号线芯绝缘23-2。

控制线芯24包括控制线芯导体24-1和挤包于控制线芯导体24-1外部的控制线芯绝缘24-2。

冷却管25包含回流腔25-1和包覆于回流腔25-1外部的回流管壁25-2,回流腔25-1内填充冷却液,冷却管25外部绕包第二铝塑复合带,第二铝塑复合带的铝面朝外。

冷却管25采用耐油性能优异的交联材料,冷却管25内部通水或者水和乙二醇的混合液作为冷却液。

电源线芯26包含电源线芯导体26-1和挤包于电源线芯导体26-1外部的电源线芯绝缘26-2。

填充1采用以下几种方式制作:

第一种为,填充1采用加强型纯PP填充绳和绕包在纯PP填充绳外的第三铝塑复合带制成,第三铝塑复合带的铝面朝外;

第二种为,填充1采用导热系数1~3W/(m.K)的橡胶制成,填充1和动力线芯22及冷却管25紧密贴合;

第三种为,填充1采用细铝丝或细铜丝制成。

绕包带3采用第四铝塑复合带,铝面朝内。

护套4的硬度80~90A,抗撕裂强度40~50N/mm。

一种新能源汽车用液冷大功率高柔性充电电缆的制备方法,包括以下步骤:

步骤一:确定新能源汽车用液冷大功率高柔性充电电缆的电缆结构;

步骤二:制作地线芯导体21-1、动力线芯导体22-1、信号线芯导体23-1、控制线芯导体24-1和电源线芯26-1;

步骤三:制作两根冷却管25;

步骤四:地线芯导体21-1外挤出地线芯绝缘21-2,形成接地线芯21;动力线芯导体22-1外挤出动力线芯绝缘22-2;控制线芯导体24-1外挤出控制线芯绝缘24-2,形成控制线芯24;信号线芯导体23-1外部挤出信号线芯绝缘23-2,形成信号导体;电源线芯26-1导体外挤出电源线芯绝缘26-2,形成电源线芯26;

步骤五:对动力线芯绝缘22-2、信号线芯绝缘23-2、控制线芯绝缘24-2、冷却管25和电源线芯绝缘26-2进行辐照交联;

步骤六:将若干个信号导体进行成缆绞合;优选为将四个信号导体两两对绞再绕包包带形成信号线芯;

步骤七:制作填充1,采用外部绕包第三铝塑复合带的加强型纯PP填充绳制作填充1;

动力线芯绝缘22-2和冷却管25外分别绕包第一铝塑复合带22-3和第二铝塑复合带,铝面朝外;

步骤八:对填充1及所需根数的接地线芯21、动力线芯22、信号线芯23、控制线芯24、冷却管25和电源线芯26进行总成缆,再采用19mm的紧压模具紧压,确保填充1与动力线芯22和冷却管25紧密贴合,总成缆后再在外部绕包第四铝塑复合带,铝面朝内;

步骤九:第四铝塑绕包带外采用挤压式工艺生产挤出护套4。

步骤八可替换为:

直接对所需根数的接地线芯21、动力线芯22、信号线芯23、控制线芯24、冷却管25和电源线芯26进行总成缆,总成缆后再在外部绕包第四铝塑复合带,铝面朝内;随后进行步骤九,对步骤九得到的电缆采用导热系数为1~3W/(m.K)的橡胶注入到填充1的位置,两端头密封,放在110~130℃的烘箱中固化,使得填充1与动力线芯22及冷却管25紧密贴合。

本发明未具体描述的部分采用现有技术即可,在此不做赘述。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种新能源汽车用液冷大功率高柔性充电电缆及制备方法

- 一种新能源汽车用液冷大功率充电电缆及制备方法