一种阻燃耐热覆铜板及其制备方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及电子材料技术领域,特别涉及一种阻燃耐热覆铜板及其制备方法。

背景技术

覆铜板(Copper Clad Laminate,全称覆铜箔层压板,英文简称CCL),是由木浆纸或玻璃纤维布等作为增强材料,浸以树脂,单面或双面覆以铜箔,经热压而成的一种产品。

覆铜板是电子工业的基础材料,主要用于加工制造印制电路板 (PCB),广泛用在电视机、收音机、电脑、计算机、移动通讯等电子产品。

市场上供应的覆铜板,从基材考虑,主要可分以下几类:纸基板、玻璃纤维布基板、合成纤维布基板、无纺布基板、复合基板。

玻璃纤维布基板的制备工艺流程大概为:裁切→预叠→组合→压合→拆卸→裁检→包装→入库→出货。

传统的玻璃纤维布基板是以环氧树脂与固化剂发生交联反应,由于环氧树脂的热膨胀系数高达80PPm/℃,此类型的玻璃纤维布基板耐热性较差。

另外,一般的玻璃纤维布基板采用多元胺、酸酐、多元酚、聚硫醇等作为固化剂,剥离强度弱。

发明内容

本发明的目的在于提供一种阻燃耐热覆铜板及其制备方法,以克服现有技术中的玻璃纤维布基板存在的耐热性差和剥离强度弱的问题。

为实现上述目的,本发明提供如下技术方案:

本申请公开了一种阻燃耐热覆铜板的制备方法,包括以下步骤

S1、制备配料:

S11、固化剂溶解:将树脂固含量3~5份双氰胺与0 .1~0 .2份二乙基四甲基咪唑及1~2份DDS加入到DMF溶剂中,持续搅拌,使其充分溶解,并检测无双氰胺结晶,得到固化剂溶液备用;

S12、树脂反应:将20~30份酚氧树脂和70~80份双酚A型溴环氧树脂打入树脂反应釜,并将步骤S11所得固化剂溶液全部打入树脂反应釜,搅拌反应2~4小时,检测胶液GT,备用;

S13、填料分散:把反应好的树脂溶液全部打入填料分散釜,启动搅拌器,边搅拌边加入50~80份填料后,加速搅拌分散均匀,然后启动乳化泵,乳化后打入熟化釜熟化待用;

S14、熟化并测S/G:从步骤S13形成的配料胶液,低速搅拌熟化8小时后,抽取样本,测量样本的S/G值,若测得的S/G范围在220-240S区间内,配料合格进入下一步骤;

S2、含浸:将玻璃纤维布进入到步骤S1制备的配料中,烘干,得到半固片;

S3、堆叠:根据预定厚度要求,将若干个半固化片堆叠至预定厚度;

S4、组合:将步骤S3中堆叠的半固化片覆上铜箔,通过模具进行组合,组合好后送入热压机;

S5、压合:利用高温使半固化片中树脂熔融,并于高压下将气泡赶出,使树脂逐步硬化并与铜箔粘结,形成基板;

S6、裁检:将压合好的基板裁掉边料,然后通过外观、厚度等检验后制得成品。

作为优选,所述步骤S11中,搅拌转速不低于2900r/min。

作为优选,所述步骤S13中的填料为二氧化硅、氢氧化镁、滑石粉中的其中一种。

作为优选,所述步骤S13中,搅拌时间不低于4小时,搅拌转速不低于120r/Min,乳化温度小于70℃,乳化时间不低于2小时。

作为优选,所述步骤S2将玻璃纤维布进入到步骤S1制备的配料中具体包含如下操作:将步骤S1制备的配料倒入含浸机的含浸槽内,再将玻璃纤维布安装于含浸机的布架上,通过张力控制玻璃纤维布前进,通过装满配料胶液的含浸槽。

作为优选,所述步骤S4中的模具为高硬度镜面钢板。

作为优选,所述步骤S5的压合过程中,升温控制在1.5~2.5℃/min ,压力0.5~3.5Mpa,真空730mmhg。

作为优选,所述步骤S1中还包括子步骤S15:若S/G偏长,加入0 .01~0 .1份催化剂用于加快反应;若S/G偏短,则按照步骤S11~S14另外配置S/G长的新配料和原来的配料混合均匀再进行S/G的检测,在新配料的配置过程中,各成份树脂等比例添加,以保证Tg和其它相关性能的稳定性。

一种采用上述制备方法制备得到的一种阻燃耐热覆铜板。

本发明的有益效果:与现有技术相比,本发明提供的一种阻燃耐热覆铜板的制备方法,传统的玻璃纤维布基板是以环氧树脂与固化剂发生交联反应,由于环氧树脂的热膨胀系数高达80PPm/℃,此类型的玻璃纤维布基板耐热性较差,而本发明引入了一定比例的无机填料(二氧化硅,氢氧化镁和滑石粉,其热膨胀系数约在10-15PPm/℃)来代替部分环氧树脂,有效地提高了玻璃纤维布基板的耐热性,同时,酚氧树脂和DDS的加入,大大提升了树脂体系的交联密度和玻璃态转化温度,从而大大提升了基材的耐热性,另外,一般的玻璃纤维布基板采用多元胺、酸酐、多元酚、聚硫醇等作为固化剂,这些固化剂由于分子间没有极性物质而导致与铜箔的结合力较弱,剥离强度弱。而本发明采用一定比例的分子结构具有极性的固化剂-双氰胺或二氨基二苯砜(DDS),二氨基二苯砜或者双氰胺固化剂中的胺类物质属于一种极性物质,会提高整个体系本身与铜箔的结合力,增强了环氧树脂界面与铜箔的附着力,使其具有较高的剥离强度。

本发明的特征及优点将通过实施例结合附图进行详细说明。

附图说明

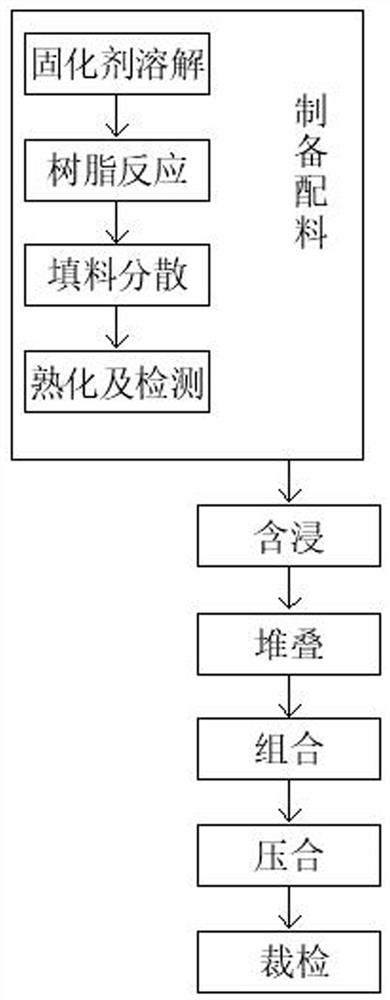

图1是本发明一种阻燃耐热覆铜板的制备方法的制备流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

实施例一(二氧化硅填料):

S1、制备配料:

S11、固化剂溶解:将50g双氰胺与2g2-乙基4-甲基咪唑及20gDDS加入到500gDMF溶剂烧杯中,持续搅拌,使其充分溶解,并检测无双氰胺结晶,得到固化剂溶液备用;

S12、树脂反应:将200g酚氧树脂和800g双酚A型溴环氧树脂加入实验反应釜,并将101所得固化剂溶液全部倒入实验树脂反应釜,搅拌反应2小时,检测胶液GT,备用;

S13、填料分散:启动搅拌器,在实验树脂反应釜中加入500g二氧化硅填料,边搅拌边加入,充分分散后,加速搅拌分散2小时。然后把实验高剪搅拌器放入实验树脂反应釜,乳化2小时,取出高剪搅拌器,抽成低速桨式搅拌器搅拌熟化待用;

S14、熟化并测S/G:从步骤(3)形成的配料胶液,低速搅拌熟化8小时后,抽取样本,测量样本的S/G值,若测得的S/G范围在220-240S区间内,即可用于上胶;

其中胶水成份主要包括以下几种物料:酚氧树脂、环氧树脂、固化剂:双氰胺 、2-乙基4-甲基咪唑、DDS 、二甲基甲酰胺(DMF)溶剂、二氧化硅;

环氧树脂一般的储存方法是溶于丁酮中及盛放在铁桶里,其固体含量约为 80%;双氰胺和DDS的用途是用固化剂之用,树脂在适当的温度下发生交联固化反应;2-乙基4-甲基咪唑是用作催化作用,作用是引发及加快固化速度,此对于 S/G的调整比较明显;DMF是作溶剂之用是用于调整胶液的黏度以及使胶液维持一个相对均匀稳定的体系此对于TREATING(含浸)工序的上胶及半固化反应相当重要。

S2、含浸:此工序是将玻璃纤维布浸入到配好的胶水中,然后进行烘干,得到合适参数的半固片用于后续生产;具体步骤:将电子级玻璃纤维布置于含浸机布架上,通过张力控制其前进,将玻璃纤维布通过装满胶液的含浸槽(胶水通过管路泵入到含进槽中),浸透胶液的玻璃纤维布会进入烘箱中,将溶剂挥发掉以及进行树脂与固化剂的进一步反应。烘干后就是我们的半成品:半固化片(简称PP)。

S3、堆叠:将PP按照计划要求按照不同的厚度,搭配不同的PP张数。堆叠好后送入组合室;

S4、组合:将前面堆好的PP覆上单面或者双面的铜箔,再加上我们的模具-钢板,组合好后送入热压机;

S5、压合:利用高温使半固化片中树脂熔融,并于高压下将汽泡赶出,使树脂逐步硬化并与铜箔接着黏;树脂的流动性会受到填料的影响;热压工序描述:热压是利用高温高压将(B-stage)半固化状态树脂熔融,气体完全赶出并将树脂完全固化,完成pp层间及与铜箔的牢固粘结。根据扩散原理,这种粘结是通过界面上大分子之间的相互扩散、渗透,进而产生交织来实现。在一些实施例中,可以使用冷热分体式真空层压机进行热压工序,其主要制程参数为升温条件,压力及真空度控制,本实施例中升温控制在 1.5~2.5℃/min ,压力0.5~3.5Mpa,真空730mmhg。

S6、裁检:将压合好的基板裁掉边料,然后通过外观、厚度等检验后出货。获得成品的阻燃耐热覆铜箔环氧玻纤布基层压板。

实施例二(氢氧化镁填料):

S1、制备配料:

S11、固化剂溶解:将50g双氰胺与2g2-乙基4-甲基咪唑及20gDDS加入到500gDMF溶剂烧杯中,持续搅拌,使其充分溶解,并检测无双氰胺结晶,得到固化剂溶液备用;

S12、树脂反应:将200g酚氧树脂和800g双酚A型溴环氧树脂加入实验反应釜,并将101所得固化剂溶液全部倒入实验树脂反应釜,搅拌反应2小时,检测胶液GT,备用;

S13、填料分散:启动搅拌器,在实验树脂反应釜中加入500g氢氧化镁填料,边搅拌边加入,充分分散后,加速搅拌分散2小时。然后把实验高剪搅拌器放入实验树脂反应釜,乳化2小时,取出高剪搅拌器,抽成低速桨式搅拌器搅拌熟化待用;

S14、熟化并测S/G:从步骤(3)形成的配料胶液,低速搅拌熟化8小时后,抽取样本,测量样本的S/G值,若测得的S/G范围在220-240S区间内,即可用于上胶;

其中胶水成份主要包括以下几种物料:酚氧树脂、环氧树脂、固化剂:双氰胺 、2-乙基4-甲基咪唑、DDS 、二甲基甲酰胺(DMF)溶剂、氢氧化镁;

环氧树脂一般的储存方法是溶于丁酮中及盛放在铁桶里,其固体含量约为 80%;双氰胺和DDS的用途是用固化剂之用,树脂在适当的温度下发生交联固化反应;2-乙基4-甲基咪唑是用作催化作用,作用是引发及加快固化速度,此对于 S/G的调整比较明显;DMF是作溶剂之用是用于调整胶液的黏度以及使胶液维持一个相对均匀稳定的体系此对于TREATING(含浸)工序的上胶及半固化反应相当重要。

S2、含浸:此工序是将玻璃纤维布浸入到配好的胶水中,然后进行烘干,得到合适参数的半固片用于后续生产;具体步骤:将电子级玻璃纤维布置于含浸机布架上,通过张力控制其前进,将玻璃纤维布通过装满胶液的含浸槽(胶水通过管路泵入到含进槽中),浸透胶液的玻璃纤维布会进入烘箱中,将溶剂挥发掉以及进行树脂与固化剂的进一步反应。烘干后就是我们的半成品:半固化片(简称PP)。

S3、堆叠:将PP按照计划要求按照不同的厚度,搭配不同的PP张数。堆叠好后送入组合室;

S4、组合:将前面堆好的PP覆上单面或者双面的铜箔,再加上我们的模具-钢板,组合好后送入热压机;

S5、压合:利用高温使半固化片中树脂熔融,并于高压下将汽泡赶出,使树脂逐步硬化并与铜箔接着黏;树脂的流动性会受到填料的影响;热压工序描述:热压是利用高温高压将(B-stage)半固化状态树脂熔融,气体完全赶出并将树脂完全固化,完成pp层间及与铜箔的牢固粘结。根据扩散原理,这种粘结是通过界面上大分子之间的相互扩散、渗透,进而产生交织来实现。在一些实施例中,可以使用冷热分体式真空层压机进行热压工序,其主要制程参数为升温条件,压力及真空度控制,本实施例中升温控制在 1.5~2.5℃/min ,压力0.5~3.5Mpa,真空730mmhg。

S6、裁检:将压合好的基板裁掉边料,然后通过外观、厚度等检验后出货。获得成品的阻燃耐热覆铜箔环氧玻纤布基层压板。

实施例三(滑石粉填料):

S1、制备配料:

S11、固化剂溶解:将50g双氰胺与2g2-乙基4-甲基咪唑及20gDDS加入到500gDMF溶剂烧杯中,持续搅拌,使其充分溶解,并检测无双氰胺结晶,得到固化剂溶液备用;

S12、树脂反应:将200g酚氧树脂和800g双酚A型溴环氧树脂加入实验反应釜,并将101所得固化剂溶液全部倒入实验树脂反应釜,搅拌反应2小时,检测胶液GT,备用;

S13、填料分散:启动搅拌器,在实验树脂反应釜中加入500g滑石粉填料,边搅拌边加入,充分分散后,加速搅拌分散2小时。然后把实验高剪搅拌器放入实验树脂反应釜,乳化2小时,取出高剪搅拌器,抽成低速桨式搅拌器搅拌熟化待用;

S14、熟化并测S/G:从步骤(3)形成的配料胶液,低速搅拌熟化8小时后,抽取样本,测量样本的S/G值,若测得的S/G范围在220-240S区间内,即可用于上胶;

其中胶水成份主要包括以下几种物料:酚氧树脂、环氧树脂、固化剂:双氰胺 、2-乙基4-甲基咪唑、DDS 、二甲基甲酰胺(DMF)溶剂、滑石粉;

环氧树脂一般的储存方法是溶于丁酮中及盛放在铁桶里,其固体含量约为 80%;双氰胺和DDS的用途是用固化剂之用,树脂在适当的温度下发生交联固化反应;2-乙基4-甲基咪唑是用作催化作用,作用是引发及加快固化速度,此对于 S/G的调整比较明显;DMF是作溶剂之用是用于调整胶液的黏度以及使胶液维持一个相对均匀稳定的体系此对于TREATING(含浸)工序的上胶及半固化反应相当重要。

S2、含浸:此工序是将玻璃纤维布浸入到配好的胶水中,然后进行烘干,得到合适参数的半固片用于后续生产;具体步骤:将电子级玻璃纤维布置于含浸机布架上,通过张力控制其前进,将玻璃纤维布通过装满胶液的含浸槽(胶水通过管路泵入到含进槽中),浸透胶液的玻璃纤维布会进入烘箱中,将溶剂挥发掉以及进行树脂与固化剂的进一步反应。烘干后就是我们的半成品:半固化片(简称PP)。

S3、堆叠:将PP按照计划要求按照不同的厚度,搭配不同的PP张数。堆叠好后送入组合室;

S4、组合:将前面堆好的PP覆上单面或者双面的铜箔,再加上我们的模具-钢板,组合好后送入热压机;

S5、压合:利用高温使半固化片中树脂熔融,并于高压下将汽泡赶出,使树脂逐步硬化并与铜箔接着黏;树脂的流动性会受到填料的影响;热压工序描述:热压是利用高温高压将(B-stage)半固化状态树脂熔融,气体完全赶出并将树脂完全固化,完成pp层间及与铜箔的牢固粘结。根据扩散原理,这种粘结是通过界面上大分子之间的相互扩散、渗透,进而产生交织来实现。在一些实施例中,可以使用冷热分体式真空层压机进行热压工序,其主要制程参数为升温条件,压力及真空度控制,本实施例中升温控制在 1.5~2.5℃/min ,压力0.5~3.5Mpa,真空730mmhg。

S6、裁检:将压合好的基板裁掉边料,然后通过外观、厚度等检验后出货。获得成品的阻燃耐热覆铜箔环氧玻纤布基层压板。

对比例1(无填料,纯树脂体系):

S1、制备配料:

S11、固化剂溶解:将50g双氰胺与2g2-乙基4-甲基咪唑及20gDDS加入到500gDMF溶剂烧杯中,持续搅拌,使其充分溶解,并检测无双氰胺结晶,得到固化剂溶液备用;

S12、树脂反应:将200g酚氧树脂和800g双酚A型溴环氧树脂加入实验反应釜,并将101所得固化剂溶液全部倒入实验树脂反应釜,搅拌反应2小时,检测胶液GT,备用;

S13、熟化并测S/G:从步骤(3)形成的配料胶液,低速搅拌熟化8小时后,抽取样本,测量样本的S/G值,若测得的S/G范围在220-240S区间内,即可用于上胶;

胶水成份主要包括以下几种物料:酚氧树脂、环氧树脂、固化剂:双氰胺 、2-乙基4-甲基咪唑、DDS 、二甲基甲酰胺(DMF)溶剂 ;环氧树脂一般的储存方法是溶于丁酮中及盛放在铁桶里,其固体含量约为 80%;双氰胺和DDS的用途是用固化剂之用,树脂在适当的温度下发生交联固化反应;2-乙基4-甲基咪唑是用作催化作用,作用是引发及加快固化速度,此对于 S/G的调整比较明显;DMF是作溶剂之用是用于调整胶液的黏度以及使胶液维持一个相对均匀稳定的体 系此对于TREATING(含浸)工序的上胶及半固化反应相当重要。

S2、含浸: 此工序是将玻璃纤维布浸入到配好的胶水中,然后进行烘干,得到合适参数的半固片用于后续生产;具体步骤:将电子级玻璃纤维布置于含浸机布架上,通过张力控制其前进,将玻璃纤维布通过装满胶液的含浸槽(胶水通过管路泵入到含进槽中),浸透胶液的玻璃纤维布会进入烘箱中,将溶剂挥发掉以及进行树脂与固化剂的进一步反应。烘干后就是我们的半成品:半固化片(简称PP)。

S3、堆叠:将PP按照计划要求按照不同的厚度,搭配不同的PP张数。堆叠好后送入组合室;

S4、组合:将前面堆好的PP覆上单面或者双面的铜箔,再加上我们的模具-钢板,组合好后送入热压机;

S5、压合:利用高温使半固化片中树脂熔融,并于高压下将汽泡赶出,使树脂逐步硬化并与铜箔接着黏。树脂的流动性会受到填料的影响;热压工序描述:热压是利用高温高压将(B-stage)半固化状态树脂熔融,气体完全赶出并将树脂完全固化,完成pp层间及与铜箔的牢固粘结。根据扩散原理,这种粘结是通过界面上大分子之间的相互扩散、渗透,进而产生交织来实现。在一些实施例中,可以使用冷热分体式真空层压机进行热压工序,其主要制程参数为升温条件,压力及真空度控制。本实施例中升温控制在 1.5~2.5℃/min ,压力0.5~3.5Mpa,真空730mmhg;

S6、裁检:将压合好的基板裁掉边料,然后通过外观、厚度等检验后出货。获得成品的阻燃耐热覆铜箔环氧玻纤布基层压板。

对比例2(纯树脂体系,且为其他固化剂):

S1、制备配料:

S11、固化剂溶解:将50g多元胺与2g2-乙基4-甲基咪唑及20gDDS加入到500gDMF溶剂烧杯中,持续搅拌,使其充分溶解,并检测无多元胺结晶,得到固化剂溶液备用;

S12、树脂反应:将200g酚氧树脂和800g双酚A型溴环氧树脂加入实验反应釜,并将101所得固化剂溶液全部倒入实验树脂反应釜,搅拌反应2小时,检测胶液GT,备用;

S13、熟化并测S/G:从步骤(3)形成的配料胶液,低速搅拌熟化8小时后,抽取样本,测量样本的S/G值,若测得的S/G范围在220-240S区间内,即可用于上胶;

胶水成份主要包括以下几种物料:酚氧树脂、环氧树脂、固化剂:多元胺、2-乙基4-甲基咪唑、DDS 、二甲基甲酰胺(DMF)溶剂;

环氧树脂一般的储存方法是溶于丁酮中及盛放在铁桶里,其固体含量约为 80%;多元胺和DDS的用途是用固化剂之用,树脂在适当的温度下发生交联固化反应;2-乙基4-甲基咪唑是用作催化作用,作用是引发及加快固化速度,此对于 S/G的调整比较明显;DMF是作溶剂之用是用于调整胶液的黏度以及使胶液维持一个相对均匀稳定的体 系此对于TREATING(含浸)工序的上胶及半固化反应相当重要。

S2、含浸: 此工序是将玻璃纤维布浸入到配好的胶水中,然后进行烘干,得到合适参数的半固片用于后续生产;具体步骤:将电子级玻璃纤维布置于含浸机布架上,通过张力控制其前进,将玻璃纤维布通过装满胶液的含浸槽(胶水通过管路泵入到含进槽中),浸透胶液的玻璃纤维布会进入烘箱中,将溶剂挥发掉以及进行树脂与固化剂的进一步反应。烘干后就是我们的半成品:半固化片(简称PP)。

S3、堆叠:将PP按照计划要求按照不同的厚度,搭配不同的PP张数。堆叠好后送入组合室;

S4、组合:将前面堆好的PP覆上单面或者双面的铜箔,再加上我们的模具-钢板,组合好后送入热压机;

S5、压合:利用高温使半固化片中树脂熔融,并于高压下将汽泡赶出,使树脂逐步硬化并与铜箔接着黏。树脂的流动性会受到填料的影响;热压工序描述:热压是利用高温高压将(B-stage)半固化状态树脂熔融,气体完全赶出并将树脂完全固化,完成pp层间及与铜箔的牢固粘结。根据扩散原理,这种粘结是通过界面上大分子之间的相互扩散、渗透,进而产生交织来实现。在一些实施例中,可以使用冷热分体式真空层压机进行热压工序,其主要制程参数为升温条件,压力及真空度控制。本实施例中升温控制在 1.5~2.5℃/min ,压力0.5~3.5Mpa,真空730mmhg;

S6、裁检:将压合好的基板裁掉边料,然后通过外观、厚度等检验后出货。获得成品的阻燃耐热覆铜箔环氧玻纤布基层压板。

下表为各个实施例获得的阻燃耐热覆铜箔环氧玻纤布基层压板的性能参数表:

各实施例性能参数表 T288指基材在288℃条件下经受焊接高温而不产生起 泡、分层等分解现象的最长时间;从从上表可以看出,对比例1中的Tg要明显低于本发明实施例1~3中的Tg,原因在于本发明引入了一定比例的无机填料(如二氧化硅,其热膨胀系 数约在10-15PPm/℃)来代替部分环氧树脂,有效地提高了玻纤布基板的耐热性;

对比例2中的剥离强度要明显低于实施例1~3中的剥离强度,原因在于本发明二氨基二苯砜(DDS)或者双氰胺固化剂中的胺类物质属于一种极性物质,会提高整个体系本身与铜箔的结合力,增强了环氧树脂界面与铜箔的附着力,使其具有较高的剥离强度;

本发明中各个配料的合理配比,使得制备出来的玻纤布基层压板具有良好的性能,制造成本低,性价比极高。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

- 一种阻燃型纸基覆铜板用胶液、阻燃型纸基覆铜板及其制备方法

- 一种阻燃耐热覆铜板及其制备方法