一种骨料定量分配系统

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及建筑设备技术领域,尤其涉及一种骨料定量分配系统。

背景技术

骨料亦称“集料”。混凝土及砂浆中起骨架和填充作用的粒状材料。有细骨料和粗骨料两种。细骨料颗粒直径在0.16~5mm之间.一般采用天然砂,如河砂、海砂及山谷砂等,当缺乏天然砂时,也可用坚硬岩石磨碎的人工砂;粗骨料颗粒直径大于5mm,常用的有碎石和卵石,在同样条件下,碎石混凝土的强度比卵石混凝土的高,但碎石是由岩石轧碎而成,成本较卵石为高。轻骨料混凝土中常用的粗骨料有浮石等天然多孔岩石,陶粒、膨胀矿渣等人造多孔骨料。

在混凝土或砂浆搅拌时,通常会按一定配比加入骨料,现有的配比方式大多为,工人根据经验初略判断,存在着误差,当工人失误造成误差过大时,会严重影响混凝土或砂浆的质量,造成原材料的浪费,也存在着极大的安全隐患。

发明内容

针对现有技术中所存在的不足,本发明提供了一种骨料定量分配系统,其解决了现有技术中存在的在搅拌混凝土或砂浆时,不便于定量分配骨料的问题。

根据本发明的实施例,一种骨料定量分配系统,包括:分选箱,其内部为分选腔,分选腔的顶部设置有第一进料斗;第一传送带,第一传送带用于将骨料输送到第一进料斗中;除铁组件,其设置在分选腔内部,除铁组件用于将混杂在骨料中的铁除去;分配组件,其包括安装架、收集筒以及设置在安装架顶部的第二进料斗,收集筒位于第二进料斗的正下方,安装架上设置有用于称量收集筒重量的称量模块,安装架上还设置有推送模块;第二传送带,分选箱的侧壁上设置有用于将分选腔内的骨料排出到第二传送带上的第二排料口,第二传送带用于将骨料输送到第二进料斗中;以及控制模块,安装架的一侧设置有输送平台,称量模块用于将收集筒的重量信息传递给控制模块,控制模块与第一传送带以及第二传送带均电性连接,控制模块用于控制推送模块将收集筒推送到输送平台上。

进一步的,称量模块包括:安装板以及电子秤,安装板设置在安装架的侧壁上,安装板位于第二进料斗正下方,安装板的顶部凹陷形成用于安装电子秤的安装槽,电子秤的顶部与安装板的顶部位于同一水平面上,收集筒位于电子秤的顶部,电子秤上设置有用于将收集筒的重量信息传输到控制模块的信号发射器。

进一步的,推送模块包括:第一气缸以及推板,第一气缸设置在安装架的侧壁上,收集筒位于输送平台与第一气缸之间,推板设置在第一气缸的输出端上,控制模块用于控制第一气缸工作。

进一步的,收集筒的底部设置有用于驱动其行走的车轮,安装板的顶部设置有限位块,限位块位于收集筒背离输送平台的一侧,安装架的顶部设置有用于与限位块配合限制收集筒在电子秤顶部滑动的限位机构。

进一步的,限位机构包括:第二气缸以及设置在第二气缸输出端上的挡板,挡板以及限位块分别与收集筒的两侧壁紧贴,第二气缸用于驱动挡板靠近或远离收集筒,所述收集筒的侧壁上还设置有用于搬运收集筒的操作柄。

进一步的,除铁组件包括:从上至下依次倾斜地设置在分选腔内的第一导料板以及第二导料板,第一导料板的高端位于第一进料斗的正下方,第一导料板的低端与分选腔的内壁之间有供骨料通过的间隙,第二导料板的低端从第二排料口处伸出分选箱外并延伸到第二传送带的正上方,在分选箱的顶部设置有操作口,分选箱的顶部设置有吸附机构,吸附机构的一端从操作口处插入到分选腔内,吸附机构用于将混杂在骨料中的铁吸附。

进一步的,吸附机构包括:安装座、磁铁、安装杆、条形板以及支撑柱,支撑柱竖直地设置在分选箱的顶部,条形板的一端滑动地套设在支撑柱上,支撑柱上设置有用于支撑条形板的支撑块,支撑柱上还设置有与支撑块配合限制条形板相对支撑柱滑动的卡紧件,安装杆的一端固定地设置在条形板的底部,安装杆的另一端从操作口处竖直地插入到分选腔内,安装座倾斜地设置在安装杆背离条形板的端部,安装座的倾斜度与第一导料板的倾斜度相同,安装座的高端凹陷形成与其同轴的收纳槽,磁铁设置在收纳槽内,磁铁的端部设置有用于将其拉出收纳槽的拉柄。

进一步的,卡紧件包括:限位销、拉线以及拉环,支撑柱的侧壁凹陷形成凹槽,凹槽内设置有弹簧,限位销亦滑动地设置在凹槽内,在弹簧的弹力下限位销伸出凹槽,限位销与支撑块配合限制条形板相对支撑柱滑动,拉线的一端与限位销插入凹槽一端的端部固定连接,拉线的另一端从支撑柱的顶部穿出,拉环设置在拉线穿出支撑柱的一端上,拉线与支撑柱滑动连接。

进一步的,还包括筛格,所述分选箱的侧壁上还设置有与分选腔连通的第一排料口,筛格倾斜地设置在分选腔内,筛格用于阻挡大的骨料通过,筛格位于第一导料板与第二导料板之间,筛格的低端与第一排料口的底部位于同一水平面上,筛格的低端位于第一导料板高端的正下方。

进一步的,分选箱的侧壁上还设置有与分选腔连通的检修口,检修口处设置有用于封闭其的开闭门,开闭门上设置有用于推动开闭门开闭所述检修口的门把手。

相比于现有技术,本发明具有如下有益效果:通过在安装架上设置称量模块,当第二传送带将骨料输送到第二进料斗中时,第二进料斗将骨料输送到正下方的收集筒中,称量模块实时的监测收集筒的重量信息(收集筒自身的重量和收集筒内骨料的重量),并将该重量信息传递给控制模块,可以预先给控制模块设定一个预定值,当控制模块接收到的重量信息大于等于该预定值时,控制模块首先控制与其电性连接的第一传送带和第二传送带关闭,多余的骨料堆放在第二传送带上,当第二进料斗中遗留的少量骨料进入到收集筒中后,控制模块控制推送模块将称量模块上的收集筒推送到输送平台的顶部,便于工人将定量分配好的骨料输送到指定位置存放,输送平台可以为传送带或运输车等,再然后更换收集筒,更换完毕后,控制模块控制第一传送带和第二传送带启动,从而进行下一次的骨料定量分配工作,通过该方式能实现对骨料的定量分配,便于后续搅拌混凝土时的配比使用,减少因人工根据经验判断来配比混凝土骨料的误差,提高产出混凝土的质量,减少不必要的原料浪费,同时通过在分选腔内设置除铁组件便于将混杂在骨料中的铁(铁丝、铁钉等)除去,提高后续产出的混凝土的质量。

附图说明

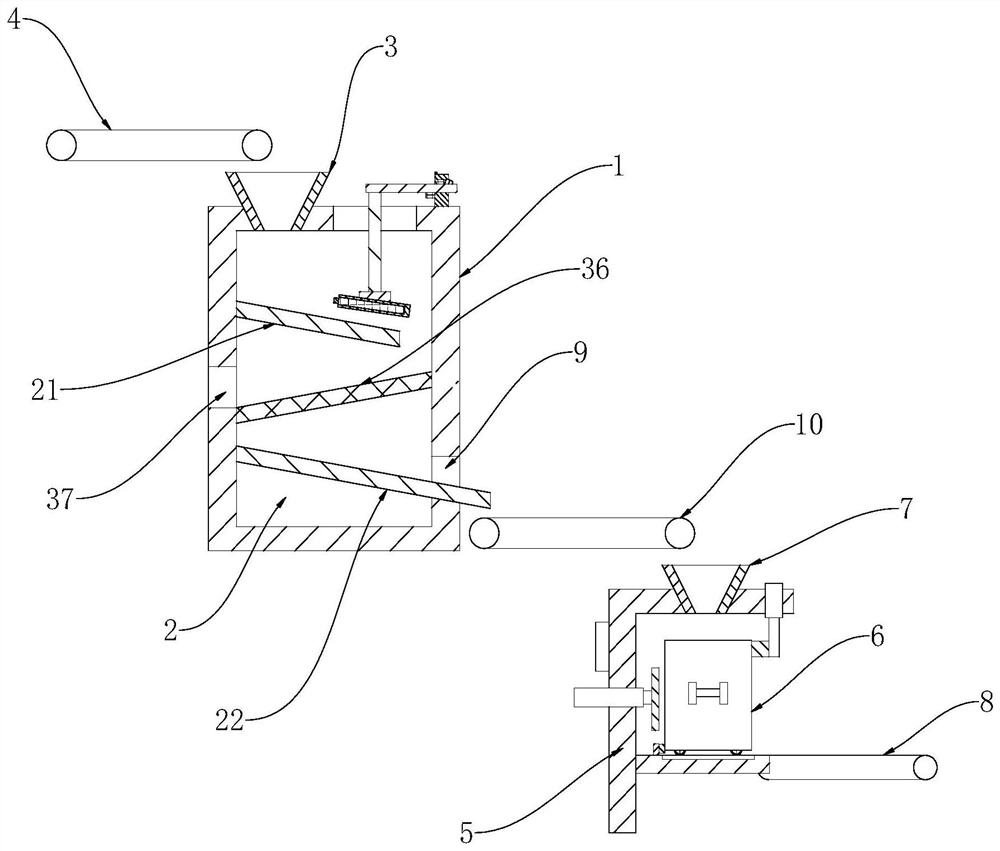

图1为本发明实施例的结构示意图。

图2为分选箱的结构示意图。

图3为分配组件的结构示意图。

图4为除铁组件的结构示意图。

图5为图2中A处放大图。

图6为分选箱的正视图。

上述附图中:1、分选箱;2、分选腔;3、第一进料斗;4、第一传送带;5、安装架;6、收集筒;7、第二进料斗;8、输送平台;9、第二排料口;10、第二传送带;11、安装板;12、电子秤;13、控制模块;14、第一气缸;15、推板;16、车轮;17、限位块;18、第二气缸;19、挡板;20、操作柄;21、第一导料板;22、第二导料板;23、操作口;24、支撑柱;25、条形板;26、支撑块;27、安装杆;28、安装座;29、磁铁;30、拉柄;31、凹槽;32、弹簧;33、限位销;34、拉线;35、拉环;36、筛格;37、第一排料口;38、开闭门;39、门把手。

具体实施方式

下面结合附图及实施例对本发明中的技术方案进一步说明。

如图1所示,本发明实施例提出了一种骨料定量分配系统,包括:分选箱1,其内部为分选腔2,分选腔2的顶部设置有第一进料斗3;第一传送带4,第一传送带4用于将骨料输送到第一进料斗3中;除铁组件,其设置在分选腔2内部,除铁组件用于将混杂在骨料中的铁除去;分配组件,其包括安装架5、收集筒6以及设置在安装架5顶部的第二进料斗7,收集筒6位于第二进料斗7的正下方,安装架5上设置有用于称量收集筒6重量的称量模块,安装架5上还设置有推送模块;第二传送带10,分选箱1的侧壁上设置有用于将分选腔2内的骨料排出到第二传送带10上的第二排料口9,第二传送带10用于将骨料输送到第二进料斗7中;以及控制模块13,安装架5的一侧设置有输送平台8,称量模块用于将收集筒6的重量信息传递给控制模块13,控制模块13与第一传送带4以及第二传送带10均电性连接,控制模块13用于控制推送模块将收集筒6推送到输送平台8上。

通过在安装架5上设置称量模块,当第二传送带10将骨料输送到第二进料斗7中时,第二进料斗7将骨料输送到正下方的收集筒6中,称量模块实时的监测收集筒6的重量信息(收集筒6自身的重量和收集筒6内骨料的重量),并将该重量信息传递给控制模块13,可以预先给控制模块13设定一个预定值,当控制模块13接收到的重量信息大于等于该预定值时,控制模块13首先控制与其电性连接的第一传送带4和第二传送带10关闭,多余的骨料堆放在第二传送带10上,当第二进料斗7中遗留的少量骨料进入到收集筒6中后,控制模块13控制推送模块将称量模块上的收集筒6推送到输送平台8的顶部,便于工人将定量分配好的骨料输送到指定位置存放,输送平台8可以为传送带或运输车等,再然后更换收集筒6,更换完毕后,控制模块13控制第一传送带4和第二传送带10启动,从而进行下一次的骨料定量分配工作,通过该方式能实现对骨料的定量分配,便于后续搅拌混凝土时的配比使用,减少因人工根据经验判断来配比混凝土骨料的误差,提高产出混凝土的质量,减少不必要的原料浪费,同时通过在分选腔2内设置除铁组件便于将混杂在骨料中的铁(铁丝、铁钉等)除去,提高后续产出的混凝土的质量。

如图3所示,称量模块包括:安装板11以及电子秤12,安装板11设置在安装架5的侧壁上,安装板11位于第二进料斗7正下方,安装板11的顶部凹陷形成用于安装电子秤12的安装槽,电子秤12的顶部与安装板11的顶部位于同一水平面上,收集筒6位于电子秤12的顶部,电子秤12上设置有用于将收集筒6的重量信息传输到控制模块13的信号发射器。

如图3所示,推送模块包括:第一气缸14以及推板15,第一气缸14设置在安装架5的侧壁上,收集筒6位于输送平台8与第一气缸14之间,推板15设置在第一气缸14的输出端上,控制模块13用于控制第一气缸14工作。

具体的,电子秤12称量收集筒6的重量信息,通过信号发射器将该重量信息传递给控制模块13,控制模块13为控制器,在控制器上预先设定一个预定值M,当收集筒6的重量信息大于等于该预定值M时,控制器控制第一传送带4和第二传送带10关闭,然后控制器再控制第一气缸14工作,第一气缸14的输出端推动推板15,使推板15将收集筒6推送到输送平台8的顶部。可以通过控制第二传送带10和第一传送带4的转速,从而来减少或消除第二进料斗7中缓存的骨料,以减少分配骨料的误差,同时由于该误差很小,不会影响后续混凝土的骨料配比。亦可以通过控制第一传送带4和第二传送带10按一定的转速运行,预先检测当控制器控制第一传送带4和第二传送带10关闭时收集筒6到第二传送带10之间的骨料的重量C,收集筒6的自身重量B,从而便于得到收集筒6内骨料的实际重量A=M+C-B,进一步提高骨料分配的精确度。

如图3所示,进一步的,为了便于推动收集筒6,在收集筒6的底部设置有用于驱动其行走的车轮16,安装板11的顶部设置有限位块17,限位块17位于收集筒6背离输送平台8的一侧,安装架5的顶部设置有用于与限位块17配合限制收集筒6在电子秤12顶部滑动的限位机构。

限位机构包括:第二气缸18以及设置在第二气缸18输出端上的挡板19,挡板19以及限位块17分别与收集筒6的两侧壁紧贴,第二气缸18用于驱动挡板19靠近或远离收集筒6,所述收集筒6的侧壁上还设置有用于搬运收集筒6的操作柄20。

限位机构和限位块17的工作原理为:由于挡板19和限位块17分别位于收集筒6的两侧,且均与收集筒6的两侧壁紧贴,即挡板19和限位块17将收集筒6夹紧,防止收集筒6在电子秤12的顶部运动,同时也将收集筒6限制在电子秤12的顶部,确保称量数据的准确性。

如图1所示,除铁组件包括:从上至下依次倾斜地设置在分选腔2内的第一导料板21以及第二导料板22,第一导料板21的高端位于第一进料斗3的正下方,第一导料板21的低端与分选腔2的内壁之间有供骨料通过的间隙,第二导料板22的低端从第二排料口9处伸出分选箱1外并延伸到第二传送带10的正上方,在分选箱1的顶部设置有操作口23,分选箱1的顶部设置有吸附机构,吸附机构的一端从操作口23处插入到分选腔2内,吸附机构用于将混杂在骨料中的铁吸附。

如图2以及图4所示,吸附机构包括:安装座28、磁铁29、安装杆27、条形板25以及支撑柱24,支撑柱24竖直地设置在分选箱1的顶部,条形板25的一端滑动地套设在支撑柱24上,支撑柱24上设置有用于支撑条形板25的支撑块26,支撑柱24上还设置有与支撑块26配合限制条形板25相对支撑柱24滑动的卡紧件,安装杆27的一端固定地设置在条形板25的底部,安装杆27的另一端从操作口23处竖直地插入到分选腔2内,安装座28倾斜地设置在安装杆27背离条形板25的端部,安装座28的倾斜度与第一导料板21的倾斜度相同,安装座28的高端凹陷形成与其同轴的收纳槽,磁铁29设置在收纳槽内,磁铁29的端部设置有用于将其拉出收纳槽的拉柄30。

具体的,除铁组件的工作原理为:当卡紧件和支撑块26配合将条形板25卡紧后,安装座28位于第一导料板21的正上方,骨料从第一进料斗3处进入到分选腔2中后,由于第一导料板21是倾斜设置,即骨料在重力的作用下在第一导料板21的顶部滚动,并从第一导料板21与分选腔2内壁之间的间隙处掉落,此时在磁铁29的吸力下,混杂在骨料中的铁被吸附到安装座28的表面,当需要将吸附在安装座28表面的铁回收时,首先控制卡紧件释放条形板25,然后竖直拉动条形板25使条形板25与支撑柱24脱离,由于操作口23足够大,持续拉动条形板25将安装座28从操作口23处拉出分选箱1,然后拉动拉柄30将磁铁29从收纳槽中拉出,此时安装座28表面的铁失去磁铁29的吸力从安装座28的表面掉落,从而实现对铁的回收。

如图5所示,卡紧件包括:限位销33、拉线34以及拉环35,支撑柱24的侧壁凹陷形成凹槽31,凹槽31内设置有弹簧32,限位销33亦滑动地设置在凹槽31内,在弹簧32的弹力下限位销33伸出凹槽31,限位销33与支撑块26配合限制条形板25相对支撑柱24滑动,拉线34的一端与限位销33插入凹槽31一端的端部固定连接,拉线34的另一端从支撑柱24的顶部穿出,拉环35设置在拉线34穿出支撑柱24的一端上,拉线34与支撑柱24滑动连接。

卡紧件的工作原理为:当需要释放条形板25时,首先拉动拉环35,拉环35通过拉线34将限位销33拉入凹槽31,此时限位销33不再阻挡条形板25相对支撑柱24在竖直方向上运动,进而实现对条形板25的释放。

如图1所示,还包括筛格36,所述分选箱1的侧壁上还设置有与分选腔2连通的第一排料口37,筛格36倾斜地设置在分选腔2内,筛格36用于阻挡大的骨料通过,筛格36位于第一导料板21与第二导料板22之间,筛格36的低端与第一排料口37的底部位于同一水平面上,筛格36的低端位于第一导料板21高端的正下方。

通过设置筛格36,能将较大的骨料筛分出来,较大的骨料被阻挡在筛格36的顶部,并在骨料自身重力的作用下从第一排料口37处排出分选腔2,然后将该较大的骨料输送到粉碎装置处打碎,防止分配在收集筒6中的骨料中混杂有较大的骨料而影响后续生产出来的混凝土的质量。

如图6所示,为了便于对分选腔2内的部件进行维修,在分选箱1的侧壁上还设置有与分选腔2连通的检修口,检修口处设置有用于封闭其的开闭门38,开闭门38上设置有用于推动开闭门38开闭所述检修口的门把手39。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种骨料定量分配系统

- 一种应用于混凝土骨料分配系统中的分料小车